Группа изобретений относится к турбонасосостроению, а именно к насосному узлу и автомату осевой разгрузки ротора турбонасосного агрегата, предназначенного для подачи промышленной воды в паровые котлы, а также продуктов нефтепереработки на нефте-, газоперерабатывающих, химических и нефтехимических, металлургических и других предприятиях.

Известен турбонасосный агрегат, содержащий корпус, ротор, установленный на подшипниковых опорах, закрепленные на корпусе ограничительные упоры и автомат осевой разгрузки ротора. Автомат осевой разгрузки расположен между упорами. Между вторым упором и наружной обоймой подшипниковой опоры, а также между пятой автомата осевой разгрузки и ротором выполнены зазоры. Ротор подпружинен в направлении пяты автомата (RU 2083881 С1, опубл. 10.07.1997).

Известен турбонасосный агрегат, содержащий корпус и ротор со шнеком, центробежным колесом и гидротурбиной, установленный на подшипники скольжения с питанием перекачиваемой жидкостью, упорные устройства - гидравлическую пяту основную и пусковую пяту для восприятия осевых сил. Сливная камера гидравлической пяты сообщена с входом центробежного колеса. Шнек имеет винтовую решетку лопастей на периферии, образующих совместно осевихревую ступень с большим проходным сечением на входе, чем на выходе. В диске центробежного колеса выполнены отверстия, посредством которых сливная камера гидравлической пяты сообщена с входом центробежного колеса (RU 2341689 С2, опубл. 20.12.2008).

Известен турбонасосный агрегат, включающий турбинный узел с коллектором подвода рабочего тела, с сопловым аппаратом, ротор с рабочим колесом турбины, корпус выхода отработанного рабочего тела, опорный узел, насосный узел с рабочим колесом и автоматом осевой разгрузки (Валюхов С.Г., Веселов В.Н. Экспериментальная отработка турбонасосного агрегата THA 100/580 с торцевыми уплотнениями на опорах качения: Труды VI международной научно-технической конференции ″СИНТ″11″, ООО ″Воронежская Международная Конференция″, УДК 621.675(063), ISBN 978-5-904786-98-4, стр.42-45).

Недостатками известных решений являются повышенная конструктивная сложность насосных узлов, недостаточное обеспечение разгрузки ротора агрегата от осевых сил и невысокая долговечность работы агрегата в целом.

Задача настоящего изобретения заключается в разработке насосного узла, наделенного повышенным ресурсом, надежностью и эффективностью работы в турбонасосном агрегате при подаче перекачиваемой жидкой среды от холодной, горячей воды до нефти, нефтепродуктов потребителю при одновременном снижении материалоемкости и повышении компактности и КПД агрегата, а также в разработке автомата осевой разгрузки ротора от осевых сил.

Поставленная задача в части насосного узла турбонасосного агрегата решается тем, что насосный узел, согласно изобретению, включает насос с корпусом проточной части, ротор с валом и шнекоцентробежным рабочим колесом, при этом корпус насоса выполнен сборным, включающим корпус входа с патрубком осевого подвода перекачиваемой среды, корпус отвода, состоящий из фронтального кольцевого элемента, соединенного с корпусом входа, а также из тыльного кольцевого элемента, связанного с фронтальным, которые совместно образуют проточную полость с объемом, достаточным для размещения шнекоцентробежного рабочего колеса, автомата осевой разгрузки ротора и спирального отвода, причем тыльный кольцевой элемент корпуса отвода выполнен уступообразным в поперечном сечении и объединен с внутренней стороны с тыльной стенкой корпуса проточной части, а шнекоцентробежное рабочее колесо выполнено в виде конструктивно объединенного со шнеком многозаходного центробежного рабочего колеса, образующего крыльчатку, предпочтительно, закрытого типа, и включает основной и покрывной диски с системой расположенных между ними лопаток, разделенных межлопаточными каналами, причем лопатки выполнены, предпочтительно, различной длины и переменной высоты по длине, убывающей к выходу из рабочего колеса с соблюдением условия квазиравенства площади поперечного сечения на входе в межлопаточный канал, образованный двумя смежными лопатками максимальной длины и суммарной площади поперечного сечения на выходе расположенных между ними более коротких каналов, разделенных промежуточной лопаткой меньшей длины, а число лопаток и соответственно межлопаточных каналов на выходе кратно, не менее чем в два раза превышает число лопаток и соответственно каналов на входе в рабочее колесо; при этом активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса насоса выполнен с вариантной возможностью выброса на проток за один оборот рабочего колеса (4,7÷45)×10-5 м3/об перекачиваемой среды, кроме того, автомат осевой разгрузки ротора содержит кольцевую пяту, уступообразно закрепленную или выполненную на тыльной стенке корпуса проточной части, а также включает кольцевой поясок, размещенный на тыльной стороне основного диска рабочего колеса и сопряженный с пятой с образованием торцевого щелевого уплотнения, выполненного с возможностью саморегулируемого перетока перекачиваемой среды из зоны высокого в зону низкого давления, предпочтительно, в заходную часть проточной полости рабочего колеса через выполненное в основном диске рабочего колеса, по меньшей мере, одно перепускное отверстие и созданием при этом пульсирующего изменения усилия осевой разгрузки ротора.

При этом лопатки рабочего колеса насоса в вариантном исполнении с одноступенчатым чередованием длины последних могут быть выполнены с радиальным удалением заходных вершин коротких лопаток от оси рабочего колеса, не менее чем в 1,3 раза превышающем радиальное удаление заходных вершин длинных лопаток, предпочтительно, с расположением вершин коротких лопаток на радиальном расстоянии, соответствующем малому радиусу r середины длины длинных лопаток в диапазоне r±15%.

Количество лопаток рабочего колеса может быть принято от 4 до 16, предпочтительно 12 лопаток.

Шнек может быть выполнен не менее чем двухзаходным со спиральными лопастями и пустотелым валом, который, по меньшей мере, большей частью длины выполнен охватывающим заведенный в него участок приводного вала турбонасосного агрегата и снабжен плавным расширением в зоне перехода канала шнека в многозаходный канал центробежного колеса, с углом наклона к оси вала большей части формообразующей контура перехода, вариантно составляющем в зоне расширения вала 18°÷30°.

Шнек может быть снабжен спиральными лопастями, выполненными, преимущественно, с переменными, по меньшей мере, на части длины радиусом и/или шагом спиральной закрутки, в том числе с возможностью возрастания по ходу потока перекачиваемой среды, при этом средний градиент нарастания шага спиральной закрутки Gш определен в диапазоне значений ΔGш=(0,25÷1,35)м/м.

По ходу потока перекачиваемой среды заходный участок спиральных лопастей шнека рабочего колеса может быть выполнен с углом закрутки спирали с приращением величины радиуса каждой из лопастей от 0 до R в угловом диапазоне составляющем (85-250)°.

Спиральный отвод в корпусе насоса может быть выполнен в виде двухзаходной улитки с разнесением заходных устий, преимущественно, на 180° по радиальной закрутке и с диффузорно расширяющимися каналами с разностью площадей выходного и входного сечений, отнесенных к длине канала с градиентом расширения G по ходу закрутки, принятым из условия квазиравенства скоростей потоков в каждом канале улитки и составляющем G=0,87-0,95.

Для отвода перекачиваемой среды из проточной части корпуса насоса последний может быть снабжен патрубком отвода, выполненным, преимущественно, диффузорным, тангенциального типа.

Поясок автомата осевой разгрузки ротора на тыльной стороне основного диска рабочего колеса может быть выполнен с открытым на проток переточным каналом, имеющим кольцевые внутреннюю и внешнюю боковые стенки, а кольцевая пята снабжена кольцевым столиком, консольным в поперечном сечении с выступающим бортиком, торец которого выполнен ответным торцу внутренней стенки пояска с образованием на выходе из переточного канала упомянутого торцевого щелевого уплотнения с возможностью регулируемого пульсирующего выхода из последнего избытка перекачиваемой среды.

На основном и покрывном дисках рабочего колеса насоса могут быть выполнены щелевые уплотнения, при этом на основном диске рабочего колеса выполнено щелевое уплотнение радиусом большим, чем радиус щелевого уплотнения на покрывном диске, а торец пяты автомата осевой разгрузки ротора выполнен диаметром, меньшем или равным диаметру щелевого уплотнения на покрывном диске рабочего колеса.

Насосный узел турбонасосного агрегата вариантно может быть предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно 9, 85·104 (±20%) об/мин.

Поставленная задача в части автомата осевой разгрузки ротора турбонасосного агрегата решается тем, что автомат осевой разгрузки ротора, согласно изобретению, выполнен в насосном узле турбонасосного агрегата, включающем корпус проточной части насоса, снабженный участком входа перекачиваемой среды в проточную полость, тыльной стенкой и размещенным в проточной полости шнекоцентробежным рабочим колесом, имеющем шнек, объединенный с центробежным колесом, выполненном в виде крыльчатки, предпочтительно, закрытого типа с лопатками, расположенными между основным и покрывным дисками, при этом автомат осевой разгрузки ротора выполнен состоящим из кольцевой пяты, уступообразно закрепленной или выполненной на тыльной стенке корпуса проточной части, и кольцевого пояска на тыльной стороне основного диска рабочего колеса, сопряженного с меридиональной или раструбно-конической внутренней кольцевой стенкой пяты с возможностью перетока перекачиваемой жидкости из зоны высокого давления на выходе из крыльчатки в зону низкого давления на входе в полость рабочего колеса через, по меньшей мере, одно переточное отверстие в прикорневой части основного диска, причем кольцевая пята автомата осевой разгрузки ротора снабжена консольным в поперечном сечении кольцевым столиком с выступающим бортиком, а в пояске выполнен открытый на проток переточный канал, предпочтительно, с кольцевыми внутренней и внешней стенками, посредством одной из которых поясок сопряжен щелевым уплотнением между ответными поверхностями упомянутых кольцевых стенок пяты и пояска, а посредством торца другой стенки пояска и торца кольцевого бортика пяты образовано торцевое щелевое уплотнение, объединенное на поток с системой перепускных каналов, при этом покрывной диск рабочего колеса выполнен примыкающем к корпусу входа в проточную полость с образованием щелевого уплотнения, причем радиальное расстояние внутренней стенки переточного канала в кольцевом пояске выполнено не превышающем радиальное расстояние от оси вала щелевого уплотнения, а толщина щелевого зазора на входе в переточный канал принята превышающей не менее чем в 1,5 раза минимальную величину зазора упомянутого торцевого щелевого уплотнения на выходе из канала, но при этом менее максимальной величины упомянутого зазора.

Технический результат, достигаемый приведенной совокупностью признаков, состоит в разработке насосного узла, наделенного повышенным ресурсом, надежностью и эффективностью работы в турбонасосном агрегате.

Это достигается совокупностью разработанных в изобретении конструктивно-технологических решений основных входящих в состав насосного узла агрегата рабочих элементов и параметров их работы, а именно рабочего колеса шнекоцентробежного типа с заявленными параметрами и найденным решением автомата осевой разгрузки ротора. Использование расположенного на входе в рабочее колесо насоса шнека обеспечивает высокие антикавитационные качества насоса, а двухзавитковый спиральный отвод в корпусе насоса обеспечивает радиальную разгруженность во всем диапазоне изменения режимов работы агрегата.

При этом выполнение насосного узла турбонасосного агрегата в предлагаемом в изобретении исполнении позволяет исключить утечки перекачиваемой среды, а также существенно уменьшить материалоемкость и повысить компактность и КПД агрегата в целом. Кроме того, ротор агрегата разгружен от осевых сил автоматом осевой разгрузки, которой работает на перекачиваемой среде, что позволяет отказаться от применения сложных осевых подшипников и высокооборотных торцевых уплотнение в корпусе насоса и всего агрегата в целом.

Сущность изобретения поясняется чертежами, где:

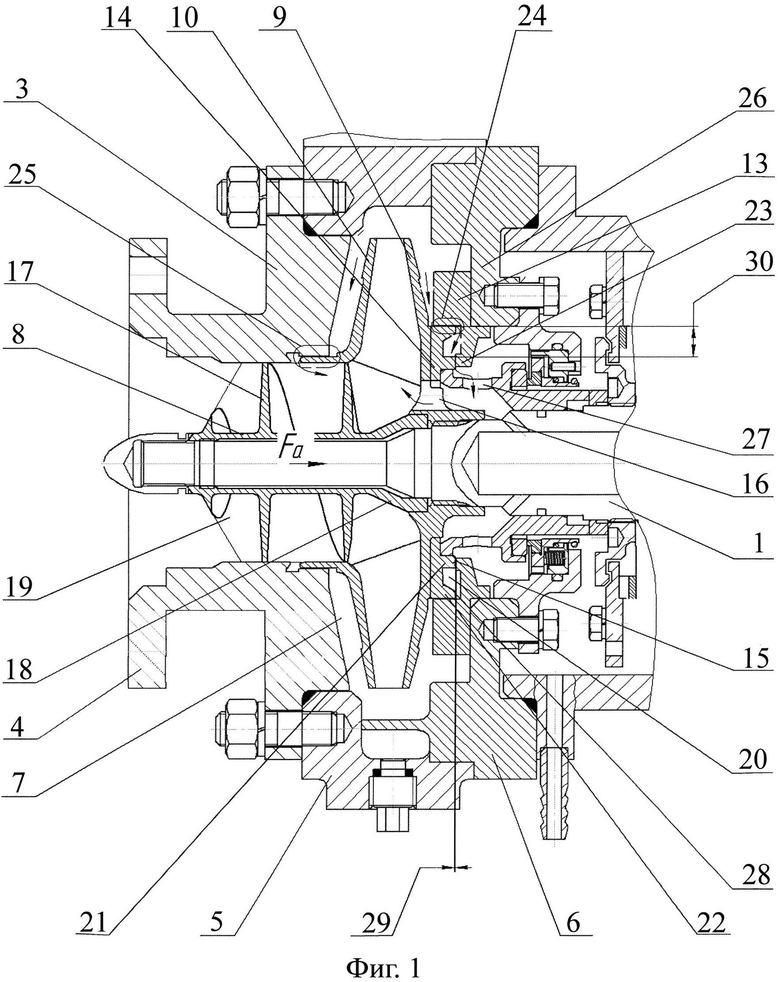

на фиг.1 изображен насосный узел с автоматом осевой разгрузки ротора турбонасосного агрегата, продольный разрез;

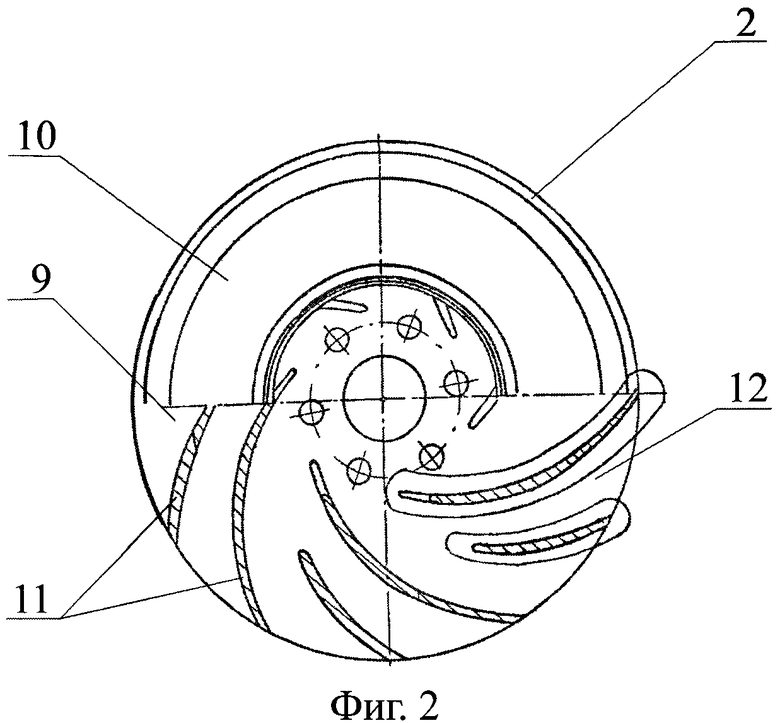

на фиг.2 - рабочее колесо насоса, основной диск с лопатками, продольное сечение.

Насосный узел турбонасосного агрегата включает насос с корпусом проточной части, ротор с валом 1 и шнекоцентробежным рабочим колесом 2. Корпус насоса выполнен сборным и включает корпус 3 входа с патрубком 4 осевого подвода перекачиваемой среды и корпус отвода. Корпус отвода состоит из фронтального кольцевого элемента 5, соединенного с корпусом 3 входа, а также из тыльного кольцевого элемента 6, связанного с фронтальным элементом 5, которые совместно образуют проточную полость 7 с объемом, достаточным для размещения шнекоцентробежного рабочего колеса 2, автомата осевой разгрузки ротора и спирального отвода. Тыльный кольцевой элемент 6 корпуса отвода выполнен уступообразным в поперечном сечении и объединен с внутренней стороны с тыльной стенкой корпуса проточной части.

Шнекоцентробежное рабочее колесо 2 выполнено в виде конструктивно объединенного со шнеком 8 многозаходного центробежного рабочего колеса, образующего крыльчатку, предпочтительно, закрытого типа. Рабочее колесо 2 включает основной и покрывной диски 9 и 10 соответственно с системой расположенных между ними лопаток 11, разделенных межлопаточными каналами 12. Лопатки 11 выполнены, предпочтительно, различной длины и переменной высоты по длине, убывающей к выходу из рабочего колеса 2 с соблюдением условия квазиравенства площади поперечного сечения на входе в межлопаточный канал 12, образованный двумя смежными лопатками 11 максимальной длины, и суммарной площади поперечного сечения на выходе расположенных между ними более коротких каналов, разделенных промежуточной лопаткой меньшей длины. Число лопаток 11 и соответственно межлопаточных каналов 12 на выходе кратно, не менее чем в два раза превышает число лопаток и соответственно каналов на входе в рабочее колесо 2.

Активный объем динамического заполнения совокупности межлопаточных каналов 12 рабочего колеса 2 насоса выполнен с вариантной возможностью выброса на проток за один оборот рабочего колеса (4,7÷45)×10-5 м3/об перекачиваемой среды.

Автомат осевой разгрузки ротора содержит кольцевую пяту 13, уступообразно закрепленную или выполненную на тыльной стенке корпуса проточной части. Автомат осевой разгрузки включает также кольцевой поясок 14, размещенный на тыльной стороне основного диска 9 рабочего колеса 2. Поясок 14 сопряжен с пятой 13 с образованием торцевого щелевого уплотнения 15. Щелевое уплотнение 15 выполнено с возможностью саморегулируемого перетока перекачиваемой среды из зоны высокого в зону низкого давления, предпочтительно, в заходную часть проточной полости 7 рабочего колеса 2 через выполненное в основном диске 9 рабочего колеса, по меньшей мере, одно перепускное отверстие 16 и созданием при этом пульсирующего изменения усилия осевой разгрузки ротора.

Лопатки 11 рабочего колеса 2 насоса в вариантном исполнении с одноступенчатым чередованием длины последних выполнены с радиальным удалением заходных вершин коротких лопаток от оси рабочего колеса, не менее чем в 1,3 раза превышающем радиальное удаление заходных вершин длинных лопаток, предпочтительно, с расположением вершин коротких лопаток на радиальном расстоянии, соответствующем малому радиусу r середины длины длинных лопаток в диапазоне r±15%.

Количество лопаток 11 рабочего колеса 2 принято от 4 до 16, предпочтительно, 12 лопаток.

Шнек 8 выполнен не менее чем двухзаходным со спиральными лопастями 17 и пустотелым валом, который, по меньшей мере, большей частью длины выполнен охватывающим заведенный в него участок приводного вала 1 турбонасосного агрегата. Шнек 8 снабжен плавным расширением в зоне 18 перехода канала шнека в многозаходный канал центробежного колеса, с углом наклона к оси вала большей части формообразующей контура перехода, вариантно составляющем в зоне расширения вала 18°÷30°.

Шнек 8 снабжен спиральными лопастями 17, выполненными, преимущественно, с переменными, по меньшей мере, на части длины радиусом и/или шагом спиральной закрутки, в том числе с возможностью возрастания по ходу потока перекачиваемой среды. Средний градиент нарастания шага спиральной закрутки Gш определен в диапазоне значений ΔGш=(0,25÷1,35)м/м.

По ходу потока перекачиваемой среды заходный участок 19 спиральных лопастей 17 шнека 8 рабочего колеса выполнен с углом закрутки спирали с приращением величины радиуса каждой из лопастей от 0 до R в угловом диапазоне составляющем (85-250)°.

Спиральный отвод в корпусе насоса выполнен в виде двухзаходной улитки с разнесением заходных устий, преимущественно, на 180° по радиальной закрутке и с диффузорно расширяющимися каналами с разностью площадей выходного и входного сечений, отнесенных к длине канала с градиентом расширения G по ходу закрутки, принятым из условия квазиравенства скоростей потоков в каждом канале улитки и составляющем G=0,87-0,95.

Для отвода перекачиваемой среды из проточной части корпуса насоса последний снабжен патрубком отвода, выполненным, преимущественно, диффузорным, тангенциального типа (на чертежах не показано).

Поясок 14 автомата осевой разгрузки ротора на тыльной стороне основного диска 9 рабочего колеса 2 выполнен с открытым на проток переточным каналом 20, имеющим кольцевые внутреннюю и внешнюю боковые стенки 21 и 22 соответственно. Кольцевая пята 13 снабжена кольцевым столиком 23, консольным в поперечном сечении с выступающим бортиком, торец которого выполнен ответным торцу внутренней стенки 21 пояска 14 с образованием на выходе из переточного канала 20 торцевого щелевого уплотнения 15 с возможностью регулируемого пульсирующего выхода из последнего избытка перекачиваемой среды.

На основном и покрывном дисках соответственно 9 и 10 рабочего колеса 2 насоса выполнены щелевые уплотнения. На основном диске 9 рабочего колеса выполнено щелевое уплотнение 24 радиусом большим, чем радиус щелевого уплотнения 25 на покрывном диске 10. Торец пяты 13 автомата осевой разгрузки ротора выполнен диаметром, меньшем или равным диаметру щелевого уплотнения 25 на покрывном диске 10 рабочего колеса 2.

Насосный узел турбонасосного агрегата вариантно предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно 9,85·104 (±20%) об/мин.

Автомат осевой разгрузки ротора турбонасосного агрегата выполнен в насосном узле турбонасосного агрегата. Насосный узел включает корпус проточной части насоса, снабженный корпусом 3 входа перекачиваемой среды в проточную полость 7, тыльной стенкой 26 и размещенным в проточной полости 7 шнекоцентробежным рабочим колесом 2. Рабочее колесо включает шнек 8, объединенный с центробежным колесом, выполненном в виде крыльчатки, предпочтительно, закрытого типа с лопатками 11, расположенными между основным и покрывным дисками 9 и 10.

Автомат осевой разгрузки ротора выполнен состоящим из кольцевой пяты 13, уступообразно закрепленной или выполненной на тыльной стенке 26 корпуса проточной части, и кольцевого пояска 14 на тыльной стороне основного диска 9 рабочего колеса 2, сопряженного с меридиональной или раструбно-конической внутренней кольцевой стенкой пяты 13 с возможностью перетока перекачиваемой жидкости из зоны высокого давления на выходе из крыльчатки в зону низкого давления на входе в проточную полость 7 рабочего колеса 2 через, по меньшей мере, одно переточное отверстие 16 в прикорневой части основного диска 9.

Кольцевая пята 13 автомата осевой разгрузки ротора снабжена консольным в поперечном сечении кольцевым столиком 23 с выступающим бортиком. В пояске 14 выполнен открытый на проток переточный канал 20, предпочтительно, с кольцевыми внутренней и внешней стенками 21 и 22 соответственно. Посредством внешней стенки 22 поясок 14 сопряжен щелевым уплотнением 24 между ответными поверхностями упомянутых кольцевых стенок пяты 13 и пояска 14. Посредством торца внутренней стенки 21 пояска 14 и торца кольцевого бортика столика 23 пяты 13 образовано торцевое щелевое уплотнение 15, объединенное на поток с системой перепускных каналов 27.

Покрывной диск 10 рабочего колеса 2 выполнен примыкающим к корпусу 3 входа в проточную полость 7 с образованием щелевого уплотнения 25. Радиальное расстояние внутренней стенки 21 переточного канала 20 в пояске 14 выполнено не превышающем радиальное расстояние от оси вала щелевого уплотнения 25.

Толщина щелевого зазора 28 на входе в переточный канал 20 принята превышающей не менее чем в 1,5 раза минимальную величину зазора упомянутого торцевого щелевого уплотнения 15 на выходе из канала 20, но при этом менее максимальной величины упомянутого зазора.

Работа насосного узла турбонасосного агрегата с автоматом осевой разгрузки ротора осуществляется следующим образом.

В насос турбонасосного агрегата перекачиваемая среда через патрубок 4 входа, попадая на вход в шнекоцентробежное рабочее колесо 2, перемещается от центра к периферии под действием центробежных сил, приобретая при этом кинетическую энергию и получая закрутку в направлении вращения рабочего колеса 2.

После выхода из рабочего колеса 2 поток переходит в двухзаходный спиральный отвод, расширяющийся к патрубку отвода перекачиваемой среды с соблюдением условия квазиравенства скоростей потоков в каждом канале отвода. Из отвода перекачиваемая среда попадает в патрубок отвода и поступает в трубопровод для дальнейшего транспортирования.

При этом на номинальных оборотах ротора на шнекоцентробежное рабочее колесо 2 насоса также действует осевая сила Fa. При повышении давления перекачиваемой среды на выходе из рабочего колеса 2 последняя поступает через щелевое уплотнение 24 на основном диске 9 между пятой 13 и пояском 14. Щелевое уплотнение 24 выполнено на радиусе, большем радиуса щелевого уплотнения 25 на покрывном диске 10. Далее перекачиваемая среда через торцевое щелевое уплотнение 15 между пояском 14 и пятой 13, разгружая осевую нагрузку на вал 1, через систему переточного и перепускных каналов 20 и 27 и отверстие 16 в основном диске 9 в прикорневой зоне и возвращается в зону низкого давления в проточную полость 7 рабочего колеса 2.

При снижении усилия на валу 1 зазор 29 торцового щелевого уплотнения 15 уменьшается или схлопывается, затем процесс колебания осевой нагрузки и разгрузки вала 1 повторяется аналогичным способом посредством автомата осевой разгрузки.

Неуравновешенная площадь 30 рабочего колеса 2 постоянно создает осевую силу на номинальном режиме в сторону пяты 13, которая взаимодействуя с осевой силой от турбины создает разгрузку ротора от осевых сил. Касание торца бортика столика 23 пяты 13 и ответного торца пояска 14 не происходит, так как при достижении минимального значения 0,1…0,15 мм зазора торцевого щелевого уплотнения 15 в проточной полости 7 резко нарастает давление и рабочее колесо вместе с ротором отодвигается, раскрывая зазор, а давление в проточной полости 7 при этом падает. Ротор находится в квазиравновесном положении в течение всего времени работы турбонасосного агрегата.

Таким образом, за счет разработанных в изобретении конструктивно-технологических решений насосного узла агрегата, параметров рабочего колеса и автомата осевой разгрузки ротора, достигают повышение ресурса и надежности работы, а также эффективности подачи перекачиваемой среды потребителю при одновременном снижении материалоемкости и повышении компактности насосного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511967C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511970C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511963C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1991 |

|

RU2016222C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418988C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418987C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418986C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ ТРЕХКОМПОНЕНТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2425247C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2009 |

|

RU2418989C1 |

Группа изобретений относится к турбонасосостроению. Корпус насоса включает корпусы входа и отвода перекачиваемой среды и уступообразный тыльный кольцевой элемент, образующие совместно проточную полость для размещения шнекоцентробежного рабочего колеса закрытого типа и автомата осевой разгрузки ротора. Лопатки колеса выполнены различной длины и переменной высоты по длине, убывающей к выходу из колеса с соблюдением условия квазиравенства площади поперечного сечения на входе в межлопаточный канал. Число лопаток и на выходе кратно, не менее чем в два раза превышает число лопаток на входе в рабочее колесо. Активный объем динамического заполнения совокупности межлопаточных каналов колеса выполнен с возможностью выброса на проток за один оборот рабочего колеса (4,7÷45)×10-5 м3/об перекачиваемой среды. Автомат осевой разгрузки содержит сопряженные кольцевые пяту и поясок, образующие торцевое щелевое уплотнение. Уплотнение обеспечивает саморегулируемый переток перекачиваемой среды из зоны высокого в зону низкого давления через перепускные отверстия в основном диске и создает пульсирующее изменение усилия осевой разгрузки ротора. Группа изобретений направлена на повышение ресурса, надежности, компактности и эффективности работы насосного узла и автомата осевой разгрузки при одновременном снижении материалоемкости. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Насосный узел турбонасосного агрегата, характеризующийся тем, что включает насос с корпусом проточной части, ротор с валом и шнекоцентробежным рабочим колесом, при этом корпус насоса выполнен сборным, включающим корпус входа с патрубком осевого подвода перекачиваемой среды, корпус отвода, состоящий из фронтального кольцевого элемента, соединенного с корпусом входа, а также из тыльного кольцевого элемента, связанного с фронтальным, которые совместно образуют проточную полость с объемом, достаточным для размещения шнекоцентробежного рабочего колеса, автомата осевой разгрузки ротора и спирального отвода, причем тыльный кольцевой элемент корпуса отвода выполнен уступообразным в поперечном сечении и объединен с внутренней стороны с тыльной стенкой корпуса проточной части, а шнекоцентробежное рабочее колесо выполнено в виде конструктивно объединенного со шнеком многозаходного центробежного рабочего колеса, образующего крыльчатку, предпочтительно, закрытого типа, и включает основной и покрывной диски с системой расположенных между ними лопаток, разделенных межлопаточными каналами, причем лопатки выполнены, предпочтительно, различной длины и переменной высоты по длине, убывающей к выходу из рабочего колеса с соблюдением условия квазиравенства площади поперечного сечения на входе в межлопаточный канал, образованный двумя смежными лопатками максимальной длины и суммарной площади поперечного сечения на выходе расположенных между ними более коротких каналов, разделенных промежуточной лопаткой меньшей длины, а число лопаток и соответственно межлопаточных каналов на выходе кратно, не менее чем в два раза превышает число лопаток и соответственно каналов на входе в рабочее колесо; при этом активный объем динамического заполнения совокупности межлопаточных каналов рабочего колеса насоса выполнен с вариантной возможностью выброса на проток за один оборот рабочего колеса (4,7÷45)×10-5 м3/об перекачиваемой среды, кроме того, автомат осевой разгрузки ротора содержит кольцевую пяту, уступообразно закрепленную или выполненную на тыльной стенке корпуса проточной части, а также включает кольцевой поясок, размещенный на тыльной стороне основного диска рабочего колеса и сопряженный с пятой с образованием торцевого щелевого уплотнения, выполненного с возможностью саморегулируемого перетока перекачиваемой среды из зоны высокого в зону низкого давления, предпочтительно, в заходную часть проточной полости рабочего колеса через выполненное в основном диске рабочего колеса, по меньшей мере, одно перепускное отверстие и созданием при этом пульсирующего изменения усилия осевой разгрузки ротора.

2. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что лопатки рабочего колеса насоса в вариантном исполнении с одноступенчатым чередованием длины последних выполнены с радиальным удалением заходных вершин коротких лопаток от оси рабочего колеса, не менее чем в 1,3 раза превышающим радиальное удаление заходных вершин длинных лопаток, предпочтительно, с расположением вершин коротких лопаток на радиальном расстоянии, соответствующем малому радиусу r середины длины длинных лопаток в диапазоне r±15%.

3. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что количество лопаток рабочего колеса принято от 4 до 16, предпочтительно 12 лопаток.

4. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что шнек выполнен не менее чем двухзаходным со спиральными лопастями и пустотелым валом, который, по меньшей мере, большей частью длины выполнен охватывающим заведенный в него участок приводного вала турбонасосного агрегата и снабжен плавным расширением в зоне перехода канала шнека в многозаходный канал центробежного колеса, с углом наклона к оси вала большей части формообразующей контура перехода, вариантно составляющем в зоне расширения вала 18°÷30°.

5. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что шнек снабжен спиральными лопастями, выполненными, преимущественно, с переменными, по меньшей мере, на части длины радиусом и/или шагом спиральной закрутки, в том числе с возможностью возрастания по ходу потока перекачиваемой среды, при этом средний градиент нарастания шага спиральной закрутки Gш определен в диапазоне значений AGш=(0,25÷1,35)м/м.

6. Насосный узел турбонасосного агрегата по п.5, отличающийся тем, что по ходу потока перекачиваемой среды заходный участок спиральных лопастей шнека рабочего колеса выполнен с углом закрутки спирали с приращением величины радиуса каждой из лопастей от 0 до R в угловом диапазоне составляющем (85-250)°.

7. Насосный узел турбонасосного агрегата по п.1, отличающий тем, что спиральный отвод в корпусе насоса выполнен в виде двухзаходной улитки с разнесением заходных устий, преимущественно, на 180° по радиальной закрутке и с диффузорно расширяющимися каналами с разностью площадей выходного и входного сечений, отнесенных к длине канала с градиентом расширения G по ходу закрутки, принятым из условия квазиравенства скоростей потоков в каждом канале улитки и составляющем G=0,87-0,95.

8. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что для отвода перекачиваемой среды из проточной части корпуса насоса последний снабжен патрубком отвода, выполненным, преимущественно, диффузорным, тангенциального типа.

9. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что поясок автомата осевой разгрузки ротора на тыльной стороне основного диска рабочего колеса выполнен с открытым на проток переточным каналом, имеющим кольцевые внутреннюю и внешнюю боковые стенки, а кольцевая пята снабжена кольцевым столиком, консольным в поперечном сечении с выступающим бортиком, торец которого выполнен ответным торцу внутренней стенки пояска с образованием на выходе из переточного канала упомянутого торцевого щелевого уплотнения с возможностью регулируемого пульсирующего выхода из последнего избытка перекачиваемой среды.

10. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что на основном и покрывном дисках рабочего колеса насоса выполнены щелевые уплотнения, при этом на основном диске рабочего колеса выполнено щелевое уплотнение радиусом большим, чем радиус щелевого уплотнения на покрывном диске, а торец пяты автомата осевой разгрузки ротора выполнен диаметром, меньшим или равным диаметру щелевого уплотнения на покрывном диске рабочего колеса.

11. Насосный узел турбонасосного агрегата по п.1, отличающийся тем, что вариантно предназначен для перекачивания жидких сред, включая, по меньшей мере, горячую, холодную, промышленную воды, нефть и продукты крекинга нефти с возможностью создания рабочего напора до 750 м и с производительностью подачи перекачиваемой среды от 20 до 1000 м3/ч, в том числе при номинальной частоте вращения ротора турбонасосного агрегата, предпочтительно 9,85·104 (±20%) об/мин.

12. Автомат осевой разгрузки ротора турбонасосного агрегата, характеризующийся тем, что выполнен в насосном узле турбонасосного агрегата, включающем корпус проточной части насоса, снабженный участком входа перекачиваемой среды в проточную полость, тыльной стенкой и размещенным в проточной полости шнекоцентробежным рабочим колесом, имеющем шнек, объединенный с центробежным колесом, выполненном в виде крыльчатки, предпочтительно, закрытого типа с лопатками, расположенными между основным и покрывным дисками, при этом автомат осевой разгрузки ротора выполнен состоящим из кольцевой пяты, уступообразно закрепленной или выполненной на тыльной стенке корпуса проточной части, и кольцевого пояска на тыльной стороне основного диска рабочего колеса, сопряженного с меридиональной или раструбно-конической внутренней кольцевой стенкой пяты с возможностью перетока перекачиваемой жидкости из зоны высокого давления на выходе из крыльчатки в зону низкого давления на входе в полость рабочего колеса через, по меньшей мере, одно переточное отверстие в прикорневой части основного диска, причем кольцевая пята автомата осевой разгрузки ротора снабжена консольным в поперечном сечении кольцевым столиком с выступающим бортиком, а в пояске выполнен открытый на проток переточный канал, предпочтительно, с кольцевыми внутренней и внешней стенками, посредством одной из которых поясок сопряжен щелевым уплотнением между ответными поверхностями упомянутых кольцевых стенок пяты и пояска, а посредством торца другой стенки пояска и торца кольцевого бортика пяты образовано торцевое щелевое уплотнение, объединенное на поток с системой перепускных каналов, при этом покрывной диск рабочего колеса выполнен примыкающем к корпусу входа в проточную полость с образованием щелевого уплотнения, причем радиальное расстояние внутренней стенки переточного канала в кольцевом пояске выполнено не превышающим радиальное расстояние от оси вала щелевого уплотнения, а толщина щелевого зазора на входе в переточный канал принята превышающей не менее чем в 1,5 раза минимальную величину зазора упомянутого торцевого щелевого уплотнения на выходе из канала, но при этом менее максимальной величины упомянутого зазора.

| ВАЛЮХОВ С.Г., ВЕСЕЛОВ В.Н | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 2007 |

|

RU2341689C2 |

| и др.), 20.12.2008 | |||

| ТУРБОНАСОСНЫЙ АГРЕГАТ | 1994 |

|

RU2083881C1 |

Авторы

Даты

2014-04-10—Публикация

2013-04-22—Подача