Изобретение относится к трубопрокатному производству, а именно к способу производства передельных труб-заготовок большого и среднего диаметров из труднодеформирумых марок стали и сплавов, и может быть использовано на трубопрокатных установках с пилигримовыми станами при производстве труб из сталей и сплавов следующих марок: 10Х23Н18, 08Х17Н15М, 08Х22Н6Т, 08Х20Н15С2, 20Х25Н25ТЮ-Ш, 10Х17Н13М2Т, 09Х14Н19Б2СР, ХН32Т, ХН78Т, 06ХН28МДТ, ХН60ВТ, ХН30МДБ и др.

В трубопрокатном производстве известен способ производства горячекатаных длинномерных передельных труб-заготовок большого и среднего диаметров из труднодеформируемых марок стали на трубопрокатных установках с пилигримовыми станами, включающий нагрев полых центробежнолитых заготовок до температуры пластичности, прокатку их в пилигримовом стане на трубы в валках, калибр которых на полирующем участке выполнен круглым с углом поперечного выпуска α=20°, на дорнах с повышенной конусностью (перепад по диаметру 8,0 мм), разогретых до температуры 400-700°С (перепад по длине дорна ~300°С) путём прокатки 3-4 настроечных углеродистых гильз, с разностью (зазором) между внутренним диаметром центробежнолитых заготовок и средним диаметром дорнов, равным 25-30 мм, и коэффициентом вытяжки 1,95-3,0 (ТУ14-3-1564-88, ТИ158-Тр.ТБ1-69-98 "Трубы бесшовные горячедеформированные, толстостенные из стали марок 08Х10Н20Т2 и 08Х10Н16Т2").

Недостатком данного способа является использование полой центробежнолитой заготовки из-за отсутствия технологии прошивки на станах поперечно-винтовой прокатки слитков ЭШП и заготовок диаметром 400-600 мм из труднодеформируемых марок стали и сплавов. Использование центробежнолитых заготовок приводит к повышенному расходу металла из-за увеличения припуска под механическую обработку, снижению механических свойств, что в свою очередь приводит к увеличению толщины стенки готового изделия, т.е. его веса (выдвижные системы, работающие в морской воде). Требования, которые могут быть выполнены при прокатке труб по данному способу, - это магнитная проницаемость и отсутствие склонности к межкристаллитной коррозии, которые гарантируются не технологией производства труб, а химическими свойствами стали и в трубах не контролируются. Получать трубы с высокими механическими свойствами и мелкозернистой структурой из центробежнолитой заготовки невозможно из-за малой степени деформации.

Нужна кованая заготовка или слиток ЭШП, при прокатке которых деформация (проработка) металла значительно выше, чем полой центробежнолитой заготовки.

Наиболее близким техническим решением является способ производства бесшовных горячекатаных передельных длинномерных труб-заготовок из труднодеформируемых марок стали и сплавов на пилигримовом стане, где внутренний диаметр гильзы-заготовки определяется по степени возможности введения дорна в гильзу-заготовку, т.е. чтобы зазор между внутренним диаметром гильзы-заготовки и диаметром дорна был достаточным для его введения. Этот зазор составляет 10-25 мм. Большие величины относятся к большим диаметрам труб (Ф.А.Данилов и др. Горячая прокатка труб. - Металлургиздат, 1962, с.294). Недостатком указанного способа является невозможность прокатки гильз-заготовок из труднодеформируемых марок стали и сплавов в горячекатаные передельные длинномерные трубы-заготовки без образования дефектов и посадки гильзы-заготовки на дорн из-за малых величин зазора между внутренним диаметром гильзы-заготовки и дорном. При малом зазоре во время деформации образуется большая контактная поверхность на границе металл - дорн, течение металла по дорну затрудняется с ростом трения, в результате более пластичный поверхностный слой разрывает внутреннюю поверхность, что также усугубляется естественным отбором тепла дорном. Кроме этого, малое редуцирование даёт малую овализацию, что приводит к посадке гильзы-трубы на дорне по мере её прокатки и остывания, т.е. к прекращению процесса прокатки.

Целью предложенного способа является снижение вероятности образования внутренних дефектов на передельных трубах-заготовках в виде рванин, исключение затяжек (застревания) дорнов при прокатке расточенных слитков-гильз с меньшей разностью между внутренним диаметром и средним диаметром дорнов, т.е. с большей толщиной стенки, снижение продольной разностенности труб за счёт использования дорнов с меньшей конусностью, а следовательно снижение расхода металла при переделе слиток-труба, снижение нагрузок на валки и привод пилигримового стана.

Поставленная цель достигается тем, что в известном способе производства бесшовных горячекатаных передельных длинномерных труб-заготовок из труднодеформируемых марок стали и сплавов, включающем обточку, сверловку, расточку слитков ЭШП и кованых заготовок или их прошивку на прессе с последующей обточкой или расточкой в гильзы-заготовки, нагрев их до температуры пластичности, прокатку гильз-заготовок в пилигримовом стане в валках, имеющих на полирующем участке круглый калибр с тангенциальными выпусками или овальный калибр, на дорнах, средний диаметр которых меньше внутреннего диаметра гильз-заготовок, прокатку гильз-заготовок в передельные горячекатаные трубы-заготовки в пилигримовом стане ведут в калибрах валков при разности между внутренним диаметром гильз-заготовок и средним диаметром дорнов, равным Dг-з.вн – Dср.д = 10-20 (мм), и обеспечением вытяжки μ≤6,0, а прокатку в пилигримовом стане ведут в валках с круглым калибром с углом поперечного выпуска на полирующем участке α = 25-30° или в валках с овальным калибром с отношением В/Н=1,1-1,15 где

α - угол поперечного выпуска валков пилигримового стана на полирующем участке, град.;

B - ширина калибра валков на полирующем участке, мм;

Н - высота калибра валков на полирующем участке, мм;

μ - коэффициент вытяжки на пилигримовом стане;

Dг-з.вн - внутренний диаметр гильз-заготовок, мм;

Dср.д – средний диаметр дорна, мм.

Создав определённую овализацию в очаге деформации с учётом коэффициента линейного расширения, осуществляем отрыв металла от дорна со стороны реборд (выпусков) валков. При этом периметр по внутренней поверхности труб-заготовок будет больше периметра дорна. А так как процесс прокатки периодический с кантовкой гильзы-трубы на угол ≈90°, то за счёт внеконтактной деформации овал переходит в круг, диаметр которого больше диаметра дорна, который увеличивается с увеличением угла поперечного выпуска на полирующем участке или с увеличением отношения В/Н, т.е. в валках с овальным калибром. Таким образом, трубы-заготовки из труднодеформируемых марок стали и сплавов свободно сходят с дорна. Увеличение овализации приводит к незначительному снижению точности труб по диаметру, а снижение конусности дорнов даёт значительное снижение продольной разностенности труб, т.е. повышение точности труб по стенке. Так как горячекатаные трубы-заготовки из труднодеформируемых марок сталей и сплавов передельные, т.е. после прокатки идут под механическую обработку или под механическую обработку с последующей перекаткой на станах холодной прокатки, то незначительное увеличение допуска труб по диаметру является экономически целесообразным по сравнению со снижением продольной разностенности, снижением вероятности образования внутренних дефектов (рванин), исключением затяжек дорнов, снижением нагрузок металла на валки и привод пилигримового стана, а следовательно снижением расхода металла при переделе слиток (заготовка)-труба-заготовка. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что прокатку гильз-заготовок в горячекатаные передельные длинномерные трубы-заготовки в пилигримовом стане ведут в валках с круглым калибром с углом поперечного выпуска на полирующем участке α = 25-30° или в валках с овальным калибром с отношением В/Н=1,1-1,15, с разностью (зазором) между внутренним диаметром гильз-заготовок и средним диаметром дорнов, равным

Dг-з.вн - Dср.д = 10-20 (мм)

и с обеспечением коэффициента вытяжки μ≤6,0. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

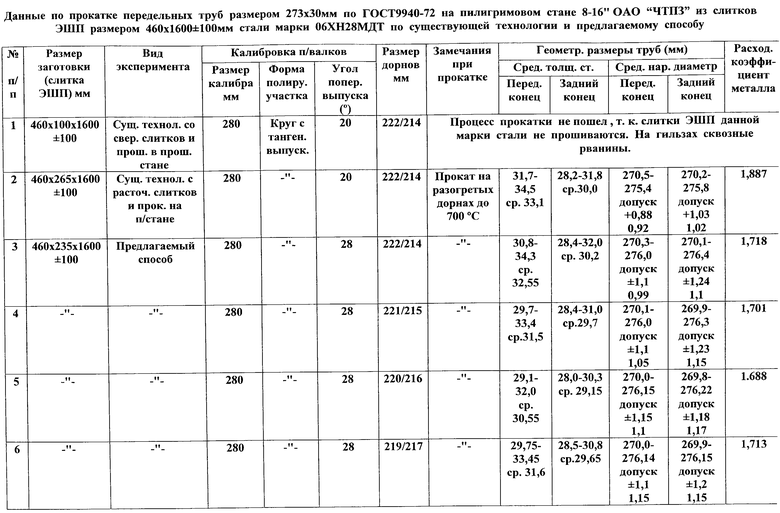

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ". Проведены сравнительные прокатки труб размером 273Х30 мм из слитков электрошлакового переплава (ЭШП) размером 460Х100Х1600±100 мм стали марки 06ХН28МДТ по существующей технологии с прошивкой, по существующей технологии с расточкой и по предлагаемому способу на дорнах с разной конусностью. В производство было задано 30 слитков ЭШП размером 460Х1600±100 мм. Пять слитков просверлили на диаметр 100 мм и пытались прокатать в трубы размером 273Х30 мм по существующей технологии с прошивкой в прошивном стане на оправке диаметром 225 мм. Были прошиты два слитка, затем прокатка была приостановлена из-за повышенных нагрузок на привод прошивного стана и брака гильз.

Гильзы имели сквозные поперечные и продольные рванины. Два слитка были забракованы. Остальные три слитка выбросили из печи и прокатали в другой раз по предлагаемому способу. Пять слитков были просверлены и расточены по внутреннему диаметру на размер 460Х265Х1600 мм. Прокат труб размером 273Х30 мм производили, минуя прошивной стан, на пилигримовом стане. Разность (зазор) между внутренним диаметром слитка-гильзы и средним диаметром дорна составила 47 мм. Прокат проводили на дорнах 222/214 мм с конусностью 8,0 мм, нагретых до температуры ~700°С, путём прокатки 3-4 настроечных углеродистых гильз в трубы размером 273Х30 мм. Коэффициент вытяжки составил 4,9. Режим нагрева слитков и температура выдачи их из печи во всех случаях были одинаковыми. Прокатку проводили во всех случаях с подкладными углеродистыми кольцами с целью снижения объема пилигримовой головки, т.е. снижения расходного коэффициента металла дорогостоящей легированной стали. Пять слитков-гильз были прокатаны в трубы. Перепад толщины стенки по длине из-за конусности дорна составил 3,1 мм. Расходный коэффициент металла составил 1,887.

По предлагаемому способу было прокатано 20 слитков-гильз размером 460Х235Х1600 мм на дорнах 222/214, 221/215, 220/216, 219/217 мм, т.е. с перепадом по диаметру 8, 6, 4 и 2 мм. Лучшие результаты по продольной разностенности, условиям схода трубы с дорна (количество затяжек), качеству внутренней поверхности труб и расходному коэффициенту металла получены по предложенному способу при прокатке труб из слитков-гильз, расточенных по внутреннему диаметру до 235 мм, т.е. с разностью (зазором) между внутренним диаметром слитков-гильз и средним диаметром дорнов, равным 17,0 мм, в валках с круглым калибром на полирующем участке с углом поперечного выпуска 28° на дорнах с конусностью (перепадом по диаметру) 4,0 мм и с коэффициентом вытяжки μ=5,86, при незначительном увеличении допуска по наружному диаметру (передний конец с +0,88/-0,92% до +1,15/-1,1%, а задний конец с +1,03/-1,02 до +1,18/-1,17%) при полном соответствии ГОСТ 9940-72 (допуск по наружному диаметру ±1,5%). При прокатке труб из труднодеформируемых марок стали и сплавов с вытяжкой более 6,0, т.е. труб с более тонкими стенками образуются дефекты в виде поперечных рванин, количество которых возрастает с увеличением коэффициента вытяжки. Таким образом, из таблицы видно, что лучшие результаты по продольной разностенности, качеству труб (количеству дефектов на внутренней поверхности в виде мелких плен и надрывов), расходному коэффициенту металла получены при прокатке труб размером 273Х30Х8000 мм на дорнах с конусностью 4,0 мм по предложенному способу (п.5 табл.). При прокатке труб по данному способу получено снижение расходного коэффициента металла на 199 кг на тонну горячекатаных труб. Использование предлагаемого способа производства бесшовных горячекатаных передельных длинномерных труб-заготовок из труднодеформируемых марок стали и сплавов позволит исключить затяжки дорнов в гильзах-трубах, снизить продольную разностенность труб за счет ведения процесса прокатки на дорнах с меньшей конусностью (перепад по диаметру), снизить расход металла за счёт снижения разности между внутренним диаметром слитка-гильзы и средним диаметром дорна с 40-45 до 10-20 мм, снизить нагрузки на привод пилигримового стана за счет лучшего схода трубы с дорна, а следовательно, исключить поломки шпинделей и валков и, как следствие, снизить стоимость труб из дорогостоящих марок стали и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 181,8×3,5+0,3/-0,2×3750+20/-0 мм ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП450У-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547053C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170±1,5×3±0,25×370 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО СТЕНКЕ ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545970C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш, 16Х12МВСФБР-Ш, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550041C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ДЛИННОМЕРНЫХ ТРУБ ИЗ СПЛАВОВ НА ЖЕЛЕЗНО-НИКЕЛЕВОЙ И НИКЕЛЕВОЙ ОСНОВАХ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2523399C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150Х2Х1200 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1ФБРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542142C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306991C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 150×2×1200 мм ПОВЫШЕННОЙ ТОЧНОСТИ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛИ МАРКИ 12Х12М1БФРУ-Ш (ЭП 450У-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2542147C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТОВАРНЫХ ТРУБ РАЗМЕРОМ 170×3×370 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2545944C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

Изобретение относится к трубопрокатному производству и может быть использовано на трубопрокатных установках с пилигримовыми станами. Способ производства бесшовных горячекатаных передельных длинномерных труб-заготовок из труднодеформируемых марок стали и сплавов включает обточку, сверловку, расточку слитков ЭШП и кованых заготовок или их прошивку на прессе с последующей обточкой или расточкой в гильзы-заготовки, нагрев их до температуры пластичности, прокатку гильз-заготовок в пилигримовом стане в валках, имеющих на полирующем участке калибр с тангенциальными выпусками или овальный калибр, на дорнах, средний диаметр которых меньше внутреннего диаметра гильз-заготовок, при этом прокатку гильз-заготовок в передельные горячекатаные трубы-заготовки в пилигримовом стане ведут в калибрах валков при разности между внутренним диаметром гильз-заготовок и средним диаметром дорнов, равной Dг-з.вн.-Dср.д = 10-20 (мм) и с обеспечением вытяжки μ≤6,0, где μ - коэффициент вытяжки на пилигримовом стане; Dг-з.вн - внутренний диаметр гильзы-заготовки, мм; Dcp.д - средний диаметр дорна, мм. Прокатка в пилигримовом стане может осуществляться в валках с круглым калибром с углом поперечного выпуска на полирующем участке α=25-30°, где α - угол поперечного выпуска валков пилигримового стана на полирующем участке, град; или в валках с овальным калибром с отношением В/Н = 1,1-1,15, где В - ширина калибра валка на полирующем участке, мм; Н - высота валка калибра. Изобретение снижает вероятность образования внутренних дефектов на трубах-заготовках в виде рванин, обеспечивает исключение затяжек (застревания) дорнов при прокатке расточенных слитков-гильз с меньшей разностью между внутренним диаметром с средним диаметром дорнов, т.е. с большей толщиной стенки, снижение разностенности труб за счет использования дорнов с меньшей конусностью, а следовательно, снижение расхода металла при переделе слиток-трубная заготовка, снижение нагрузок на валки и привод пилигримового стана. 2 з.п.ф-лы, 1 табл.

| ДАНИЛОВ Ф.А | |||

| и др | |||

| Горячая прокатка труб | |||

| - Металлургиздат, 1962 | |||

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ | 1999 |

|

RU2175899C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 1999 |

|

RU2151658C1 |

| СПОСОБ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОШИВКИ | 1991 |

|

RU2009739C1 |

| US 4798071 17.01.1989 | |||

| DE 3717698 A1, 10.02.1987. | |||

Авторы

Даты

2004-03-27—Публикация

2001-12-13—Подача