Изобретение относится к трубопрокатному производству, а именно к способу производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов, следующих марок 10Х23Н18, 08Х17Н15М, 08Х20Н15С2, 08Х22Н6Т, 20Х25Н25ТЮ-Ш, 09Х14Н19Б2СР, ХН32Т, ХН78Т, ХН60ВТ, 06ХН28МДТ, ХН30МДБ и др.

В трубопрокатном производстве известен способ производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающий нагрев полых центробежнолитых заготовок до температуры пластичности, прокатку их на пилигримовых станах в трубы в валках, калибр которых на полирующем участке выполнен круглым с углом поперечного выпуска α=20-25°, на дорнах с разностью между внутренним диаметром центробежнолитых заготовок и диаметром дорна, равной 20-25 мм, и коэффициентом вытяжки μ=1,95-3,0 (ТУ 14-3-1564-88, ТИ 158-Тр.ТБ 1-69-98 "Трубы бесшовные горячедеформированные, толстостенные из стали марок 08Х10Н20Т2, 08Х10Н16Т2").

Недостатком данного способа является использование центробежнолитых заготовок низкого качества из-за отсутствия технологии прошивки на станах поперечно-винтовой прокатки слитков ЭШП и заготовок диаметром 400-600 мм из труднодеформируемых марок стали и сплавов. Использование центробежнолитых заготовок приводит к повышенному браку, увеличению припуска под механическую обработку, снижению механических характеристик металла труб, что, в свою очередь, приводит к увеличению толщины стенки готового изделия, т.е. его веса (выдвижные системы, работающие в морской воде), и, как следствие, к увеличению расхода металла. Получать трубы с высокими механическими свойствами и мелкозернистой структурой из центробежнолитых заготовок невозможно из-за малой степени деформации.

В трубопрокатном производстве известен способ прокатки труб на пилигримовых станах, где внутренний диаметр гильз-заготовок определяется по степени введения дорна в заготовки-гильзы, т.е. чтобы зазор между внутренним диаметром заготовок-гильз и диаметром дорна был бы минимальным и достаточным для его введения. Этот зазор составляет 10-25 мм. Большие величины относятся к большим диаметрам труб (Ф.А.Данилов и др. Горячая прокатка труб. - М.: Металлургиздат, 1962, с.294).

Недостатком данного способа прокатки заготовок-гильз из труднодеформируемых марок стали и сплавов является образование дефектов в виде рванин и посадка заготовок-гильз на дорна (затяжка дорнов в заготовках-гильзах) из-за малых величин зазора между внутренним диаметром заготовок-гильз и дорнов. При малом зазоре во время деформации образуется большая контактная поверхность на границе металл - дорн, течение металла по дорну затрудняется с ростом сил трения, в результате более пластичные поверхностные слои металла разрывают слои металла на внутренней поверхности трубы, что также усугубляется и естественным отбором тепла дорном. Кроме этого, малое редуцирование по диаметру создает малую овализацию, что приводит к посадке гильз-труб на дорнах по мере их прокатки и остывания (затяжке дорен), т.е. к прекращению процесса прокатки и, как следствие, к повышенному браку и расходу металла.

Наиболее близким техническим решением является способ производства горячекатаных передельных труб из стали марки 20Х25Н25ТЮ-Ш размером 325×40 мм для изготовления водоохлаждаемых печных роликов размером 295×22×2750 мм, включающий сверловку и расточку слитков ЭШП размером 480×1600 мм на диаметр 285

Недостатком данного способа является использование расточенных слитков-гильз с внутренним диаметром больше диаметра дорна на 40-50 мм, т.к. при меньших зазорах на внутренней поверхности труб образуются дефекты в виде рванин и частые "затяжки" дорнов, даже с повышенной конусностью. Операция расточки слитков с диаметра 100 мм до 285-290 мм трудоемка и приводит к повышенному расходу металла, т.к. при расточке уходит в стружку от 30 до 45% металла. Колличество стружки возрастает с ростом диаметра передельных труб, т.е. внутреннего диаметра слитков-гильз, а это в конечном итоге приводит к значительному повышению стоимости готового изделия.

Целью предложенного способа является исключение дорогостоящей операции расточки слитков, снижение вероятности образования дефектов (рванин) на передельных трубах, исключение "затяжек" дорнов, а самое главное это снижение расхода металла при переделе слиток - передельная труба и, следовательно, снижение стоимости готового продукта (передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов).

Поставленная цель достигается тем, что в известном способе производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающем сверловку и расточку слитков ЭШП в полые слитки-гильзы, внутренний диаметр которых на 40-50 мм больше диаметров дорнов пилигримовых станов, нагрев их до температуры пластичности и прокатку полых слитков-гильз на пилигримовых станах в горячекатаные передельные трубы, нагретые до температуры пластичности сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=1,2-1,8 без подъема по диаметру, обтачивают и растачивают их до удаления ковочной рябизны и дефектов (микротрещин), нагревают до температуры пластичности и прокатывают на пилигримовых станах с вытяжкой μ≤5,0 или сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=0,9-1,5 и подъемом по диаметру от 1,05 до 1,4, затем обтачивают и растачивают их до удаления ковочной рябизны и дефектов, нагревают до температуры пластичности и прокатывают на пилигримовых станах с вытяжкой μ≤5,5.

Нагретые до температуры пластичности сверленые слитки ЭШП из труднодеформируемых марок стали и сплавов на радиально-ковочных машинах за счет дробности деформации экспандируют в качественные полые заготовки-гильзы. Процесс экспандирования сверленых слитков ЭШП (ковки на радиально-ковочных машинах) ведут без подьема по диаметру с вытяжкой μ=1,2-1,8 или с подъемом по диаметру от 1,05 до 1,4 с вытяжкой μ=0,9-1,5, в зависимости от получения заготовок-гильз для прокатки на пилигримовых станах передельных труб необходимых размеров. После остывания заготовки-гильзы обтачивают и растачивают до удаления ковочной шероховатости или возможных ковочных микротрещин, которые могут быть концентраторами напряжений при пилигримовой прокатке и привести к образованию дефектов. Внутренний диаметр заготовок-гильз выполняют на 40-50 мм больше диаметра дорнов пилигримовых станов. Так как процесс прокатки на пилигримовых станах периодический с кантовкой заготовок-гильз-труб на угол ≈90°, то за счет внеконтактной деформации овал, образующийся при редуцировании, переходит в круг, диаметр которого больше диаметра дорна. Таким образом, трубы из труднодеформируемых марок стали и сплавов с повышенным коэффициентом линейного расширения свободно сходят с дорна. Увеличение овализации приводит к незначительному снижению точности труб по диаметру. А так как горячекатаные трубы из труднодеформируемых марок стали и сплавов передельные, т.е. после прокатки идут под механическую обработку или под механическую обработку с последующей прокаткой на станах холодной прокатки, то незначительное увеличение допуска по диаметру труб является экономически целесообразным по сравнению со снижением вероятности образования внутренних дефектов (рванин), исключением затяжек дорнов, снижением нагрузок металла на валки и привод пилигримовых станов, а следовательно, снижением расхода металла при переделе слиток ЭШП - горячекатаная передельная трубная заготовка.

Процесс пилигримовой прокатки из заготовок-гильз, экспандированных без подьема по диаметру, ведут с вытяжкой μ≤5,0, а из заготовок-гильз, экспандированных с подъемом по диаметру от 1,05 до 1,4, с вытяжкой μ≤5,5. При прокатке труб из труднодеформируемых марок стали и сплавов с толщиной стенки менее 20 мм резко возрастает вероятность образования дефектов в виде рванин, увеличивается продольная разностенность из-за увеличения нагрузки на валки и снижения температуры заготовок-гильз от начала к концу прокатки. При использовании горячекатаных передельных труб под холодную прокатку экономически целесообразнее проводить механическую обработку (обточку и расточку) труб с толстой стенкой и меньшей длиной, чем труб с тонкой стенкой и большей длиной.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что производство горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами ведут из экспандированных заготовок-гильз с вытяжкой μ=1,2-1,8 без подьема по диаметру или из экспандированных заготовок-гильз с вытяжкой μ=0,9-1,5 и подъемом по диаметру от 1,05 до 1,4, а прокатку передельных труб на пилигримовых станах в первом случае ведут с вытяжкой μ≤5,0, а во втором с вытяжкой μ≤5,5. Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Сравнение заявляемого решения (способа) не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ опробован на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" и радиально-ковочной машине ОАО "ВСМПО" (Верхнесалдинское металлургическое производственное обьединение). В производство было задано 20 слитков ЭШП размером 430×1600-1700 мм.

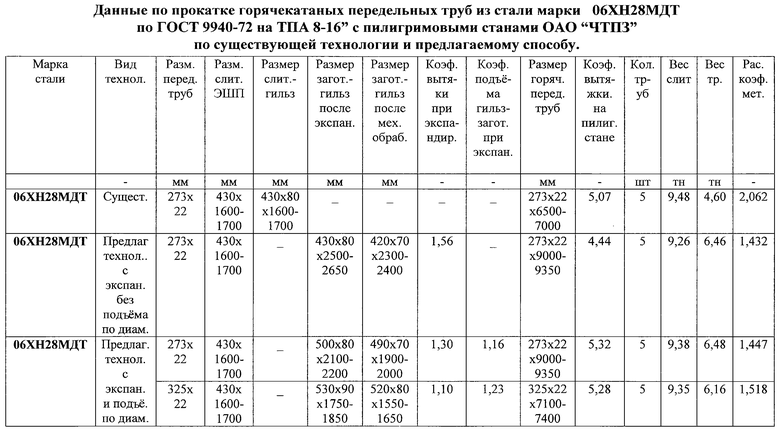

В таблице приведены сравнительные данные по прокаткам труб размером 273×22 мм из слитков ЭШП размером 430×1600-1700 мм стали марки 06ХН28МДТ, просверленных и расточенных на размер 430×80×1600-1700 мм (D×S×L), а также из слитков ЭШП, просверленных на размер 430×100×1600-1700 мм с последующим экспандированием в заготовки-гильзы размером 430×80×2500-2650 мм без подъема по диаметру с коэффициентом вытяжки при экспандировании μ=1,56 и просверленных слитков ЭШП размером 430×100×1600-1700 мм с последующим экспандированием в заготовки-гильзы размером 500×80×2100-2200 мм, с коэффициентом вытяжки при экспандировании μ=1,3 и коэффициентом подъема по диаметру 1,16. Одновременно были проэкспандированы сверленые слитки ЭШП размером 430×100×1600-1700 мм в заготовки-гильзы размером 530×90×1750-1850 мм с коэффициентом вытяжки при экспандировании μ=1,1 и коэффициентом подъема по диаметру 1,23. После экспандирования заготовки-гильзы были обточены, расточены и подрезаны на размер соответственно 420×70×2300-2400, 490×70×1900-2000 и 520×80×1550-16500 мм. Съем металла по наружной и внутренней поверхностям заготовок-гильз составил 5,0 мм.

Заготовки-гильзы были нагреты в методических печах до температуры пластичности и прокатаны на пилигримовом стане в горячекатаные передельные трубы размером 273×22×6500-7000 мм, 273×22×9000-9350 мм, 273×22×9000-9350 мм и 325×22×7100-7400 мм с вытяжками соответственно 5,07; 4,44; 5,32 и 5,28. Во всех случаях получены качественные передельные трубы. Расходный коэффициент металла при производстве передельных труб по существующей технологии составил 2,062, а по предлагаемой, в зависимости от способа экспандирования, от 1,432 до 1,518. Увеличение расходного коэффициента при прокатке труб размером 325×22 мм связано с увеличением доли технологических отходов на пилигримовом стане (вес пилигримовых головок и затравочных концов) при прокатке труб из слитков одного размера, а именно 430×1600-1700 мм. С увеличением диаметра горячекатаных передельных труб, по предложенному способу, расходный коэффициент металла из слитков большего развеса должен снижаться на большую величину, т.к. по существующей технологии большее количество металла уходило в стружку.

Таким образом, из таблицы видно, что по предлагаемому способу производства горячекатаных передельных труб размером 273×22 и 325×22 мм из стали марки 06ХН28МДТ на трубопрокатной установке 8-16" ОАО "ЧТПЗ" получено снижение расхода металла на 544-630 кг на тонну передельных труб, стоимость которого значительно дороже стоимости экспандирования сверленых слитков ЭШП в заготовки-гильзы. Использование предлагаемого способа производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами позволит значительно снизить расход металла за счет исключения операции расточки слитков ЭШП в слитки-гильзы, снизить вероятность образования дефектов в виде рванин за счет использования кованых заготовок-гильз вместо слитков-гильз с увеличенным внутренним диаметром, снизить нагрузки на привод пилигримовых станов за счет улучшения схода трубы с дорна и снижения коэффициента вытяжки, исключить поломки шпинделей и валков, а следовательно, снизить стоимость передельных труб из дорогостоящих марок стали и сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322316C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2315673C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2306991C2 |

| СПОСОБ ПОДГОТОВКИ ЗАГОТОВОК ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2340417C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311979C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2006 |

|

RU2311980C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ И ПРОКАТКИ ИЗ НИХ ТОВАРНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ И ПЕРЕДЕЛЬНЫХ ТРУБ ДЛЯ ПОСЛЕДУЮЩЕГО ПЕРЕКАТА НА СТАНАХ ХПТ | 2006 |

|

RU2322317C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ РАЗМЕРОМ 168,3×10,6×5000-10000 мм | 2013 |

|

RU2545950C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ РАЗМЕРОМ 168,3Х10,6Х10,6Х5000-10000 ММ ИЗ КОРРОЗИОННО-СТОЙКОГО СПЛАВА МАРКИ ХН30МДБ | 2016 |

|

RU2614972C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

Использование: изобретение относится к трубопрокатному производству, а именно к способу производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов следующих марок: 10Х23Н18, 08Х17Н15М, 08Х20Н15С2, 08Х22Н6Т, 20Х25Н25ТЮ-Ш, 09Х14Н19Б2СР, ХН32Т, ХН78Т, ХН60ВТ, 06ХН28МДТ, ХН30МДБ и др. Сущность: в способе производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающем сверловку и расточку слитков ЭШП в полые слитки-гильзы, внутренний диаметр которых на 40-50 мм больше диаметра дорна пилигримового стана, нагрев их до температуры пластичности и прокатку полых слитков-гильз на пилигримовых станах в горячекатаные передельные трубы, нагретые до температуры пластичности, сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=1,2-1,8 без подъема по диаметру, обтачивают и растачивают их до удаления ковочных дефектов, нагревают до температуры пластичности и прокатывают на пилигримовых станах с вытяжкой μ≤5,0 или сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=0,9-1,5 с подъемом по диаметру от 1,05 до 1,4 и прокатывают на пилигримовых станах с вытяжкой μ≤5,5. Изобретение обеспечивает экономию металла и снижение стоимости горячекатаных передельных труб, повышение качества труб и повышение надежности работы пилигримовых станов. 1 з.п.ф-лы, 1 табл.

Способ производства горячекатаных передельных труб большого и среднего диаметров из труднодеформируемых марок стали и сплавов на трубопрокатных установках с пилигримовыми станами, включающий сверловку и расточку слитков ЭШП в полые слитки-гильзы, внутренний диаметр которых на 40-50 мм больше диаметра дорна пилигримового стана, нагрев их до температуры пластичности и прокатку полых слитков-гильз на пилигримовых станах в горячекатаные передельные трубы, отличающийся тем, что нагретые до температуры пластичности сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=1,2-1,8 без подъема по диаметру, обтачивают и растачивают их до удаления ковочных дефектов, нагревают до температуры пластичности и прокатывают на пилигримовых станах с вытяжкой μ≤5,0 или сверленые слитки ЭШП экспандируют в полые заготовки-гильзы с вытяжкой μ=0,9-1,5, с подъемом по диаметру от 1,05 до 1,4, затем обтачивают и растачивают их до удаления ковочных дефектов, нагревают до температуры пластичности и прокатывают на пилигримовых станах с вытяжкой μ≤5,5.

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Трубы бесшовные горячедеформированные, толстостенные из стали марок 08Х10Н20Е2, 08Х10Н16Т2 | |||

| г.Челябинск, ЧТПЗ | |||

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ | 1999 |

|

RU2175899C2 |

| Многоканальное устройство для програм-МНОгО упРАВлЕНия | 1979 |

|

SU842715A1 |

| US 4798071 А, 17.01.1989. | |||

Авторы

Даты

2004-12-20—Публикация

2003-01-14—Подача