Изобретение относится к аппарату прямоточному скоростному для тепломассообменных и реакционных процессов и может быть использовано в химической, нефтехимической, металлургической, энергетической, цветной, фармацевтической и других отраслях промышленности, в производствах минеральных удобрений и средств защиты растений, в системах утилизации и очистки газов, в том числе дымовых газов ТЭЦ и газов, содержащих вредные примеси и твердые частицы (пыли), в экологической охране окружающей среды и тому подобных объектах народного хозяйства.

Аппарат используется в процессах пылегазоочистки, утилизации продуктов, абсорбции, хемосорбции, тепломассообмене, а также для проведения реакций в газожидкостном режиме.

Известен аппарат, используемый в установках по патенту SU №1808343, кл. В 01 D 3/32, 53/18 от 18.02.91 и по заявке RU №96102384, кл. В 04 С 9/00, В 01 J 8/00 от 07.02.96, включающий корпус с вводом и выводом газа, обечайки, входящие в одну и более ступеней активных гидродинамических зон газожидкостной обработки газового потока, газовые камеры ввода газового потока в каждую обечайку, контактные полости орошения газового потока жидкостью на вводе в каждую обечайку, полости питания газового потока орошающей жидкостью через устройства подачи орошающей жидкости в каждую контактную полость, сепараторы с центробежными завихрителями на выводе газожидкостного потока из каждой обечайки.

Известный аппарат является наиболее близким к предлагаемому техническому решению и поэтому принят за прототип.

В известном аппарате происходят тепломассообменные и реакционные процессы за счет скоростной прямоточной обработки газового потока в газожидкостном режиме в активной гидродинамической зоне.

К недостаткам такого аппарата следует отнести:

- конструктивные несоответствия оформления узлов по ходу обработки газовых и газожидкостных потоков;

- нарушение устойчивой работы из-за отклонений в режиме ведения процесса при прохождении газовых и газожидкостных потоков через аппарат;

- растущие энергозатраты, идущие на устранение нарушений при обработке газовых и газожидкостных потоков;

- повышенную металлоемкость.

Устранению указанных недостатков подчинена задача, направленная на решение создать такие условия для ведения проводимых процессов, которые позволяют повысить производительность, снизить энергозатраты и металлоемкость путем совершенствования конструкции и достижения устойчивого режима обработки газовых и газожидкостных потоков, снизить провал орошающей жидкости из контактной полости, повысить дисперстность газожидкостного потока, улучшить освобождение газа от жидкости и уменьшить унос диспергированной жидкости.

Технический результат, который может быть получен при осуществлении изобретения, заключается в том, что, в отличие от известного аппарата:

- повышается производительность;

- повышается качество проводимых тепломассообменых и реакционных процессов;

- снижаются энергозатраты;

- уменьшается металлоемкость конструкции;

- снижается провал орошающей жидкости из контактной полости;

- повышается дисперстность газожидкостного потока;

- улучшается освобождение газа от жидкости;

- улучшается устойчивость проводимого режима процесса.

Технический результат достигается тем, что аппарат прямоточный скоростной для тепломассообменных и реакционных процессов, включающий корпус с вводом и выводом газа, обечайку, входящую в одну или более ступеней активных гидродинамических зон газожидкостной обработки газового потока, газовую камеру ввода газового потока в каждую обечайку, контактную полость орошения газового потока жидкостью на вводе в каждую обечайку, полость питания газового потока орошающей жидкостью через устройства подачи орошающей жидкости в каждую контактную полость обечайки, сепаратор с центробежными завихрителями на выводе газожидкостного потока из каждой обечайки, согласно изобретению он выполнен с устройством сужения в каждой переходной зоне ввода газожидкостного потока из камеры ввода газового потока в обечайку, ввода газового потока в контактную полость орошения нижней части обечайки, ввода газожидкостного потока в сепаратор из верхней части обечайки и вывода отсепарированного газового потока из сепаратора в проход полости между сепаратором и корпусом, при этом в местах устройств сужения каждое увеличение скорости в каждой переходной зоне, образующееся за счет местного изменения скорости, должно превышать значение принятой скорости ведения процесса в обечайке из диапазона 7-30 м/с на величину значения от 0,05 до 0,25 м/с.

Технический результат достигается также тем, что:

- обечайка выполнена с устанавливаемым отношением высоты к диаметру в пределе 0,7-2;

- аппарат снабжен устройством камеры ввода газового потока в обечайку с объемом большим, чем объем обечайки, и большим диаметром камеры к диаметру обечайки на вводе в переходной зоне устройства сужения камеры;

- устройство сужения в переходной зоне ввода газового потока в контактную полость и его орошения жидкостью должно быть выполнено с учетом барометрического эффекта температурного изменения объема газового потока, влияющего на изменение скорости газового потока и нарушающего проводимый процесс в гидродинамической зоне полости обечайки;

- устройство сужения в переходной зоне ввода газового потока в контактную полость орошения обечайки должно быть выполнено с учетом тепломассообменных и реакционных процессов, влияющих на изменение скорости газового потока и нарушающих проводимые процессы в гидродинамической зоне полости обечайки;

- аппарат выполнен с устройством полости буферного газового объема, способствующим успокоению и погашению колебаний газового и газожидкостного потоков, расположенным на выводе отсепарированного газового потока между обечайкой, корпусом и полостью питания с орошающей жидкостью.

Техническая сущность новых решений и улучшение показателей аппарата прямоточного скоростного для тепломассообменных и реакционных процессов заключается:

- в установлении оптимального и устойчивого режима по ходу прохождения газового и газожидкостного потоков благодаря выбору конструктивных решений по установлению скоростей в каждой переходной зоне для конкретного процесса от принятой скорости в обечайке из диапазона 7-30 м/с;

- в улучшении ведения каждого конкретного процесса благодаря установленному соотношению высоты к диаметру обечайки;

- в повышении устойчивого режима ведения любого процесса с учетом барометрического эффекта, тепломассообменного и реакционного влияния на ход газового и газожидкостного потоков;

- в достижении более спокойного прохождения газового и газожидкостного потоков без резких колебаний благодаря наличию устройства камеры ввода газового потока в обечайку и устройства полости буферного газового объема, стабилизирующих устойчивую работу проводимого процесса.

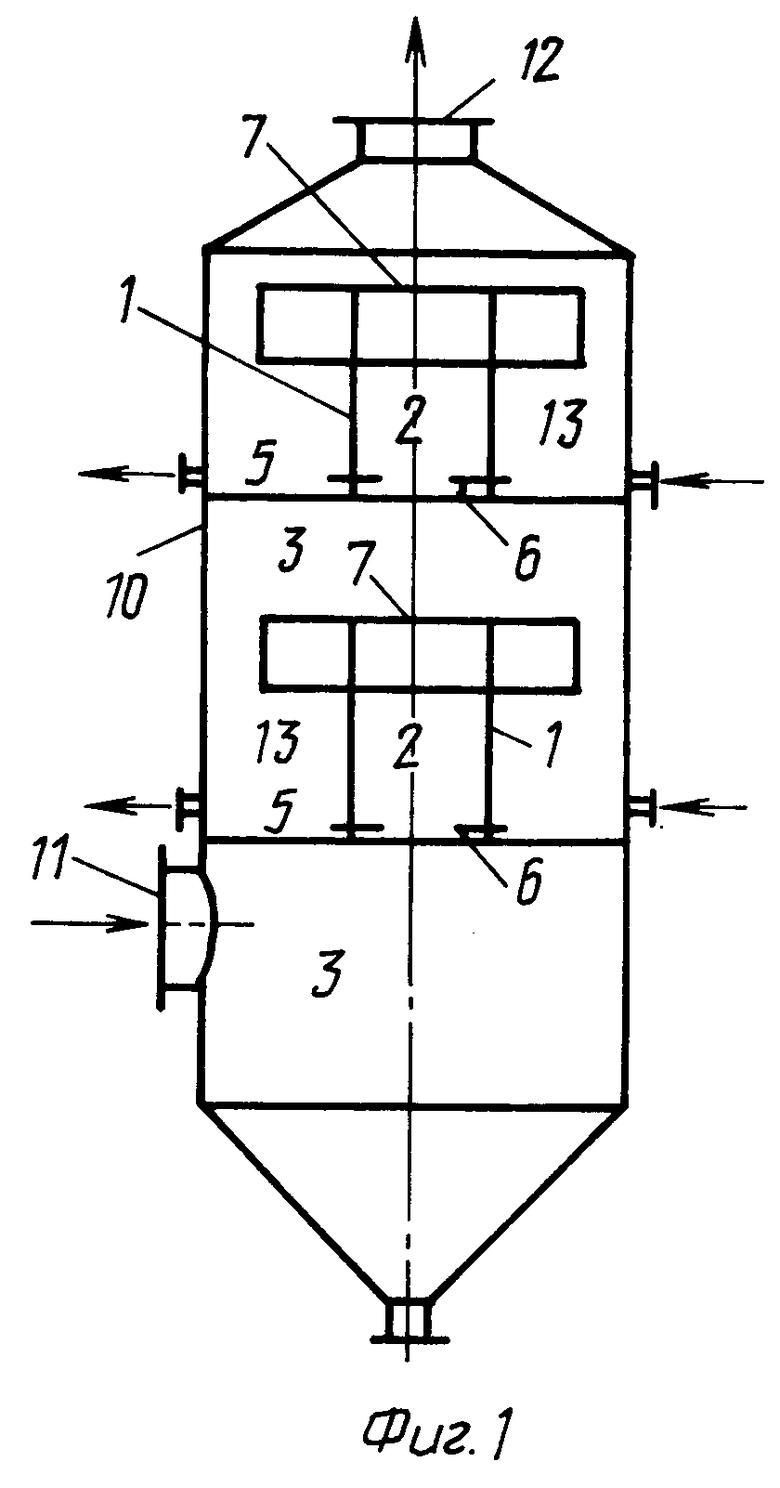

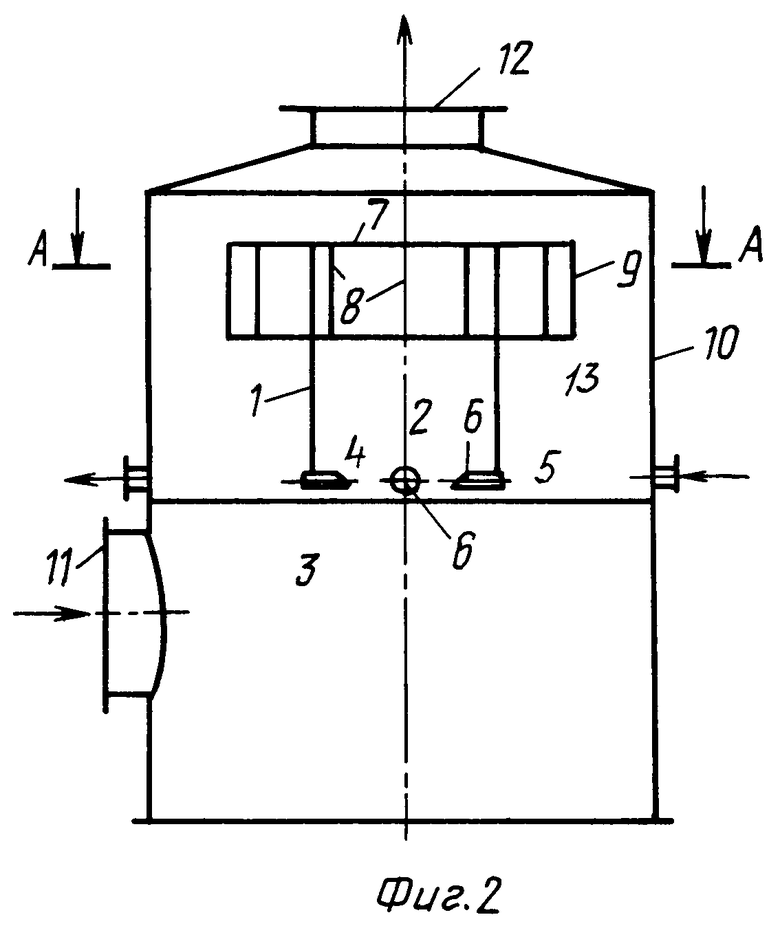

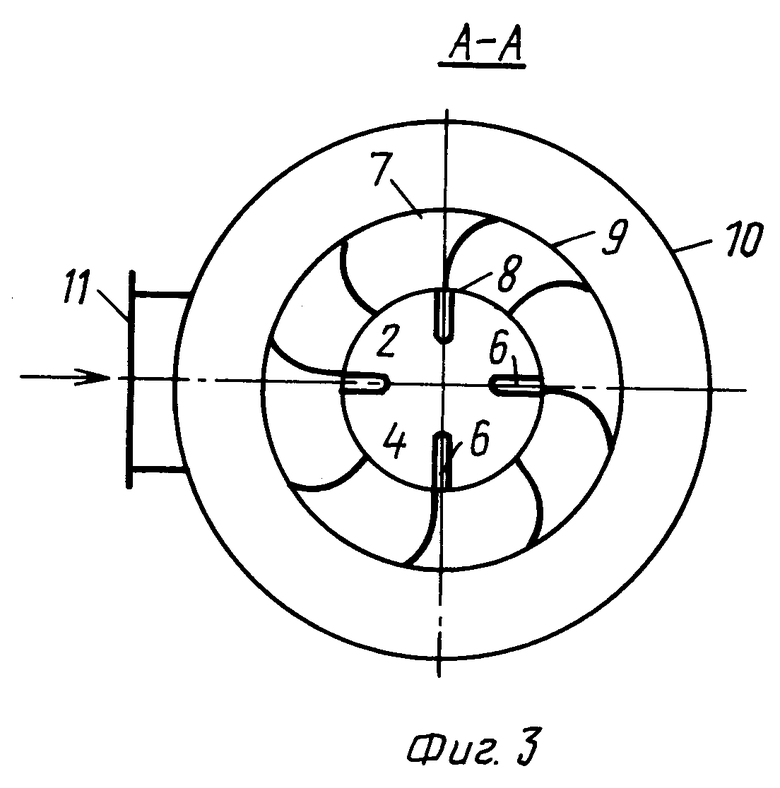

Предлагаемое изобретение поясняется чертежами, где:

на фиг.1 изображен аппарат с двумя ступенями (в разрезе);

на фиг.2 - с одной ступенью (в разрезе);

на фиг.3 - аппарат (разрез по А-А фиг.2).

Аппарат состоит из обечайки 1, активной гидродинамической зоны 2 в обечайке 1, газовой камеры 3, контактной полости 4, полости питания 5, устройства 6 ввода орошающей жидкости, сепаратора 7.

Сепаратор 7 оборудован вводом 8 и выводом 9.

Составляющие узлы аппарата располагаются в корпусе 10.

Аппарат работает следующим образом.

Газовый поток вводится в газовую камеру 3 через ввод 11, из которой газ попадает в контактную полость 4, где на вводе в обечайку 1 газовый поток орошается жидкостью (агентом) из полости питания 5 через устройство 6.

В контактной полости 4 рабочая орошающая жидкость распыляется и газожидкостной поток обрабатывается в активной гидродинамической зоне 2 обечайки 1.

Обработанный в гидродинамической зоне 2 газожидкостный поток из обечайки 1 проходит через сепаратор 7 для освобождения газового потока от отработанной орошающей жидкости. Освобожденный от орошающей жидкости газовый поток выводится из аппарата через вывод 12, а отделенная из газового потока жидкость попадает в полость питания 5.

Для каждого конкретного проведения тепломассообменного и реакционного процесса в обечайке 1 (в целом для работы аппарата) выбирается скорость (из диапазона 7-30 м/с), исходя из которой в переходных зонах в местах сужения устанавливается свое увеличение скорости на величину (из предела 0,05-0,25), превышающую заданную скорость, определяющую устойчивую работоспособность каждого конструктивного узла переходной зоны.

В переходной зоне газового потока из камеры 3 ввода газового потока в обечайку 1 превышение скорости обеспечивает устранение провала части орошающей жидкости в камеру 3, подаваемой из устройств 6 ввода орошающей жидкости в нижнюю часть обечайки 1.

В переходной зоне ввода газового потока в контактную полость 4 орошения газового потока в нижней части обечайки 1 превышение скорости обеспечивает образование диспергированной смеси газожидкостного потока для проведения основного тепломассообменного или реакционного процесса в гидродинамической зоне 2 обработки газового потока орошающей жидкостью в обечайке 1.

В работе гидродинамической зоны 2, устанавливаемое отношение высоты к диаметру обечайки 1 в пределе 0,7-2,5, выдерживается режим получения турбулентного воздействия на диспергирование газожидкостного потока при прохождении в единицу времени от принимаемой скорости (в диапазоне 7-30 м/с).

В перходной зоне ввода газожидкостного потока в сепаратор 7 из верхней части обечайки 1 через вводы 8 превышение скорости обеспечивает оптимальную работу внутри центробежного сепаратора 7 по отделению отработанной орошающей жидкости от обработанного газа.

В переходной зоне вывода отсепарированного газового потока из сепаратора 7 через вывод 9 в проход полости между сепаратором 7 и корпусом 10 превышение скорости обеспечивает нормальную работу разделения обработанного газа для вывода из корпуса 10 через вывод 12 и отработанной орошающей жидкости в полость 13 буферного газового объема.

Создание устойчивого режима в аппарате в установленном диапазоне скоростей 7-30 м/с позволяет выбрать и конструктивно оформить конкретный процесс обрабатываемого газа рабочим орошающим раствором.

Нижний предел скоростей (от 7 м/с) определяет применение быстродействующих процессов, не требующих усиленной турбулизации в обечайке 1, что в конструктивном отношении позволяет при высокой производительности иметь малоемкий по металлу и энергетике прямоточный скоростной аппарат.

Применение пределов ниже 7 м/с в прямоточных скоростных аппаратах не позволяет в должной мере создавать турбулизацию среды в обечайке 1 для проведения экономически выгодных процессов обработки газовых потоков.

Верхний предел скоростей, ограниченный до 30 м/с, предназначен для проведения процессов, в которых требуется высокая дисперсия в газожидкостном потоке и повышенная турбулизация в обечайке 1. В этом случае устойчивую работу обеспечивает выбор устанавливаемой более высокой скорости в гидродинамической зоне 2 обечайки 1 до 30 м/с с и выполнение конструкции скоростного прямоточного аппарата с оптимальными характеристиками по металлоемкости и энергетике.

Применение скоростей обработки газожидкостного потока выше предела (за 30 м/с) в обечайке 1 скоростного прямоточного аппарата становится невыгодным для ведения процессов обработки газовых потоков из-за высоких затрат по энергетике и металлоемкости (в частности, из-за высокого роста значений местных сопротивлений по ходу газового и газожидкостного потоков в конструктивных узлах переходных зон).

Пример технической характеристики производственного аппарата:

Количество ступеней - 2.

Производительность по газу - 20000 м3/ч.

Объем аппарата - 17 м3.

Давление - атмосферное.

Температура газов: на входе - 190°С, на выходе - 65°С.

Температура орошающей жидкости - 20°С.

Гидравлическое сопротивление - не более 100 мм вод.ст.*)

Скорость прохождения газа через аппарат - от 7 до 16 м/с.

Среда: газ-пыль неорганическая - 23,5 кг/м3,

углерод - 217 мг/м3, фенол - 0,7 кг/м3,

азот - 10,5 кг/м3, двуокись серы - 326 мг/м3.

Орошающая жидкость - известковое молоко - 5,5%.

Масса аппарата в рабочем состоянии - 9500 кг.

Габаритные размеры - 2700×2900×6400 мм.

*) гидравлическое сопротивление рассчитано по величинам значений превышения скоростей переходных зон, выбранных из предела 0,05-0,25 к принятой средней скорости в обечайке 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОЧИСТКИ, ОБЕЗВРЕЖИВАНИЯ, ИСПОЛЬЗОВАНИЯ ГАЗОВЫХ И ЖИДКОСТНЫХ ПОТОКОВ | 2001 |

|

RU2206386C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ УГЛЕКИСЛОГО ГАЗА ИЗ ГАЗОВЫХ СМЕСЕЙ | 2001 |

|

RU2207185C2 |

| Тепломассообменный аппарат | 1989 |

|

SU1669476A2 |

| Массообменный аппарат | 1988 |

|

SU1562015A1 |

| Устройство комплексной очистки дымовых газов и загрязненного воздуха | 2021 |

|

RU2752481C1 |

| Тепломассообменный аппарат | 1985 |

|

SU1380759A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097111C1 |

| Контактное массообменное устройство | 1987 |

|

SU1503867A2 |

| Вихревой аппарат для обработки газов | 1981 |

|

SU1001986A1 |

| МАССООБМЕННЫЙ АППАРАТ | 1991 |

|

RU2054309C1 |

Аппарат может быть использован в процессах пылегазоочистки, утилизации продуктов, абсорбции, хемосорбции, теплообмене, в проведении реакций в газожидкостном режиме, в процессах, применяемых в химической, нефтехимической, металлургии, энергетической, цветной металлургии, фармацевтической и других отраслях промышленности, в производствах минеральных удобрений и средств защиты растений, в системах утилизации и очистке газов, дымовых газов ТЭЦ, газов, содержащих вредные примеси и твердые частицы (пыли), в очистке газов при экологической охране окружающей среды и т.п. объектах народного хозяйства. Аппарат содержит корпус с вводом и выводом газа, обечайку, входящую в одну и более ступеней активных гидродинамических зон газожидкостной обработки газового потока, газовую камеру ввода газового потока в каждую обечайку, контактную полость орошения газового потока жидкостью на вводе в каждую обечайку, полость питания газового потока орошающей жидкостью через устройства подачи орошающей жидкости в каждую контактную полость обечайки, сепаратор с центробежными завихрителями на выводе газожидкостного потока из каждой обечайки. В аппарате используются переходные зоны по ходу газового и газожидкостного потоков в местах сужения, образующихся за счет местного изменения скоростей в пределе 0,05-0,25 от общей скорости газожидкостного потока в диапазоне 7-30 м/с. Устанавливаемые пределы изменения скоростей для элементов конструкции аппарата в зависимости от скорости в основном узле обечайки с активной гидродинамической зоной газожидкостной обработки газового потока позволяют повысить производительность, снизить энергозатраты и металлоемкость, установить устойчивый режим работы процесса. 3 з.п.ф-лы, 3 ил.

| Установка для тепломассообменных процессов | 1991 |

|

SU1808343A1 |

| Аппарат для проведения тепломассообменных процессов | 1979 |

|

SU839094A1 |

| RU 96102384 А, 10.05.1996 | |||

| RU 95101703 A1, 10.01.1997 | |||

| US 3605388 А, 20.09.1971. | |||

Авторы

Даты

2004-04-10—Публикация

2001-03-15—Подача