Изобретение относится к аппаратному оформлению тепломассообмена в системе газ - жидкость и может быть использовано для проведения теплоналряженных процессов абсорбции и осушки газа в химической, нефтехимической и смежных отраслях промышленности В частности, эффективное использование устройства возможно в производстве серной кислоты на стадии абсор- бции триоксида серы Изобретение является усовершенствованием известного устройства по авт.ев Nfe 1459686.

Целью изобретения является повышение эффективности работы за счет наличия второй зоны контакта фаз

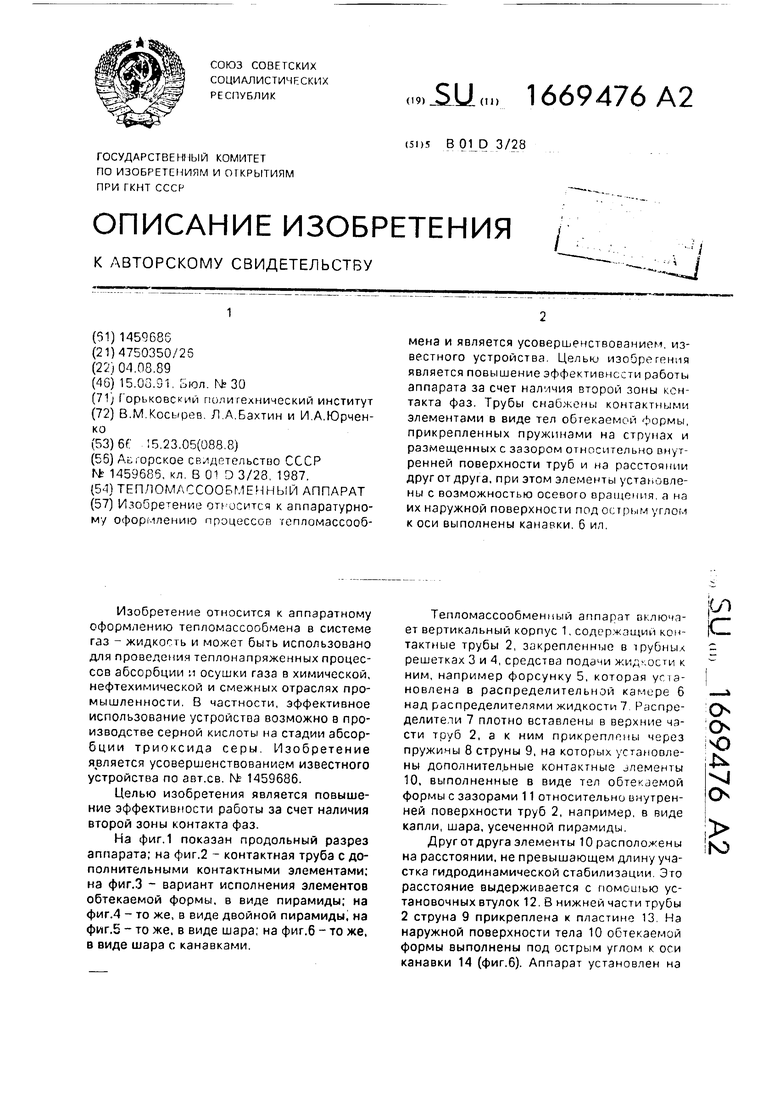

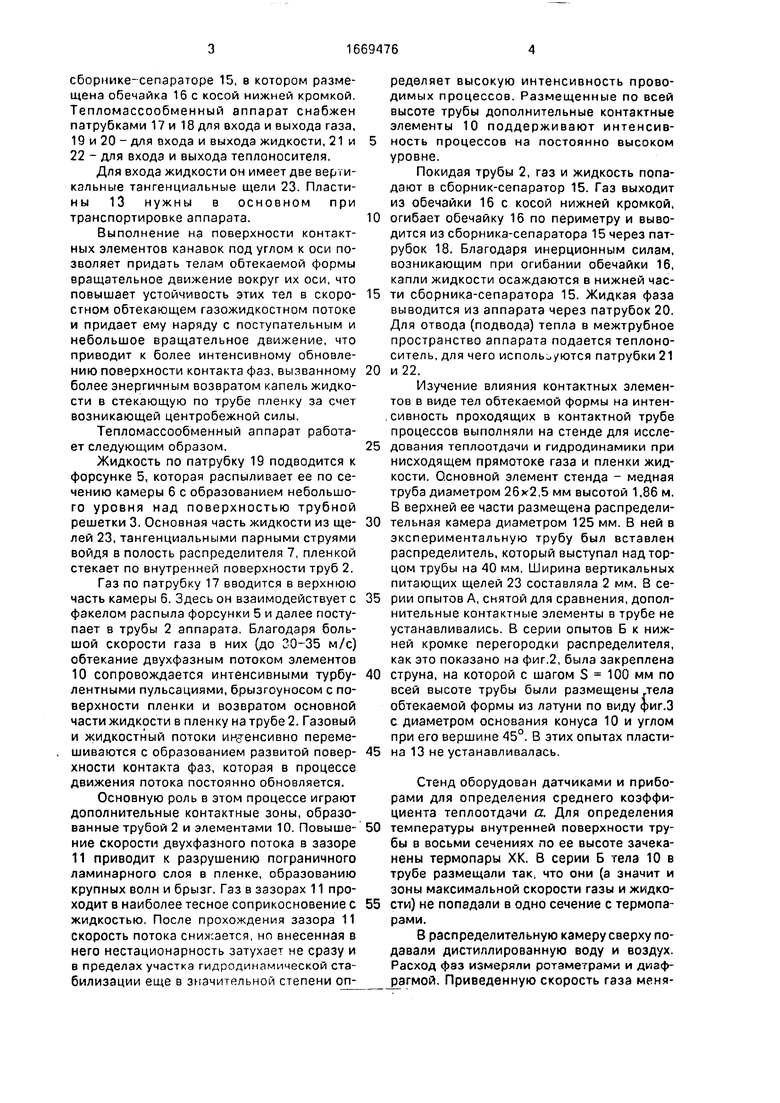

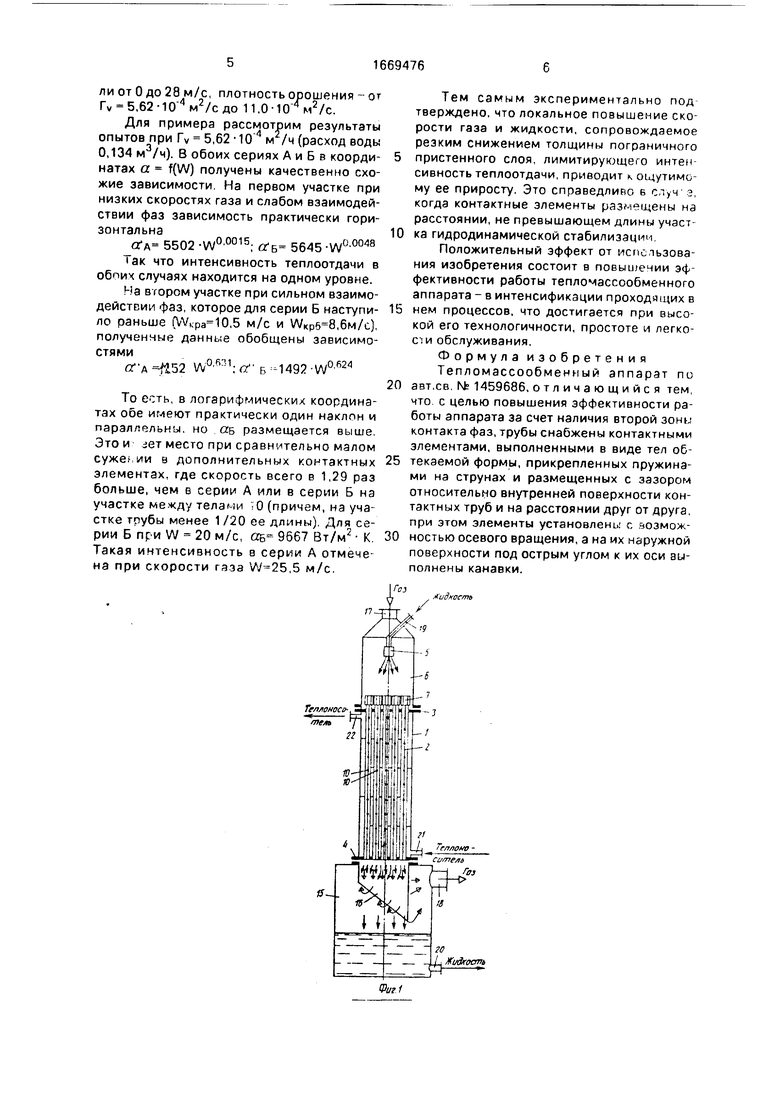

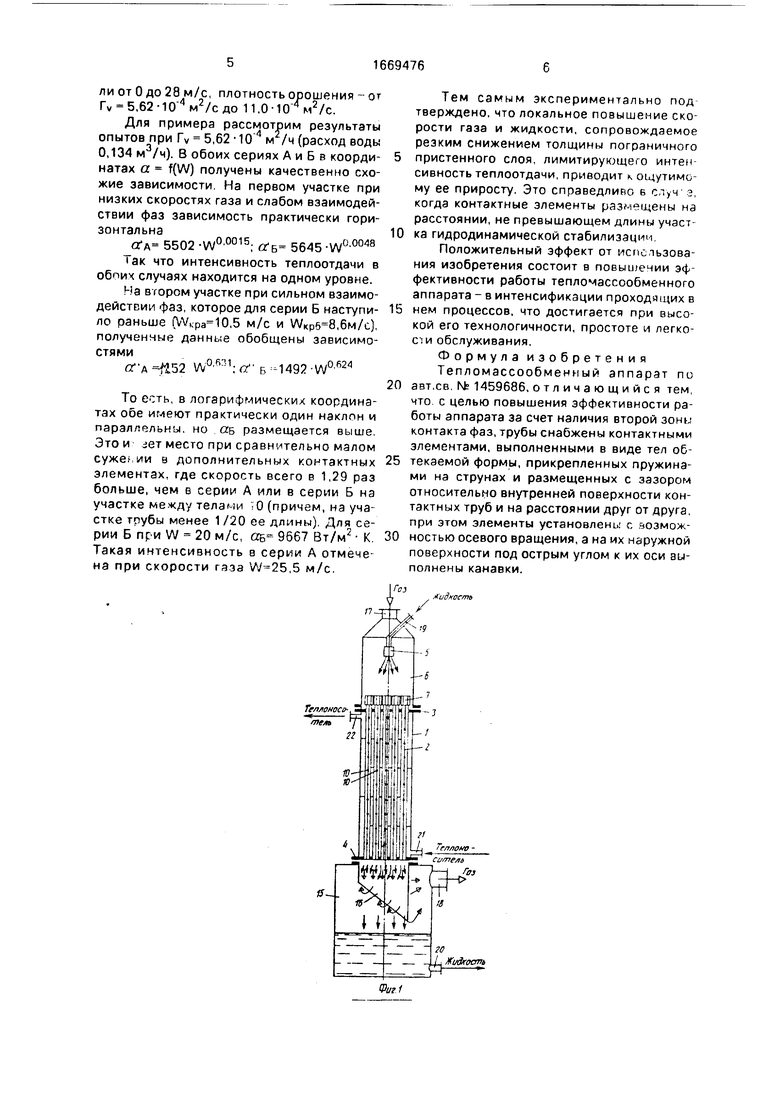

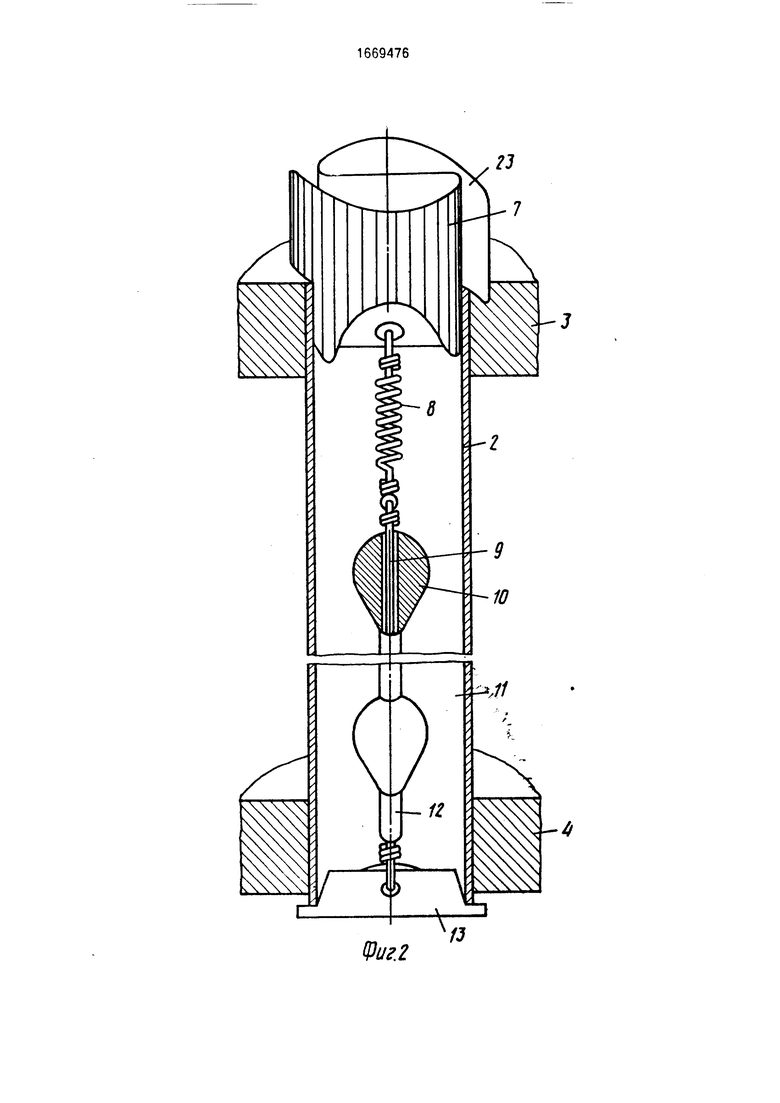

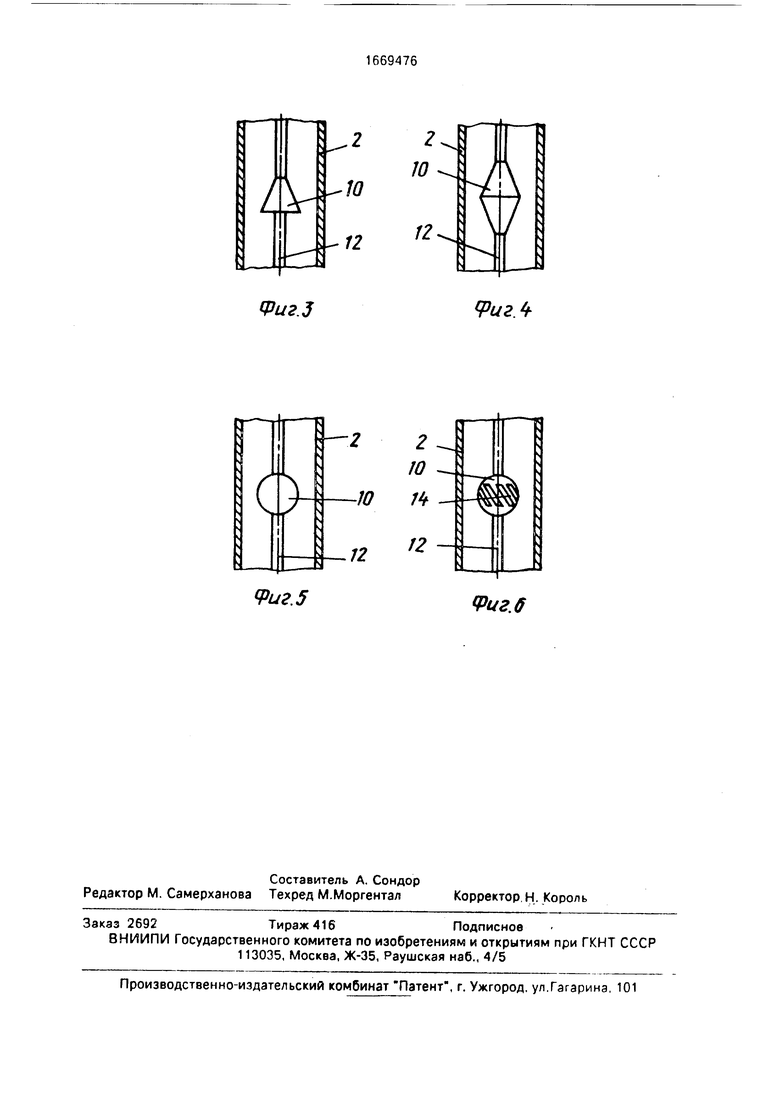

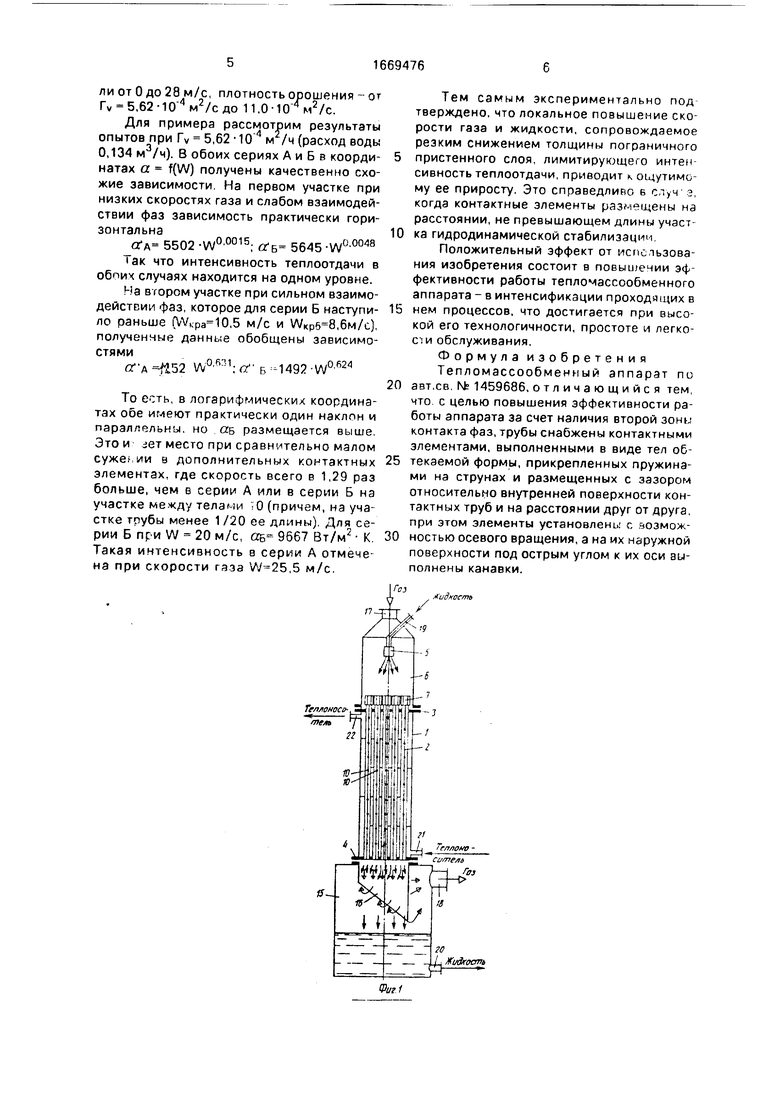

На фиг.1 показан продольный разрез аппарата; на фиг.2 - контактная труба с дополнительными контактными элементами; на фиг.З - вариант исполнения элементов обтекаемой формы, в виде пирамиды; на фиг.4 - то же, в виде двойной пирамиды, на фиг.5 - то же, в виде шара, на фиг.6 - то же, в виде шара с канавками

Тепломассообменныи аппарат внлючт- ет вертикальный корпус 1 содержащий контактные трубы 2, закрепленные в трубных решетках 3 и 4, средства подачи жид ости к ним, например форсунку 5, которая установлена в распределительной камере 6 над распределителями жидкости 7 Распределите™ 7 плотно вставлены в верхние части тоуб 2, а к ним прикреплены через пружины 8 струны 9, на которых установлены дополнительные контактные .элементы 10, выполненные в виде тел обтекаемой формы с зазорами 11 относительно внутренней поверхности труб 2, например в виде капли, шара, усеченной пирамиды

Друг от друга элементы 10 расположены на расстоянии, не превышающем длину участка гидродинамической стабилизации Это расстояние выдерживается с помсшью установочных втулок 12 В нижней части трубы 2 струна 9 прикреплена к пластине 13 На наружной поверхности тела 10 обтекаемой формы выполнены под острым углом к оси канавки 14 (фиг.б) Аппарат устзновпен на

К

О О

о

,4 vl О

Б

сборнике-сепараторе 15, в котором размещена обечайка 16 с косой нижней кромкой. Тепломассообменный аппарат снабжен патрубками 17 и 18 для входа и выхода газа, 19 и 20 - для охода и выхода жидкости, 21 и 22 - для входа и выхода теплоносителя.

Для входа жидкости он имеет две вертикальные тангенциальные щели 23. Пластины 13 нужны в основном при транспортировке аппарата.

Выполнение на поверхности контактных элементов канавок под углом к оси позволяет придать телам обтекаемой формы вращательное движение вокруг их оси, что повышает устойчивость этих тел в скоростном обтекающем газожидкостном потоке и придает ему наряду с поступательным и небольшое вращательное движение, что приводит к более интенсивному обновлению поверхности контакта фаз, вызванному более энергичным возвратом капель жидкости в стекающую по трубе пленку за счет возникающей центробежной силы,

Тепломассообменный аппарат работает следующим образом.

Жидкость по патрубку 19 подводится к форсунке 5, которая распыливает ее по сечению камеры 6 с образованием небольшого уровня над поверхностью трубной решетки 3. Основная часть жидкости из щелей 23, тангенциальными парными струями войдя в полость распределителя 7, пленкой стекает по внутренней поверхности труб 2.

Газ по патрубку 17 вводится в верхнюю часть камеры 6. Здесь он взаимодействует с факелом распыла форсунки 5 и далее поступает в трубы 2 аппарата. Благодаря большой скорости газа в них (до 30-35 м/с) обтекание двухфазным потоком элементов

10сопровождается интенсивными турбулентными пульсациями, брызгоуносом с поверхности пленки и возвратом основной части жидкости в пленку на трубе 2. Газовый и жидкостный потоки интенсивно перемешиваются с образованием развитой поверхности контакта фаз, которая в процессе движения потока постоянно обновляется.

Основную роль в этом процессе играют дополнительные контактные зоны, образованные трубой 2 и элементами 10. Повышение скорости двухфазного потока в зазоре

11приводит к разрушению пограничного ламинарного слоя в пленке, образованию крупных волн и брызг. Газ в зазорах 11 проходит в наиболее тесное соприкосновение с жидкостью. После прохождения зазора 11 скорость потока снижается, но внесенная в него нестационарность затухает не сразу и в пределах участка гидродинамической стабилизации еще в значительной степени определяет высокую интенсивность проводимых процессов. Размещенные по всей высоте трубы дополнительные контактные элементы 10 поддерживают интенсивность процессов на постоянно высоком уровне.

Покидая трубы 2, газ и жидкость попадают в сборник-сепаратор 15. Газ выходит из обечайки 16 с косой нижней кромкой.

огибает обечайку 16 по периметру и выводится из сборника-сепаратора 15 через патрубок 18. Благодаря инерционным силам, возникающим при огибании обечайки 16, капли жидкости осаждаются в нижней части сборника-сепаратора 15. Жидкая фаза выводится из аппарата через патрубок 20, Для отвода (подвода) тепла в межтрубное пространство аппарата подается теплоноситель, для чего используются патрубки 21

и 22.

Изучение влияния контактных элементов в виде тел обтекаемой формы на интен- ,сивность проходящих в контактной трубе процессов выполняли на стенде для исследования теплоотдачи и гидродинамики при нисходящем прямотоке газа и пленки жидкости. Основной элемент стенда - медная труба диаметром 26x2,5 мм высотой 1,86 м. В верхней ее части размещена распределительная камера диаметром 125 мм. В ней в экспериментальную трубу был вставлен распределитель, который выступал над торцом трубы на 40 мм. Ширина вертикальных питающих щелей 23 составляла 2 мм. В серии опытов А, снятой для сравнения, дополнительные контактные элементы в трубе не устанавливались. В серии опытов Б к нижней кромке перегородки распределителя, как это показано на фиг.2, была закреплена

струна, на которой с шагом S 100 мм по всей высоте трубы были размещены тела обтекаемой формы из латуни по виду фиг.З с диаметром основания конуса 10 и углом при его вершине 45°. В этих опытах пластина 13 не устанавливалась.

Стенд оборудован датчиками и приборами для определения среднего коэффициента теплоотдачи а. Для определения

температуры внутренней поверхности трубы в восьми сечениях по ее высоте зачека- нены термопары ХК, В серии Б тела 10 в трубе размещали так. что они (а значит и зоны максимальной скорости газы и жидкости) не попадали в одно сечение с термопарами.

В распределительную камеру сверху подавали дистиллированную воду и воздух. Расход фаз измеряли ротаметрами и диафрагмой. Приведенную скорость газа меняли от 0 до 28 м/с, плотность орошения - or rv - 5,62 -10 м2/с до 11,0 1(Гм2/с.

Для примера рассмотрим результаты опытов при Гу 5,62 м /ч (расход воды 0,134 м3/ч). В обоих сериях А и Б в координатах а f(W) получены качественно схожие зависимости. На первом участке при низких скоростях газа и слабом взаимодействии фаз зависимость практически горизонтальна

5502 -W0 0015; 5645 -W0 0048

Так что интенсивность теплоотдачи в обоих случаях находится на одном уровне.

На втором участке при сильном взаимодействии фаз, которое для серии Б наступило раньше (Wi;pa 10,5 м/с и ,6M/c}, полученные данные обобщены зависимостями

4152 W° B3t: (f ь -1492 -W° 624

То есть, в логарифмических координатах обе имеют практически один наклон и параллельны, но ав размещается выше. Это и ет место при сравнительно малом сужении в дополнительных контактных элементах, где скорость всего в 1,29 раз больше, чем в серии А или в серии Б на участке между телами 0 (причем, на участке трубы менее 1 /20 ее длины). Для серии Б при W 20 м/с, СГБ 9667 Вт/м2 К. Такая интенсивность в серии А отмечена при скорости газа ,5 м/с.

0

5

0

5

0

Гоз

Тем самым экспериментально под тверждено, что локальное повышение скорости газа и жидкости, сопровождаемое резким снижением толщины пограничного пристенного слоя, лимитирующего интенсивность теплоотдачи, приводит к ощутимому ее приросту. Это справедливо в э, когда контактные элементы размещены на расстоянии, не превышающем длины участка гидродинамической стабилизации.

Положительный эффект от использования изобретения состоит в повышении эффективности работы тепломассообменного аппарата - в интенсификации проходящих в нем процессов, что достигается при высокой его технологичности, простоте и легкости обслуживания.

Формула изобретения

Тепломассообменный аппарат по авт.св. № 1459686, отличающийся тем, что. с целью повышения эффективности работы аппарата за счет наличия второй зоны контакта фаз, трубы снабжены контактными элементами, выполненными в виде тел обтекаемой формы, прикрепленных пружинами на струнах и размещенных с зазором относительно внутренней поверхности контактных труб и на расстоянии друг от друга, при этом элементы установлены с возможностью осевого вращения, а на их наружной поверхности под острым углом к их оси выполнены канавки.

Жидкость

Фиг.2

w

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1459686A1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| СПОСОБ КОНТАКТИРОВАНИЯ ГАЗА И ЖИДКОСТИ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2124939C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2380142C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Тепломассообменный аппарат | 1986 |

|

SU1375301A1 |

| ТЕПЛОМАССООБМЕННАЯ КОЛОННА | 2019 |

|

RU2729241C1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

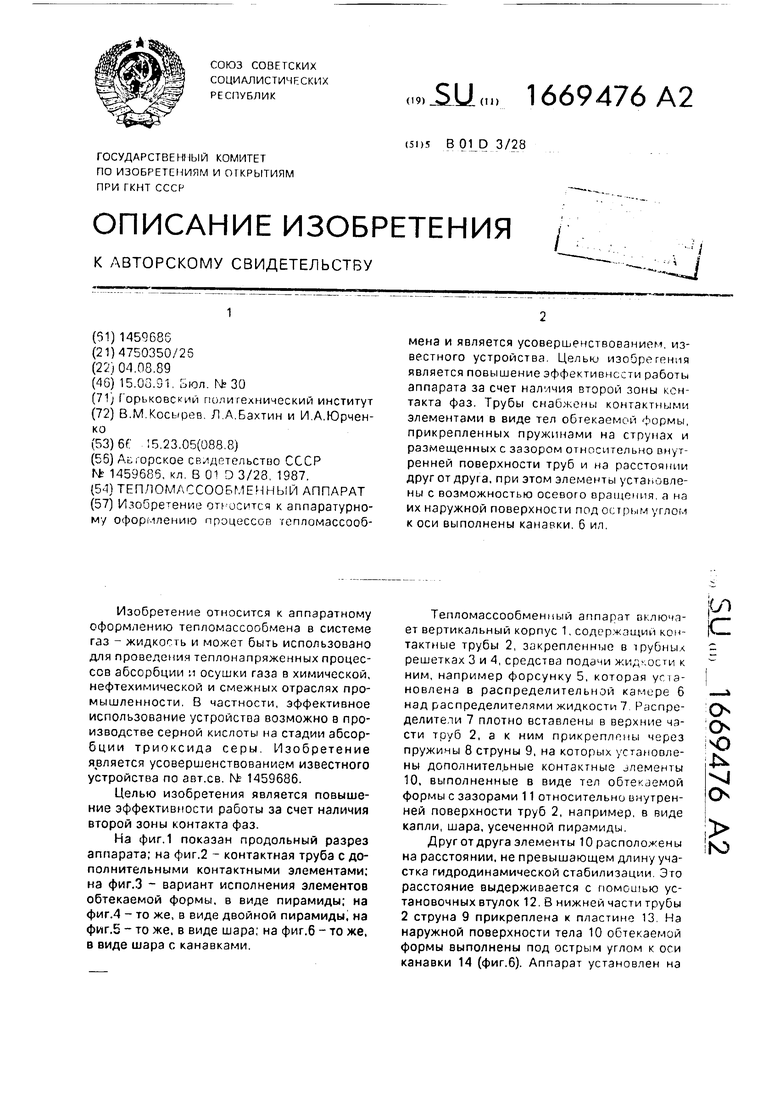

Изобретение относится к аппаратурному оформлению процессов тепломассообмена и является усовершенствованием известного устройства. Целью изобретения является повышение эффективности работы аппарата за счет наличия второй зоны контакта фаз. Трубы снабжены контактными элементами в виде тел обтекаемой формы, прикрепленных пружинами на струнах и размещенных с зазором относительно внутренней поверхности труб и на расстоянии друг от друга, при этом элементы установлены с возможностью осевого вращения, а на их наружной поверхности под острым углом к оси выполнены канавки. 6 ил.

Фиг.З

Фиг. 5

фиг.Ь

12

Фиг. 6

| Контактный элемент | 1986 |

|

SU1459685A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-04—Подача