Изобретение относится к машиностроению и может быть использовано при производстве и разработке машин для резки рулонных полиграфических материалов на листы форматов заданной длины.

Известны листорезные машины (Эйулин И.Я. Бумагоделательные и отделочные машины. - М.: Гослесбумиздат, 1962).

Известна листорезная машина, содержащая основание, привод, двигатель, муфту сцепления, механические передачи и стол приемный, зарядку рулонную, механизм резания, содержащий два вала, один из которых выполнен подвижным, а другой жестко закреплен на раме (основании), и два ножа, жестко закрепленных по одному на соответствующем валу, цилиндр мерный, кинематически связанный с приводом и вращающимся валом механизма резки таким образом, что за один оборот вращающегося вала механизма резки через цилиндр мерный имеет возможность прохождения заданной длины формата листа, выводной вал, выбрасывающий валик и бумаговедущие валы (Оборудование и производственная мебель для районных, городских и областных типографий. Каталог-справочник. - М.: Книга, 1973).

Представленные устройства обладают следующими недостатками:

- наличие большого количества механических передач, в частности зубчатых, приводит к высокой металлоемкости машин;

- наличие большого количества зубчатых передач в цепях передачи вращения от цилиндра мерного к вращающемуся валу механизма резки приводит к снижению точности длины отрезаемых форматов, особенно по мере износа зубчатых передач;

- жесткая система передачи крутящего момента от привода вращающемуся валу механизма резки приводит к необходимости создания более жестких конструктивных элементов механизма резки, а также к дополнительному износу ножей;

- передача мощности от привода сначала цилиндру мерному, а затем только вращающемуся валу механизма резки приводит к необходимости всю кинематическую цепь нагружать динамическими нагрузками резки, что приводит к необходимости повышать жесткость и металлоемкость механических передач, а также снижает точность резки, так как выполнение реза всегда сопровождается неравномерностью и колебанием (в динамическом режиме) силовых параметров резания.

Техническим результатом заявляемого устройства является снижение металлоемкости конструкции машины, повышение точности резки и повышения ее технологичности как в производстве, так и в эксплуатации.

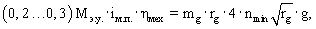

Технический результат достигается тем, что муфта сцепления расположена на дополнительном рычаге, который соединен с основанием посредством дополнительной оси и снабжен механизмом регулирования и фиксации, причем муфта сцепления содержит внешний вращающийся корпус, на котором выполнены шкивы различного диаметра и неподвижный внутренний корпус, жестко соединенный с дополнительным рычагом, и внутренний полый вал, на одном конце которого закреплен выходной шкив малого диаметра, а на другом - подвижный диск сцепления, установленный на полом валу с возможностью осевого перемещения относительно полого вала и с возможностью передачи крутящего момента полому валу посредством тяги, расположенной внутри полого вала с возможностью осевого перемещения синхронно с подвижным диском сцепления, который подпружинен в направлении осевого перемещения и прижат к неподвижному диску сцепления, жестко закрепленному на внешнем вращающемся корпусе, причем каждый из шкивов, выполненных на внешнем вращающемся корпусе, может быть поочередно соединен со шкивом двигателя посредством ременной передачи, вращающийся вал механизма резания соединен с выходным шкивом полого вала посредством ременной передачи, а также соединен с цилиндром мерным посредством кинематической цепи, состоящей из цепной передачи и пары сменных зубчатых колес, одно из которых установлено на промежуточном валу, другое - на цилиндре мерном, кроме того, вращающийся вал механизма резки выполнен с дебалансом, причем таким образом, что дополнительный динамический крутящий момент на вращающемся валу механизма резания в момент выполнения реза составляет не менее (0,2...0,3) от крутящего момента на этом валу в установившемся движении привода, а механические параметры привода и дебаланса связаны уравнением

где Мэ.у. - крутящий момент на валу двигателя;

iм.п. - суммарное передаточное число механических передач;

ηмех. - механический коэффициент полезного действия;

mg - неуравновешенная масса;

rg - радиус расположения неуравновешенной массы;

nmin - минимальная частота вращения вращающегося вала механизма резания;

g=9,81 м/с2- ускорение свободного падения.

Причем максимальное значение центробежной силы в момент реза составляет не менее 0,4...0,5 от величины нормальной составляющей силы резания, а ее вектор образует с плоскостью полотна разрезаемого материала угол 60...90°.

Таким образом, заявляемое устройство отвечает критерию “новизна”.

Введение перечисленных элементов в конкретной взаимосвязи позволяет значительно снизить металлоемкость конструкции машины за счет частичного демпфирования (ременная передача на вращающийся вал механизма резки) динамических нагрузок, измерение направления силового потока (вращение подается сначала на механизм резки) и перераспределения динамических нагрузок без увеличения затрат металла (за счет дебаланса), повысить точность резки и как итог - получить технологическую машину.

Все это позволяет сделать вывод о соответствии заявляемого технического решения критерию “существенные отличия”.

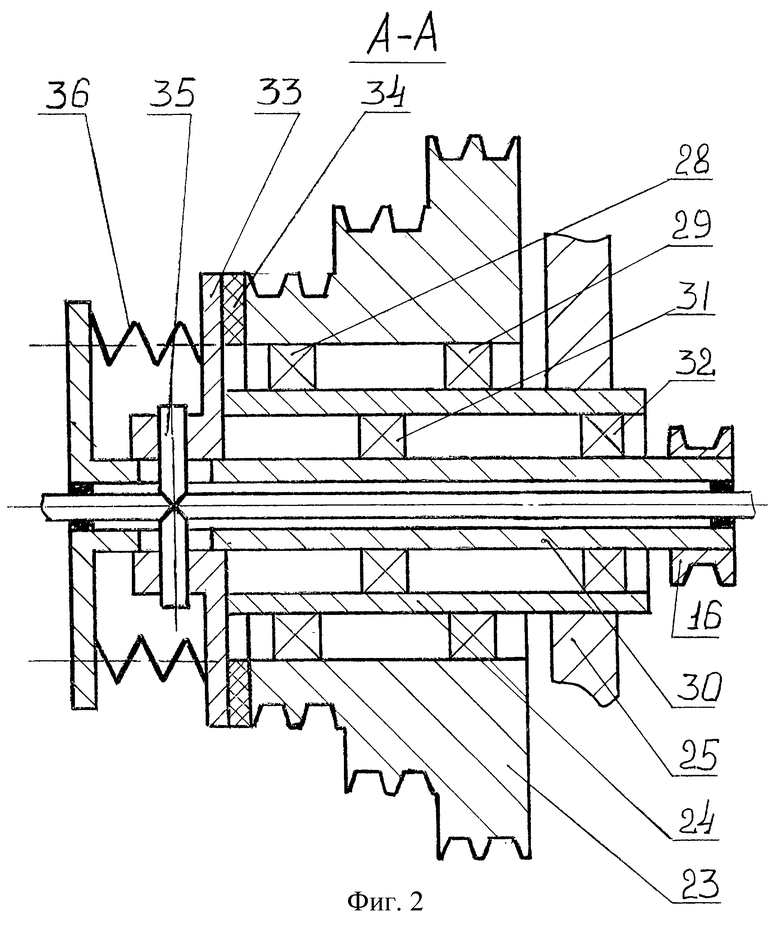

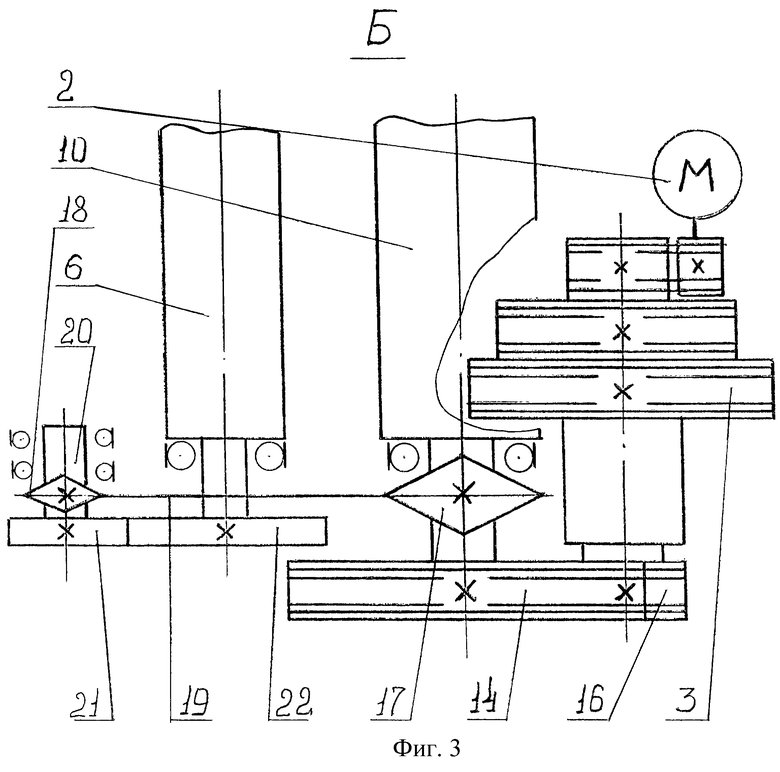

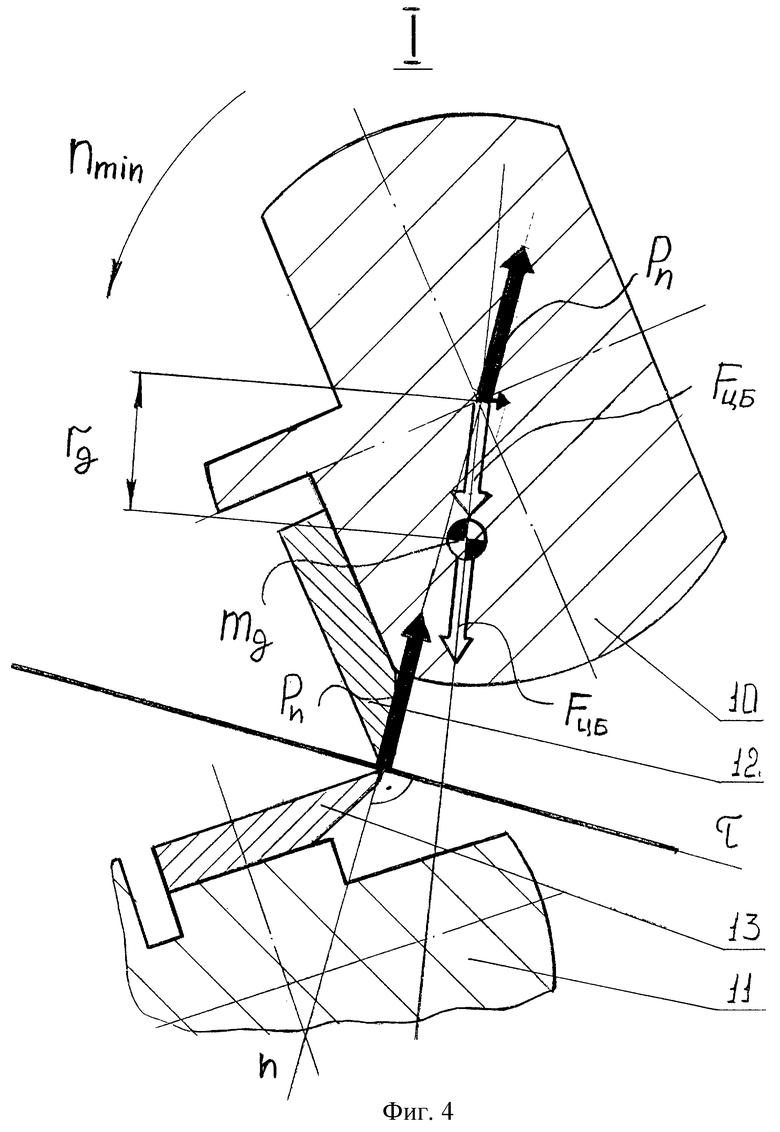

На фиг.1 изображена листорезная машина Попова, вид сбоку (схема). На фиг.2 - разрез А-А на фиг.1. На фиг.3 - вид Б на фиг.1 (кинематическая схема-фрагмент). На фиг.4 - фрагмент I на фиг.1 (схема).

Машина содержит основание 1, привод, включающий двигатель 2, муфту сцепления 3 и ременную передачу 4, стол приемный 5, цилиндр мерный 6, выводной вал 7, выбрасывающий валик 8, бумаговедущие валы 9, механизм резания, содержащий подвижный вал 10 и неподвижный вал 11, на которых закреплены ножи 12 и 13 соответственно. Вал 10 снабжен шкивом 14, который соединен посредством ремня 15 с выходным шкивом 16 муфты сцепления 3, а посредством цепной передачи, содержащей звездочки 17 и 18 и цепь 19, - с промежуточным валом 20. Звездочки 17 и 18 жестко установлены на валу 10 и цилиндре мерном 6 соответственно.

Вращение от промежуточного вала 20 передается цилиндру мерному 6 посредством пары сменных зубчатых колес 21 и 22, установленных на валу 20 и цилиндре мерном 6 соответственно.

Муфта сцепления 3 содержит внешний вращающийся корпус 23, на котором выполнены шкивы различного диаметра, неподвижный корпус 24, жестко соединенный с дополнительным рычагом 25. Рычаг 25 соединен с основанием 1 посредством дополнительной оси 26 с возможностью взаимного поворота. Механизм 27 предназначен для регулирования и фиксации положения рычага 25. Внешний вращающийся корпус 23 соединен с неподвижным корпусом 24 посредством пары подшипников 28 и 29. Внутри корпуса 24 расположен полый вал 30, соединенный с корпусом 24 посредством пары подшипников 31 и 32. На одном конце полого вала 30 жестко установлен выходной шкив 16, на другом - подвижный диск 33 с накладкой 34. Подвижный диск 33 имеет возможность осевого перемещения относительно вала 30. Внутри полого вала 30 расположена тяга 35, которая перемещается синхронно с подвижным диском 33 и обеспечивает передачу крутящего момента от внешнего вращающегося корпуса 23 полому валу 30 и выходному шкиву 16. Пружины 36 предназначены для создания требуемого крутящего момента.

Разделяемый материал из рулона 37 разматывают в полотно 38 и разрезают на форматы заданной длины 39. Рулон 37 устанавливают на машину посредством механизма 40 подъема и установки рулона.

Машина работает следующим образом. Рулон 37 устанавливают и поджимают механизмом 40. Отматывают вручную полотно 38 материала и заправляют через бумаговедущие валы 9 на мерный цилиндр 6, выводящий вал 7 и выбрасывающий валик 8. Требуемое положение рычага 25 устанавливают при пробных пусках машины экспериментально. Причем достигается такое положение, когда при выполнении реза вращающийся вал 10 вместе с ножом 12 проворачивается без паузы, а ремень 15 при этом не проскальзывает на шкивах 14 и 16. Далее производят выключение муфты сцепления 3 путем перемещения тяги 35 в осевом направлении в сторону деформации (сжатия) пружин 36. Привод тяги осуществляют от рычага, либо педали, или от специального привода (на схеме не указан). При включении двигателя 2 корпус 23 начинает вращаться в подшипниках 28 и 29. Далее включается муфта сцепления - тяга 35 плавно переводится в исходное положение, пружины 36 прижимают диск 33 с накладкой 34 к корпусу 23. Диск 33 через накладку 34 получает вращение и через тягу 35 передает его полому валу 30 и выходному шкиву 16. От шкива 16 посредством ремня 15 вращение получает вращающийся вал 10. Посредством звездочек 17 и 18 и цепи 19, промежуточного вала 20 и пары сменных колес 21 и 22, соотношение числа зубьев которых обеспечивает заданную длину формата разделяемого материала, обеспечивает согласованное вращение вала 10 и цилиндра мерного 6.

Перемещение полотна 38 без скольжения относительно цилиндра мерного 6, выводящего вала 7 и выбрасывающего валика 8 обеспечивается использованием тяговых прессов традиционных конструкций (на схеме не указаны).

В момент реза (фиг.4) нож 12, установленный на вращающемся валу 10 механизма резки, будет находиться в нижнем положении. Благодаря наличию дебаланса (неуравновешенная масса mg, расположенная на расстоянии rg от оси вращения вала 10) дополнительный динамический момент достигнет своего максимального значения, что и обусловливает создание условий облегченного выполнения реза. Для частичного уменьшения динамических нагрузок на ножи 12 и 13 предусмотрено регулирование демпфирующих способностей ременной передачи за счет настройки положения рычага 25 и натяжения ремня 15. При этом изменения в параметрах движения (вращения) вращающегося вала 10 никак не отражаются на точности резки по длине формата, так как мерный цилиндр 6 получает вращение от вала 10 (а не наоборот). Подшипники вращающегося вала 10 в момент реза также работают в благоприятном режиме (фиг.4), так максимальное значение нормальной составляющей силы резания Рn практически полностью (при соответствующем подборе параметров дебаланса) компенсируется центробежной силой Fц.б.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационная листорезательная машина | 1981 |

|

SU1025769A1 |

| УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ ПОЛОТНА ДЛИННОМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2062747C1 |

| Правильно-отрезной автомат | 1982 |

|

SU1026908A1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Вибровозбудитель | 1989 |

|

SU1676671A1 |

| ТОРЦОВОЧНАЯ ПИЛА С ЦЕПНОЙ ПЕРЕДАЧЕЙ | 2014 |

|

RU2664319C2 |

| Устройство для резки глиняного бруса | 1979 |

|

SU827301A1 |

| Устройство для резки картона | 1990 |

|

SU1798201A1 |

| Устройство для обрезки листовогоМАТЕРиАлА | 1978 |

|

SU799969A1 |

| ВИБРАЦИОННАЯ УСТАНОВКА | 2011 |

|

RU2457095C1 |

Машина предназначена для резки рулонных полиграфических материалов на листы форматов заданной длины. Машина содержит основание, привод, включающий двигатель, муфту сцепления и механические передачи, стол приемный, механизм установки и подъема рулона, выводной вал, выбрасывающий валик, бумаговедущие валы, механизм резания, содержащий два вала, один из которых выполнен подвижным, а другой жестко закреплен на основании, и цилиндр мерный, кинематически связанный с приводом и вращающимся валом механизма резки таким образом, что за один оборот вращающегося вала проходит лист заданной длины формата. Вращение от вала передается цилиндру мерному посредством цепной передачи и пары сменных зубчатых колес. Муфта сцепления содержит внешний вращающийся корпус, на котором выполнены шкивы различного диаметра и неподвижный внутренний корпус, жестко соединенный с дополнительным рычагом. Рычаг соединен с основанием посредством дополнительной оси и снабжен механизмом регулирования и фиксации. Внутри неподвижного корпуса расположен полый вал. Внешний корпус и полый вал вращаются относительно неподвижного корпуса в подшипниках. Управление муфтой сцепления осуществляется посредством тяги. Предложенная конструкция машины обеспечивает снижение металлоемкости, повышение точности резки и повышение технологичности как в производстве, так и в эксплуатации. 4 ил.

Листорезная машина, содержащая основание, привод, включающий двигатель, муфту сцепления и механические передачи, стол приемный, механизм установки и подъема рулона, механизм резания, содержащий два вала, один из которых выполнен подвижным, а другой жестко закреплен на раме (основании) и два ножа, жестко закрепленных по одному на каждом валу, цилиндр мерный, кинематически связанный с приводом и вращающимся валом механизма резки таким образом, что за один оборот вращающегося вала проходит лист заданной длины формата, выводной вал, выбрасывающий валик и бумаговедущие валы, отличающаяся тем, что муфта сцепления расположена на дополнительном рычаге, который соединен с основанием посредством дополнительной оси и снабжен механизмом регулирования и фиксации, причем муфта сцепления содержит внешний вращающийся корпус, на котором выполнены шкивы различного диаметра и неподвижный внутренний корпус, жестко соединенный с дополнительным рычагом, и внутренний полый вал, на одном конце которого закреплен выходной шкив малого диаметра, а на другом - подвижный диск сцепления, установленный на полом валу с возможностью осевого перемещения относительно полого вала и с возможностью передачи крутящего момента полому валу посредством тяги, расположенной внутри полого вала с возможностью осевого перемещения синхронно с подвижным диском сцепления, который подпружинен в направлении осевого перемещения и прижат к внешнему вращающемуся корпусу, причем каждый из шкивов, выполненных на внешнем вращающемся корпусе, может быть поочередно соединен со шкивом двигателя посредством ременной передачи, вращающийся вал механизма резания соединен с выходным шкивом полого вала посредством ременной передачи, а также соединен с цилиндром мерным посредством кинематической цепи, состоящей из цепной передачи и пары сменных зубчатых колес, одно из которых установлено на промежуточном валу, другое - на цилиндре мерном, кроме того, вращающийся вал механизма резки выполнен с дебалансом таким образом, что дополнительный динамический крутящий момент на вращающемся валу механизма резания в момент выполнения реза составляет не менее (0,2...0,3) от крутящего момента на этом валу в установившемся движении привода, а механические параметры привода и дебаланса связаны уравнением

где Мэ.у. - крутящий момент на валу двигателя;

iм.п.- суммарное передаточное число механических передач;

ηмех - механический коэффициент полезного действия;

mg - неуравновешенная масса;

rg - радиус расположения неуравновешенной массы;

nmin - минимальная частота вращения вращающегося вала механизма резания;

g=9,81 м /с - ускорение свободного падения,

причем максимальное значение центробежной силы в момент реза составляет не менее 0,4...0,5 от величины нормальной составляющей силы резания, а ее вектор образует с плоскостью полотна разрезаемого материала угол 60...90°.

| АВТОМАТ ДЛЯ РЕЗКИ РУЛОННОЙ БУМАГИ И СПОСОБ НАСТРОЙКИ ЕГО МЕХАНИЗМА РЕЗАНИЯ | 2000 |

|

RU2160669C1 |

Авторы

Даты

2004-04-10—Публикация

2002-05-23—Подача