Изобретение относится к области целенаправленного изменения физико-химических свойств жидкостей полярной и неполярной природы в технологических процессах с жидкими средами.

Известен способ электрообработки жидкости, заключающийся в том, что на воду действуют постоянным электрическим током в электролизере с разноименными электродами, разделенными между собою полупроницаемой перегородкой (Изобретатель и рационализатор, № 2, 1981, с. 20). Однако в данном способе велики энергозатраты из-за электролиза происходит нежелательное растворение электродов, которые непосредственно контактируют с жидкостью.

Более близким по технической сущности к изобретению является способ электрообработки жидкости (патент № 2071950, 1997, М. кл. C 02 F 1/46), заключающийся в обработке ее постоянным электрическим полем в емкости из диэлектрического материала с разнополярными электродами; при этом один электрод помещен снаружи под днищем емкости, а другой внутри емкости над поверхностью жидкости в паровоздушной среде. Такой способ обеспечивает отсутствие электрического контакта потенциал задающих электродов с жидкостью.

Недостатком этого способа является низкая эффективность изменения физико-химических свойств жидкостей, в частности ионного состава растворов и дисперсного состава коллоидно-дисперсных систем. Кроме того, помещение верхнего электрода в емкость с паровоздушной прослойкой ограничивает круг электрообрабатываемых жидкостей из-за возможного воздушного пробоя при обработке воспламеняющихся жидкостей.

Задачей изобретения является повышение эффективности электрообработки без увеличения потребляемой мощности и расширение технологических возможностей способа. Это достигается тем, что в способе, включающим обработку жидкости электрическим полем в диэлектрической емкости разнополярными электродами, разделенными днищем емкости, под которым установлен один из электродов, жидкость изолируют от электродов диэлектрической перегородкой-крышкой, установленной над жидкостью. Второй электрод устанавливают над крышкой. В электрообрабатываемую жидкость вводят специально подбираемые добавки в дисперсном состоянии, которые могут изменять ионный состав, выделять присутствующие примеси, уменьшать или увеличивать их содержание.

Введение крышки емкости не оказывает уменьшающего действия на электрическое поле, ибо компенсируется повышением напряжения источника на 10-12%, вместе с тем исключается возможность электрического пробоя в системе, что позволяет расширить круг обрабатываемых жидкостей за счет возможности обработки воспламеняющихся жидкостей. Введение дисперсной добавки, когда она образует суспензию, проявляется усилением сорбционных процессов, когда “нежелательные” ионы осаждаются на частицах. Возможен противоположный эффект, когда электрическое поле способствует выделению ионов из добавки. И то, и другое изменяет исходный ионный состав жидкости. Электрическое поле стимулирует седиментацию коллоидных частиц, т.е. осуществляет очистку.

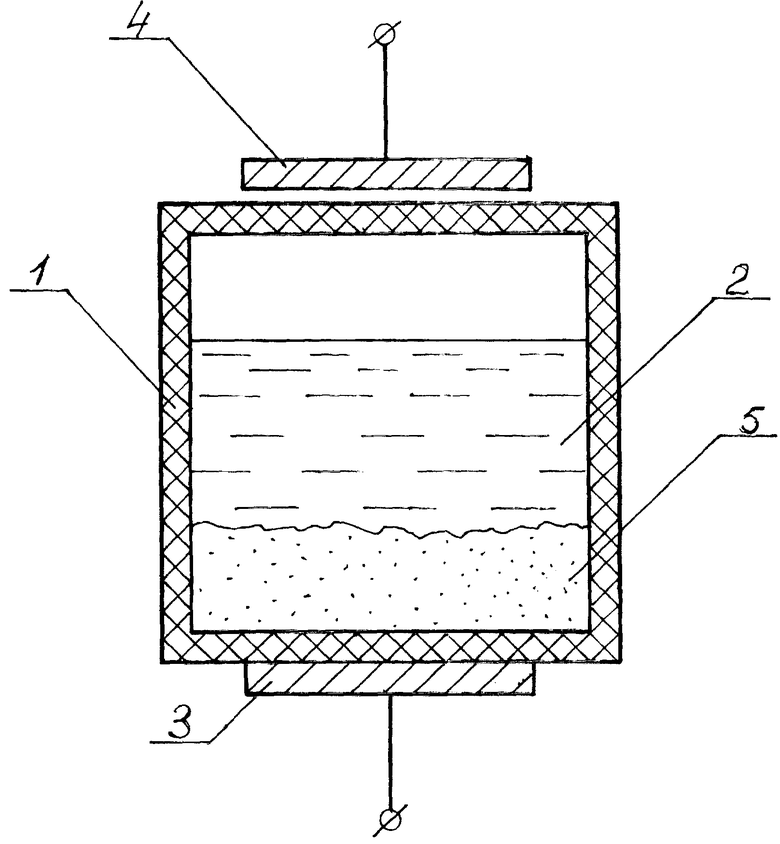

На чертеже представлена принципиальная схема устройства для реализации предложенного способа.

Устройство содержит диэлектрическую емкость 1 с электрообрабатываемой жидкостью 2. Под днищем емкости (перегородкой) установлен один потенциал - задающий электрод 3, сверху над крышкой размещен другой электрод 4. В емкость вводят вещество добавки 5, которое седиментирует на днище.

Пример:

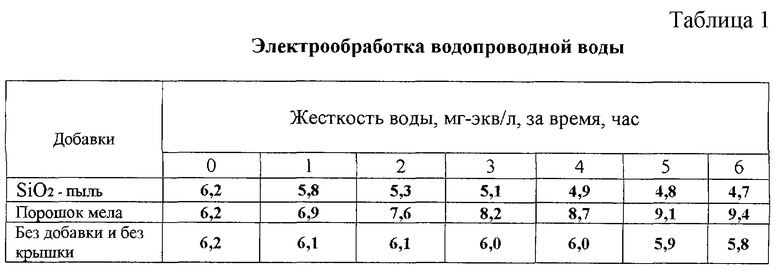

Электрообработке подвергалась полярная жидкость - водопроводная вода с общей жесткостью 6,2 мг-экв/л, в основном обусловленной ионами Са+2, и неполярная жидкость - отработавшее трансформаторное масло. Эффективность электрообработки воды определялась по изменению общей жесткости путем титрования с трилон Б, что характеризует изменение ионного состава.

Наличие нежелательных проводящих примесей в масле характеризовалось по изменению тангенса угла диэлектрических потерь (tg δ), определяемого при помощи измерительного моста на частоте 400 Гц.

Электрообработка обеих жидкостей проводилась в одинаковых условиях. Емкость 0,4 л была выполнена из технического стекла с одинаковой толщиной стенок, и верхней крышки 4 мм. Потенциалзадающие электроды располагались - один непосредственно под днищем, второй над крышкой с воздушным зазором 1,5-2 мм. Электроды подсоединялись к источнику постоянного напряжения 15 кВ. Электрообработка выполнялась с различными временными интервалами.

В качестве дисперсных добавок использовались SiO2 - пыль с удельной поверхностью 10,5 м2/г, издробленный технический мел в воде. В трансформаторное масло вводили порошок каолиновой глины.

Данные приведены в таблицах 1 и 2.

Таким образом, вода может изменять свой ионный состав в ту и другую сторону в зависимости от типа добавки. Электрическое поле способствует очистке минерального масла (уменьшает tg δ), что усиливается введением соответствующей дисперсной, сорбирующей добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРООБРАБОТКИ ЖИДКОСТИ | 1993 |

|

RU2071950C1 |

| СПОСОБ ЭЛЕКТРООБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2133709C1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗВРЕЖИВАНИЯ ЗАГРЯЗНЕННЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171788C1 |

| ЭЛЕКТРОКОАГУЛЯТОР | 2020 |

|

RU2765150C1 |

| Способ обработки бурового раствора и устройство для его осуществления | 1979 |

|

SU904364A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ ЖИДКИХ И ТЕКУЧИХ ПРОДУКТОВ | 1999 |

|

RU2157649C2 |

| КОЛОННА ЭЛЕКТРОФЛОТОСОРБЦИОННАЯ КЭФС-1 | 2005 |

|

RU2292307C2 |

| ДВИГАТЕЛЬНАЯ УСТАНОВКА | 2000 |

|

RU2190115C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПИЩЕВЫХ РАСТИТЕЛЬНЫХ МАСЕЛ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 2013 |

|

RU2518598C1 |

| Способ очистки алкилсалицилатной присадки к смазочным маслам | 1989 |

|

SU1728292A1 |

Изобретение относится к целенаправленному изменению физико-химических свойств жидкостей полярной и неполярной природы в технологических процессах с жидкими объектами. Жидкость, помещенную в диэлектрическую емкость, под днищем которой установлен один из электродов, изолируют от электрического контакта с верхним электродом диэлектрической перегородкой - крышкой. При этом в электрообрабатываемую жидкость вводят материал в твердом дисперсном состоянии. Технический результат состоит в повышении эффективности электрообработки. 2 табл., 1 ил.

Способ электрообработки жидкостей, включающий обработку их постоянным полем в диэлектрической емкости разнополярными электродами, разделенными перегородкой, в качестве которой используют днище емкости, под которым установлен один из электродов, отличающийся тем, что жидкость изолируют от электрического контакта дополнительной диэлектрической перегородкой, расположенной в емкости над жидкостью, при этом второй электрод устанавливают над дополнительной перегородкой, а в обрабатываемую жидкость вводят материал в твердом дисперсном состоянии.

| RU 3839176 A, 01.10.1974 | |||

| СПОСОБ ЭЛЕКТРООБРАБОТКИ ЖИДКОСТИ | 1993 |

|

RU2071950C1 |

| Устройство для разрушения эмульсии в электрическом поле | 1976 |

|

SU623281A1 |

Авторы

Даты

2004-04-10—Публикация

2001-07-20—Подача