Изобретение относится к технологии тонкой очистки присадок к смазочным маслам от механических примесей и может быть использовано для получения высоко- очистых неполярных жидкостей в нефтехимической,химическойи нефтеперерабатывающей промышленности.

Известен способ очистки высокощелочных присадок от механических примесей центрифугированием в растворе бензина.

Наиболее близким к изобретению является способ очистки алкилсалицилатной присадки к смазочным маслам путем элект- рофоретической обработки в режиме стаби- лизированного напряжения раствора присадки, содержащей 1 - 5% воды. Плотность тока завит от количества воды в присадке и время обработки зависит от степени

загрязненности присадки и может составлять 15 мин.

Недостатком известного способа является сложность регулирования процесса очистки, поскольку в режиме стабилизированного напряжения сила тока зависит от содержания воды в присадке. В реальных условиях концентрация воды в присадке колеблется в широких пределах, поэтому необходимо постоянно регулировать электрический режим очистки.

Цель изобретения - повышение производительности способа и снижение расхода электроэнергии.

Поставленная цель достигается тем, что согласно способу очистки алкилсалицилатной присадки к смазочным маслам путем электрофоретической обработки в присутствии воды, обработку проводят пульсируюVI

ю

00

ю о

ю

щим выпрямленным током объемной плотностью 1-25 А/мЗ.

Очистку присадки ведут в присутствии 0,5-10 мас.% воды, преимущественно при 4-8 мас.%. Вода необходима для зарядки 5 частиц механических примесей, поскольку в обезвоженной присадке частицы не заряжены. Вода обладает высокой теплотой смачивания и потому вытесняет с поверхности частиц молекулы присадки. В результате 10 происходит замена сольватной оболочки на гидратную, а частицы механических примесей приобретают электрокинетический по- тенщиал и электрофоретическую подвижность.15

Обработка присадки переменным током не эффективна, поскольку интервал между изменением полярности электродов при переменном токе недостаточен для транспорта заряженных частиц к поверхно- 20 сти электродов противоположной полярности и осаждения на них.

Наиболее эффективным для очистки присадки является применение выпрямленного пульсирующего тока с частотой пульса- 25 ций,близкой к 300, что достигается при использовании двухполупериодной схемы выпрямлений трехфазного электрического тока.

Процесс очистки ведут в режиме стаби- 30 лизированного тока.

Заданная объемная плотность тока поддерживается автоматически с помощью стабилизатора тока. При этом режиме процесс очистки не зависит от электропроводности 35 системы, которая может колебаться в широких пределах в зависимости от технологии приготовления присадки и содержания в ней воды.

Процесс очистки в режиме стабилизи- 40 рованного тока более экономичен и производителен по сравнению с процессом очистки при стабилизированном напряжении. Это объясняется тем, что скорость очистки непосредственно связана с величиной 45 силы тока, который представляет собой движение заряженных частиц. Поэтому стабилизация указанного параметра позволяет вести процесс очистки в оптимальном режиме, т.е. с наименьшими энергозатратами и 50 наибольшей производительностью.

Исходную присадку со стадии синтеза, содержащую воду и механические примеси, подают непрерывно или периодически в электрофоретический аппарат, выполнен- 55 ный по принципу плоского конденсатора.Предпочтительнее процесс очистки вести в непрерывном режиме. После заполнения аппарата включают источник постоянного тока и на электродах устанавливают

заданную плотность тока. Параметры и длительность электрообработки определяются, в основном, содержанием в присадке механических примесей и воды, а также зависят от величины электрокинетического потенциала твердых частиц. Рабочая область объемной плотности тока 1 - 25 А/м3, преимущественно 15 - 20.А/м3, продолжительность электрообработки от 10 до 120 мин.

Твердые частицы в алкилсалицилатной присадке имеют положительный заряд и осаждаются на катоде. После накопления на поверхности осадительных электродов слоя частиц механических примесей толщиной 5- 7 мм электроды очищают методом изменения полярности. Очищенную присадку выводят из аппарата периодически или непрерывно. Осадок механических примесей, как правило, выводят периодически.

Способ позволяет получить высокочистые присадки, он характеризуется низкими энергозатратами и высокой производительностью.

П р и м е р 1. Очистку алкилсалицилатной присадки ведут в режиме стабилизированного напряжения при постоянной напряженности электрического поля 0,6 кВ/см. Опыт проводят в электрофоре- тическом аппарате, имеющем форму прямоугольного сосуда с коническим днищем, рабочим объемом 1 дм . Аппарат снабжен пластинчатыми электродами, смонтированными в виде плоского конденсатора. Загрязненную присадку непрерывно подают в нижнюю часть аппарата, она проходит снизу вверх межэлектродное пространство, очищается от механических примесей и выводится из верхней части аппарата. Периодически, по мере накопления слоя осадка, поверхность осадительных электродов очищают методом изменения полярности. Осадок выводят из нижней конической части аппарата.

Исходная присадка содержит 6,9% механических примесей, 33,5% бензина и имеет степень загрязнения 9290 мг/ЮОг. Содержание воды в присадке изменяют от 3 до 8%, что соответствует колебаниям этого параметра в промышленных условиях. Чистоту выходящей из аппарата присадки непрерывно контролируют с помощью проточного нефелометрического прибора, связанного с регулирующим клапаном на линии подачи присадки в аппарат. При увеличении степени загрязнения присадки более 100мг/100г прибор автоматически снижает расход присадки.

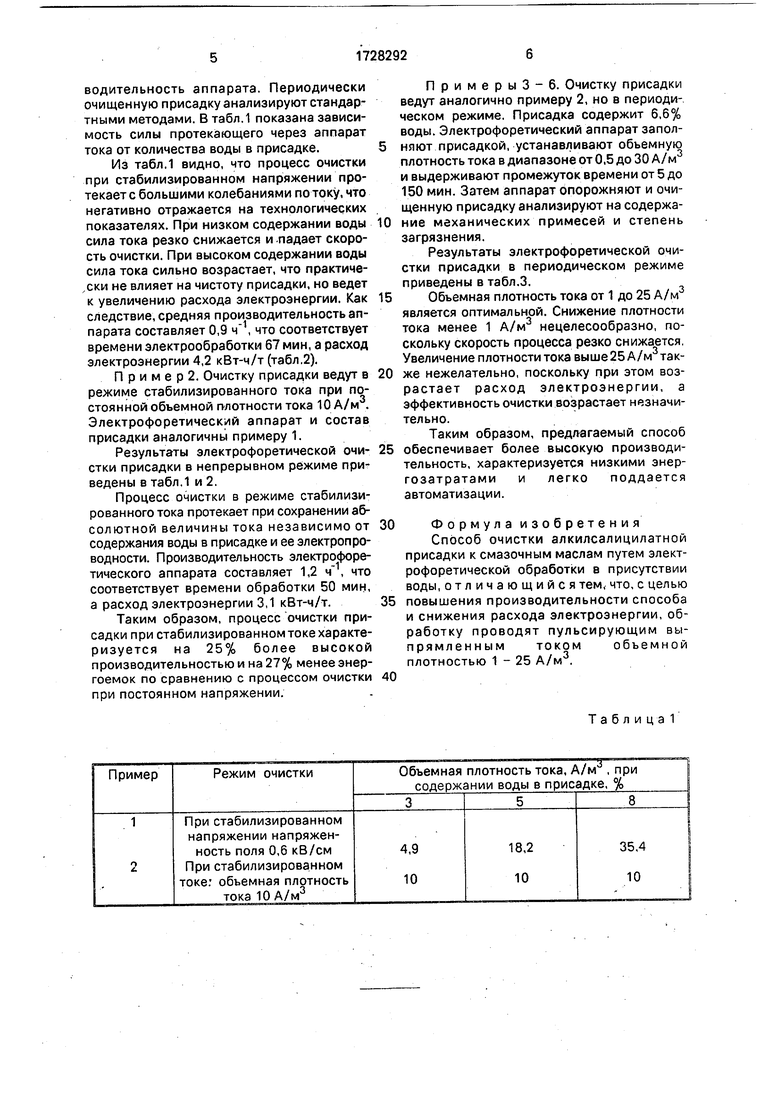

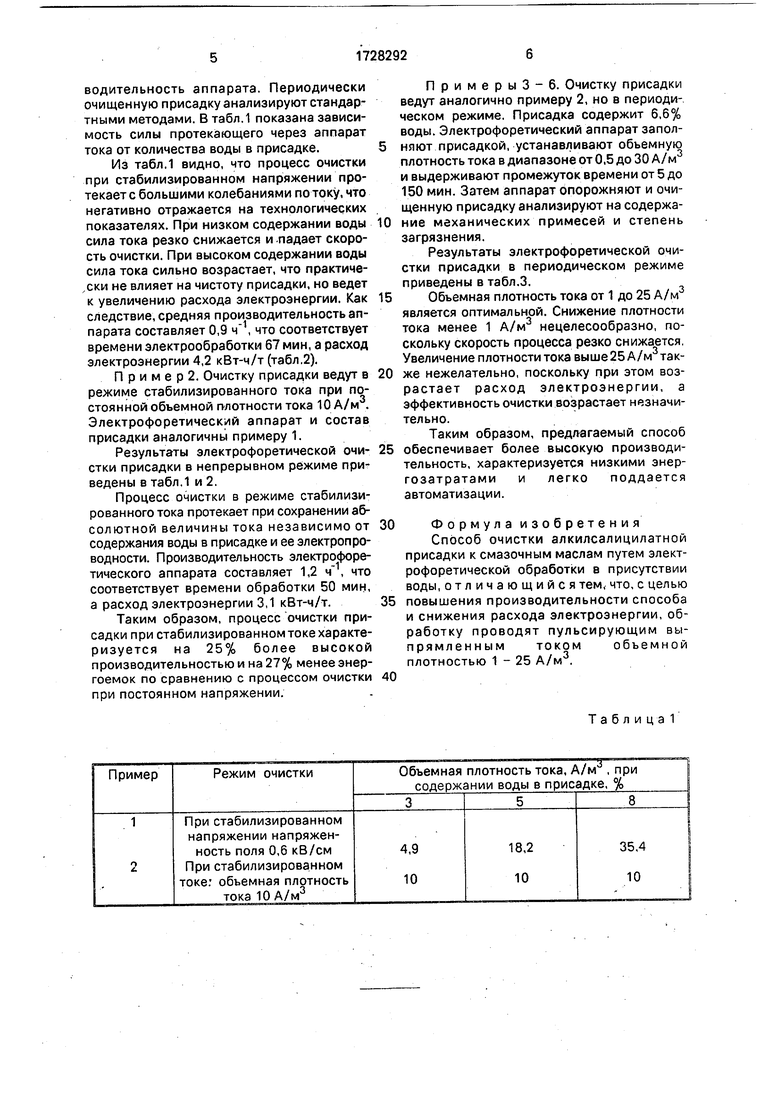

В процессе электрофореза измеряют силу тока, расход электроэнергии и производительность аппарата. Периодически очищенную присадку анализируют стандартными методами. В табл.1 показана зависимость силы протекающего через аппарат тока от количества воды в присадке.

Из табл.1 видно, что процесс очистки при стабилизированном напряжении протекаете большими колебаниями потоку, что негативно отражается на технологических показателях. При низком содержании воды сила тока резко снижается и .падает скорость очистки. При высоком содержании воды сила тока сильно возрастает, что практиче- ,ски не влияет на чистоту присадки, но ведет к увеличению расхода электроэнергии. Как следствие, средняя производительность аппарата составляет 0,9 , что соответствует времени электрообработки 67 мин, а расход электроэнергии 4,2 кВт-ч/т (табл.2).

П р и м е р 2. Очистку присадки ведут в режиме стабилизированного тока при постоянной объемной плотности тока 10 А/м . Электрофоретический аппарат и состав присадки аналогичны примеру 1.

Результаты электрофоретической очистки присадки в непрерывном режиме приведены в табл.1 и 2.

Процесс очистки в режиме стабилизированного тока протекает при сохранении аб- солютной величины тока независимо от содержания воды в присадке и ее электропроводности. Производительность электрофоре- тического аппарата составляет 1,2 ч , что соответствует времени обработки 50 мин, а расход электроэнергии 3,1 кВт-ч/т.

Таким образом, процесс очистки присадки при стабилизированном токе характеризуется на 25% более высокой производительностью и на 27% менее энергоемок по сравнению с процессом очистки при постоянном напряжении.

0

5

0

5

0

5

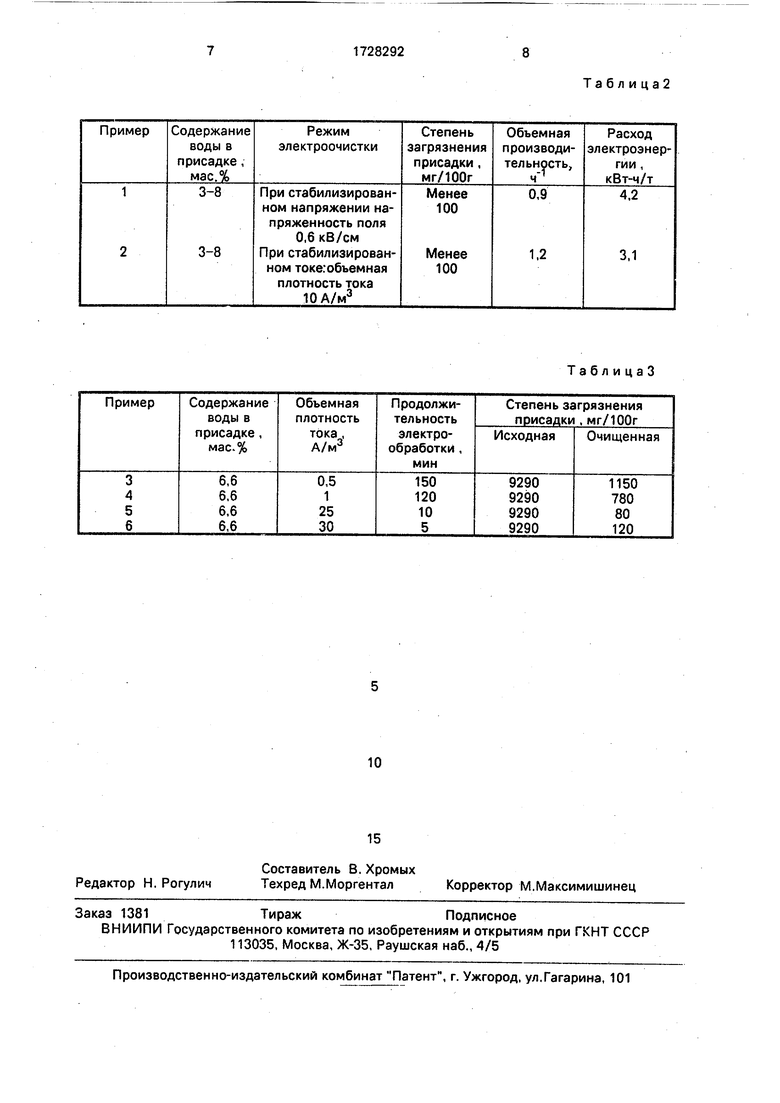

ПримерыЗ-6. Очистку присадки ведут аналогично примеру 2, но в периодическом режиме. Присадка содержит 6,6% воды. Электрофоретический аппарат заполняют присадкой, устанавливают объемную плотность тока в диапазоне от 0,5 до 30 А/м3 и выдерживают промежуток времени от 5 до 150 мин. Затем аппарат опорожняют и очищенную присадку анализируют на содержание механических примесей и степень загрязнения.

Результаты электрофоретической очистки присадки в периодическом режиме приведены в табл.3.

Объемная плотность тока от 1 до 25 А/м3 является оптимальной. Снижение плотности тока менее 1 А/м3 нецелесообразно, поскольку скорость процесса резко снижается, Увеличение плотности тока выше 25 А/м3 также нежелательно, поскольку при этом возрастает расход электроэнергии, а эффективность очистки возрастает незначительно.

Таким образом, предлагаемый способ обеспечивает более высокую производительность, характеризуется низкими энергозатратами и легко поддается автоматизации.

Формула изобретения Способ очистки алкилсалицилатной присадки к смазочным маслам путем электрофоретической обработки в присутствии воды, отличающийся тем, что, с целью повышения производительности способа и снижения расхода электроэнергии, обработку проводят пульсирующим выпрямленным током объемной плотностью 1-25 А/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| Способ получения алкилсалицилатной присадки к смазочным маслам | 1982 |

|

SU1155614A1 |

| Способ получения присадок к смазочным маслам | 1976 |

|

SU792927A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| Способ определения моющих свойств присадок в работавших моторных маслах | 1983 |

|

SU1081485A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| Способ получения алкилсалицилатной присадки к смазочным маслам | 1973 |

|

SU476307A1 |

| Способ получения малозольной алкилсалицилатной детергентно-диспергирующей присадки к маслам | 2015 |

|

RU2611431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНЫХ АЛКИЛСАЛИЦИЛАТНЫХ ПРИСАДОК К СМАЗОЧНЫМ МАСЛАМ | 2001 |

|

RU2188849C1 |

Изобретение касается способа тонкой очистки присадок к смазочным маслам от механических примесей и может быть использовано для получения высокочистых неполярных жидкостей в нефтехимической, химической и нефтеперерабатывающей промышленности. Цель - повышение производительности способа и снижение расхода электроэнергии. Способ заключается в том, что проводят обработку присадок в присутствии воды пульсирующим выпрямленным током объемной плотностью 1 - 25 А/м3. Способ позволяет увеличить производительность на 25% и снизить электроемкость на 27%. 3 табл.

Таблица

Таблица2

ТаблицаЗ

| Повышение качества смазочных материалов и эффективности их применения | |||

| - М., 1977.С.170- 178 | |||

| Нефтепереработка и нефтехимия, М., 1987, №2,с.14-18. |

Авторы

Даты

1992-04-23—Публикация

1989-04-25—Подача