2. Устройство для. осуществления способа по п. If включающее желоб, положительный и отрицательный электроды, установленные в желобе, соединенные с источником постоянного тока отличающееся тем, что положительный электрод установлен в месте минимальной скорости потока бурового раствора перпендикулярно направлению осаждения частиц твердой фазы и выполнен в виде металлической плиты с размещенными на ней в шахматном порядке шипами и металлической пластины с отверстиями для шипов, причем длина гаипов равна толщине корки из твердой фазы, а отрицаiтельный электрод установлен в желобе под углом к потоку необработанного раствора и выполнен в виде гофрированной металлической ленты с поперечными прорезями на ее поверхности и направляюишми потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки бурового раствора | 1980 |

|

SU899841A1 |

| Устройство для обработки бурового раствора | 1982 |

|

SU1134697A1 |

| Способ обработки бурового раствора в электрическом поле постоянного тока | 1983 |

|

SU1121384A1 |

| Устройство для регулирования параметров бурового раствора | 1976 |

|

SU746082A1 |

| Способ регулирования физико-химических свойств бурового раствора | 1979 |

|

SU1035047A1 |

| Способ обработки бурового раствора | 1974 |

|

SU929682A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1979 |

|

SU904370A1 |

| Способ обработки бурового раствора | 1981 |

|

SU996425A1 |

| Способ регулирования свойств бурового раствора в процессе циркуляции | 1980 |

|

SU1059124A1 |

| Способ цементирования скважин | 1980 |

|

SU1134699A1 |

1. Способ .обработки бурового раствора преимущественно, в зоне отрицательного электрода злектролизера, отличающийся тем, что, с целью повытения качества обработки , за счет упорядочения направленности электрохимических реакций в растворе и предотвращения поступления в него продуктов .кислых реакций, напряжение на электродах повышают до образования в зоне положительного электрода малопроницаёмой корки из частиц твердой фазы раствора, после чего напряжение увеличивают до величиил электрохимического разложения данной i дисперсионной среды в зоне отрица. тельного электрода. (Л КО о 1 00 О5 4:

1

Изобретение относится к способам обработки бурового раствора для регулирования его свойств и состояния при бурении нефтяных и газовых сквалсин и может найти применение в нефтегазодобыче и геологоразведке.

Известен способ бурового раствора с целью регулирования его свойств и параметров путем ввода в раствор химических реагентов С 13.

Недостатком известного способа является то, что.практически всв химические реагенты, применяемые в бурении при использовании их по одному назначению, оказывают побочное отрицательное воздействие на другие параметры раствора.

Известен способiэлектрообработки бурового раствора в зоне одного из электродов с целью повышения качества очистки раствора от излишней глинистой фазы путем обработки большей части раствора в зоне положительного электрода С21

В известном способе недостатком является то, что, хотя часть раствора и проходит через зону отрицательного электрода, однако воздействие на раствор отрицательного электрического поля весьма мало, т.е. большая часть раствора проходит через зону положительного электрода и в раствор, кроме того, поступают- нродукты окислительных реакций, обравующиеся в зоне положительного элект рода, что резко снижает восстановительную способность обработанного бурового раствора.

Известно устройство для очистки , бурового раствора, выполненное в виде электролизера, содержащего корпус - отрицательный электрод, в котором циркулирует буровой раствор, и положительньп электрод, выполненный из диэлектрического материала в виде перфорированных трубок, заполненных циркулирующей -жидкостью, выпол- .

няющей роль электрода Сз 1

Недостатком устройства является его конструктивная сложность, малая производительность, наличие специальных полупроницаемых перегородок и

5 малая степень активизации восстановительных свойств раствора.

Цепью изобретения является повышение качества обработки раствора за счет упорядочения направленности

0 электрохимических реакций в растворе и предотвращение поступления в него продуктов кислых реакций.

Поставленная цель достигается тем, что напряжение на электродах повы5 юают до образования в зоне положительного электрода малопроницаемой корки из частиц твердой фазы раство- ра, после чего напряжение увеличивают до величины электрохимического разложения данной дисперсионной среды в зоне отрицательного электрода.

Способ реализуется в устройстве, положительный электрод которого установлен в месте минимальной скорости потока бурового раствора перпендикулярно направлению седиментационного осаждения частиц твердой фазы и выполнен в виде металлической плиты с размещенными на ней в шахматном порядке шипами и металлической пластины с отверстиями для шипов, причем длина шипов равна толщине кор ки из твердой фазы, а отрицательный электрод установлен в желобе под у лом к потоку необработанного раство ра и выполнен в виде гофрированной металлической ленты с поперечными прорезями на ее поверхности и напра ляющими потока. Сущность изобретения заключается в следующем. Буровой раствор представляет собой сложную гетерогенную полидисперекую систему, в которую в качест ве дисперсной фазы входят минеральные частвды глины и барита, дис персионно ii среда в рзстворенном виде присутствуют молекулы полиэлектр литов (высокомолекулярных соединений ВМС и низкомолекулярных соеди)нений - НМС). При униполярной элект рообработке бурового раствора, сущность которого заключается в том, чти большую часть объема жидкости (до 90%) обрабатрлвают в зоне элект рода одной полярности, например от рицательного, вода, находящаяся в растворе, насыщается свободными гид роксильными группами ОН, образующими с молекулами воды долгоживу щиё комплексы типа Н,ОГ . Восстановительная способность дисперсионной ср.еды и определяется, в первую очередь, концентрацией типа Н- О и их активностью, т.е. уро нем энергии гидратированных электронов. Этим же объясняется и снижение силы внутреннего трения перемещаюцихся слоев жидкости вследствие их электростатического отталкивания что ведет к снижению вязкости раств ра. Так экспериментальными .исследов .ниями в СредАзНИИГаэе установлено, что при униполярной обработке водны растворов неорганических веществ вя кость растворов снижается на 3-5%. Дисперсионная фаза бурового раствор представлена в основном глинистыми минерапаь«, такими, как монтмориллонит, каолинит, вермикулит, палыгорскит, гидрослюда и т.д., в состав которых входят амфотермле Соединения, включающие кислый (S10-) и основной (AfjO компоненты. В химический состав глин входят окислы железа, титана, кальция и другие, но основным являются окислы кремния и алюминия. Обычно в водных растворах вещества, находящиеся на поверхности глинистых частиц, диссоциируют. В результате взаимодействия с водой на поверхности глинистых частиц образуются силаноль- ные группы SiОН, например, по реакции . , 2(-SiO)(-SiOH) Возникшее пов ерхностное соединение поликремнекислота способна к частичной диссоциации в воде по киСлотному типу: -SOH StO. Образующиеся ионы Н (фактически НкО) переходят в жидкую фазу, но, вследствиекулоновского взаимодействия с ионами -S10 образуют внеш1пою обкладку в растворе у поверхности твердой фазы. Возникает двойной электрический слой с внутренней обкладкой, состоящий из -SiО. Потенциалоопределяющими в этом случае будут ионы, влияющие на степень диссоциации ОН Группы, а именно и ОН, активность которых в растворе связана с величи- ной ионного произведения воды (0,,-«-Ojj ), Tve; на знак заряда поверхности твердой глинистой частицы оказьгоает основное влияние величина рН дисперсионной среды. Таким образом, гидроксильные групша и гидратированные электроны вступают в химические реакции с дисперсной фазой полидисперсной системы, увеличивая ее общий восстановительный потенциал. Как показали результаты исследования воды, катионы и анионы расположены в ряды: , OH.GO-2 X cHjCooS Количество молекул воды, связанной с поверхностью твердой фазы, в значительной степени зависит от приро- ДЦ4 катионов, находящихся на этой поверхности. Однако повьшеиная активность коьшлёксов Н«0л , обусловленная не только их концентрацией, но и энергией активации химическихреак1шй восстановления, выступает в роли фактора, уменьшающего число молекул воды, связанной с катионами, за счет компенсации их электрического заряда меньшим числом молекул воды, чем в случае нейтральной, иаход5щейся в состоянии термодинамического равновесия с окружающей средой, системой. Высокая гидрофильность плоских граней силикатных минералов объясняется также образованием водородных связей между молеку лами воды и поверхностными гру пами минерала, входящими в состав силанольных групп Si-ОН. Но отрицательный заряд комплексов Н,0 резк уменьшает число молекул воды,- жестко связанных с поверхностью твердой фазы, которая в результате поглощения гидратированных электронов дефе тамй кристаллической решетки также приобретает отрицательный заряд. Слои гидратационной жидкости, окру.жающие гидрофильную поверхность тве дых частиц, становятся более подвиж в результате действия мощных электростатических сил отталкивания возникающих между одноименнозаряженными макро- и микроскопическими объектами системы. Поведение молекул полиэлектролитов, которыми являются практически все применяемые в настоящее время химические реагенты - стабилизаторы, в условиях униполярной электрообработки также связано с изменение степени их ионизации и приобретением отрицательного заряда различными структурными звеньями молекулярной цепи, что обусловлено реакциями с комплексами (пс редством водородных связей) и гидратированными электронами. В то же время молекулы воды, окружающие полярные группы микромолекул полиэлектролитов (вМС), обретают гораздо большую подвижность за счет эффективности действующих сил кулоновско го взаимодействия между одноименно заряженными низкомолекулярными иона /ми и частицами ( , ОН, бод) и ионизированными группами молекул ВМС. Этим и объясняется повьппенное водоотделение (водоотдача) из системы (бурового раствора), подвергнутой воздействию униполярной .электрообработки в зоне отрицательного электрода в условиях фильтрова ния ее через пористую перегородку в отсутствии возможности энергетического (электрического) взаимодействия с окружающей средой. Таким образом, обрабатывая большую часть бурового раствора в зрне отрицательного электрода можно резко повысить восстановительную актив ность бурового раствора за исключением некоторой небольшой его части, которой приходится жертвовать ради обеспечения электрического контакта между электродами системы. Однако применение известных униполярных электролизов снижает эффективность процесса, так как применение полупроницаемых перегородок или электропроводных жидкостей, препятствующих поступлению продуктов окислительных реакций из зоны положительного электрода в общий обмен раствора, не только усложняет конструкцию электролизера, но и замедляет процессы ионообмеиа и восстановительноокислительных реакций. В изобратс,т-1,г Б качестве полупроницаемой перегородки,, препятствующей поступлению в раствор продуктов окислительных реакций из зоны положительного электрода, используют- защитную глинистую корку, которую создают на поверхности положительного электрода. Для этого положительный электрод устанавливают в месте наи меньших скоростей потока бурового раствора и перпендикулярно направлению седиментационного осаждения твердых частиц. Кроме того, в первоначальный момент обработки бурового раствора создают между электродами электрическое низковольтное поле по величина мегшше, чем необходимо для возникновеьшя электрохимических ре акций в буровом растворе, но доста™ точное для возникновения электрофоретических процессов, тем более, что частицы твердой фазы, особенно глинистой, несут на своих поверхностях отрицательный заряд и, благодаря этому, отлагаются на поверхности положительного электрода, Комплекс седиментационных и электрофоретических процессов способствует формированию плотной защитной корки, покрывающей всю поверхность положительнрго электрода за наиболее ко роткий по сравнению с другими форми - . рованиямн такого слоя период времени. Защитный слой корки на положительном электроде не только полностью изолирует возможность проникновения продуктов электродинамических реакций из зоны положительного электрода в обрабатываемый раствор,-НО и S значительной степени предохраняет положительной электрод отэлектрохимического разрушения ,и э значительной степени снижает скорость этого процесса.

После того, как глинистая корка нарастет на положительном электроде до заданной величины, напряжение между электродами увеличивают до величины, обеспечивающей наиболее интенсивное электрохимическое разложение дисперсионной среды в зоне отрицательного электрода, что интенсифицирует процесс поступления в раствор групп , образующих с молекулами воды комплексы Н-О , и гидратированных электродов.

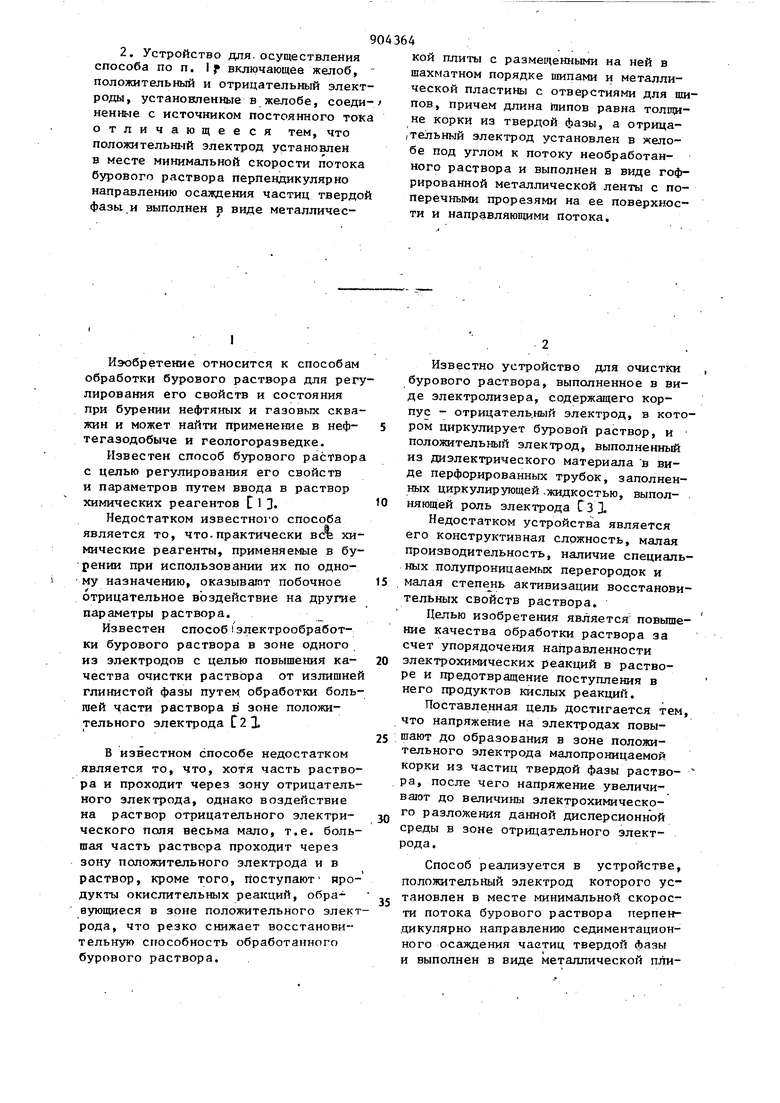

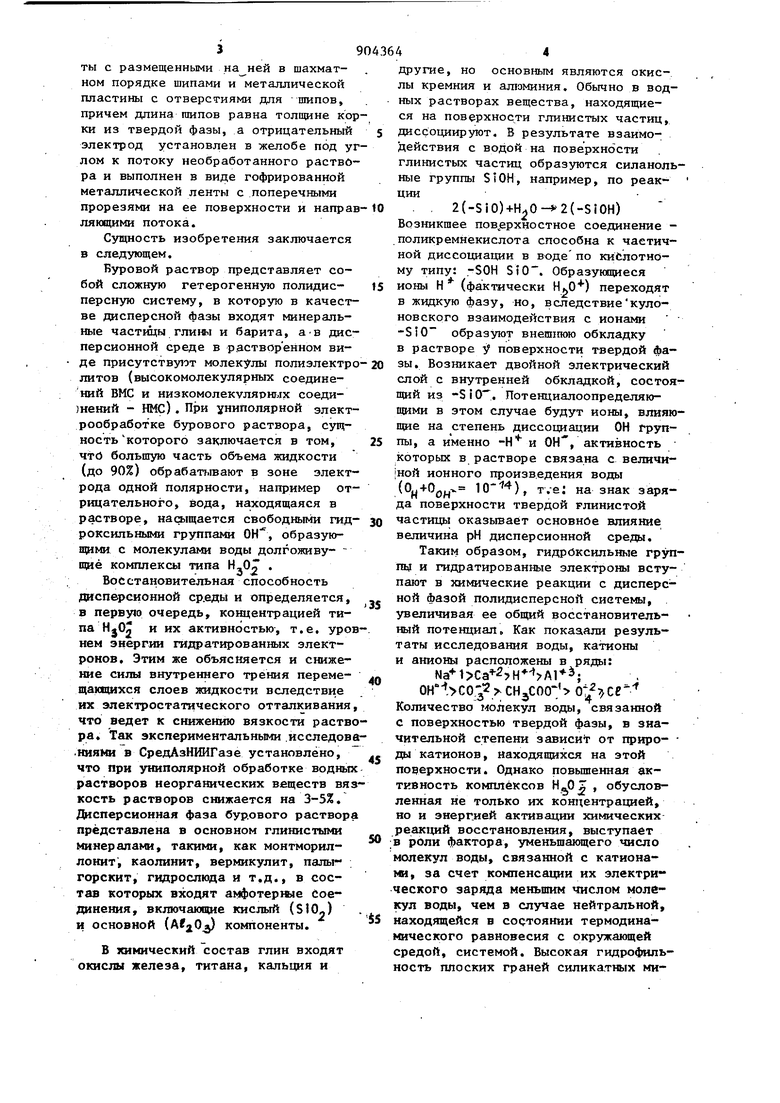

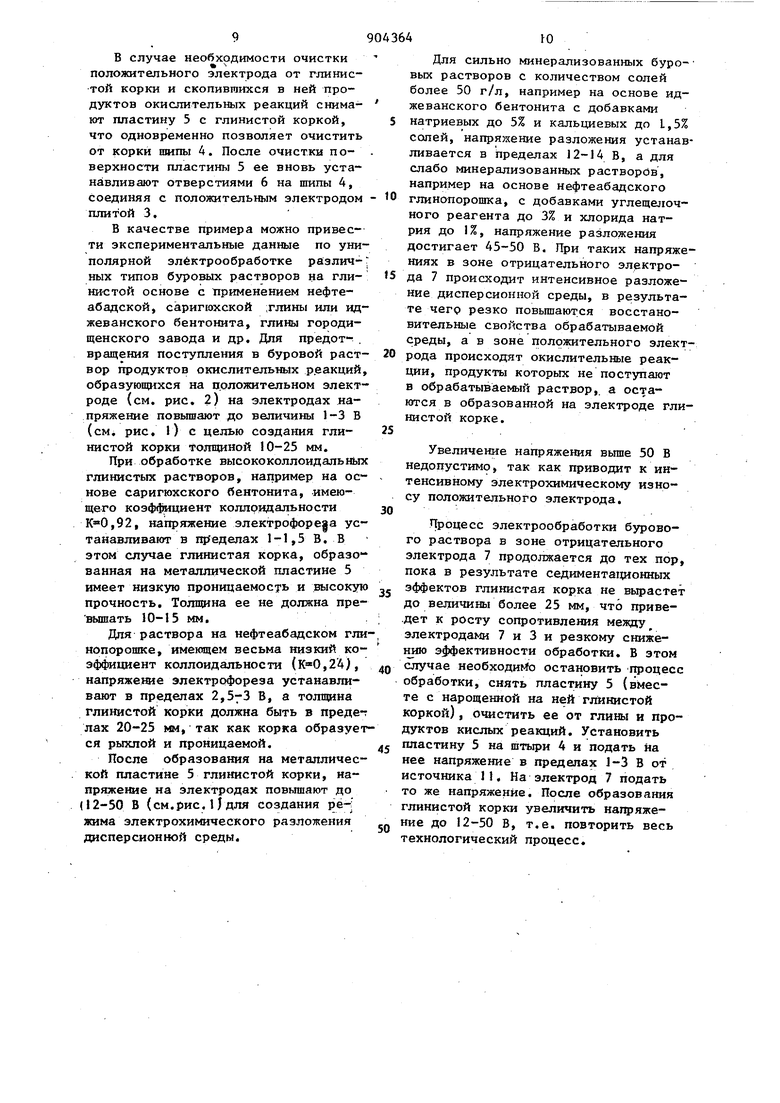

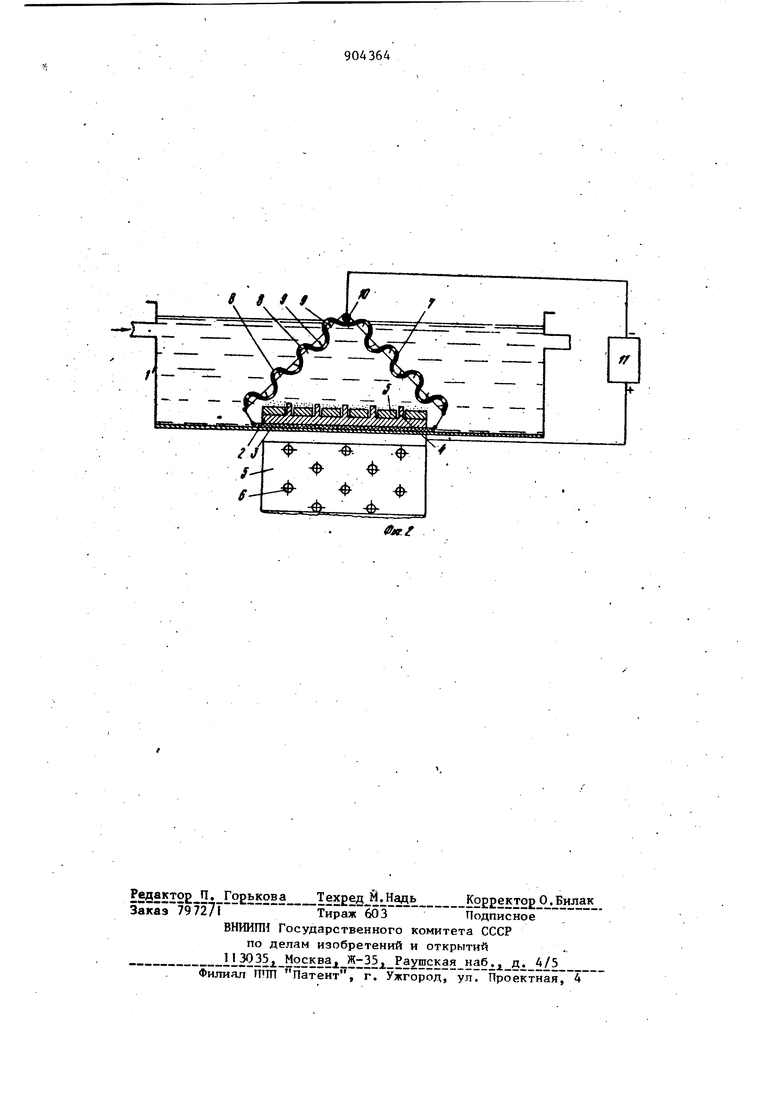

На фиг. 1 показана кривая, характеризующая ступенчатое регулирование напряжения на электродах; на фиг. 2 - схема устройства для реализации способа.

Устройство состоит из желоба 1, на дне которого на диэлектрической прокладке 2 установлен положительный электрод, состоящий из металлической плиты 3 с размещенными на ней в шахматном порядке шипами 4 и надетой на плиту 3 металлической пластины 5 с отверстиями 6 для шипов 4. Отрицательный электрод 7 вьшолнен из гофрированной металлической ленты под углом к потоку раствора и имеет на своей поверхности прорези 8 и направляющие 9 .

Отрицательный электрод 7, вьтолненный из двух половин, соединеншлх между собой шарнирст 10, за.крепляется на диэлектрической прокладке 2 и соединен с отрицательным полюсом источника 11 постоянного тока, а положительный электрод - с положительным полюсом.

Устройство работает следующим образом,

В начальный момент обработки бурО вого раствора между отрицательным 7 и положительным электродами от источника 11 постоянного тока подается низкое напряжение, порядка 1,5-3 В, которое достаточно дл возникновения электрофоретического эффекта, но недостаточно для возникновения электрохимических реакций в буровом растворе.

На пластине 5 и шипах 4 появится положительный потенциал, в результате чего отрицательно заряженные твердые частицы начнут осаждаться на электроде. Кроме того, процесс осаждения твердых частиц (как заряженных, так и нейтральных - барит), усТкоряется за счет седа ментации твер дои фазы на поверхность пластины

5 в результате расположения ее на дне желоба 1, т.е. в месте наименьшей скорости движения потока бурового раствора и в направлении, перпендикулярном седиментационному (под действием сил гравитации) осаждению твердой фазы.

4 на поверхности плиты 3 и выступающие через отверстия 6 над

10 поверхностью пластины 5 увеличивают

активную площадь положительного электрода, препятствуют смыву ос.ажденных частиц твердой фазы с,поверхности пластины 5 и являются регулирующей отметкой толщины глинистой корки. Если в процессе осаждения твердой фазы корка будет образовываться выше длины гаипа 4, то излишек ее будет смываться потоком бурового

Регулировка толщины глинистой корки необходима для установления оптимального режима униполярной электрообработки бурового раствора в зоне 25 отрицательного электрода для; различных типов растворов, а также для различных целей обработки. После того, как- глинистая корка нарастет на положительном электроде до заданной

30 величины, напряжение на -электродах поднимают до величины, обеспечивающей оптимальный режим электрохимических реакций в обрабатьгеаемом буровом растворе.

,|j На фиг. 1 показан график, режима работы установки для электрообработ- . ки в униполярном электролизере бурового раствора на основе нефтеабадского глинопорошка В начале обработки в течение 2-4 мин поддерткивают напряжение на электродах не выще 1,5-3 В, до формирования корки. Затем напряжение поднимают до 20-40 В, при котором ведут обработку почти

5 всего объема раствора в зоне отрицательного .электрода 7.

Поверхность электрода 7 (см. фиг. 2) вьтолнена гофрированной для увеличения площади поверхности элект-

5Q рода, чтобы весь объем бурового раствора попадал в зону обработки. Для этого по поверхности электрода 7 выполнены прорези 8, куда входит поток бурового раствора, и направляющие 9 дпя искривления траектории дви,жения потока раствора с целью перемещения слоев раствора относитель-. но друг друга и по отношению к поверхности отрицательного электрода 7. В случае необходимости очистки положительного электрода от глинистой корки и скопившихся в ней продуктов окислительных реакций снимают пластину 5 с глинистой коркой, что одновременно позволяет очистить от корки ПИПЫ 4. После очистки поверхности пластины 5 ее вновь устанавливают отверстиями 6 на шипы 4, соединяя с положительным электродом плитой 3, В качестве примера можно привести экспериментальные данные по униполярной элёктрообработке ра:зличных типов буровых растворов на глинистой основе с применением нефтеабадской, саригюхской ;глины или иджеванского бентонита, глины городищенского завода и др. Для предот- . вращения поступления в буровой раствор продуктов окислительных р.еакций, образующихся на доложительном электроде (см. рис. 2) на электродах напряжение повышают до величины 1-3 В (см. рис, l) с целью создания глинистой корки толщиной 10-25 мм. При обработке высококоллоидальных глинистых растворов, например на ос нове саригюхского бентонита, имеющего коэффициент коллридальности ,92, напряжение электрофоре|а устанавливают в пр еделах 1-1,5 В. В этом случае глинистая корка, образованная на металлической пластине 5 имеет низкую проницаемость и высокую прочность. Толщина ее не должна превыюать 10-15 мм. Для раствора на нефтеабадском гли нопорошке, имеющем весьма низкий коэффициент коллоидальности (,2А), напряже1адв электрофореза устанавливают в пределах 2, В, а толщина глинистой корки должна быть в пределах 20-25 мм, так как корка образует ся рыхлой и проницаемой. После образования на металлической пластине 5 глинистой корки, напряжею1е на электродах повышают до (12-50 В (см.рис. 1 j для создания pe-j жима электрохимического разложения дисперсионной среды. Для сильно минерализованных буро- вых растворов с количеством солей более 50 г/л, например на основе иджеванского бентонита с добавками натриевых до 5% и кальциевых до 1,5% сопей, напряжение разложения устанавливается в пределах 12-14 В, а для слабо минерализованных растворив, например на основе нефтеабадского глинопорошка, с добавками углещелочного реагента до 3% и хлорида натрия до 1%, напряжение разложения достигает 45-50 В. При таких напряжениях в зоне отрицательного электрода 7 происходит интенсивное разложение дисперсионной среды, в результате чего резко повьш1аются восстановительные свойства обрабатываемой среды, а в зоне положительного электрода происходит окислительные реакции, продукты которых не поступают в обрабатываемы раствор, а остаются в образованной на электроде глинистой корке. Увеличение напряжения вьппе 50 В недопустимо, так как приводит к интенсивному электрохимическому износу положительного электрода. Процесс электрообработки бурового раствора в зоне отрицательного электрода 7 продолжается до тех пор, пока в результате седиментатщонных эффектов глинистая корка не вырастет до величины более 25 мм, что приве.дет к росту сопротивления между электродами 7 и 3 и резкому снижению эффективности обработки, В этом случае необходимо остановить процесс обработки, снять пластину 5 (вместе с нарощенной на ней глинистой коркой), о«шстить ее от глины и продуктов кислых реакций. Установить пластину 5 на штыри 4 и подать На нее напряжение в пределах 1-3 В от источника 11. На электрод 7 подать то же напряжение. После образования глинистой корки увеличить напряжение до 12-50 В, т.е. повторить весь технологический процесс.

Авторы

Даты

1983-08-15—Публикация

1979-03-26—Подача