Изобретение относится к способу контроля укупоренных емкостей, например контроля остаточного воздушного объема или качества и герметичности затворов, установленных на емкостях. При этом в затворе возбуждают механические колебания, механические колебания анализируют, получают данные измерений, которые сравнивают с заданными значениями для приемлемых затворов, и формируют сигнал, показывающий, соответствует ли измеренное значение значению для приемлемого затвора.

Из DE-A-4004965 известен способ контроля вакуумных затворов с пружинящей крышкой, в частности вакуумных резьбовых затворов, на герметичность их установки. В крышке затвора генерируют механические колебания, колебания обрабатывают и оценивают их частоту, длительность периода и/или затухание и определяют по ним величину разрежения в емкости.

Из US-A-5353631 известен аналогичный способ измерения внутреннего давления в укупоренной емкости, при котором ударяют по стенке емкости, записывают колебательный спектр генерированных за счет этого механических колебаний и сравнивают его с предварительно записанным колебательным спектром емкостей с известными внутренними давлениями.

На практике трудности возникают из-за того, что предприятие по разливу напитков приобретает заготовки резьбовых затворов или кронен-пробок у различных изготовителей, и заготовки отдельных изготовителей отличаются друг от друга по составу или толщине материала или нанесенному на внутреннюю сторону затвора компаунду. Такие отклонения могут возникнуть также в разных партиях одного и того же изготовителя. Эти отклонения приводят к тому, что определенная измеренная частота (колебаний) у затворов одного изготовителя может лежать в приемлемом диапазоне, а у затворов другого изготовителя - в неприемлемом диапазоне, так что зачастую невозможно сделать надежные выводы о затворе.

В основе изобретения лежит задача повышения надежности описанного выше способа контроля затворов для емкостей.

Согласно изобретению эта задача решается за счет того, что механические колебательные свойства затворов дополнительно определяют до их установки на емкостях, а приемлемый диапазон значений, определяемых после установки затворов на емкостях, выбирают в зависимости от колебательных свойств, которые были определены до установки затворов.

Посредством первого производимого до установки затворов контроля заготовок можно, например, за счет измерения частоты определить толщину материала или за счет измерения затухания - толщину слоя компаунда. Оказалось, что затворы, изготовляемые из заготовок, имеющих одинаковую толщину и состав материала, толщину компаунда и т.д., при втором контроле дают данные измерений, имеющие разброс лишь в очень узком диапазоне, если затвор "сидит" надлежащим образом, а внутреннее давление, уровень наполнения и т.д. в норме. Трудности, возникающие на практике из-за того что заготовки затворов отличаются друг от друга, можно устранить тем, что сначала при первом контроле, производимом до установки затворов на емкостях, исследуют свойства заготовок затворов. Для этого достаточно установить колебательные свойства заготовок, например частоту механических колебаний и их затухание. С помощью таблиц значений, в которых сопоставляют колебательные признаки, полученные до и после установки затворов, можно установить очень узкий диапазон приемлемых данных измерений для большого числа отличающихся друг от друга затворов.

В принципе, возможны две формы реализации способа согласно изобретению.

В первой форме исходят из того, что приходится иметь дело с ограниченным числом различных типов заготовок затворов, например четырьмя. Первый контроль затворов производят с целью установить, о каком типе затвора идет речь. При втором контроле, производимом после установки затвора, устанавливают, имеет ли данный затвор значения колебательных свойств в пределах действующего для этого типа диапазона приемлемых значений.

У второй формы реализации при первом контроле заготовки затвора измеряют определенные колебательные признаки, например собственную частоту колебаний и интегральную амплитуду. Для второго измерения выбирают приемлемые значения или диапазоны значений в зависимости от значений, измеренных при первом контроле, например повышение частоты на 10-20% или сдвиг частоты на 500 Гц и уменьшение интегральной амплитуды на 30%. Между значениями первого и второго измерений проводят предварительно установленную эмпирическим путем корреляцию.

Обе формы реализации могут быть скомбинированы таким образом, что при первом контроле заготовки затворов различают по типам, а затем для каждого типа применяют определенную корреляцию между данными измерений при первом и втором контроле.

Способ согласно изобретению особенно пригоден для усовершенствования описанного в более ранней заявке DE 19736869.7 способа определения воздушного объема и, тем самым, определения остаточного кислорода в бутылках с напитками. Этот контроль важен прежде всего для пива. При описанном в заявке DE 19736869.7 способе анализ механических колебаний осуществляют непосредственно после установки затвора, прежде чем в емкости произойдет существенное изменение внутреннего давления. Этот анализ колебаний является в способе согласно изобретению вторым контролем.

Способ согласно изобретению применим также для контроля, при котором механические колебания анализируют и оценивают только по истечении определенного промежутка времени после установки затвора. Предпосылкой этого является возможность слежения за движением затвора и бутылки, на которой его устанавливают. Для этого существуют известные способы, применяемые для слежения за бутылкой от инспекционного устройства к выводному устройству.

В частности, при контроле затвора на плотность посадки целесообразно произвести второй контроль или дополнительный контроль после установки затвора, с тем чтобы можно было установить произошедшее тем временем изменение давления. Например, может быть необходимым измерение внутреннего давления до и после пастеризации содержимого емкости. В пастеризаторе находится при этом большое число емкостей в хаотичном порядке. Для того чтобы можно было, тем не менее, идентифицировать отдельные емкости, их следует маркировать. Для этого затворы или укупоренные бутылки могут быть снабжены маркировкой в виде открытого текста или штрих-кода. Эта маркировка может быть видимой или обнаруживаемой, например, только в ультрафиолетовом свете. Особенно пригодна магнитная маркировка, описанная в одновременно поданной международной заявке "Способ контроля затворов емкостей" (DE 19834185.7).

Способ согласно изобретению пригоден как для обжимаемых кронен-пробок, так и для резьбовых затворов, резьбу которых формуют накаткой, а также для затворов "Twist-Off" и крышек жестяных банок. Устройства для установки затворов на бутылках с напитками, так называемые укупорщики, состоят, как правило, из нескольких укупорочных органов, например обжимных или накаточных машин. Отдельные укупорочные органы незначительно отличаются друг от друга по принципу своей работы и изготовляют затворы с разными значениями времени затухания, энергии и частоты собственных колебаний, как это описано в упомянутой выше заявке DE 19736869.7. Преимущественно поэтому для укупорочного органа применяют собственные таблицы значений или корреляционные значения.

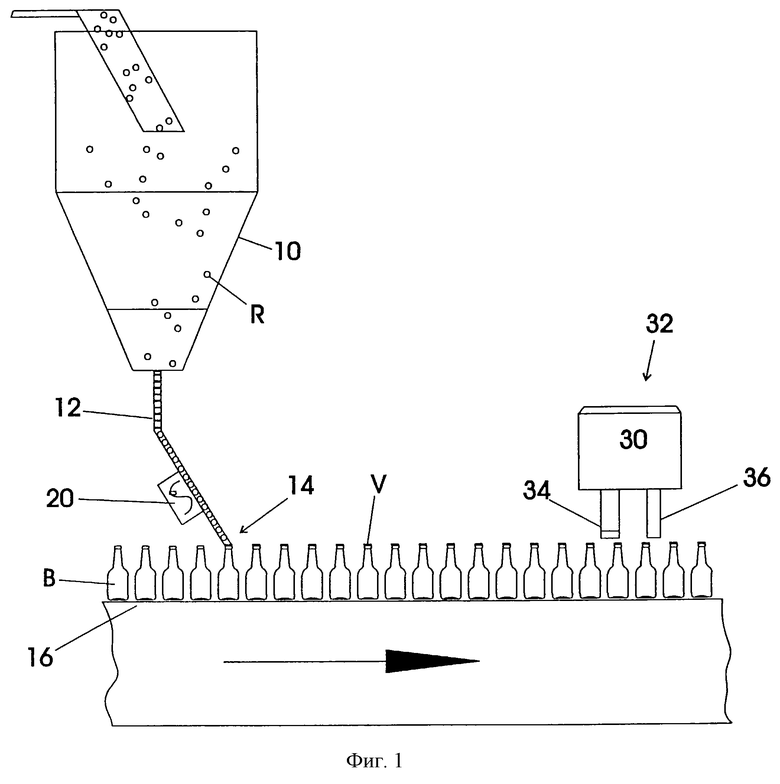

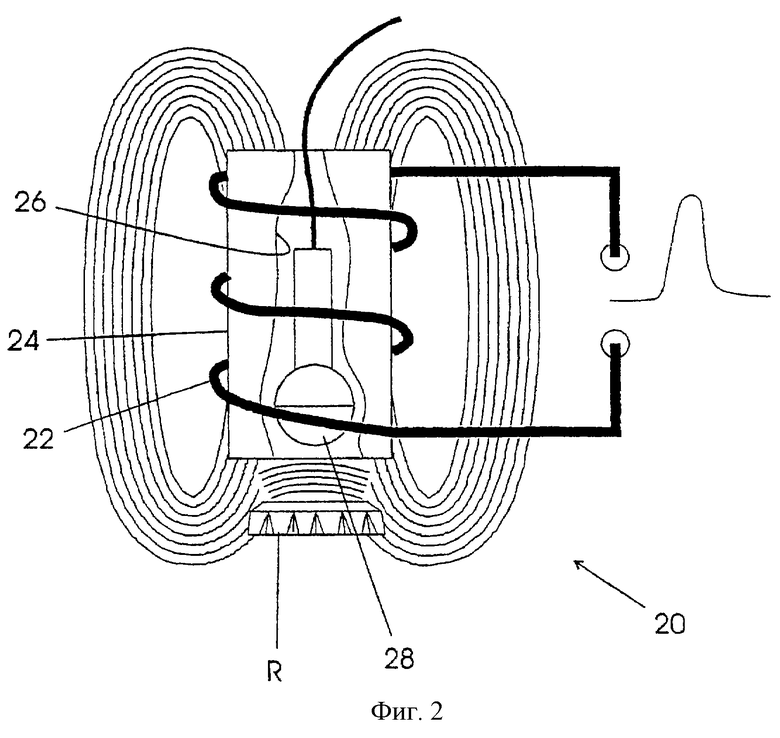

Пример выполнения изобретения поясняется ниже с помощью чертежей, на которых изображено: Фиг.1 - устройство для контроля затворов емкостей в схематичном виде, Фиг.2 - устройство для контроля заготовок затворов.

Заготовки R затворов, здесь речь идет о кронен-пробках, загружают в виброворонку 10, имеющую известную конструкцию и поэтому более подробно не описываемую. Из виброворонки 10 отдельные заготовки R затворов попадают на подающий склиз 12, по которому их подают к укупорочному устройству 14. Укупорочное устройство 14 содержит несколько, например двадцать, укупорочных органов для одновременной укупорки соответствующего числа емкостей В, например бутылок для напитков вместимостью 0,5 л. Укупорочное устройство 14 также имеет обычную конструкцию и поэтому более подробно не описано.

Во время движения заготовок R затворов по подающему склизу 12 к укупорочному устройству 14 их контролируют посредством первого контрольного устройства 20. Контрольное устройство 20 содержит соленоид 22, ось которого перпендикулярна плоскости заготовок R затворов. Соленоид 22 содержит сердечник 24 с осевой расточкой 26, на обращенном к заготовке R затвора конце которого расположен микрофон 28. Такое контрольное устройство известно из DE-A-19646685. Посредством короткого создаваемого соленоидом 22 магнитного импульса в заготовке R затвора возбуждают механическое колебание, регистрируемое микрофоном 28. Регистрируемый микрофоном 28 колебательный сигнал анализируют известным образом в отношении частоты, амплитуды, затухания и энергосодержания, т.е. временного интеграла амплитуды. Результат анализа заготовки R затвора направляют в компьютер 30.

После анализа заготовки затворов размещают в укупорочном устройстве 14 на емкостях В. Емкости В транспортируют по ленточному транспортеру 16, например цепному, и они после укупорочного устройства 14 попадают ко второму контрольному устройству 32, которое по расположению и конструкции соответствует измерительному устройству, описанному в DE-A-19646685 и 19736869. Посредством второго контрольного устройства 32 определяют значения колебаний затворов V, установленных на емкостях В. Контрольное устройство 32 содержит устройства для контроля 34 давления и контроля 36 уровня наполнения.

Сигналы первого 20 и второго 32 контрольных устройств обрабатывают в компьютере 30, который управляет выбрасывателем (не показан) для выбраковки из общего потока емкостей В с недостаточным наполнением, негерметичным затвором V или другими дефектами.

Полученные от первого контрольного устройства 20 сигналы служат для установления свойств заготовки R затвора. Незначительные отклонения в толщине материала или компаунда влияют на частоту или затухание колебания, возбужденного магнитным импульсом: в заготовке R затвора - посредством первого контрольного устройства 20, а в установленном затворе V - посредством второго контрольного устройства 32.

В первом варианте обработки сигналов исходят из того, что предприятие по разливу напитков приобретает заготовки R затворов у определенного числа изготовителей, например четырех, и что заготовки R затворов каждого изготовителя обладают, в основном, одинаковыми свойствами. В таком случае достаточно соответственно классифицировать заготовки R затворов. Поскольку затворы одного класса обладают, в основном, одинаковыми свойствами, полученные при втором контроле данные измерений имеют очень малый разброс и касаются затворов в пределах того же класса и только хороших или приемлемых затворов. Плохие или неприемлемые затворы могут быть обнаружены за счет этого при втором контроле с высокой надежностью.

Само собой, необходимо предусмотреть сопоставление между первым и вторым контролем путем слежения за дальнейшим ходом каждой заготовки R затвора после первого контроля так, что при втором контроле установленного затвора V компьютер знает, как данная заготовка R затвора была классифицирована при первом контроле. Это слежение за каждой заготовкой R затвора может осуществляться с помощью известного числа заготовок затворов между первым контрольным устройством 20, в пределах укупорочного устройства 14, рабочего такта укупорочного устройства 14 и известного числа емкостей между укупорочным устройством 14 и вторым контрольным устройством 32. В качестве альтернативы или поддержки следить за ходом заготовок R затворов и размещенных затворов V можно с помощью видеокамеры.

Другая возможность обработки измерительных сигналов состоит в том, что определенное измеренное значение при первом контроле, например частоту основного колебания заготовки R затвора, коррелируют с частотой основного колебания установленного затвора V, причем, например, диапазон приемлемых значений частоты установленного затвора V должен быть в 1,3-1,35 раза больше, чем частота соответствующей заготовки R затвора. Эта корреляция может быть также многомерной с привлечением амплитуды затухания колебания или энергосодержания колебания.

Оба способа можно также комбинировать так, что заготовки затворов можно классифицировать и дополнительно в пределах каждого класса за счет корреляции данных измерений, полученных при первом и втором контроле, можно учитывать возможные небольшие отклонения в пределах каждого класса заготовок затворов и, благодаря этому, уменьшить диапазон разброса приемлемых значений.

Обычное укупорочное устройство содержит несколько, например двадцать, укупорочных органов. Отдельные укупорочные органы устанавливают затворы на емкостях с немного отличающимся друг от друга укупорочным усилием. Приемлемые затворы могут быть установлены поэтому на емкостях по-разному прочно. Также это приводит к разбросу данных измерений, полученных при втором контроле. Слегка отличающийся друг от друга принцип работы отдельных укупорочных органов также можно учитывать при оценке данных измерений, полученных при втором контроле, благодаря чему можно еще более сузить диапазон разброса приемлемых значений. Дополнительно к классификации заготовок R затворов и/или параметрическому полю, которое коррелирует данные измерений при первом и втором контроле, можно еще учесть, каким укупорочным органом был установлен этот затвор V.

При контроле на герметичность размещенного затвора V можно действовать так, что после укупорки пережидают как можно более длительный промежуток времени, чтобы давление внутри емкостей В с негерметичными затворами V падало как можно более заметно. Если после укупорки пастеризуют, например, фруктовые соки, то целесообразно измерить внутреннее давление емкостей после пастеризации. Для пастеризации емкости В проходят через пастеризатор хаотично и медленно в течение, например, 30 минут. Для того чтобы данные измерений, полученные при втором контроле после пастеризатора, можно было сопоставить с классификацией, установленной при первом контроле до укупорочного устройства 14, или с другими данными измерений соответствующей заготовки R затвора, необходимо тогда маркировать заготовки R затворов, затворы V или емкости В. Эта маркировка может быть сделана видимой или невидимой краской. Особенно предпочтительным способом является способ магнитной маркировки затворов емкостей, описанный в одновременно поданной международной заявке "Способ контроля затворов" (DE 19834185.7).

Изобретение относится к области испытательной техники. Изобретение направлено на повышение надежности контроля затворов для емкостей. Это обеспечивается за счет того, что при осуществлении способа контроля укупоренных емкостей определяют значения колебательных свойств установленных на емкостях затворов, сравнивают их с диапазонами приемлемых значений и формируют сигнал, показывающий, лежит ли измеренное значение в пределах диапазона приемлемых значений или вне его. При этом согласно изобретению дополнительно перед установкой на емкостях определяют значения колебательных свойств заготовок затворов, а диапазон приемлемых значений колебательных свойств для установленных на емкостях затворов выбирают в зависимости от колебательных свойств соответствующей заготовки затвора в пределах действующего для этого типа заготовки дипазона приемлемых значений. 3 з.п.ф-лы, 2 ил.

| DE 4004965 А, 22.08.1991 | |||

| DE 4224540 A, 27.01.1994 | |||

| US 3633742 А, 11.01.1972 | |||

| WO 9200173 А1, 09.01.1992 | |||

| Устройство для испытания сосудов на герметичность | 1990 |

|

SU1728693A1 |

| Устройство для контроля герметичности флаконов | 1991 |

|

SU1810774A1 |

Авторы

Даты

2004-04-10—Публикация

1999-07-29—Подача