Изобретение относится к области металлургии благородных металлов, в частности к пирометаллургической переработке концентратов, содержащих благородные металлы (БМ).

В производстве благородных металлов большое значение имеют концентраты и продукты с относительно низким содержанием благородных металлов. В данную группу входят цинковые осадки (цементаты), получаемые из золотосеребряных цианистых растворов осаждением (цементацией) металлическим цинком.

Особенностью состава цинковых осадков (ЦО) является повышенное содержание кремнезема (20-35%) и металлического цинка (9-25%), это обусловлено необходимостью добавления материала, содержащего SiO2 (для улучшения фильтрации цианистой пульпы) и увеличения расхода металлического цинка (для повышения извлечения благородных металлов из цианистого раствора).

Наиболее простым методом переработки цинковых осадков является прямая плавка с получением сплава благородных металлов и шлака или способ с предварительным обжигом ЦО с последующей плавкой полученного огарка. Для плавки используют шихты с различными флюсами.

Для прямой плавки ЦО известна шихта для получения сплава благородных металлов, включающая силикатное стекло, фторид кальция и концентрат, содержащий благородные металлы и неблагородные элементы /1/. Недостатком способа переработки ЦО прямой плавкой является то, что добавление силикатного стекла (с массовой долей SiO2 более 70%) в шихту для плавки ЦО с повышенным содержанием SiO2 приводит к образованию тугоплавкого шлака с высоким содержанием БМ, следовательно, извлечение БМ в сплав получают низкое (не более 95,0%).

Наиболее близким к заявляемому способу и принятый за прототип является способ переработки цинковых осадков, содержащих благородные металлы /2/. По этому способу исходный ЦО обжигают в окислительной атмосфере (воздух или кислород) при температуре 750-850°С в течение 30-75 мин, полученный огарок смешивают с флюсами криолит и/или бура, в соотношении 1:(1,0-0,5), и плавят не менее 1 ч при температуре 1100-1250°С.

Недостатками способа-прототипа являются:

- наличие высокотемпературной операции обжига;

- сравнительно низкое извлечение серебра в сплав;

- часть цинка переходит в сплав из-за недостаточного ошлакования, поскольку цинк при обжиге расплавляясь захватывает (растворяет) серебро и золото. Полученный сплав трудно окисляется при обжиге и переходит в целевой сплав при последующей плавке.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности переработки цинковых осадков, содержащих благородные металлы.

Поставленная задача решается за счет достижения технического результата, который заключается в повышении степени извлечения золота и серебра в целевой сплав и селективности процесса за счет увеличения степени ошлакования неблагородных примесей.

Указанный технический результат достигается тем, что по известному способу переработки цинковых осадков, содержащих благородные металлы, включающему обжиг в течение 45-60 мин, плавку полученного продукта в присутствии буры и фторида кальция, согласно изобретению обжиг ведут с добавлением щелочи или соды при температуре 500-550°С, а плавку ведут при следующем соотношении компонентов, мас.%:

Бура 20-35

Щелочь или сода 12-30

Фторид кальция 4-6

Цинковый осадок,

содержащий благородные металлы Остальное

Назначение флюсов и операции обжига ЦО со щелочью

Щелочь (или соду) вводят для связывания (ошлакования) оксида кремния, содержащегося в исходном ЦО, и для ошлакования цинка. Обжиг ЦО со щелочью (NaOH) проводят с целью связывания металлического цинка в соединение Na2ZnO2, так как температуры плавления цинка (419°С) и щелочи (328°С) достаточно близкие, а получаемое соединение при последующей плавке ошлаковывается оксидом кремния, содержащимся в ЦО. Специальными исследованиями установлено, что цинкат натрия (Na2ZnO2) образуется при температуре 500-550°С в течение 45-60 мин. Более низкая температура (например, 450°С) приводит к увеличению продолжительности процесса в 2-3 раза, а более высокая температура существенно не сокращает продолжительность процесса.

Получаемый цинкат натрия уже на стадии обжига взаимодействует с оксидом кремния, содержащимся в исходном ЦО, с образованием тройного шлакующегося соединения (Na2O·xZnO·ySiO2). Данное соединение, образование которого завершается в начале плавки, не восстанавливается при плавке материалом карбидокремниевого тигля.

Минимальное количество в шихте щелочи определяется возможным низким содержанием в ЦО оксида кремния (20%) и металлического цинка (9%), соответственно, максимальное количество щелочи определяется высоким содержанием SiO2 (35%) и металлического цинка (25%).

Бура используется для окисления неблагородных металлов и является составляющей нейтрального шлака для концентрирования оксидов неблагородных металлов. Снижение содержания буры в шихте (менее 20%) приводит к уменьшению ошлакования неблагородных металлов и образованию тугоплавких шлаков, а увеличение (более 35%) нецелесообразно, так как не улучшает показателей плавки.

Фторид кальция (флюорит или плавиковый шпат) применяют как флюс, понижающий вязкость шлака и повышающий межфазное натяжение на границе шлак - металл, способствующий коалесценции капель сплава благородных металлов и выделению их из шлаковой фазы.

Верхний и нижний предел содержания в шихте фторида кальция создает при плавке оптимальную вязкость шлакового расплава, обеспечивая низкое содержание в шлаке благородных металлов.

Снижение содержания (менее 4%) фторида кальция в шихте увеличивает вязкость образующегося шлака и уменьшает его поверхностное натяжение, что приводит к возрастанию остаточного содержания БМ в шлаке.

Увеличение содержания (более 6%) в шихте фторида кальция не приводит к повышению показателей плавки.

Заявляемый способ переработки ЦО, содержащих благородные металлы, отличается от прототипа добавлением щелочи или соды при обжиге (такую операцию можно назвать прокаливанием) при температуре 500-550°С, кроме того, для плавки полученного продукта кроме буры добавляют фторид кальция. Таким образом, заявляемое техническое решение соответствует критерию “новизна”.

Для доказательства соответствия заявляемого изобретения критерию “изобретательский уровень” проводилось сравнение с другими техническими решениями, известными из “уровня техники”.

Использование для плавки ЦО флюсов: соды, кварца, буры, фтористого кальция известно /3/, однако данную шихту используют для цинковых осадков после их кислотной обработки с последующим обжигом или без него, то есть исходные ЦО получают более чистые по цветным металлам (и прежде всего по цинку). В заявляемом способе нет кислотной обработки ЦО, а в шихту для плавки дополнительно (и предпочтительно) добавляют щелочь (NaOH), которую смешивают с ЦО и обжигают при 500-550°С перед плавкой. В результате, по предлагаемому способу используется совокупность известных признаков, которые позволяют получать из более сложного состава цинковых осадков целевой сплав с небольшим содержанием примесей, что явно не следует из известного уровня техники. Таким образом, заявляемое изобретение соответствует критерию “изобретательский уровень”, так как совокупность его отличительных признаков, а именно обжиг ЦО со щелочью или содой, а затем плавка с флюсами обеспечивает получение более качественной продукции (Ag более 95%) и повышенное извлечение серебра в сплав (до 99,8%).

Примеры использования заявляемого способа переработки ЦО

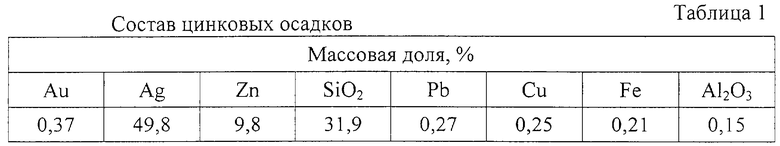

Для экспериментальной проверки заявляемого технического решения использовали серебросодержащие цинковые осадки, полученные в Магаданской области. Состав ЦО представлен в табл.1.

Всего проведено 10 плавок ЦО:

- две плавки по прототипу;

- шесть плавок по предлагаемому техническому решению (в том числе две плавки №№6 и 7 запредельные по щелочи);

- две плавки провели для сравнения без предварительного обжига ЦО и щелочи.

Масса навески ЦО на плавку составляла 100 г. По предлагаемому техническому решению навеску ЦО перемешивали со щелочью (или с содой) и обжигом при 500-550°С в течение 60 мин. Затем прокаленный продукт перемешивали с бурой и фторидом кальция и плавили. По прототипу исходные ЦО обжигали при температуре 850°С в течение 75 мин. Полученный огарок плавили с добавлением смеси буры и криолита и одной буры. Продукты по прототипу и предлагаемому техническому решению плавили в карбидокремниевом тигле (какие применяют для индукционных промышленных печей) расплавляли и выдерживали при температуре 1200-1250°С в течение 60 мин в тигельной печи с силитовыми нагревателями. По окончанию плавки расплав сливали в чугунную изложницу. Охлажденные продукты - шлак и сплав благородных металлов выбивали из изложницы и разделяли по естественной границе раздела фаз и взвешивали. Пробу сплава брали стружкой высверливанием слитка в трех точках, шлак измельчали до крупности минус 0,2 мм, и отбирали пробу. Продукты анализировали на содержание элементов с использованием пробирного и химического метода.

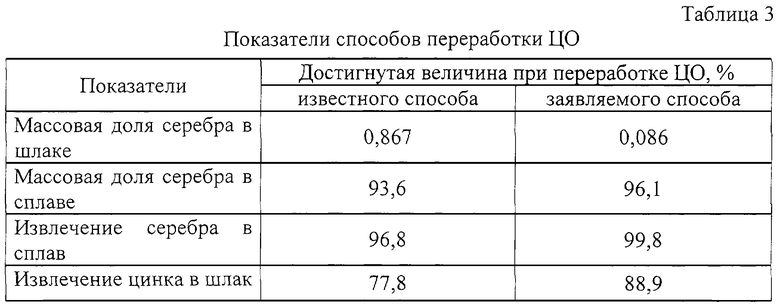

Условия проведения способов переработки ЦО, выход продуктов плавки и результаты полученных анализов приведены в табл.2.

Заявляемый способ переработки ЦО позволяет ошлаковывать оксид кремния и металлический цинк, содержащиеся в ЦО, обеспечивает при плавке более высокое, по сравнению с прототипом, извлечение серебра и золота в целевой сплав. А проведение процесса в запредельных условиях (опыты №6 и 7) приводит к снижению показателей плавки.

В случае замены в заявляемой шихте щелочи (NaOH) на соду (Nа2СО3), то показатели плавки ЦО получают более высокие, чем при плавке с шихтой по прототипу. В то же время показатели плавки со щелочью выше (по извлечению БМ в сплав на 0,3-0,5%) чем при плавке с содой. Это связано с тем, что температура плавления щелочи (319°С) ниже температуры плавления соды (854°С), несмотря на то, что механизм действия соды в шихте такой же, что и щелочи.

Полученные результаты переработки цинковых осадков при плавке по предлагаемой шихте, но без операции обжига ЦО и щелочи, подтверждают целесообразность проведения этой операции, которую в производстве можно совместить с операцией сушки ЦО.

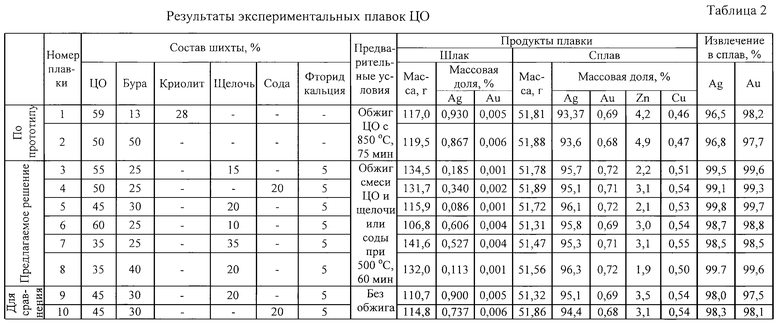

Сравнение достигнутых показателей от использования заявляемого способа переработки ЦО и известного способа представлено в табл.3.

Таким образом, данные табл.3 показывают, что использование заявляемого способа переработки ЦО позволяет повысить извлечение благородных металлов в целевой сплав, сократить потери серебра со шлаками, что существенно повышает эффективность переработки ЦО.

Для доказательства критерия “промышленное применение” достаточно указать, что заявляемое техническое решение планируется испытать с последующим внедрением переработки серебросодержащих ЦО, получаемых в Магаданской области.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2109829 “Шихта для получения сплава благородных металлов”. Приоритет 16.12.1996 г.

2. Патент РФ №2100458 “Способ переработки цинковых осадков, содержащих благородные металлы”. Приоритет 13.05.1996 г.

3. Плаксин И.Н. Металлургия благородных металлов. - М.: ГНТИЛ по черной и цветной металлургии, 1943, с.290-304.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЗОЛОТОСЕРЕБРЯНОГО СПЛАВА | 1995 |

|

RU2086684C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1996 |

|

RU2109829C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1999 |

|

RU2169201C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА ЗОЛОТА ЛИГАТУРНОГО | 2002 |

|

RU2221885C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100458C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРИДНОГО ШЛАКА, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2096507C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ ЦИАНИСТЫХ ОСАДКОВ | 2007 |

|

RU2351667C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2011 |

|

RU2457263C1 |

Изобретение относится к области металлургии благородных металлов, в частности к пирометаллургической переработке цинковых осадков, содержащих благородные металлы. Способ переработки цинковых осадков включает обжиг и плавку полученного продукта. Новым является то, что обжиг ведут с добавлением щелочи при температуре 500-550°С, а полученный продукт плавят с добавлением буры и фторида кальция. Технический результат заключается в повышении степени извлечения золота и серебра в целевой продукт и селективности процесса за счет увеличения степени ошлакования неблагородных примесей. 1 з.п.ф-лы, 3 табл.

Бура 20-35

Щелочь или сода 12-30

Фторид кальция 4-6

Цинковый осадок, содержащий благородные

металлы Остальное

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100458C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1996 |

|

RU2109829C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| US 4695317, 22.09.1987. | |||

Авторы

Даты

2004-04-20—Публикация

2002-07-01—Подача