Изобретение относится к области металлургии благородных металлов, в частности к пирометаллургической переработке концентратов и промпродуктов аффинажа благородных металлов (БМ).

В сырьевом балансе производства благородных металлов существенную долю составляют промпродукты аффинажа - гидроксиды, цементаты и концентраты от переработки пылевозгонов. Особенностью данных промпродуктов является относительно низкое содержание благородных металлов - золота и серебра, платиноидов в сумме до 10 - 35% и соответственно высокое содержание неблагородных элементов (НБЭ) - железа, меди, цинка, свинца, серы, сурьмы, олова и других. Причем неблагородные элементы в перечисленных промпродуктах находятся преимущественно в окисленной форме.

Наиболее простым методом переработки этих промпродуктов является обогатительная плавка с получением сплава благородных металлов и шлака. В качестве шихты при этом используется исходный концентрат в смеси с различными флюсами.

Известна шихта для получения золотосеребряного сплава, включающая соду, буру, кварцевый песок и плавиковый шпат. В некоторых случаях в шихту добавляют окислитель - натриевую селитру или диоксид марганца [1]. Недостатками данного аналога являются значительные затраты на дорогостоящие флюсы и повышенный пылеунос при нагревании и плавке шихты вследствие образования большого количества газов и паров воды, выделяющихся при разложении карбоната натрия и гидратированной буры.

Известна шихта для плавки материалов, содержащих благородные металлы, которая принята за прототип, как наиболее близкое к заявляемому техническое решение [2] . Известная шихта включает материал, содержащий благородные металлы, соду, плавленую буру, силикатное стекло и крахмал.

Недостатками шихты-прототипа являются низкая степень селекции благородных металлов от неблагородных элементов при ее плавке и повышенные материальные затраты вследствие высокого содержания в шихте флюсов 63 - 64%. Указанные недостатки обусловлены тем, что шихта-прототип содержит в своем составе восстановитель - крахмал. В процессе плавки этой шихты при ≈1300oC значительная доля неблагородных элементов, содержащихся в концентратах БМ: медь, свинец, олово и другие, восстанавливаются и коллектируются в целевом сплаве БМ, что затем влечет высокие затраты на переработку таких сплавов в цикле аффинажа.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эффективности переработки концентратов аффинажа, содержащих благородные металлы и неблагородные элементы.

Поставленная задача решается за счет достижения технического результата, который заключается в повышении селективности процесса плавки за счет увеличения степени ошлакования неблагородных примесей.

Указанный технический результат достигается тем, что в известную шихту, содержащую силикатное стекло и исходный концентрат, содержащий благородные металлы и неблагородные элементы, согласно изобретению, дополнительно введен фторид кальция (CaF2) при следующем соотношении компонентов, мас.%:

Силикатное стекло - 24 - 48

Фторид кальция - 3 - 6

Концентрат, содержащий благородные металлы и неблагородные элементы - Остальное

Назначение флюсов в заявляемой шихте следующее.

Силикатное стекло вводится с целью связывания в устойчивые шлаковые комплексы оксидов неблагородных металлов и как основа образующегося силикатно-натриево-кальциевого шлака, обладающего высокой экстрагирующей способностью по отношению к оксидам неблагородных элементов. Фторид кальция (флюорит или плавиковый шпат) применяется как флюс, понижающий вязкость шлака и повышающий межфазное натяжение на границе шлак-металл, способствующий коалесценции капель сплава благородных металлов и выделению их из шлаковой фазы.

Специальными исследованиями установлено, что предельное суммарное содержание оксидов неблагородных цветных металлов и железа в шлаке на основе системы Na2O-SiO2-CaO при 1250 - 1350oC составляет 35 - 45%. При превышении указанного содержания оксиды цветных металлов - меди, свинца, олова и некоторых других - интенсивно диссоциируют, чему также способствует слабовосстановительная среда плавильных дуговых электропечей. Таким образом, предельное содержание оксидов НБЭ в шлаке определяет в целом расход силикатного стекла на обогатительную плавку промпродуктов аффинажа.

Также установлено, что необходимое и достаточное соотношение в шихте между обыкновенным силикатным стеклом - бутылочным, оконным и добавкой фторида кальция должно составлять около 8. При этом достигается снижение температуры плавления шлака до ≈1050 - 1100oC, оптимальная величина вязкости и поверхностного натяжения шлакового расплава.

Верхний и нижний пределы содержания силикатного стекла в шихте обеспечивают при плавке промпродуктов соответственно с высоким и низким содержанием НВЭ образование устойчивых оксидных шлаковых комплексов неблагородных металлов. Выход за предельное содержание силикатного стекла в шихте приводит к увеличению остаточного содержания благородных металлов в шлаке при расходе ниже заявляемого предела вследствие его тугоплавкости. Увеличение содержания стекла в шихте более 48% нецелесообразно, так как не улучшает показателей плавки.

Верхний и нижний пределы содержания в шихте фторида кальция обеспечивают при плавке оптимальную вязкость и поверхностные свойства шлакового расплава и относительно низкое остаточное содержание в шлаке благородных металлов.

Снижение содержания фторида кальция в шихте менее 3% увеличивает вязкость образующегося шлака и уменьшает его поверхностное натяжение, что приводит к возрастанию остаточного содержания благородных металлов в шлаке. Увеличение содержания фторида кальция в шихте более 6% нецелесообразно, так как не улучшает показателей плавки.

Сопоставительный анализ заявляемой шихты с прототипом показывает, что заявляемый состав шихты отличается от известного введением нового компонента - фторида кальция. Таким образом заявляемое техническое решение соответствует критерию "новизна".

Для доказательства соответствия заявляемого изобретения критерию "изобретательский уровень" проводилось сравнение с другими техническими решениями, известными из источников, включенных в "уровень техники".

Заявляемая шихта для получения сплава благородных металлов соответствует требованию "изобретательского уровня", т.к. обеспечивает высокую степень селективности процесса плавки и снижение затрат на операцию пирометаллургического обогащения концентратов. В результате повышается эффективность переработки концентратов аффинажа, что не следует явным образом из известного уровня техники.

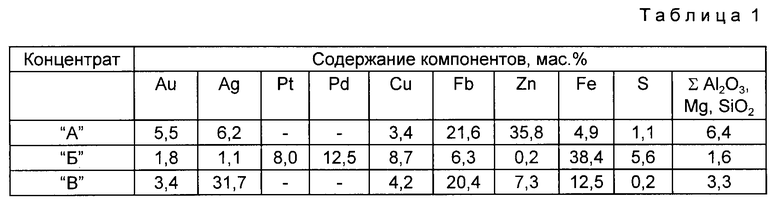

Примеры использования заявляемой шихты. Для экспериментальной проверки заявляемой шихты использовали измельченное силикатное оконное стекло, фторид кальция и концентраты благородных металлов. Концентрат "А" - цинковый осадок, получаемый при восстановительной обработке порошком цинка золотосеребряных цианистых растворов. Концентрат "Б" - промпродукт, получаемый при восстановительной обработке растворов от царсководочного выщелачивания металлического лома, содержащего благородные металлы. Концентрат "В" получен при первичной обработке пылей хлоридовозгонов, образующихся при хлорировании в расплаве золотосеребряных сплавов.

Составы данных концентратов приведены в табл. 1.

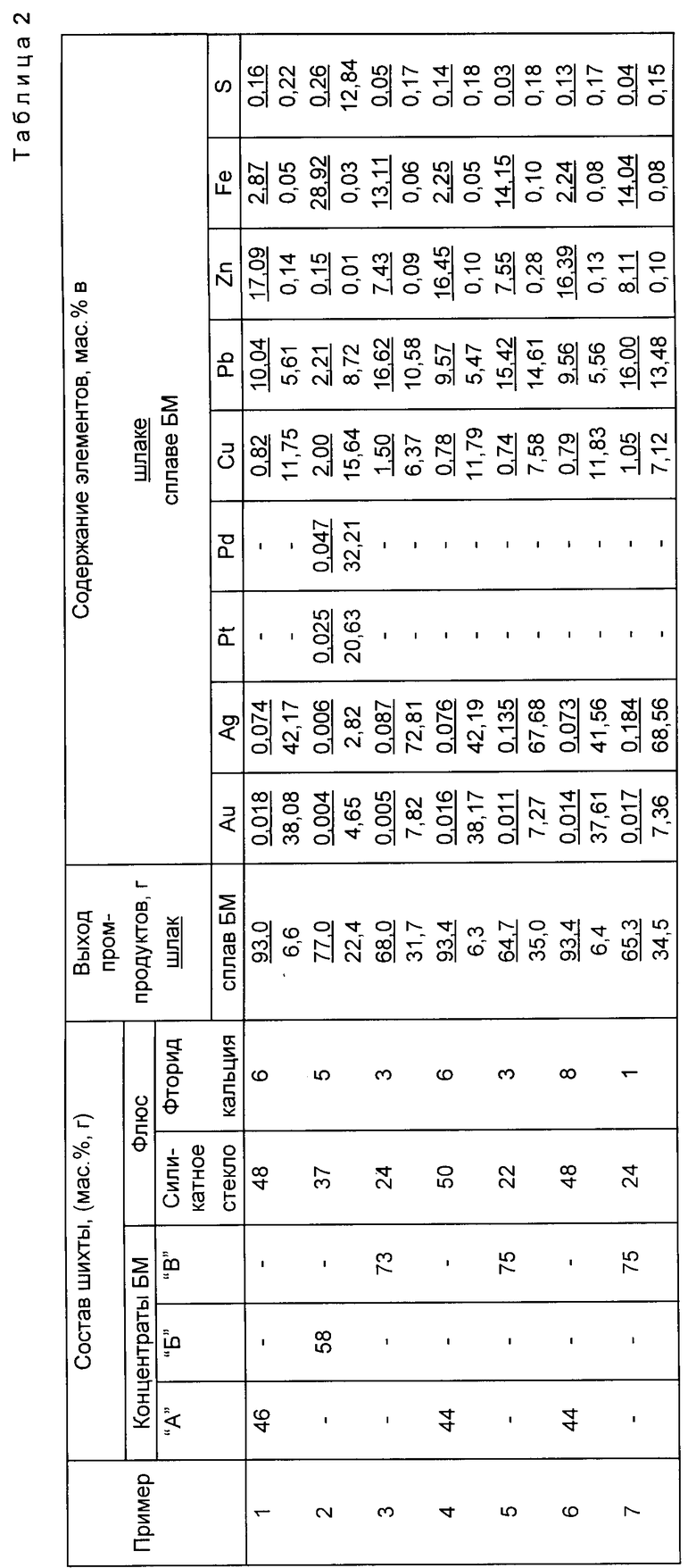

Приготовили семь шихт, каждая массой 100,0 г, три из которых соответствовали заявляемым, а четыре - запредельным составам. Каждую шихту загружали в шамотовый тигель, расплавляли и выдерживали при 1300oC в течение 60 мин в тигельной печи с силитовыми нагревателями. По окончании плавки тигли из печи извлекали и охлаждали. Охлажденные продукты - шлак и сплав благородных металлов - выбивали из тигля и разделяли по естественной границе раздела и взвешивали. Пробу от сплавов брали стружкой высверливанием слитка в трех точках, шлаки измельчали в порошок до крупности менее 0,3 мм. Продукты анализировали на содержание элементов с использованием пробирного и химического методов.

Данные по составам шихт, выходу продуктов плавки, содержанию в них благородных и неблагородных металлов приведены в табл. 2.

Полученные данные показывают, что заявляемая шихта (примеры 1 - 3) позволяет получать высокие технологические показатели при обогатительной плавке концентратов БМ. Вследствие образования нейтрального шлака с оптимальными физико-химическими свойствами на основе системы SiO2-Na2O-CaO-CaF2 достигаются высокая степень ошлакования НБЭ и извлечение благородных металлов в целевой сплав. Расчеты на основе полученных результатов показывают, что извлечение неблагородных металлов в шлак составляет, %: 99,9 цинка и железа; 47 - 96 свинца; 35 - 50 меди. Остаточное содержание золота в шлаках составляет 0,004 - 0,018%, серебра - 0,006 - 0,087%, металлов платиновой группы - 0,072%. Переход от заявляемых (примеры 1 - 3) к запредельным составам шихт (примеры 4 - 7) приводит к ухудшению показателей обогатительной плавки либо вследствие нерационального перерасхода флюсов, либо вследствие возрастания потерь БМ со шлаками.

Пример использования шихты-прототипа. Для сравнения показателей заявляемой шихты и шихты-прототипа провели опыт обогатительной плавки концентрата "А" по составу прототипной шихты. Шихта содержала, г: 100,0 концентрата "А"; 95,0 соды; 30,0 плавленой буры; 35,0 стекла; 20,0 крахмала. Плавку, разделение и анализ продуктов провели по вышеуказанной методике.

В результате плавки получили 51,8 г сплава благородных металлов и 164,6 г шлака. Сплав БМ содержал, мас.%: 10,60 золота; 11,96 серебра; 6,55 меди; 38,62 свинца; 22,75 цинка; 5,83 железа; 1,79 серы. В шлаке соответственно содержалось, мас.%: 0,0003 золота; 0,0007 серебра; 0,008 меди; 0,014 свинца; 6,57 цинка; 1,16 железа; 0,02 серы.

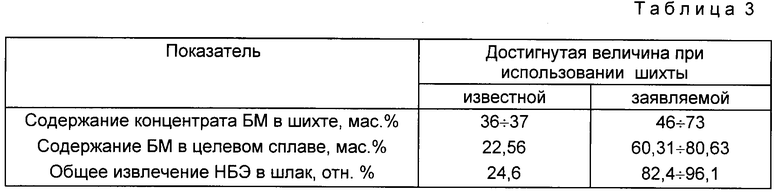

Сравнение достигнутых показателей от использования заявленной (пример 1) и известной шихт представлено в табл. 3.

Таким образом, данные табл. 3 показывают, что использование заявляемой шихты позволяет повысить эффективность обогатительной плавки концентратов аффинажа. В сравнении с прототипом в 1,2 - 2,3 раза сокращается расход флюсов, содержание благородных металлов в целевом сплаве увеличивается в 2,7 - 3,6 раза и за счет высокой селективности до 96,1% неблагородных элементов выводится в условно-отвальный шлак.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2215802C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА БЛАГОРОДНЫХ МЕТАЛЛОВ | 1999 |

|

RU2169201C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЗОЛОТОСЕРЕБРЯНОГО СПЛАВА | 1995 |

|

RU2086684C1 |

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2164256C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2156820C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 1996 |

|

RU2116365C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОСАДКОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2227168C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА ПЫЛИ АФФИНАЖНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2376395C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ, СОДЕРЖАЩИХ ХАЛЬКОГЕНИДЫ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ, СВИНЕЦ, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ, ЗОЛОТО И СЕРЕБРО | 2005 |

|

RU2291212C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА ПЫЛИ АФФИНАЖНОГО ПРОИЗВОДСТВА | 2008 |

|

RU2370555C1 |

Шихта может быть использована при пирометаллургической переработке концентратов и промпродуктов аффинажа благородных металлов. Шихта содержит силикатное стекло и исходный концентрат. Новым является то, что шихта дополнительно содержит фторид кальция. Сокращается расход флюсов, повышается содержание благородных металлов в целевом сплаве. 3 табл.

Шихта для получения сплава благородных металлов, включающая силикатное стекло и концентрат, содержащий благородные металлы и неблагородные элементы, отличающаяся тем, что она дополнительно содержит фторид кальция при следующем соотношении компонентов, мас.%:

Силикатное стекло - 24 - 48

Фторид кальция - 3 - 6

Концентрат, содержащий благородные металлы и неблагородные элементы - Остальноез

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия благородных металлов | |||

| /Под ред | |||

| Л.В.Чугаева | |||

| - М.: Металлургия, 1987, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барышников И.Ф., Попова Н.Н., Оробинская В.А | |||

| и др | |||

| Пробоотбирание и анализ благородных металлов | |||

| Справочник | |||

| - М.: Металлургия, 1978, с | |||

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

Авторы

Даты

1998-04-27—Публикация

1996-12-16—Подача