Изобретение относится к машиностроению, а более конкретно - к опорам ротора турбокомпрессора авиационных и промышленных двигателей.

Известна опора ротора турбокомпрессора, включающая ротор, подшипник качения, размещенный на валу ротора, статор и установленное в статоре упругое опорное кольцо с наружной обоймой подшипника и телами качения внутри [1].

Недостатком известной конструкции является неполное использование возможностей повышения ресурса и надежности опоры ротора турбокомпрессора при уменьшении безвозвратных потерь масла путем создания дополнительной буферной полости и стабилизации барботажной смеси в воздушно-масляной полости при двусторонней инжекции масляных струй к телам качения подшипника, а также исключения переливов подшипника на переходных режимах или в условиях выполнения фигур высшего пилотажа.

Наиболее близкой к заявляемой является опора ротора турбокомпрессора, включающая ротор, подшипник качения, размещенный на валу ротора, статор и установленное в статоре упругое кольцо с наружной обоймой подшипника и телами качения внутри, в упругом кольце расположены маслоподводящие каналы, а в опоре содержится жиклерный фланец, контактирующий с упругим опорным кольцом, при этом в боковом ребре радиальной части жиклерного фланца выполнены инжекторные масляные каналы и отверстия для слива масла [2].

Недостатком известной конструкции, принятой за прототип, является возможность дымления двигателей на "выбеге" из-за больших термических градиентов и отсутствия буферной воздушно-масляной полости непосредственно вблизи тел качения подшипника при инжекции струй масла с обеих сторон подшипника, а также наличие "переливов" подшипника. Недостатком известной конструкции являются также низкие ресурс и надежность турбокомпрессора.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в повышении ресурса и надежности турбокомпрессора, а также в исключении дымления на "выбеге" путем минимизации термических градиентов и образования буферной воздушно-масляной полости непосредственно вблизи тел качения подшипника при инжекции струй масла с обеих сторон подшипника, а также исключения "переливов" подшипника.

Сущность технического решения заключается в том, что в опоре ротора турбокомпрессора, включающей ротор, подшипник качения, размещенный на валу ротора, статор и установленное в статоре упругое опорное кольцо с наружной обоймой подшипника и телами качения внутри, в упругом кольце расположены маслоподводящие каналы, а в опоре содержится жиклерный фланец, контактирующий с упругим опорным кольцом, при этом в боковом ребре радиальной части жиклерного фланца выполнены инжекторные масляные каналы и отверстия для слива масла, согласно изобретению радиальная часть жиклерного фланца, охватывающая ротор, выполнена в форме конфузора, стенки которого снабжены окнами для слива масла, при этом сужающаяся часть конфузора направлена в сторону тел качения подшипника, а внутренняя часть образует кольцевой зазор с ротором. Диаметр внутренней беговой дорожки тел качения подшипника расположен в пределах кольцевого зазора между внутренней частью жиклерного фланца и ротором. Кольцевой зазор между внутренней частью жиклерного фланца и ротором составляет 0,075...0,155 диаметра тел качения подшипника. Ближайшие к ротору кромки отверстий для слива масла в жиклерном фланце расположены от наружной беговой дорожки подшипника на расстоянии 0,55...0,85 диаметра тел качения подшипника.

Выполнение радиальной части жиклерного фланца, охватывающей ротор, в форме конфузора, а стенок конфузора - снабженными окнами для слива масла, при этом сужающейся части конфузора направленной в сторону тел качения подшипника, а внутренней части конфузора таким образом, что она образует кольцевой зазор с ротором, позволяет при инжекции струй масла с обеих сторон тел качения подшипника изолировать воздушно-масляную полость в зоне тел качения подшипника от непосредственного контакта с гребешками бесконтактного лабиринтного уплотнения при помощи дополнительной буферной полости. Такое выполнение опоры ротора стабилизирует воздушно-масляную барботажную смесь в зоне тел качения подшипника от непосредственного контакта с гребешками бесконтактного лабиринтного уплотнения при помощи дополнительной буферной полости, устраняет дымление на "выбеге" (при выключении двигателя). В целом эти существенные признаки позволяют увеличить надежность и ресурс опоры ротора турбокомпрессора.

Расположение диаметра внутренней беговой дорожки тел качения подшипника в пределах кольцевого зазора между внутренней частью жиклерного фланца и ротором исключает возможность осевого контактирования (задевания) роторных и статорных частей на различных режимах работы турбокомпрессора, а также дополнительно уменьшает безвозвратные потери масла из полости подшипника.

При кольцевом зазоре между внутренней частью жиклерного фланца и ротором, составляющем 0,075...0,155 диаметра тел качения подшипника, а также при расположении ближайших к ротору кромок отверстий для слива масла в жиклерном фланце от наружной беговой дорожки подшипника на расстоянии 0,55...0,85 диаметра тел качения подшипника обеспечиваются дополнительно минимальные безвозвратные потери масла как на переходных, так и на стационарных режимах работы турбомашины, повышается ресурс и надежность опоры ротора.

На фиг.1 изображен общий вид опоры ротора турбокомпрессора.

На фиг.2 - элемент I на фиг.1 в увеличенном виде.

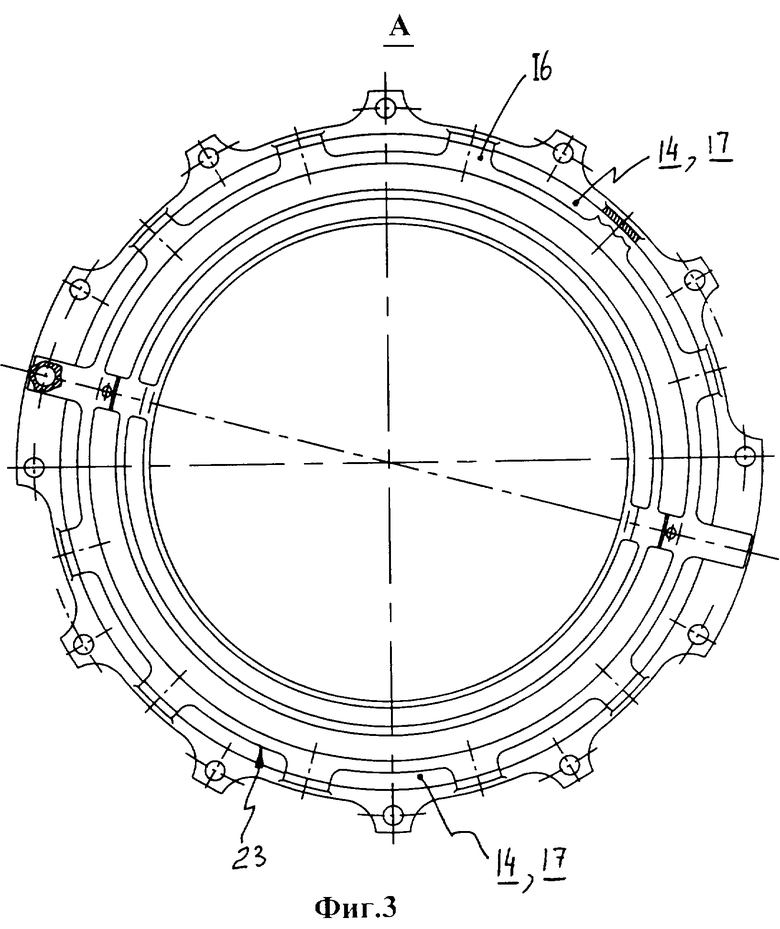

На фиг.3 - вид А на фиг.2.

На фиг.4 - вид Б на фиг.2.

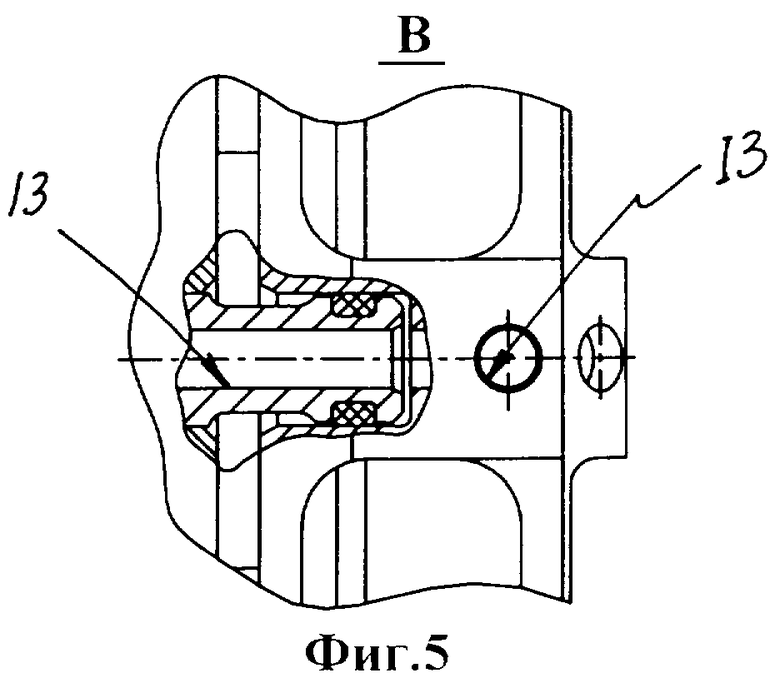

На фиг.5 - вид В на фиг.2.

Опора ротора турбокомпрессора содержит ротор 1, подшипник качения 2, размещенный на валу 3 ротора 1, статор 4 и установленное в статоре 4 упругое опорное кольцо 5 с наружной обоймой 6 подшипника 2, с уплотнительными кольцами 7 опорного кольца 5 и телами качения 8 внутри подшипника 2. В упругом опорном кольце 5 расположены маслоподводящие каналы 9, а в опоре содержится жиклерный фланец 10, контактирующий с упругим опорным кольцом 5. В боковом ребре 11 радиальной части 12 жиклерного фланца 10 выполнены инжекторные масляные каналы 13 и отверстия 14 для слива масла. Радиальная часть 12 жиклерного фланца 10, охватывающая ротор 1, выполнена в форме конфузора 15, стенки которого 16 снабжены окнами 17 для слива масла. Сужающаяся часть 18 конфузора 15 направлена в сторону тел качения 8 подшипника 2, а внутренняя часть 19 конфузора 15 образует кольцевой зазор 20 с ротором 1. Диаметр внутренней беговой дорожки 21 тел качения 8 подшипника 2 расположен в пределах кольцевого зазора 20 между внутренней частью 19 жиклерного фланца 10 и ротором 1. Кольцевой зазор 20 между внутренней частью 19 жиклерного фланца 10 и ротором 1 составляет 0,075...0,155 диаметра 22 тел качения 8 подшипника 2. Ближайшие к ротору 1 кромки 23 отверстий 14 или окон 17 для слива масла в жиклерном фланце 10 расположены от наружной беговой дорожки 24 подшипника 2 на расстоянии 25, составляющем 0,55...0,85 диаметра 22 тел качения 8 подшипника. Кроме того, на фиг.2 показано, что радиальная часть 12 жиклерного фланца 10, охватывающая ротор 1, образует с радиальной частью 26 лабиринтного уплотнения 27 дополнительную буферную полость 28, где 29 - торцевой зазор между конфузором 15 и радиальной частью 26 лабиринтного уплотнения 27.

Работает устройство следующим образом. Масло через маслоподводящие каналы 9, расположенные в упругом опорном кольце 5, подается на подшипник качения 2, разбрызгивается, отражается от радиальной части 12 жиклерного фланца 10 и стекает в нижнюю часть буферной полости 28 через окна 17 в сливные окна в корпусе 4 (на фиг. не показаны). Часть масла, которая попадает через кольцевой зазор 20 в буферную полость 28 вблизи лабиринтного уплотнения 27, сепарируется на стенку радиальной части 12 жиклерного фланца 10 и также поступает в отверстия 14 для слива масла, а далее в сливные окна в корпусе 4 (на фиг. не показаны). Дополнительная буферная полость 28, а именно ее часть, расположенная вблизи лабиринтного уплотнения 27 и ограниченная торцевым зазором 29 между конфузором 15 и радиальной частью 26 лабиринтного уплотнения 27, стабилизирует масляно-воздушную смесь в полости подшипника качения 2, предотвращает безвозвратные потери масла на всех режимах работы турбокомпрессора.

Источники информации

1. RU, патент № 2166672, F 04 D 29/04, 1999.

2. RU, патент № 2153611, F 16 F 5/00, F 16 F 9/14, 2000 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2386831C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ТУРБОМАШИНЫ | 2013 |

|

RU2513062C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2383790C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2369760C1 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414613C1 |

| ПЕРЕДНЯЯ ОПОРА ТУРБИНЫ НИЗКОГО ДАВЛЕНИЯ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2312997C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2399777C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2214536C2 |

| СПОСОБ ПОДАЧИ МАСЛА В МЕЖРОТОРНЫЙ ПОДШИПНИК ОПОРЫ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2613964C1 |

Изобретение относится к области машиностроения и может быть использовано как опора ротора турбокомпрессора авиационных и промышленных двигателей. Опора ротора включает в себя ротор, подшипник качения, размещенный на валу ротора, статор и установленное в статоре упругое опорное кольцо с наружной обоймой подшипника и телами качения внутри. В упругом кольце расположены маслоподводящие каналы, а в опоре содержится жиклерный фланец, контактирующий с упругим опорным кольцом, при этом в боковом ребре радиальной части жиклерного фланца выполнены инжекторные масляные каналы и отверстия для слива масла. Радиальная часть жиклерного фланца, охватывающая ротор, выполнена в форме конфузора, стенки которого снабжены окнами для слива масла, при этом сужающаяся часть конфузора направлена в сторону тел качения подшипника, а внутренняя часть образует кольцевой зазор с ротором. Диаметр внутренней беговой дорожки тел качения подшипника расположен в пределах кольцевого зазора между внутренней частью жиклерного фланца и ротором. Кольцевой зазор между внутренней частью жиклерного фланца и ротором составляет 0,075...0,155 диаметра тел качения подшипника. Ближайшие к ротору кромки отверстий для слива масла в жиклерном фланце расположены от наружной беговой дорожки подшипника на расстоянии, составляющем 0,55...0,85 от диаметра тел качения подшипника. Техническим результатом является повышение ресурса и надежности турбокомпрессора. 3 з.п. ф-лы. 5 ил.

| ОПОРА РОТОРА ТУРБОКОМПРЕССОРА | 1999 |

|

RU2166672C2 |

| УПРУГОДЕМПФЕРНАЯ ОПОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1999 |

|

RU2153611C1 |

| ОПОРНОЕ УСТРОЙСТВО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1990 |

|

SU1792123A1 |

| Упругодемпферная опора | 1988 |

|

SU1684548A1 |

| US 4578018 A, 25.03.1986 | |||

| US 3100348 A, 24.11.1964. | |||

Авторы

Даты

2004-04-20—Публикация

2002-09-24—Подача