Изобретение относится к газотурбостроению, в частности, к высокотемпературным керамическим газотурбинным двигателям с турбомашинами минимальных размеров.

Известны керамические турбины минимальных размеров [1, 2]. Имея только 4 мм в диаметре, колесо такой радиальной турбины было изготовлено из карбида кремния технологией реактивного ионного давления. При этом лопаточный аппарат турбины создан на базе сопловой и рабочей радиальных решеток обыкновенных турбинных профилей. Такие решетки широко используются в центростремительных турбинах обычных и максимальных размеров. Недостатками такой конструкции являются: во-первых, низкий кпд малорасходной турбомашины минимальных размеров, обусловленный недопустимо малыми высотами сопловых и рабочих лопаток, и, во-вторых, сложность обеспечения вибрационной надежности вальной конструкции ротора. Конструкция [1] принята в качестве ближайшего аналога настоящего изобретения.

Целью изобретения является, во-первых, повышение кпд турбомашин минимальных размеров - центробежного компрессора и центростремительной турбины - и, во-вторых, повышение вибрационной надежности турбокомпрессора, содержащего такие турбомашины.

Эта цель достигается тем, что:

во-первых, турбомашины центробежный компрессор и центростремительная турбина снабжена туннельными каналами малых расходов, течение воздуха и высокотемпературного газа в которых не сопряжено с возникновением в них чрезмерно высокого гидравлического сопротивления, приводящего к недопустимому снижению кпд турбомашин;

во-вторых, подвижный элемент турбокомпрессора выполнен в виде безвального составного цилиндрического, преимущественно короткого, ротора, свободно установленного в составном статоре на газостатических опорных и упорных подшипниках, причем концы составного ротора выполнены в виде рабочих колес турбомашин минимальных размеров, а цилиндрические и торцевые плоскоконические вращающиеся поверхности концов ротора выполнены в виде рабочих поверхностей газостатических подшипников, сопряженных с соответствующими рабочими неподвижными поверхностями газостатических подшипников, содержащимися на составном статоре.

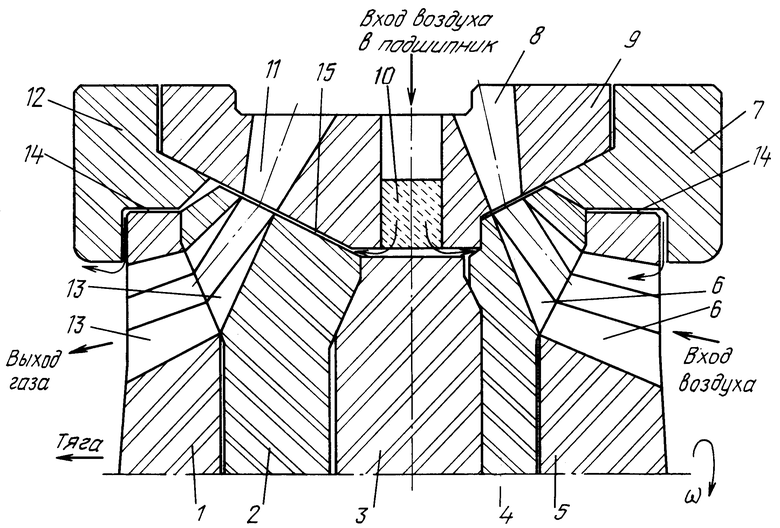

Изобретение поясняется соответствующей конструктивной схемой, изображенной на чертеже, где представлен продольный разрез туннельного нанотурбокомпрессора.

На чертеже обозначено:

1 - наружный диск рабочего колесо нанотурбины;

2 - внутренний диск рабочего колеса нанотурбины;

3 - соединительный диск безвального ротора;

4 - внутренний диск рабочего колеса нанокомпрессора;

5 - наружный диск рабочего колеса нанокомпрессора;

6 - туннельная проточная часть рабочего колеса нанокомпрессора;

7 - наружный компрессорный диск статора;

8 - туннельная проточная часть статора нанокомпрессора;

9 - внутренняя соединительная часть статора;

10 - фильтр тонкой очистки воздуха при входе в газостатические упорные и опорные подшипники;

11 - туннельная проточная часть статора нанотурбины;

12 - наружный турбинный диск статора;

13 - туннельная проточная часть рабочего колеса нанотурбины;

14 - газостатические опорные подшипники;

15 - газостатические упорные подшипники.

Туннельный нанотурбокомпрессор состоит из безвального ротора, включающего элементы 1-5, 6, 13 и 14, 15, составного статора, включающего элементы 7-12 и 14, 15. При этом элементы 1 и 2, 2 и 3, 3 и 4, 4 и 5, 7 и 8, 8 и 12 попарно соединены между собой диффузионной сваркой. В результате такого соединения образованы составные безвальный ротор и статор туннельного нанотурбокомпрессора, первый из которых установлен на втором с возможностью свободного вращения в статоре на газостатических опорных и упорных подшипниках.

Радиальные и осевые зазоры в газостатических подшипниках лежат в пределах δr=0,08-0,10 мм и δz=0,025-0,030 мм соответственно, расход воздуха на все подшипники составляет 2-3% от расхода воздуха через нанотурбокомпрессор.

Расчетные параметры нанотурбокомпрессора следующие:

- начальная температура газа перед нанотурбиной Т3=1350°С;

- степень повышения давления в нанокомпрессоре Пк=3-3,5;

- внутреннее кпд нанокомпрессора и нанотурбины лежат в пределах ηk=0,6-0,62, ηт=0,62-0,65.

В качестве фильтров тонкой очистки использованы питатели, изготовленные из пористой алюмоборонитридной керамики.

Материалом всех элементов нанотурбокомпрессора служит принципиально новая алюмоборонитридная безусадочная и равнопрочно свариваемая диффузионным методом конструкционная керамика (3).

Туннельные проточные части нанокомпрессора и нанотурбины выполнены в виде особых туннельных каналов с поперечными сечениями, описанными замкнутыми кривыми второго и более высоких порядков, а также лемнискатой и другими кривыми. Эффект туннельных каналов проточных частей турбомашин и соответствующего увеличения их кпд получен благодаря существенному увеличению критерия Рейнольдса потоков рабочих тел в нанокомпрессоре и в нанотурбине за счет увеличения гидравлического диаметра каждого туннельного канала по сравнению с лопаточными турбомашинами.

Благодаря принятой конструкции опорных и упорных газостатических подшипников, рабочие поверхности которых образованы на периферии безвального ротора, ротор обладает высокой критической частотой вращения, многократно превышающей рабочую частоту вращения нанотурбокомпрессора и является в связи с этим хорошо уравновешенной и динамически высоко устойчивой системой, свободной от возникновения опасных автоколебаний.

Нанотурбокомпрессор является основным элементом турбореактивного газотурбинного двигателя (ГТД).

Запуск такого газотурбинного двигателя осуществляется, как обычно, путем раскручивания ротора и зажигания камеры сгорания, после чего ГТД выходит на устойчивый режим холостого хода. Форсирование реактивной тяги ГТД осуществляется путем подачи в камеру сгорания дополнительного количества топлива.

В процессе раскручивания ротора, от компрессора к газостатическим подшипникам поступает сжатый воздух, который обеспечивает всплывание ротора и устранение контакта между ротором и статором.

Вся мощность нанотурбины поглощается нанокомпрессором. При этом свободная мощность потока газа, выпускаемого из нанотурбины, генерирует реактивную тягу за счет превышения количества движения выпускаемых газов по сравнению с количеством движения поступающих в ГТД воздуха и топлива.

Источники информации:

1. Turbines on a Dime. Steven Acheley. Mechanical Engineering, 78 Oktober 1997, p.78-81.

2. How insects point the way ahead in modern warfare. DERA news, September 2000, p.8-9.

3. A.Soudarev, V.Grichaev, P.Avran. Procede de fabrication d’une piese ceramique strukturale frittee en nitrure d’aluminium, патент Франции №9616135 от 27.12.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028460C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ОСЕВЫХ СИЛ НА РАДИАЛЬНО-УПОРНОМ ПОДШИПНИКЕ РОТОРА ТУРБОМАШИНЫ | 2011 |

|

RU2474710C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2106507C1 |

| ГАЗОГЕНЕРАТОР ГТД | 2012 |

|

RU2487258C1 |

| СТУПЕНЬ ТУРБОМАШИНЫ Б.И.СТРИКИЦЫ | 1989 |

|

RU2005890C1 |

| ТУРБОКОМПРЕССОР | 1998 |

|

RU2147691C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2528891C1 |

| ТУРБОМАШИНА | 1999 |

|

RU2172416C2 |

Использование туннельного нанотурбокомпрессора в газотурбостроении позволяет благодаря применению технологичной конструкционной керамики успешно решить актуальную проблему создания эффективных газотурбинных двигателей супермалой мощности. Сфера использования таких ГТД имеет широкий спектр - от применения их в космических кораблях, в энергетических установках с электрохимическими топливными элементами и в других энергетических системах (например, в парогазовых установках) до использования в качестве двигателя транспортных средств, в частности автомобилей. Сущность изобретения: во-первых, для повышения кпд нанотурбомашин предложено использовать в их проточных частях специальные туннельные каналы, течение газа в которых осуществляется при высоких числах Рейнольдса, и, следовательно, при малом гидравлическом сопротивлении, во вторых, для повышения вибрационной надежности турбокомпрессора его цилиндрический ротор выполнен безвальным, с размещением газостатических опорных и упорных подшипников на периферии ротора. 2 з.п.ф-лы, 1 ил.

| STEVEN ASHELEY | |||

| TURBINES ON A DIME | |||

| MECHANICAL ENGINEERING, 78, OCTOBER: 1997, Р.78-81 | |||

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121082C1 |

| Диаметральный вентилятор | 1982 |

|

SU1043359A1 |

| Диаметральный вентилятор | 1982 |

|

SU1051333A1 |

| DE 4115805 А1, 19.11.1982 | |||

| DE 4423322 А1, 04.01.1996. | |||

Авторы

Даты

2004-04-27—Публикация

2002-01-17—Подача