Изобретение относится к турбостроению и компрессоростроению, а также может быть использовано в насосостроении.

Известна ступень осевой турбомашины, содержащая рабочее колесо с лопатками, на периферийных бандажных полках которых выполнены скосы, образующие с корпусом зазоры переменной величины, увеличивающиеся против вращения рабочего колеса и приводящие к появлению гидродинамических усилий, часть которых направлена в сторону оси турбомашины и действует на лопатки, тем самым уменьшая напряжения в них от действия центробежных сил [1] . Такое выполнение осевой турбомашины обеспечивает повышение надежности ее работы за счет снижения нагрузок на лопатки.

Известное техническое решение обладает следующими недостатками: большие ограничения на увеличение быстроходности, связанные с тем, что ее с увеличением указанные бандажные полки в совокупности с выточками в корпусе превращаются в подшипник, а при жесткой связи полок с ротором, опирающимся в свою очередь на два собственных опорных подшипника, возникает необходимость первый подшипник центрировать по оси двух последних с большой точностью, что при резком отличии в размерах диаметров указанных подшипников выполнить практически очень трудно; особенно эта проблема усугубляется для многоступенчатых турбин [2] ; большие протечки рабочей среды из-за наличия больших зазоров между самими полками и радиальных зазоров между корпусом и полками, что приводит к снижению КПД турбомашины.

Известна ступень осевой турбомашины, в которой ротор изготовлен из трех частей: металлической ступицы с силовым валом, лопаточного керамического венца и внешнего силового кольца из армированного волокном композитного керамического материала, хорошо работающего на растяжение (см. Cotg P. J. Compression structured ceramic turbine rotor concept. "Ceram. High-Performance Appl. 3: Reliab. Proc. 6th. Army. Mater. Technol. Conf. , Orcas Island, Wash. , 10-13 July, 1979", New Jork; London, 1983, 427-441; см. также [3] . В этом техническом решении лопаточный венец сопряжен (связан) со ступицей радиально-тангенциальными шарнирными тягами, которые не препятствуют радиальной податливости (деформации) венца относительно ступицы; а на лопаточный венец насажено внешнее силовое кольцо, которое воспринимает усилия от венца и заставляет лопатки последнего работать в условиях сжатия. Последнее обстоятельство позволяет увеличить температуру рабочей среды в турбомашине, что приводит к увеличению ее термического КПД.

Известное техническое решение обладает следующими недостатками: большие ограничения на увеличение быстроходности турбомашины, так как на ступицу ротора со стороны рабочего лопаточного венца через тяги действуют значительные центробежные силы, а также в весьма тяжелых условиях работает внешнее силовое кольцо; повышенные протечки рабочей среды в проточной части турбомашины из-за наличия больших зазоров в ней, что снижает КПД турбомашины; дополнительное снижение КПД турбомашины происходит из-за необходимости пропускать большие расходы воздуха между ребрами-спицами силового кольца для его охлаждения.

Известна ступень лопастного насоса диагонального типа, содержащая направляющий орган, жестко связанный с корпусом насоса, вращающийся в подшипниках ротор с закрепленным на нем лопастным рабочим венцом, внешний обод которого опирается на радиальный подшипник скользящего типа [4] . Установка указанного дополнительного (третьего) опорного подшипника для ротора с рабочим венцом в данном случае предусматривает уменьшение вибрации ротора с консольно расположенным рабочим венцом (колесом) в условиях достигнутого в современной практике уровня быстроходности.

Известное техническое решение обладает следующими недостатками:

1) ограниченность по быстроходности вследствие отсутствия самоустанавливаемости рабочего колеса (венца) относительно опорного гидростатического подшипника, так как рабочее колесо жестко связано с силовым валом, а подшипник жестко связан с корпусом;

2) ограниченность по быстроходности также в связи с тем, что в данном случае ротор опирается на три подшипника, в результате получилась статически неопределимая система с большим числом избыточных связей, а это приводит к поломкам валов даже при умеренной быстроходности, т. е. указанное решение в целом является некорректным с точки зрения законов конструирования: каждое вращающееся звено машины следует опирать на два подшипника [5] ;

3) ограниченность применения даже при весьма умеренной быстроходности - применимо только для одноступенчатых турбомашин и не применимо для многоступенчатых турбомашин; это связано с тем, что для одноступенчатой турбомашины ротор опирается уже на три подшипника: два собственных и один для рабочего колеса, а следовательно, последний подшипник придется центрировать по оси двух первых с большой точностью, что при большом отличии в размерах диаметров указанных подшипников практически очень трудно осуществить ( см. [5] c. 64); для многоступенчатых турбомашин количество таких подшипников соответственно возрастает - и проблема центрирования подшипников (особенно с малыми эксцентриситетами - как у газостатических подшипников) становится неразрешимой.

Известна ступень турбомашины, содержащая корпус с выемкой и установленные в ней рабочие лопатки с наружной и внутренней, закрепленной в ступице ротора, полками, направляющие аппараты, контактирующие с поверхностью полок упорные и опорные втулки (гидропоршни), установленные над выходными отверстиями каналов для подвода рабочей среды, уплотнительные втулки и шпонки [7] .

В указанном техническом решении роль ротора турбомашины выполняет полый массивный ротор электрогенератора, расположенный на большом удалении от оси вращения, т. е. турбомашина оказалась встроенной в электрогенератор, что позволило уменьшить длину турбогенератора, но существенно увеличило его радиальный размер. Используемые при этом гидропоршни выполняют в нем функцию амортизаторов резких радиальных и осевых перемещений большой ротационной системы, образованной массивным ротором и рабочим лопаточным венцом с полками (ободами), но не выполняют основной несущей функции; последнюю функцию ротационной системы выполняют подшипники ротора, которые установлены на наружной поверхности корпуса турбомашины. Особенностью данного технического решения является разгерметизация корпуса турбомашины в связи с наличием прорези в нем. Эта прорезь необходима для передачи крутящего момента от рабочего венца к полому ротору, расположенного за пределами корпуса турбомашины и охватывающего его снаружи. Данное техническое решение является наиболее близким по технической сущности и достигаемому результату к заявляемой ступени турбомашины и принято в качестве прототипа.

Прототип обладает следующими недостатками:

1) повышенные утечки рабочего тела из проточной части турбомашины вследствие разгерметизации корпуса и больших давлений внутри корпуса; это неприемлемо для подавляющего большинства турбин (особенно для многоступенчатых большой мощности);

2) невозможность существенного увеличения частоты вращения ротора вследствие большого расстояния центра массы этого ротора от оси его вращения, что увеличивает центробежные силы;

3) ограниченное применение выбранной компоновки установки - только для прямого привода (без понижающего редуктора) электрогенератора малой мощности, что в свою очередь приводит к дополнительному ограничению частоты вращения турбомашины.

Целью изобретения является увеличение быстроходности и повышение КПД турбомашины.

Цель достигается тем, что ступень турбомашины, содержащая корпус с выемкой и установленные в ней рабочие лопатки с наружной и внутренней, закрепленной в ступице ротора, полками, направляющие аппараты, контактирующие с поверхностью полок упорные и опорные втулки, установленные над выходными отверстиями каналов для подвода рабочей среды, уплотнительные втулки и шпонки, направляющий аппарат снабжен внутренней и наружной, имеющей расположенный над наружной полкой рабочих лопаток козырек, полками, и установлен в выемке корпуса, каналы для подвода рабочей среды выполнены в полках соплового аппарата и козырьке, упорные втулки закреплены на торцевой поверхности полок направляющих лопаток, а опорная - в козырьке, во внутренней полке рабочих лопаток выполнены пазы, шпонки установлены в последних с зазором и закреплены в ступице ротора, причем направляющий аппарат с полками и рабочие лопатки с полками выполнены из однородных материалов, в полках рабочих лопаток вблизи выходных кромок лопаток выполнены кольцевые проточки, а опорные, упорные и уплотнительные втулки выполнены пористыми.

Благодаря указанным особенностям обеспечиваются:

1) выполнение ступени турбомашины в виде конструктивно самостоятельного силового агрегата, установленного в корпусе турбомашины с обеспечением свободы температурных расширений и связанного со ступицей ротора посредством соединения, в котором возникают и через которое передаются только окружные усилия, а это вместе взятое приводит к резкому ослаблению силовых воздействий со стороны корпуса и ротора (силового вала), вредных для ступени как самостоятельного механизма;

2) получение концентричных статически определимых систем подвесок венца рабочих лопаток и ротора со ступицей, имеющих каждая собственные подшипники и связанных между собой соединением, исключающим передачу радиальных усилий, дестабилизирующих устойчивую работу указанных систем подвесок; а это важно выполнять для высокооборотных турбомашин;

3) самоуплотнение между вращающимися и неподвижными элементами как внутри ступени, так и снаружи ее при выходе на рабочий режим, что уменьшает протечки в проточной части турбомашины;

4) согласования температурных расширений венца рабочих лопаток и направляющего аппарата, внутри козырька верхней полки которого расположен первый и опирается на подшипники; это необходимо для поддержания постоянных зазоров в подшипниках при изменении температур в ступени в очень больших диапазонах, что обеспечивает стабильность минимальных протечек рабочей среды и надежность работы турбомашины как на переходных, так и на установившихся режимах;

5) увеличение надежности работы турбомашины за счет выполнения кольцевых проточек в полках вблизи выходных кромок лопаток, что значительно снижает уровень температурных напряжений в районе указанных кромок, а также за счет выполнения уплотнительных, опорных и упорных втулок пористыми, так как такого типа втулки работают при наименьшем давлении подаваемой на смазку среды, что особенно важно при работе турбомашины на частичных режимах;

6) поддержание высокой частоты вращения турбомашины и повышенной ее виброустойчивости за счет применения новых типов подшипников, смазываемых рабочей средой и имеющих малые зазоры, и за счет самоустанавливаемости венца рабочих лопаток относительно как направляющего аппарата, так и ступицы ротора.

Существенные отличия заявляемого технического решения. Известна турбокомпрессорная установка [6] , в которой использована та же идея компоновки, что и в [7] : турбомашина встроена внутрь компрессора. В данной установке компрессорная часть составного ротора плотно насажена на турбинную часть ротора через промежуточные цилиндрические проставыши, выполняющие роль торцевых уплотнительных элементов для составного ротора, проходящего через прорезь в стенке корпуса установки, а также роль силовых элементов, передающих крутящий момент от турбомашины к компрессору. При этом с внешней стороны составной ротор поддерживается при помощи опорного жидкостного подшипника, встроенного в корпус установки. Такая компоновка установки позволила уменьшить ее длину, но существенно увеличила ее радиальных размер. Особенностью этого технического решения, как и решения по заявке Франции N 2333945, является разгерметизация корпуса для возможности передачи крутящего момента от турбомашины к компрессору.

К недостаткам известного технического решения относятся:

1) сильное ограничение на увеличение быстроходности турбоустановки из-за чрезмерно больших ее радиальных размеров и больших масс элементов составного ротора, а также из-за плохой работы на растяжение керамических лопастей турбомашины;

2) тяжелые условия работы торцевых уплотнений между составным ротором и стенкой корпуса; это связано с возникновением больших деформаций в уплотнениях как под действием температурных расширений составного ротора относительно корпуса, так и под действием меняющихся на переходных режимах работы установки центробежных сил составного ротора;

3) ограниченное применение выбранной компоновки установки - только для прямого привода (без понижающего редуктора), что в свою очередь приводит к дополнительному ограничению частоты вращения турбомашины;

4) повышенные перетечки рабочих сред в проточных частях турбомашины и компрессора из-за наличия больших зазоров вниз, что снижает КПД установки.

Заявляемое техническое решение отличается следующим: выполнением ступени турбомашины в виде конструктивно самостоятельного силового агрегата с резким ослаблением силовых воздействий со стороны корпуса и ротора, что способствует повышению надежности работы турбомашины при повышенных частотах вращения; получением концентричных статически определимых систем подвесок венца рабочих лопаток и ротора, обеспечивающих устойчивую работу турбомашины при повышенных частотах вращения; согласованием температурных расширений венца рабочих лопаток и направляющего аппарата, обеспечивающим поддержание постоянства величин зазоров в подшипниках на любых режимах работы турбомашины за счет выполнения направляющего аппарата с полками и венца рабочих лопаток с полками из однородных материалов, имеющих одинаковые коэффициенты температурных расширений, что при выполнении ступени в виде конструктивно самостоятельного агрегата и при омывании его элементов (направляющего аппарата и венца рабочих лопаток) рабочей средой, сохраняющей близкие значения температур в пределах последних, приводит к одинаковому их расширению; самоуплотнением элементов проточной части турбомашины, способствующим повышению КПД; поддержанием высокой частоты вращения турбомашины и повышенной ее виброустойчивости за счет самоустанавливаемости венца рабочих лопаток относительно как направляющего аппарата, так и ступицы ротора; указанная самоустанавливаемость обеспечена установкой опорной и упорного подшипников для венца рабочих лопаток во внутренней полости направляющего аппарата и установкой в осевых пазах внутренней полки венца с зазором шпонок, закрепленных в ступице ротора.

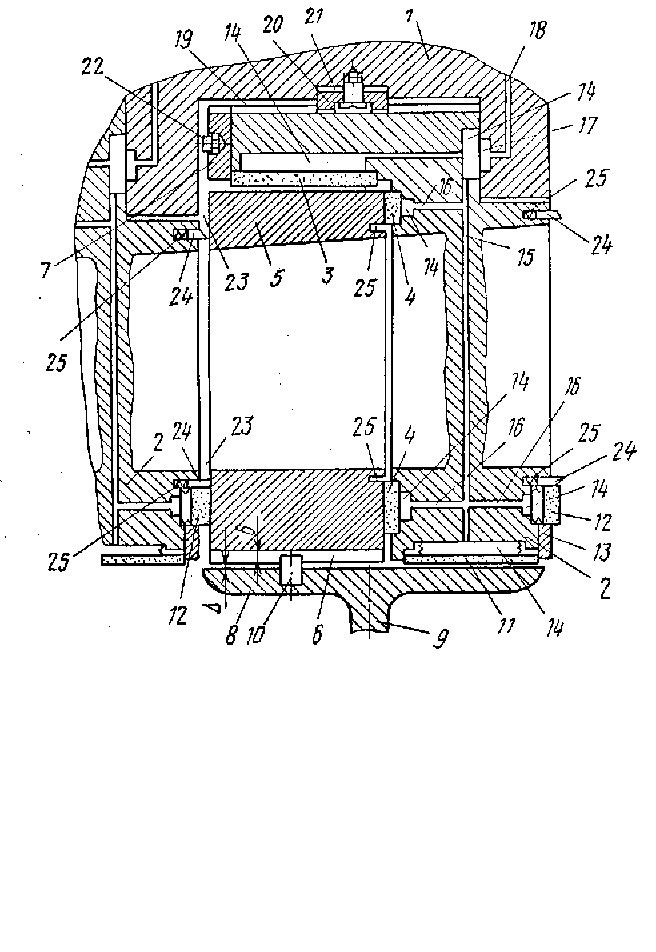

На чертеже изображена ступень турбомашины. Одна содержит ротор (диск) 9 со ступицей (силовой полкой) 8, венец рабочих лопаток 5 с осевыми пазами 6 во внутренней его полке, шпонки (радиальные штыри-пальцы) 10, направляющие аппараты (направляющие лопаточные венцы) 2 с выступающими козырьками в верхних полках, пористую втулку 3 опорного подшипника, пористые втулки 4 упорного подшипника, кольцевой фиксатор 7 втулки 3, уплотнительные подпружиненные пористые упорные втулки 12 и разрезную собранную внахлестку из нескольких секторов втулку 11, кольцевые фиксаторы 13 втулок 11 и 12, кольцевые пазы 14, каналы 15 в лопатках и каналы 16 в полках направляющего аппарата 2, штифты 22, кольцевые проточки 25, подпружиненные кольцевые усики 24, а также разъемный корпус 1 и кольцевой паз 17, канал 18, выточку 19 в нем, шпонки-фиксаторы 20, упругие шайбы 21, осевой зазор 23, зазоры δиΔ .

В качестве подшипников скользящего типа могут быть использованы либо газостатические, либо газодинамические, либо их комбинации, либо магнитные.

Для сохранения радиальных зазоров в подшипниках, подвергающихся нагреванию, целесообразно и рабочие венцы и направляющие аппараты, в которых размещаются эти подшипники, выполнять из однородного материала.

В многоступенчатых турбомашинах ступицы (силовые полки) всех ступеней целесообразно жестко связать между собой.

Внутренняя и наружная полки (ободы) венца рабочих лопаток могут быть выполнены полыми либо сплошными.

Устройство работает следующим образом.

В неподвижные каналы (сопла), сформированные лопатками в направляющем аппарате 2, расположенном в выточке 19 корпуса 1, поступает рабочая среда с давлением Ро и температурой to. Начальное давление Ро выше, чем давление Р2 за турбомашиной, поэтому рабочая среда обладает запасом тепловой (потенциальной) энергии, которая преобразуется в механическую работу по известному для турбин принципу. Одновременно рабочая среда, пропущенная через фильтры (не показаны), подается через каналы 18 в корпусе 1 к кольцевым пазам 17, а затем через соответствующие каналы 15, 16 и пазы 14 в направляющем аппарате поступает на пористые втулки 3 и 4 опорного и упорного подшипников, а также на уплотнительные подпружиненные пористые втулки 11 и 12, хорошо уплотняющие соответственно радиальный и осевые зазоры в ступени турбомашины. При наборе оборотов венец рабочих лопаток 5 устанавливается с определенным эксцентриситетом относительно пористой втулки 3 и прижимается потоком рабочей среды к пористым втулкам 4. Пористые втулки 3 и 4 в свою очередь опираются на направляющий аппарат 2, выставляемый в выточке 19 корпуса 1 подобно диафрагмам паровых турбин при помощи шпонок-фиксаторов 20 с упругими шайбами 21 и штифтов 22 с расчетными зазорами. При этом венец рабочих лопаток 5, имеющий по внутреннему периметру осевые пазы 6, связан со ступицей 8 посредством шпонок 10, закрепленных в ступице 8 и установленных в указанных пазах 6 с зазорами, обеспечивающими самоустанавливаемость венца 5 относительно втулок 3 и 4, а также, естественно, и относительно ступицы 8. Кроме того, между внутренней кромкой венца 5 и наружной кромкой ступицы 8 также устанавливается зазор Δ , величина которого задается такой, чтобы исключить касания указанных выше кромок во время работы турбомашины.

В результате принятых технических решений ротор 9 разгружается от воздействия центробежных сил со стороны рабочего венца 5 и может быть изготовлен довольно легким, венец 5 работает на сжатие и может быть изготовлен из керамики, выдерживающей сжимающие напряжения, почти на порядок превышающие допустимые растягивающие напряжения, а также создана статически определимая система подвесок венца 5 и ротора 9: подшипники венца - венец - ротор - подшипники ротора.

В итоге указанные принятые технические решения в сочетании с использованием нового типа подшипников позволяют резко увеличить быстроходность турбомашины.

Для уменьшения протечек в проточной части турбомашины, а следовательно, и увеличения ее КПД установлены уплотнительные подпружиненные пористые втулки 11 и 12, охлаждаемые рабочей средой, просачивающейся через их поры. Уменьшению протечек способствует и тот факт, что используемый тип подшипников имеет очень малые зазоры.

Для предотвращения попадания загрязненной рабочей среды в осевые зазоры 23 в пазах полок направляющего аппарата 2 установлены подпружиненные кольцевые усики 24.

С целью снижения напряжений в выходных кромках лопаток вблизи последних в полках направляющего аппарата и венца рабочих лопаток выполнены кольцевые проточки 25.

Обоснование выбранных соотношений.

Относительно величин создаваемых зазоров δиΔ следует отметить следующее:

1) величины зазоров δиΔ определяются для каждого конкретного случая;

2) величина зазора δ должна быть не меньше величины радиального зазора С в применяемых опорных подшипниках; так, например, для газостатических подшипников при относительной длине λ = 1. . . 2 (λ = = l/d) радиальный зазор С составляет около 15. . . 10 мкм, а при λ = 0,3. . . 1 С = 30. . . 20 мкм (Давыдов А. Б. и др. Расчет и конструирование турбодетандеров. М. : Машиностроение, 1987, с. 169); 3) на величину зазора Δ накладываются два ограничения: во-первых, с целью обеспечения нужного эксцентриситета в опорном подшипнике должно соблюдаться соотношение Δ≥δ; во-вторых, из-за отклонений упорного подшипника от перпендикулярности возникает второе ограничение; так, при изготовлении деталей турбомашины по нормам общего машиностроения (степень точности 3 или 4) предельное отклонение упорного подшипника от перпендикулярности составит угол θ≈ 0,1˙10-3 град (см. там же, 172), что при ширине венца рабочих лопаток, например, b = 80 мм приводит к второму ограничению Δ≥b ˙tg θ = 0,14 мкм; окончательно: Δ≥δ≥C.

Таким образом, изобретение обеспечивает:

1) увеличение быстроходности турбомашины, так как в результате принятых технических мероприятий устранены препятствия на пути увеличения теплоперепада, срабатываемого в ступени, приводящего к увеличению скорости движения рабочей среды в ней, а для сохранения наивыгоднейшего отношения скоростей U/C1t, приводящего и к увеличению окружной скорости вращения венцов рабочих лопаток (см. Васильев В. К. Теория судовых турбин. Л. : Судпромгиз, 1955, с. 5);

2) повышение КПД турбомашины как вследствие увеличения быстроходности, что ведет к уменьшению количества ее ступеней, а значит, к уменьшению суммарных потерь (см. с. 187, 333 Васильев В. К. и с. 81. 82 Маликов И. В; Современные паровые турбины морских судов. М. : Морской транспорт, 1960), так и вследствие хорошего уплотнения проточной части турбомашины;

3) уменьшение массогабаритных показателей турбомашины как вследствие увеличения ее быстроходности, так и вследствие возможности применения легких керамических материалов для изготовления элементов проточной части турбомашины. (56) 1. Авторское свидетельство СССР N 1087675, кл. F 01 D 1/04, 1986.

2. Решетов Л. Н. Самоустанавливающие механизмы. М. : Машиностроение, 1979, с. 64.

3. Турбостроение, N 2, М. , ВИНИТИ, 1984, с. 10.

4. Европейский патент N 0042345, кл. F 04 D 29/04, опублик. 1982.

5. Решетов Л. Н. Самоустанавливающие механизмы. М. : Машиностроение, 1979, с. 65.

6. Патент США N 3635577, кл. F 01 D 1/04, опублик. 1972.

7. Заявка Франции N 2333945, кл. F 01 D 1/04, опублик. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ТУРБОМАШИНЫ | 1990 |

|

RU2018697C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2027054C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1990 |

|

RU2011852C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ТУРБОМАШИНА С ВСТРОЕННЫМ ПУСКАТЕЛЕМ-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2003 |

|

RU2321755C2 |

| ТУРБОГЕНЕРАТОР ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2380547C2 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

| ДИСК ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2565140C1 |

| Способ работы установки погружного многоступенчатого центробежного насоса с полимерными рабочими колесами и установка для его реализации | 2023 |

|

RU2810186C1 |

Использование: в турбостроении и компрессоростроении, а также может найти применение в насосостроении. Сущность изобретения: ступень турбомашины состоит из корпуса 1 с кольцевыми пазами 17, с каналами 18 и с выемкой 19, направляющих аппаратов 2 с козырьками на их верхних полках, с кольцевыми пазами 14 и с каналами 16, 15, пористой втулки 3 с фиксатором 7 для опорного и пористых втулок 4 для упорных подшипников, рабочего лопаточного венца 5 с осевыми пазами 6 во внутренней и кольцевыми проточками 25 в торцах внутренней и наружной его полках, кольцевой силовой полки 8 диска 9 со шпонками 10, опорной и упорных уплотнительных подпружиненных пористых втулок 11 и 12 с кольцевыми фиксаторами 13, подпружиненных кольцевых усиков 24, шпонок-фиксаторов 20, упругих шайб 21, штифтов 22, осевых зазоров 23, радиальных зазоров δ и D. 1 з. п. ф-лы, 1 ил.

(57) 1. Ступень турбомашины, содержащая корпус с выемкой и установленные в ней рабочие лопатки с наружной и внутренней закрепленной в ступице ротора полками, направляющие аппараты, контактирующие с поверхностью полок упорные и опорные втулки, установленные над выходными отверстиями каналов для подвода рабочей среды, уплотнительные втулки и шпонки, отличающаяся тем, что, с целью увеличения быстроходности и повышения КПД турбины, направляющий аппарат снабжен внутренней и наружной имеющей расположенный над наружной полкой рабочих лопаток козырек полками и установлен в выемке корпуса, каналы для подвода рабочей среды выполнены в полках направляющего аппарата и козырьке, опорные втулки закреплены на торцевой поверхности полок направляющих лопаток, а упорная - в козырьке, во внутренней полке рабочих лопаток выполнены пазы, шпонки установлены в последних с зазором и закреплены в ступице ротора, причем направляющий аппарат с полками и рабочие лопатки с полками выполнены из однородных материалов.

Авторы

Даты

1994-01-15—Публикация

1989-05-06—Подача