Изобретение относится к способам приготовления бетонных смесей для сборных и монолитных изделий и конструкций.

Известен способ приготовления бетонной смеси, включающий смешивание в турбулентном смесителе воды, цемента, песка с последующим смешиванием полученной активированной смеси с крупным заполнителем в низкоскоростном смесителе, в котором с целью экономии цемента, снижения энергозатрат в турбулентный смеситель подают последовательно с интервалом 20 с воду, песок в количестве 25-50% от общей массы песка, цемент и перемешивают в течение 40-60 с, затем полученную активированную смесь смешивают в течение 50-60 с в низкоскоростном смесителе с предварительно перемешанными в течение 20-25 с с крупным заполнителем и оставшейся частью песка (SU авторское свидетельство №1645264 А1, М.кл.5 С 04 В 40/00. Способ приготовления бетонной смеси / Л.М. Глаголева, В.И. Осипова, В.И. Соломатов, С.С. Мелков и И.Н. Нагорняк (СССР). - Заявка №4429726/33, заявлено 26.11.1987, опубл. 30.04.1991, Бюл. №16 // Открытия. Изобретения. - 1991. - №16).

Одним из методов зимнего бетонирования является применение бетонов, твердеющих на морозе. Для обеспечения твердения бетона в зимних условиях необходимо предотвратить замерзание его твердой фазы, т.е. в твердеющем на морозе бетоне нужно сохранять положительную температуру (подогрев) до набора этим бетоном определенной прочности или искусственно понизить температуру замерзания жидкой фазы.

Однако описанный выше способ приготовления бетонной смеси не предусматривает добавок для затворения бетонных смесей водных растворов, содержащих химические вещества (противоморозные добавки), понижающие температуру замерзания жидкой фазы. Противоморозные добавки нашли широкое применение при возведении монолитных и сборно-монолитных бетонных и железобетонных конструкций и сооружений, монолитных частей сборно-монолитных конструкций, включая бетонирование в скользящей опалубке, для замоноличивания стыков сборных бетонных и железобетонных конструкций в условиях строительных площадок и полигонов при установившейся температуре наружного воздуха или грунта ниже +5°С и минимальной суточной температуре ниже 0°С вплоть до -30°С.

Наиболее близким аналогом к заявленному объекту относится способ приготовления бетонной смеси, включающий предварительное перемешивание песка, щебня, части воды затворения и добавки с последующим введением цемента, дополнительным перемешиванием и добавлением остальной части воды затворения, в котором в качестве добавки используют 40-45%-ный водный раствор формиатно-спиртового пластификатора, представляющего собой побочный продукт производства пентаэритрита в количестве 5-9% от массы цемента, предварительное перемешивание осуществляют с 40-60% воды затворения в течение 3-4 мин (SU патент №2028279 С1, МПК6 С 04 В 28/04 // (С 04 В 28/04, 24:02), С 04 В 40/00. Способ приготовления бетонной смеси /А.М. Питерский, В.М. Федоров, В.М. Пилипенко, Е.А. Шляхова и А.А. Лисконов (РФ). - Заявка №5019210/05, заявлено 28.12.1991, опубл. 09.02.1995, Бюл. №4 // Изобретения. - 1995. - №4).

К недостаткам данного способа относится то, что добавка в виде 40-45%-ного водного раствора формиатно-спиртового пластификатора, представляющего собой побочный продукт производства пентаэритрита и вносимого в количестве 5-9% от массы цемента не является средством для повышения морозостойкости бетона. Эта добавка в настоящее время имеет ограничение применения при проведении строительных работ. Высокая стоимость этих добавок, имеющих ограниченное использование на внутреннем рынке Российской Федерации, их дефицитность (в настоящее время разорваны экономические связи с бывшими союзными республиками СССР, являвшимися основными поставщиками противоморозных добавок), и практически полное отсутствие производства в нашем регионе сдерживают их применение.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, - создание бетона, твердеющего на морозе.

Технический результат - снижение себестоимости бетона и повышение его прочности при проведении работ при установившейся температуре наружного воздуха или грунта ниже +5°С и минимальной суточной температуре ниже 0°С.

Указанный технический результат достигается тем, что в способе приготовления бетонной смеси, включающем предварительное перемешивание части воды затворения, песка и добавки с последующим введением цемента, дополнительным перемешиванием и добавлением остальной части воды затворения, причем при приготовлении бетонной смеси вводят крупный заполнитель - щебень, согласно изобретению в качестве добавки используют раствор природного минерала бишофита MgCl2·H2O сульфатного типа плотностью 1,24-1,35 т/м3 с молекулярной массой 203,303 в количестве 2-12% от массы цемента, предварительное перемешивание осуществляют с 30-70 маc.% воды затворения и 1/2-1/4 части песка в течение 2-5 минут, а оставшийся песок и щебень вводят при дополнительном перемешивании.

За счет того, что в активированный раствор песка и цемента вводят добавку - раствор природного минерала бишофита сульфатного типа в количестве до 12% от массы портландцемента, достигается интенсивное твердение бетона при температурах до - 15°С, т.е. бишофит в смеси бетона является противоморозной добавкой и рекомендуется к промышленному применению.

Проведенный анализ уровня технологий приготовления бетонных и т.п. смесей по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителями не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию “новизна” по действующему законодательству. Для проверки соответствия заявленного изобретения требованию “изобретательского уровня” заявители провели дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от ближайшего аналога признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителями, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию “изобретательский уровень” по действующему законодательству.

Сведения, подтверждающие возможность реализации изобретения, заключаются в следующем.

На первой стадии приготовления бетонной смеси в работающий смеситель на частоте 10 с-1 (600 мин-1) и с окружной скоростью ротора не менее 14 м/с вводят 30-70% затворения воды, а через 20 секунд подают 1/2-1/4 части требуемого на замес песка с твердостью по шкале Мооса более 5. Затем еще через 20 секунд в скоростной смеситель добавляют весь цемент и интенсивно перемешивают цементно-песчаный раствор в течение 40-80 секунд. Далее в этот раствор вводят добавку и интенсивно перемешивают в течение 3-4 минут. Оставшийся песок вводят при дополнительном перемешивании так же, как и весь щебень.

В качестве вяжущего средства в состав бетона вводят портландцемент марки 500. Крупным заполнителем служит щебень доломитовый с размером зерна 5-20 мм. Насыпная плотность 1,3 т/м3. Объемная масса щебня равнялась 2,62 т/м3. Марка их морозостойкости F=200, прочность 10-12 МПа (1000-1250 кг/см2). В качестве мелкого заполнителя используют кварцевый песок с модулем крупности 2,5. Содержание илистых и глинистых примесей в нем не превышало 1%. Влажность щебня 3,2-5,2%, песка 8,5-9,6%. Удельная поверхность песка находилась в пределах 350-450 см2/г.

В качестве добавки используют раствор природного минерала бишофит плотностью 1,24-1,35 т/м3 и с молекулярной массой 203, 303 в количестве 2-12% от марки портландцемента марки 500.

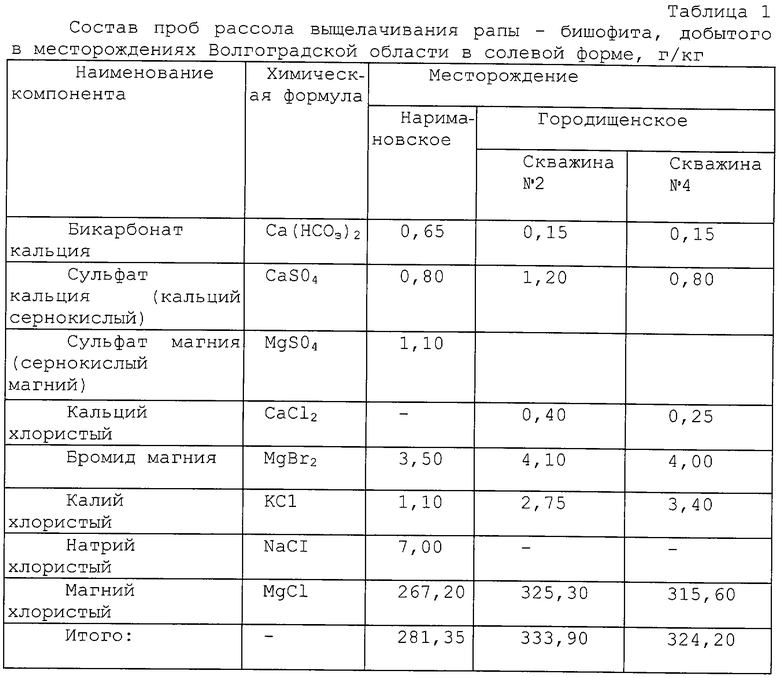

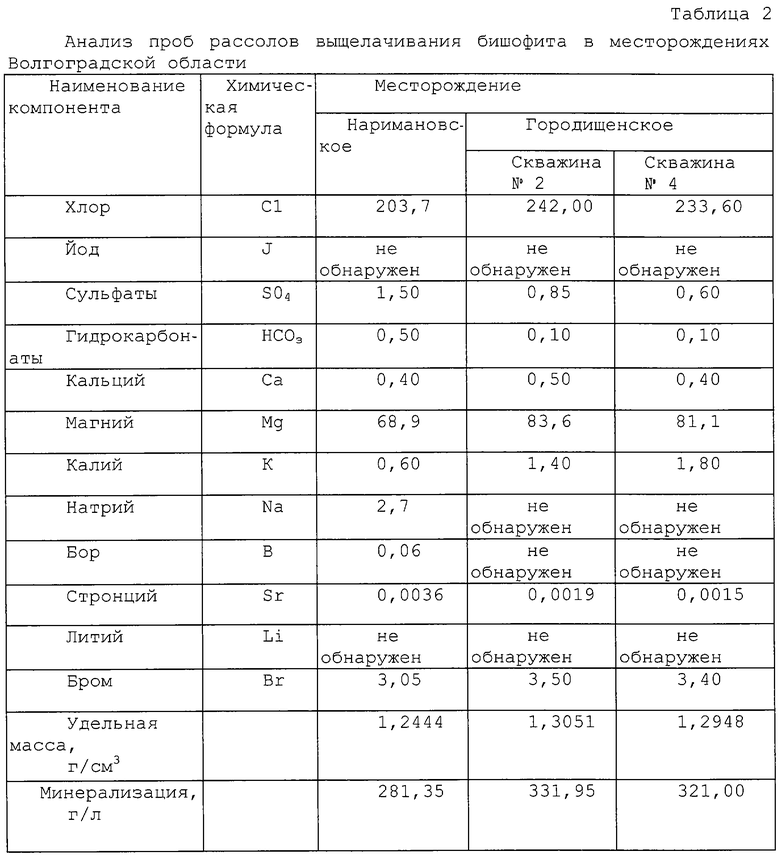

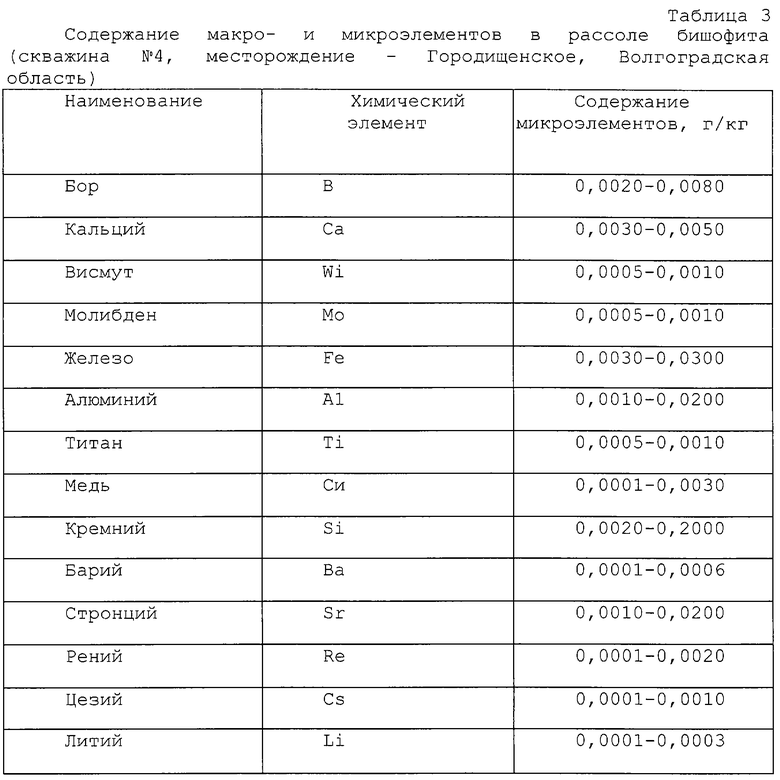

Состав проб рассола выщелачивания бишофита, добытого в месторождениях Волгоградской области в солевой форме, приведен в табл. 1. В табл. 2 показан химический анализ проб рассолов выщелачивания бишофита в Наримановском и Городищенском месторождениях Волгоградской области. Содержание макро- и микроэлементов бишофита, существенно меняющих структуру бетона, представлен в табл. 3. В качестве морозостойкой добавки может быть использован хлористый магний по ГОСТ 7759-73 из Карабагазской рапы.

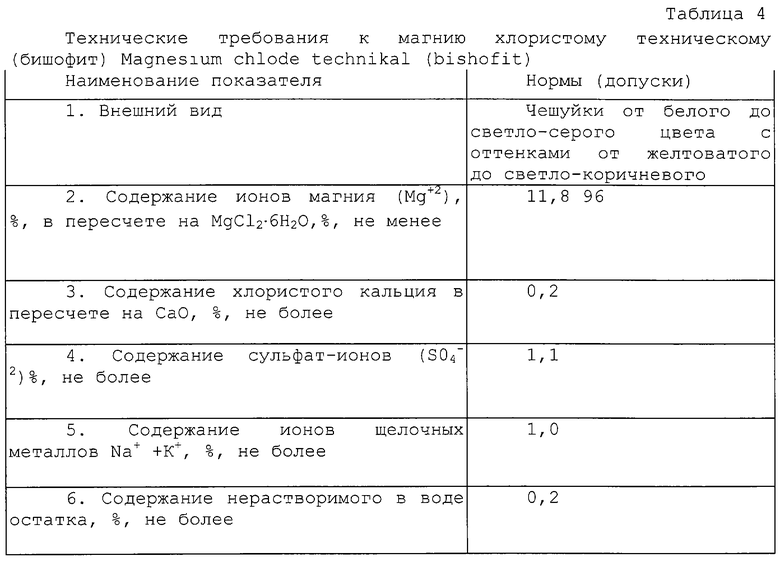

Качественные показатели бишофита приведены в табл. 4.

За 20 секунд до окончания приготовления цементно-песчаного раствора с добавками в низкоскоростной смеситель с частотой вращения рабочего органа 0,55-1,28 с-1 (33-77 мин-1) подают оставшуюся часть песка и крупный заполнитель и перемешивают их в течение 20-25 секунд. После этого в низкоскоростной смеситель подают цементно-песчаный раствор и смешивают его со смесью заполнителей и добавки в течение 50-60 секунд.

Кроме своего прямого назначения раствора бишофита - снижать температуру замерзания воды в бетонной смеси, получаемые из солей бишофита электролиты, используемые в качестве модификаторов противоморозного действия, участвуют в процессе гидратации, изменяют растворимость исходных минералов портландцемента и образующих гидратных соединений, взаимодействующих с продуктами гидратации, изменяя их частично или полностью.

Бишофит влияет на скорость гидратации клинкерных минералов в растворах модификаторов противоморозного действия. На этот процесс влияют анионы солей бишофита. На раннем процессе твердения бетона весьма значима роль катионов в добавке - бишофите. В зависимости от вида образования новых фаз реакции могут быть присоединения за счет реакций присоединения после обменной реакции ионов соли с ионами гидролиза кальция. Соли в растворе бишофита ускоряют процессы гидратации главным образом за счет повышенной ионной силы цементного раствора и растворимости С3S и β-С2S. Химически силикатные фазы цемента, алит С3S и белит β-С2S, а также гидросиликаты кальция индифферентны к сильным электролитам, используемым в качестве противоморозных добавок.

В целом гидратация минералов цемента в присутствии раствора бишофита сульфатного типа формулы MgCl2·H2O протекает по обычной схеме с образованием гидросиликата, гидросульфоалюмиката кальция и гидроалюмината кальция. Однако, в отличие от силикатных фаз, алюминийсодержащие фазы цемента, С3А и C4AF, а также продукты их гидратации - гидроалюминаты и гидроалюмоферриты кальция разной основности - склонны к образованию труднорастворимых двойных солей гидратов с противоморозными добавками - электролитами из раствора бишофита. Наименование компонентов состава проб рассола выщелачивания бишофита из месторождений Волгоградской области, запасы которого оцениваются многими миллионами тонн, способствуют твердению бетона главным образом за счет понижения температуры замерзания жидкой фазы.

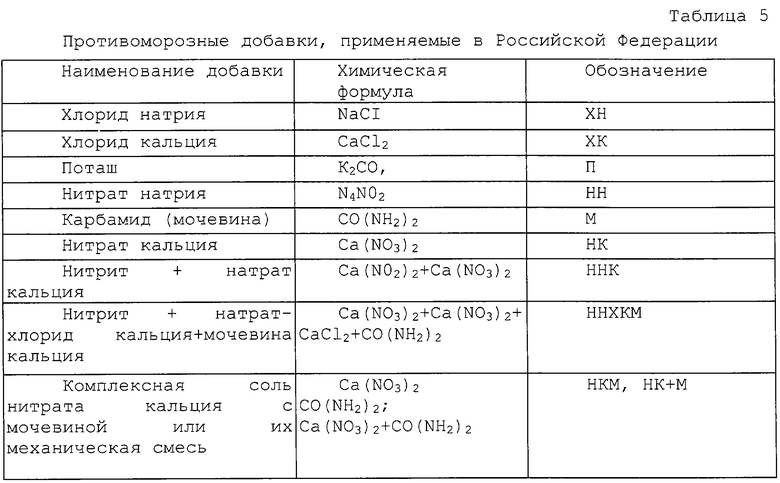

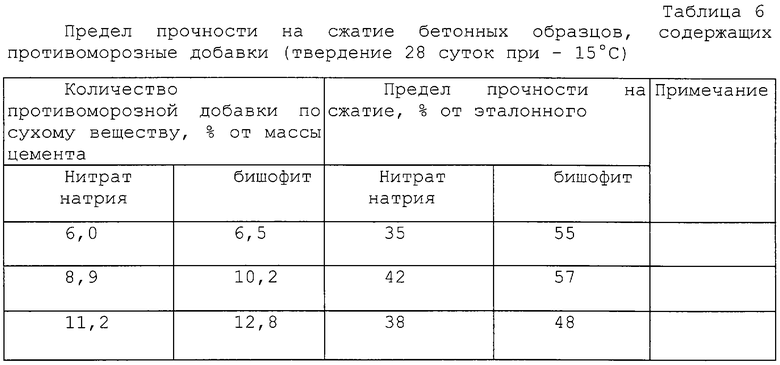

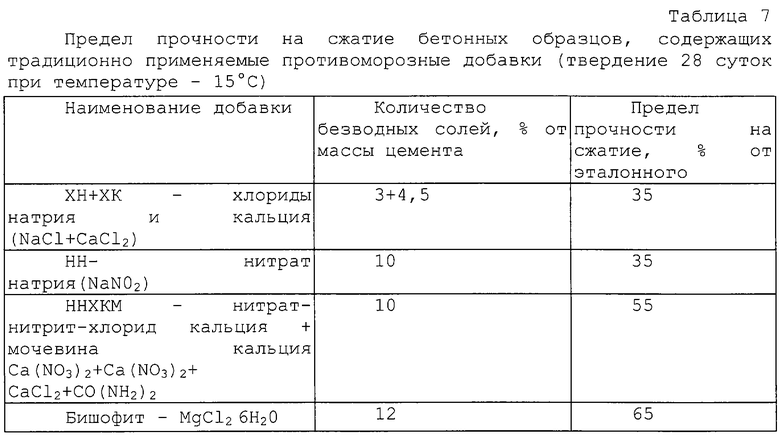

Проведенные к настоящему времени научно-исследовательские и экспериментальные работы по определению возможности применения бишофита, по сравнению с другими противоморозными добавками, применяемыми в Российской Федерации (марки и обозначения последних приведены в табл. 5), показали, что раствор (рассол) природного минерала бишофита является высокоэффективной противоморозной добавкой, позволяющей проводить работы по зимнему бетонированию при температурах воздуха до минус 20°С. Температура замерзания бишофита 45-50°С. Результаты измерения прочности на сжатие бетонных образцов, твердеющих при -15°С в течение 28 суток, представлены в табл. 6. Поскольку противоморозные добавки выполняют свои функции прежде всего за счет снижения ими температуры замерзания воды, то наиболее обоснованно и правильно назначать их дозировку к массе воды затворения, а не к массе портландцемента. В проведенных нами исследованиях в качестве воды затворения применялись растворы бишофита в количестве 10-24% к массе воды. Для сравнения в табл. 7 приведены данные по набору прочности бетона при применении традиционных противоморозных добавок бишофита. Как показывает сравнение приведенных в табл. 6 и 7 данных, присутствие полученной природной противоморозной добавки обеспечивает сравнительно интенсивное твердение бетона при температурах до -15°С.

Противоморозная добавка бишофит из месторождений Волгоградской области не содержит агрессивных к стали хлор-ионов и сульфат-ионов и имеет близкий к нейтральному водородный показатель рН 6-8. Применение бишофита по предлагаемому способу приготовления бетонной смеси исключает возможность провоцирования коррозии технологического оборудования и стальной арматуры в конструкциях из железобетона.

Введение противоморозных добавок - бишофита технологически наиболее простой, удобный и экономически выгодный способ зимнего бетонирования. Этот способ в 1,3-1,5 раза экономичнее, чем способ паропрогрева и бетонирования с предшествующим ограждением сооружения и его утепления изнутри (по методу термоса), и в 1,45-1,75 раза экономичнее электропрогрева и электрообогрева.

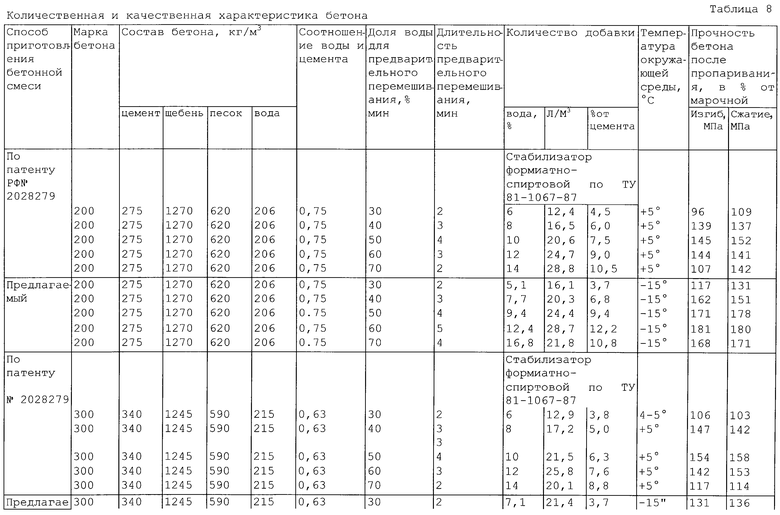

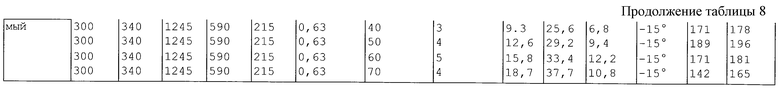

Сравнительные результаты испытаний бетонов марок 200 и 300 представлены в табл. 8. При энергоемкости процесса приготовления бетона в пределах 3 кВт/ч на 1 т бетона и равном расходе цемента марки 500 прочность бетона возрастает на 15-25% при зимнем бетонировании.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2008 |

|

RU2359933C1 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2012 |

|

RU2494987C1 |

| БЕТОННАЯ СМЕСЬ | 1998 |

|

RU2149850C1 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 1998 |

|

RU2158247C2 |

| Строительная смесь для производства тротуарной плитки с шунгитовым заполнителем и способ изготовления тротуарной плитки с ее использованием | 2024 |

|

RU2840005C1 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА | 1991 |

|

RU2024457C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ И СПОСОБ ЗАЩИТЫ БЕТОННЫХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2363681C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2016885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТОГО БЕТОНА НА ПЛОТНЫХ ЗАПОЛНИТЕЛЯХ | 2003 |

|

RU2248953C1 |

| Способ производства бетонной смеси | 2020 |

|

RU2750190C1 |

Изобретение относится к способам приготовления бетонных смесей для сборных и монолитных изделий и конструкций. В способе приготовления бетонной смеси, включающем предварительное перемешивание части воды затворения, песка и добавки с последующим введением цемента, дополнительным перемешиванием и добавлением остальной части воды затворения, причем при приготовлении бетонной смеси вводят крупный заполнитель-щебень, в качестве добавки используют раствор природного минерала бишофита MgCl2·6H2O сульфатного типа, плотностью 1,24-1,35 т/м3 с молекулярной массой 203,303 в количестве 2-12% от массы цемента, предварительное перемешивание осуществляют с 30-70 мас.% воды затворения и 1/2 - 1/4 частью песка в течение 2-5 минут, а оставшийся песок и щебень вводят при дополнительном перемешивании. Технический результат – снижение себестоимости бетона, повышение прочности при зимнем бетонировании. 8 табл.

Способ приготовления бетонной смеси, включающий предварительное перемешивание части воды затворения, песка и добавки с последующим введением цемента, дополнительным перемешиванием и добавлением остальной части воды затворения, причем при приготовлении бетонной смеси вводят крупный заполнитель - щебень, отличающийся тем, что в качестве добавки используют раствор природного минерала бишофита MgCl2·6H2O сульфатного типа, плотностью 1,24-1,35 т/м3, с мол. м. 203,303 в количестве 2-12% от массы цемента, предварительное перемешивание осуществляют с 30-70 мас.% воды затворения и 1/2 - 1/4 частью песка в течение 2-5 мин, а оставшийся песок и щебень вводят при дополнительном перемешивании.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2028279C1 |

Авторы

Даты

2004-05-10—Публикация

2002-10-30—Подача