Предлагаемое изобретение относится к производству крупнопористых бетонов, предназначенных для использования в дренажных системах и строительства ограждающих конструкций.

Известен способ получения крупнопористого бетона путем приготовления цементного теста, смачивания в нем в течение 5-10 сек заполнителя с последующем отделением избытка цементного теста (см., например, патент РФ №2102360, 1994 г.). Для обеспечения высокой производительности в известном способе только смачивают заполнитель цементным тестом без перемешивания компонентов в смесительной установке. Причем смачивание осуществляют за время одноразового погружения заполнителя в слой цементного теста в течение, как отмечалось выше, не более 10 сек, вследствие чего толщина цементной оболочки на поверхности заполнителя чрезвычайно мала, что сказывается на конечной прочности готовой бетонной конструкции, отличающейся невысокими физико-механическими показателями.

Наиболее близким к предлагаемому по технической сущности является способ получения крупнопористого бетона на плотных заполнителях, включающий приготовление смеси цемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси (см., например, книгу Ицковича С.М. “Крупнопористый бетон (Технология и свойства)” - М., Стройиздат, 1977 г.). В известном способе цементное тесто готовят в заведомо большем количестве, чем требуется по расчету для получения крупнопористого бетона, а избыток его отделяют от приготовленной смеси кратковременной обработкой либо на вибросите, либо виброгрохоте с последующим возвращением в технологию для повторного использования. Однако необходимость введения цементного теста в приготавливаемую бетонную смесь в заведомо большем, чем требуется, количестве приводит не только к существенному перерасходу достаточно дорогого продукта, но и заметно усложняет и утяжеляет производство крупнопористого бетона вследствие неизбежного удаления избытка цементного теста с использованием вибрационных устройств. Кроме того, при реализации известного способа требуется постоянная корректировка водоцементного соотношения (В/Ц) приготавливаемой крупнопористой бетонной смеси, что связано с водопоглощением заполнителей (для плотных заполнителей оно достигает 3%), так как даже небольшое завышение В/Ц может привести к заплыванию пор цементным тестом, что значительно ухудшает водопроницаемость дренажа. При низком же В/Ц крупнопористый бетон плохо укладывается.

Цель предлагаемого изобретения - упрощение технологического процесса получения крупнопористого бетона при одновременном существенном улучшении качественных показателей бетона.

Поставленная цель достигается тем, что в способе изготовления крупнопористого бетона на плотных заполнителях, включающем приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%:

портландцемент - 5-15

указанный заполнитель - 82-88

целевая добавка - 0-1,0

вода - остальное

Способ осуществляют следующим образом. В лопастном смесителе предварительно смешивают портландцемент, воду и целевую добавку. Затем в смеситель-капсулятор (см., например, “Смеситель-капсулятор” по патенту РФ №2201341, Кл. В 28 С 5/48, 2001 г.) загружают крупный плотный заполнитель и заранее приготовленную смесь портландцемента, воды и целевой добавки, после чего производят их совместную обработку в течение 1-3 мин, при этом бетонную смесь готовят со следующим соотношением исходных компонентов, мас.%:

портландцемент - 5-15

крупный плотный заполнитель - 82-88

целевая добавка - 0-1,0

вода - остальное

В качестве целевой добавки используют пластификаторы, добавки противоморозного действия, ускорители твердения, структурообразующие добавки и др., а в качестве крупного плотного заполнителя - природный гранитный гравий и щебень, речную гальку, котельный и доменный шлаки, дробленую пемзу и другие вулканические породы, искусственный гранулят из песков, золошлаковых отходов, глины и т. п., строительные отходы (кирпичный щебень и т.п.), металлический скраб и т.п. Полученную крупнопористую бетонную смесь укладывают в формообразующую оснастку, траншеи, межпалубное пространство и оставляют для твердения.

Сущность предлагаемого способа изготовления крупнопористого бетона состоит в следующем. Использование смесителя-капсулятора для приготовления крупнопористой бетонной смеси на плотных заполнителях приводит не к простому смешиванию заполнителя с цементным тестом, как это имеет место в прототипе, а к интенсивному втиранию практически всей массы приготовленного цементного вяжущего в поверхность заполнителя, благодаря чему исключается заплывание межзерновых пустот заполнителя вяжущим материалом, что обеспечивает повышенную гидравлическую проницаемость дренажа из полученного крупнопористого бетона. При этом приготовленное без излишка в сравнительно небольшом количестве цементное тесто равномерно распределяется по всей поверхности заполнителя, образуя прочную оболочку требуемой толщины и обеспечивая благодаря этому получение крупнопористого бетона с достаточно высокими прочностными показателями. Одновременно в процессе приготовления бетонной смеси согласно предлагаемому способу происходит закупорка пор на поверхности заполнителя, вследствие чего заметно снижается влияние водопоглощения заполнителя на величину водоцементного отношения смеси, а следовательно, и ее свойства: заданное водоцементное отношение в отличие от прототипа не изменяется в зависимости от водопоглощения используемого заполнителя, а получаемая при этом крупнопористая бетонная смесь обладает заданными свойствами и, прежде всего, необходимой удобоукладываемостью, высоким темпом твердения.

Примеры осуществления способа

Пример 1

В лопастном смесителе предварительно готовят цементное тесто путем смешивания портландцемента, целевой добавки и воды затворения. Затем в смеситель-капсулятор загружают крупный плотный заполнитель, например, гранитный гравий фр.10-20 мм, подают предварительно приготовленное цементное тесто и производят их совместную обработку - смешивание в течение 3 мин. При этом угловая скорость перемещения смесителя-капсулятора составляет 150 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 8,5; целевая добавка, например, суперпластификатор С-3 - 0,03; гранитный гравий фр.10-20 мм - 88; вода - остальное. Полученную крупнопористобетонную смесь укладывают в формообразующую оснастку, например, опалубку для изготовления плит либо в вертикально выставленную опалубку для монолитного бетонирования при строительстве жилых зданий. Твердение уложенной в опалубку бетонной смеси - в естественных условиях.

Пример 2. Технология изготовления крупнопористого бетона согласно предлагаемому способу, как в примере 1. При этом совместную обработку плотного заполнителя и цементного теста производят в течение 2 мин в смесителе-капсуляторе, перемещающемся с угловой скоростью 250 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 7,0; целевая добавка, например, ускоритель твердения - 1,0; гранитный щебень фр. 10-20 мм - 87; вода - остальное.

Пример 3. Технология изготовления крупнопористого бетона согласно примеру 1. При этом совместную обработку заполнителя и цементного теста производят в течение 1 мин, смеситель-капсулятор перемещается с угловой скоростью 400 об/мин, а бетонную смесь готовят при следующем соотношении компонентов, мас.%: портландцемент - 10,0; целевая добавка - 0; дробленый доменный шлак фр.10-20 мм - 85; вода - остальное.

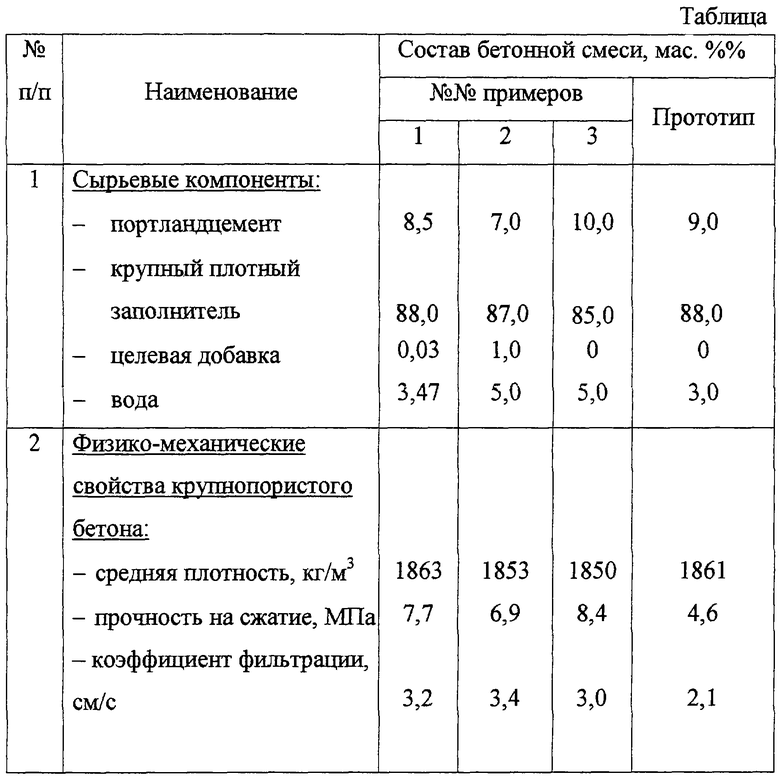

Результаты физико-механических испытаний образцов крупнопористого бетона, изготовленного согласно примерам 1-3 и прототипу, приведены в таблице.

Использование предложенного технического решения за пределами заявленных условий изготовления крупнопористого бетона не позволяет достичь поставленной цели.

Из представленной таблицы следует, что использование предлагаемого способа изготовления крупнопористого бетона на плотных заполнителях позволяет существенно повысить однородность и прочностные показатели бетона. При этом сравнительно небольшое количество цементного вяжущего равномерно распределяется по всей поверхности заполнителя, только обволакивая и склеивая зерна заполнителя в местах контакта его с цементным вяжущим и не заполняя при этом межзерновые пустоты, благодаря чему существенно возрастает водопроницаемость бетона.

Получаемый согласно предлагаемому способу крупнопористый бетон предназначен для строительства дренажных систем, в том числе при закладке фундаментов зданий, для изготовления плит, используемых для крепления откосов земляных сооружений ГЭС в зоне выхода фильтрационных вод; для крепления откосов осушительных каналов в мелиоративном строительстве; при сооружении водопроницаемых дорожных покрытий, полов животноводческих помещений, очистных сооружений и т.п. Одним из перспективных направлений применения предлагаемого изобретения также может быть индустриальное строительство коттеджей, складских помещений, спортивных и культурно-бытовых, торговых комплексов, ферм, подпорных стенок и др. сооружений в сельской местности и особенно в труднодоступных районах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕРОХОВАТОГО ДОРОЖНОГО ПОКРЫТИЯ ИЗ ЦЕМЕНТОБЕТОНА | 2011 |

|

RU2473731C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2716627C1 |

| Способ приготовления смеси для изготовления крупнопористого легкого бетона | 2018 |

|

RU2691198C1 |

| Способ устройства плиточных покрытий полов | 1989 |

|

SU1738969A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОУПЛОТНЯЮЩЕГОСЯ БЕТОНА И БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2659290C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ВЫСОКОПРОЧНОГО БЕТОНА С НАНОДИСПЕРСНОЙ ДОБАВКОЙ | 2011 |

|

RU2471752C1 |

| БЕТОННАЯ СМЕСЬ | 2001 |

|

RU2210552C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЛЛАСТНОГО МАТЕРИАЛА ДЛЯ ПОДВОДНОГО ТРУБОПРОВОДА | 2009 |

|

RU2412393C1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2003 |

|

RU2268143C2 |

Изобретение относится к производству крупнопористых бетонов, предназначенных для использования в дренажных системах и строительства ограждающих конструкций. Технический результат - упрощение технологии изготовления крупнопористого бетона, улучшение его качественных показателей. В способе изготовления крупнопористого бетона на плотных заполнителях, включающем приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%: портландцемент - 5-15, указанный заполнитель - 82-88, целевая добавка - 0-1,0, вода - остальное. 1 табл.

Способ изготовления крупнопористого бетона на плотных заполнителях, включающий приготовление смеси портландцемента, воды и целевой добавки в лопастном смесителе, смешивание ее с плотным крупным заполнителем и последующую укладку полученной бетонной смеси, отличающийся тем, что указанный заполнитель загружают в смеситель-капсулятор, затем в него подают смесь портландцемента, воды и целевой добавки и подвергают их в течение 1-3 мин совместной обработке при следующем соотношении исходных компонентов бетонной смеси, мас.%:

Портландцемент 5-15

Указанный заполнитель 82-88

Целевая добавка 0-1,0

Вода Остальное

| ИЦКОВИЧ С.М., Крупнопористый бетон (Технология и свойства), Москва, Стройиздат, 1977, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2132316C1 |

| ЛЕГКИЙ БЕТОН | 0 |

|

SU180514A1 |

| Бетонная смесь | 1980 |

|

SU1004297A1 |

| СМЕСИТЕЛЬ-КАПСУЛЯТОР | 2001 |

|

RU2201341C1 |

| US 5088830 A, 18.02.1992. | |||

Авторы

Даты

2005-03-27—Публикация

2003-09-02—Подача