Изобретение относится к производству строительных изделий из бетонных смесей, а именно к способу их приготовления.

Наиболее близким по технической сути и достигаемому результату к предложенному является способ приготовления бетонной смеси, включающий предварительное перемешивание цемента, 1,2-2,0% суперпластификатора от количества цемента и воды, в скоростном смесителе, с последующим смешением полученного раствора с песком и крупным заполнителем. При этом предварительное перемешивание осуществляют при окружной скорости 5-20 м/с в течение 10-75 с с введением 20-60% песка от общего его количества.

Однако при этом недостаточно обеспечивается сохранение жизнеспособности бетонной смеси и имеет место значительная карбонизация бетона.

Целью предложенного способа является повышение прочности при снижении расхода цемента, уменьшение карбонизации бетона при сохранении подвижности бетонной смеси и повышении ее жизнеспособности.

Поставленная цель достигается тем, что в способе приготовления бетонной смеси путем перемешивания в скоростном смесителе цемента, суперпластификатора и воды и последующего смешения полученного раствора с песком, крупным заполнителем и тонкодисперсным наполнителем вначале перемешивают в скоростном смесителе 30-40% цемента и 20-25% воды при окружной скорости 8-10 м/с в течение 0,1-0,3 мин, затем вводят раствор суперпластификатора и перемешивают при окружной скорости 8-15 м/с в течение 0,1-0,3 мин, после чего подают 50-90% песка и дополнительно 50-90% воды и осуществляют перемешивание в течение 0,2-0,5 мин. Полученную цементную суспензию загружают в гравитационный смеситель, в котором предварительно смешивают смоченный электролитом крупный заполнитель, оставшиеся части цемента, песка, золы и предварительно подвергнутой деаэрации и омагничиванию воды, и перемешивают все компоненты при окружной скорости смесителя 2,5-3,5 м/с в течение 0,5-1 мин.

Заявленное техническое решение характеризуется новой совокупностью признаков, приводящей к получению положительного эффекта.

В известных технических решениях отсутствуют признаки, сходные с отличительными признаками предложенного способа, что позволяет признать его соответствующим критерию "существенные отличия".

Заявляемый способ приготовления бетонной смеси можно рассматривать как комплексную активацию ее составляющих, предусматривающую необходимость точного определения количественного содержания каждого из компонентов. При этом механизм взаимодействия составляющих бетонной смеси предполагается следующим.

Первоначально при смешении цемента с водным раствором добавки пластифицирующего действия в турбулентном смесителе происходит химическая активация цемента. При этом активные радикалы суперпластификатора, адсорбируясь на частицах цемента, меняют из заряд на отрицательный, что приводит к их отталкиванию друг от друга и стабилизации дисперсии. Не менее важный фактор проявляется и на границе раздела двух фаз: цементный клинкер - вода затворения, происходит упорядочение частичек воды вокруг зерен цемента после его затворения водой. При этом частицы такой дисперсии не только получают повышенную подвижность, но и происходит удаление гидратных оболочек с зерен цемента посредством химического взаимодействия с активными веществами суперпластификатора. Тем самым в цементном тесте увеличивается количество геля, вода равномерно распределяется вокруг зерен цемента, что способствует дальнейшей гидратации обнаженных поверхностей.

В дальнейшем, при совместном перемешивании в скоростном смесителе активированного таким образом цементного теста, мелкодисперсного наполнителя, песка, микронаполнитель ввиду своей высокой удельной поверхности адсорбирует значительное количество суперпластификатора из раствора, тем самым снижая эффективность его действия. Кроме того, введение песка практически не приводит к механическому измельчению частичек цемента. В то же время, при совместном перемешивании цементного теста (полученного предварительным смешением цемента с водным раствором суперпластификатора), песка и мелкодисперсного наполнителя, в указанном диапазоне скоростей и времени, позволяет дополнительно измельчить и активизировать зерна цемента за счет дальнейшей химической активизации. В результате удается более полно использовать потенциальные свойства цемента и снизить его расход при сохранении прочностных показателей бетона. Кроме того, применяя малоактивный мелкодисперсный наполнитель - золу уноса в активированном цементном тесте, можно сэкономить дополнительно свыше 20% портландцемента. При этом наиболее существенные изменения - улучшение физико-механических свойств материалов на активированном цементе, достигается на основе цементов с мелкодисперсным наполнителем - золой уноса. Это объясняется ускорением так называемого пуццоланового эффекта в присутствии цементного вяжущего, суперпластификатора и мощного режима турбулентной циркуляции. Благодаря более высокому (3-10%), чем в традиционных способах (0,5-1,2%), содержанию суперпластификатора в первые один-два часа гидратация цемента замедляется, что позволяет повысить сохраняемость бетонной смеси.

Согласно изобретению, способ приготовления бетонной смеси состоит в следующем: в скоростной смеситель загружают 30-40% цемента и 20-25% воды и перемешивают при окружной скорости 8-10 м/с в течение 0,1-0,3 мин. Затем вводят раствор суперпластификатора в количестве 3-10% в пересчете на сухое вещество от массы цемента и перемешивают при окружной скорости 8-15 м/с в течение 0,1-0,3 мин. После этого в смеситель подают 50-90% песка и 50-90% золы и перемешивают в течение 0,2-0,5 мин при той же окружной скорости. В это же время в гравитационном смесителе крупный заполнитель смачивают раствором электролита и производят перемешивание в течение 4-6 мин при окружной скорости 2-2,5 м/с, а затем загружают в него приготовленную в скоростном смесителе цементную суспензию, оставшиеся части цемента, песка, золы и воды, предварительно омагниченной и деаэрированной воды.

Для приготовления смеси могут быть использованы следующие материалы.

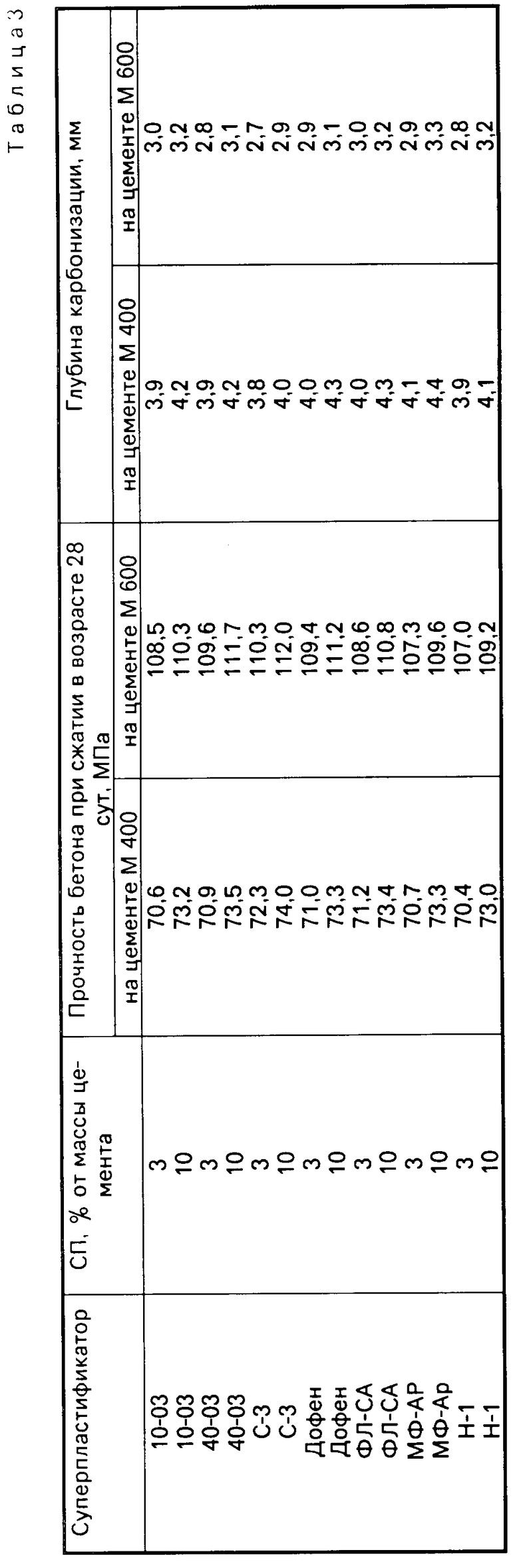

В качестве суперпластификатора могут быть использованы нейтрализованные продукты конденсации нафталинсульфокислоты и формальдегида (основной компонент суперпластификаторов марок С-2, выпускаемого по ТУ 6-14-625-80, и С-4 (Дофен), выпускаемого по ТУ 14-6-188-81), продукт конденсации меламина с формальдегидом, гидрольфитом или сульфатом натрия (суперпластификаторы 10-03 по ТУ 44-3-505-81 и МФ-АР по ТУ 6-05-1923-82), нейтрализованный продукт сульфированных ароматических углеводов газойлевой фракции 200-400оС каталитического крекинга или пиролиза нефти с формальдегидом (суперпластификатор ФЛ-СА по ТУ 44-3-720-84), нейтрализованные продукты конденсации карбоциклических и гетероциклических сульфокислот с формальдегидом (суперпластификатор Н-1 по ТУ 44-3-639-83).

В качестве водного раствора электролита используют сульфат алюминия концентрации 50 г/л.

Воду затворения подвергают предварительной деаэрации в вакуумной камере при давлении 15 мм рт.ст. с последующим смачиванием в постоянном магнитном поле напряженностью в рабочем зазоре магнита не менее 150 мтл.

Диапазон скорости прохождения воды через постоянный магнит рекомендуется от 3 до 5 м/с для получения магнитной индукции не менее 150 мтл.

Примеры конкретного осуществления способа.

Приготовление растворной составляющей бетонной смеси осуществляется в турбулентном смесителе, бетонной смеси - в бетоносмесителе СВ-102 (гравитационном).

Исходными материалами для приготовления бетонной смеси были приняты: среднеалюминатный портландцемент Воскресенского завода М400 и М600; кварцевый песок Тучковского карьера Мкр=2,0; щебень гранитный фракции 5-1 мм; вода питьевая; перечисленные суперпластификаторы; зола уноса ТЭЦ по ГОСТ 25592-83; сульфат алюминия.

За базовый состав бетона был принят следующий, кг/м3: Цемент 392 Песок 650 Щебень 1155 Вода 200

Необходимое количество тонкодисперсного наполнителя - золы уноса - 25% от массы цемента; суперпластификатора - 3-10% от массы цемента в пересчете на сухое вещество.

В экспериментах был принят бетон следующего состава, кг/м3: Цемент 264,6-285,2 Песок 650 Щебень 1155 Зола-унос 98 Суперпластификатор 8,8-29,4 Сульфат алюминия 0,05 Вода 200

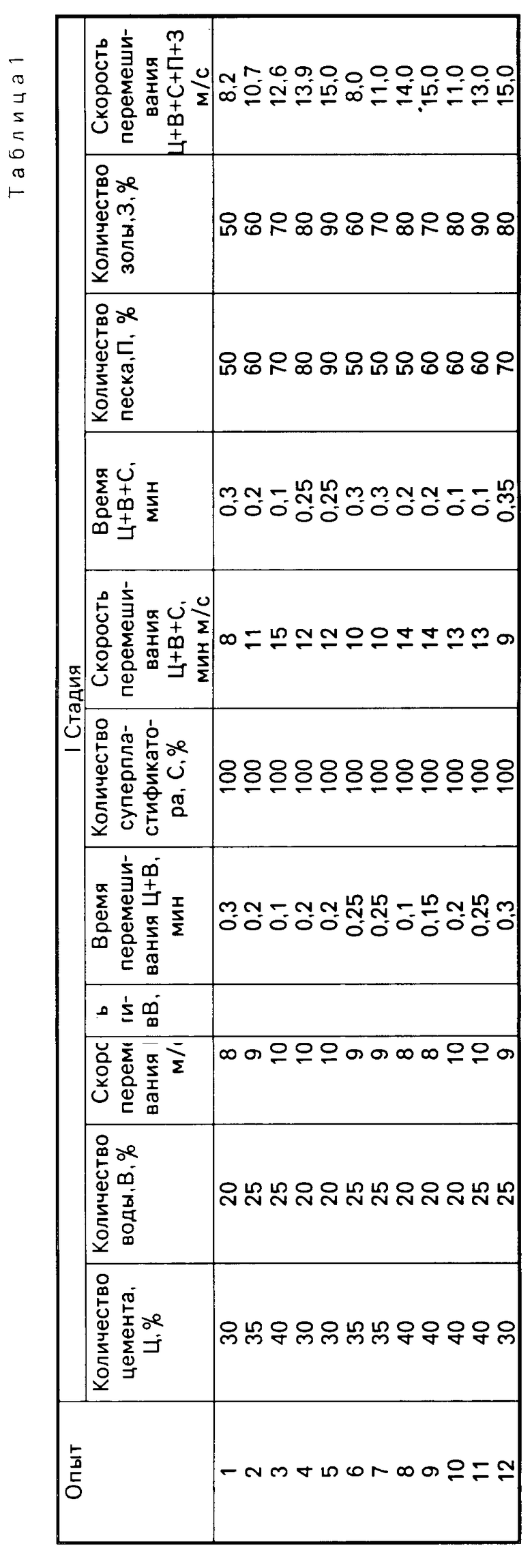

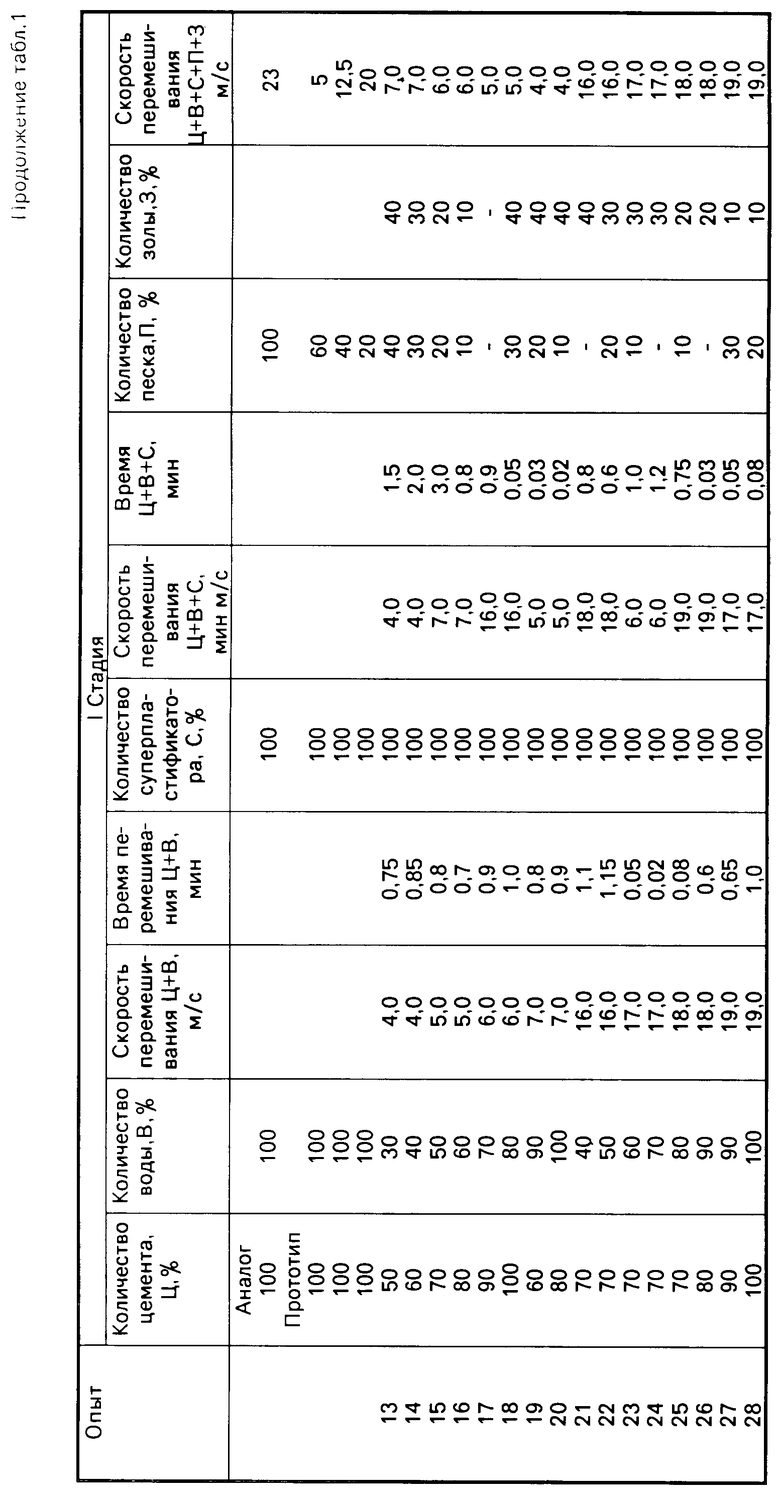

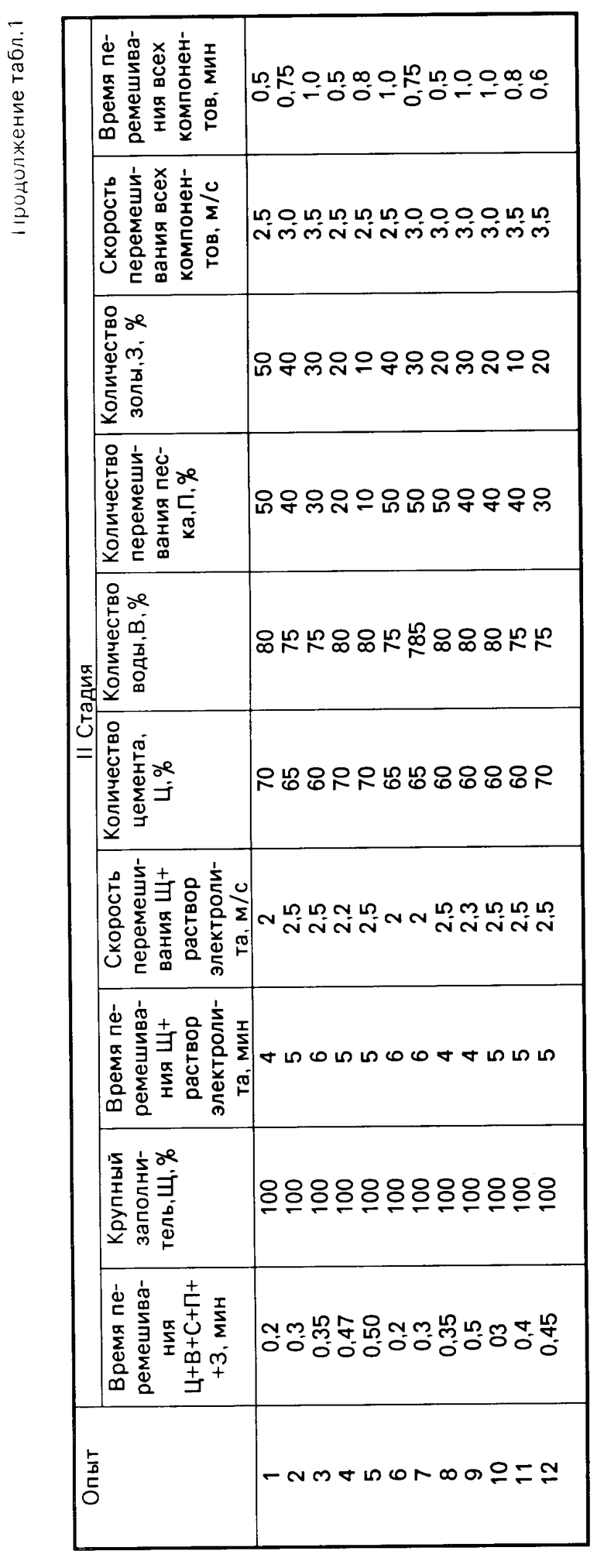

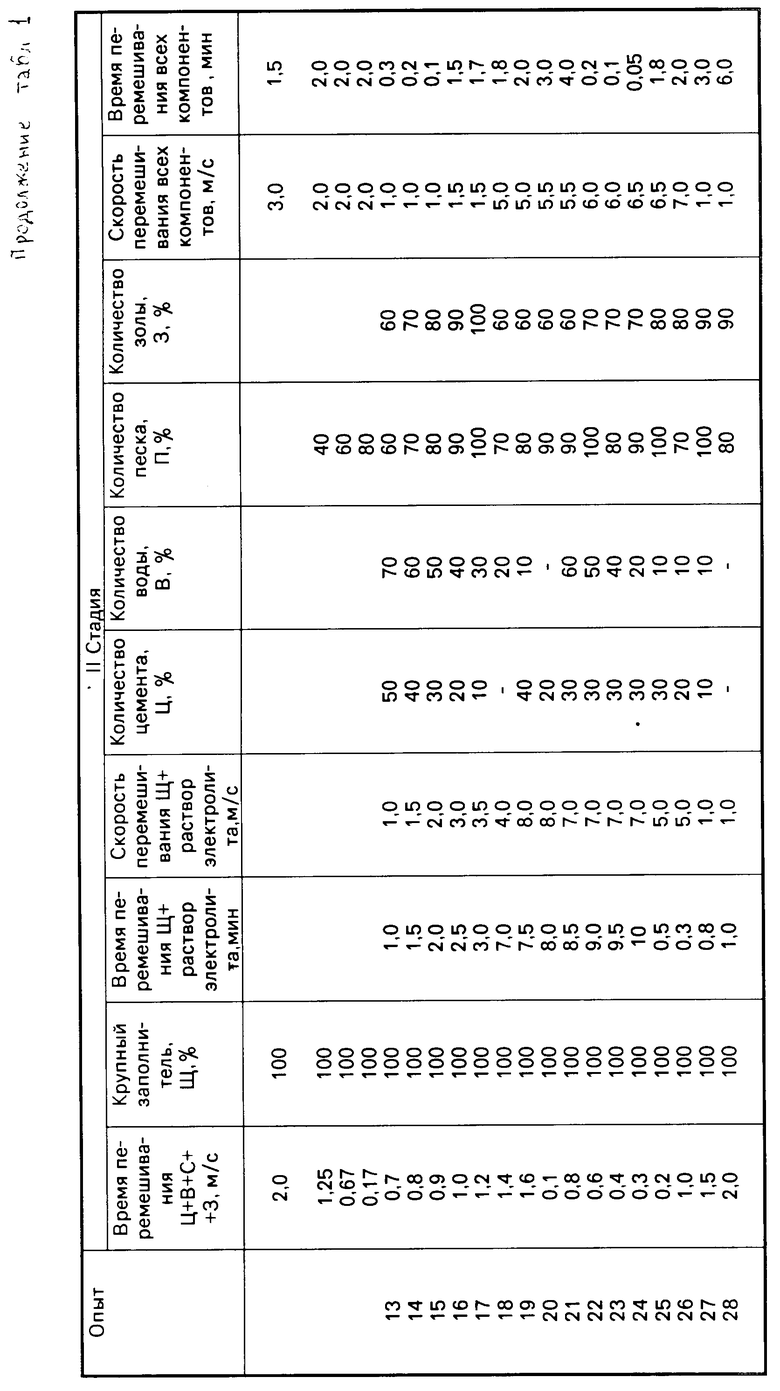

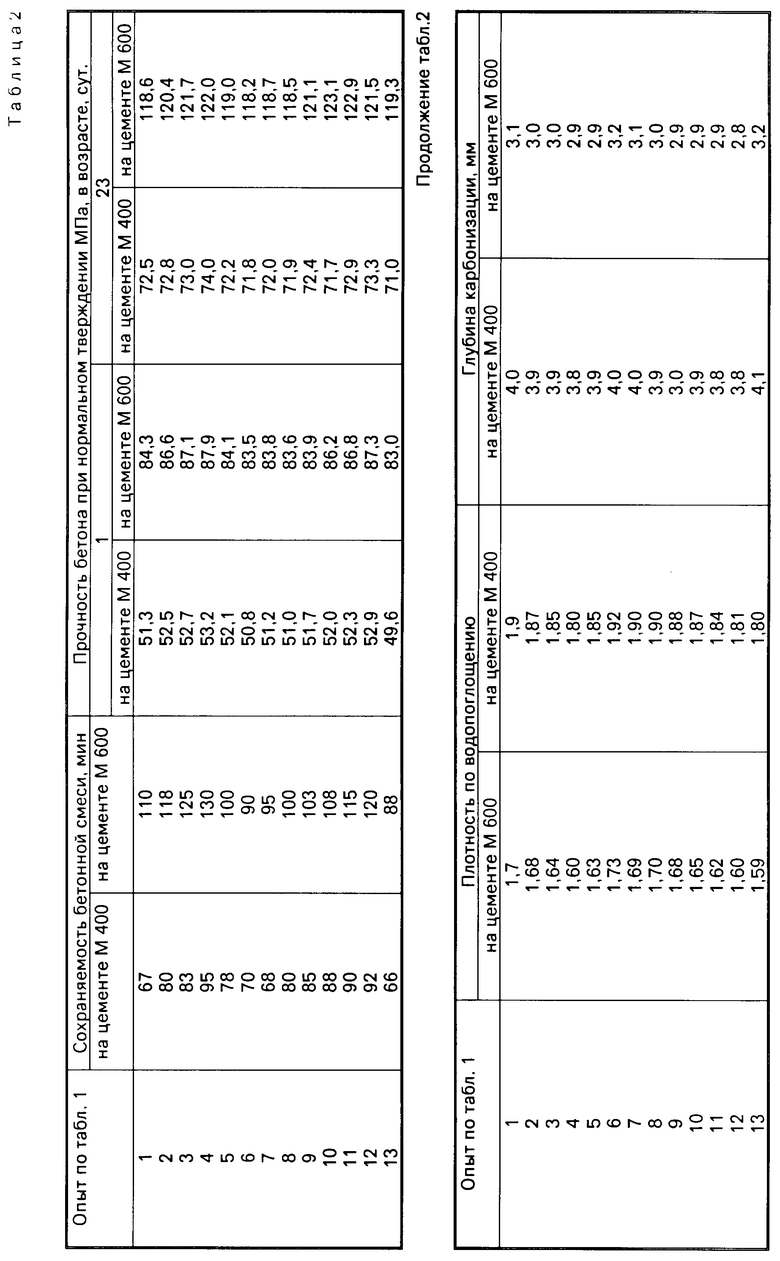

Испытание на сжатие образцов бетона - кубов размером 10х10х10 см, приготовленных из бетонной смеси, полученной при различных режимах перемешивания компонентов, были выполнены в возрасте 28 сут и 1 сут нормального твердения. В табл.1 приведены параметры осуществления способа и последовательность и дозировка вводимых ингредиентов. Диапазон значений характеристик в опытах 1-12 находится в заявляемых пределах способа; опыты 13-28 - за пределами осуществления способа. Данные физико-механических свойств испытанного бетона приведены в табл.2. Результаты оценки влияния различных суперпластификатором и их дозировки на прочность бетона и глубину карбонизации представлены в табл.3.

Сохраняемость бетонной смеси определяли как время, в течение которого бетонная смесь имеет подвижность Ж2 (10-20 с по ГОСТ 7473-85).

Как установлено экспериментально, только сочетание повышенной дозировки водного раствора суперпластификатора и перемешивание его первоначально с цементом, а в последующем - с песком и микронаполнителем в скоростном смесителе при указанных режимах позволяет добиться снижения расхода цемента, повышения сохраняемости бетонной смеси, уменьшения карбонизации бетона без потери его прочностных характеристик. Кроме того, применение крупного заполнителя, обработанного раствором электролита, в сочетании с деаэрацией и смачиванием воды затворения позволяет получить дополнительный прирост прочности бетона.

Таким образом, использование предлагаемого способа приготовления бетонной смеси в сочетании с 2-стадийным режимом его осуществления и принятой последовательностью введения ингредиентов и их дозировки обеспечивает улучшение активации цементных суспензий и бетонной смеси, в результате чего происходит более полное использование потенциальных свойств цемента, сокращается его расход на 35-40%, повышение плотности структуры бетона, сохраняемости бетонной смеси, уменьшение карбонизации бетона, возрастание его прочности на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1987 |

|

SU1515625A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2009 |

|

RU2405758C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2015 |

|

RU2608830C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2067564C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2002 |

|

RU2228317C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2068826C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2012552C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2558830C1 |

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2014 |

|

RU2559236C1 |

Изобретение относится к производству строительных материалов, в частности к способам приготовления бетонной смеси. Цель изобретения - повышение прочности при снижении расхода цемента, уменьшение карбонизации бетона при сохранении подвижности бетонной смеси и повышении ее жизнеспособности. Сущность изобретения: сначала перемешивают в скоростном смесителе 30 - 40% цемента и 20 - 25% воды при окружной скорости 8 - 10 м/с в течение 0,1 - 0,3 мин, затем вводят раствор суперпластификатора и перемешивают при окружной скорости 8 - 15 м/с в течение 0,1 - 0,3 мин, после чего подают 50 - 90% песка и дополнительно 50 - 90% золы и осуществляют перемешивание в течение 0,2 - 0,5 мин. Полученную цементную суспензию загружают в гравитационный смеситель, в котором предварительно смешивают смоченный электролитом крупный заполнитель, оставшиеся части цемента, песка, золы и предварительно подвергнутой деаэрации и омагничиванию воды, и перемешивают все компоненты при окружной скорости смесителя 2,5 - 3,5 м/с в течение 0,5 - 1 мин. 3 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, включающий перемешивание в скоростном смесителе цемента, суперпластификатора и воды с последующим смешением полученного раствора с песком и крупным заполнителем, отличающийся тем, что, с целью повышения прочности при снижении расхода цемента, уменьшения карбонизации бетона при сохранении подвижности бетонной смеси и повышения ее жизнеспособности, сначала в скоростном смесителе перемешивают 30 - 40% цемента и 20 - 25% воды при окружной скорости 8 - 10 м/с в течение 0,1 - 0,3 мин, затем вводят раствор суперпластификатора и перемешивают при окружной скорости 8 - 15 м/с в течение 0,1 - 0,3 мин, после чего подают 50 - 90% песка и дополнительно 50 - 90% золы и осуществляют перемешивание в течение 0,2 - 0,5 мин, полученную цементную суспензию загружают в гравитационный смеситель, в котором предварительно смешивают смоченный электролитом крупный заполнитель, оставшиеся части цемента, песка, золы и предварительно омагниченной и деаэрированной воды.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1987 |

|

SU1515625A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-07-30—Публикация

1991-05-21—Подача