Известно, что одним из способов защиты аэрокосмических летательных аппаратов (ЛА) от средств ПВО, ПРО, ПКО противника является применение ложных тепловых целей (ЛТЦ). Как правило, это пороховые порционные заряды, расставляемые за ЛА по его траектории или отстреливаемые от ЛА в разные стороны [1]. Эти ЛТЦ можно отнести к одноразовым. Однако современные зарубежные средства поражения ЛА оснащены очень чувствительными инфракрасными головками наведения, которые способны навести ракету прямо в сопло ЛА. Защитой от таких ракет является способ установки специального соплового защитного экрана, который маскирует световое (и тепловое) излучение двигательной установки (ДУ) ЛА [2, 3, 4]. Предлагаемое изобретение возможно применять совместно с маскировочным экраном ДУ ЛА и без него.

Предлагается новая ЛТЦ одно- или многоразового использования, основанная на увеличении светимости дополнительного сопла (ДУ ЛТЦ) за счет дожигания в нем продуктов термического разложения жидких углеводородных горючих (керосина ТС-1, нафтила и др.).

Предполагается, что ЛТЦ с повышенной светимостью на жидких углеводородных горючих - это одно- или многосопловой аппарат, например, ЖРД, ВРД и другие ДУ с вытеснительной (или насосной) подачей горючего (и окислителя), который может крепиться на основном сопле ЛА (или внутри ЛА) и сбрасываться в зоне пролета над системами ПВО, ПРО, ПКО противника или при обнаружении атакующих ракет и др. объектов. Это ЛТЦ на жидких углеводородных горючих одноразового использования.

Если такую ЛТЦ закрепить к ЛА на тросе, буксировать ее на различных дистанциях от ЛА на протяжении всего полета или в опасной зоне, а затем снова затягивать в ЛА (например, перед посадкой ЛА), то это можно считать ЛТЦ многоразового использования [5].

В этом случае возможна постоянная подача горючего в ЛТЦ от центральной топливной системы ЛА (насосной или вытеснительной) через шланги с бронетеплоизоляцией, закрепленные на буксировочном тросе. Для защиты авиационных ЛА возможны варианты использования в качестве ЛТЦ различных ВРД, ЖРД, гибридных и других ДУ. А для защиты космических ЛА (КЛА) - ЛТЦ с ЖРД.

Предполагается, что все ЛТЦ (одно- и многоразового использования) должны иметь внешнюю обтекаемую оболочку с крыльями (и оперением), особенно это касается ЛТЦ воздушного и аэрокосмического применения. ЛТЦ космического применения - только оболочку (без крыльев и оперения). Для повышения скрытности и эффективности ЛТЦ ее оболочку можно изготавливать, например, радиопрозрачной (по технологии “Стелт”). По сути эти ЛТЦ являются автономными или буксируемыми беспилотными ЛА (БПЛА). Если эти ЛТЦ снабдить дополнительно системой обнаружения приближающихся или пролетающих мимо ЛА (ракет, снарядов и т.п.), а также двигателями боковой ориентации (боковыми ДУ) многоразового использования (или сопловыми аппаратами) и возможностью направленного взрыва, то это уже будет не только ЛТЦ или БПЛА, но и аэрокосмическая или космическая мина. Предполагается, что при обнаружении приближающегося объекта сбоку от ЛТЦ (или под углом), сзади (в хвосте), параллельно - в нужный момент тросовая система должна безимпульсно отсоединиться (отстрелиться) от ЛТЦ, а сама ЛТЦ совершить маневр за счет боковых ДУ с целью нападения на атакующую ракету (снаряд и т.д.) и дальнейшего разрушения взрывом направленного действия. В случае явного приближения объекта противника к сопловому аппарату ЛТЦ сзади (т.е. при осуществлении нацеливания атакующей ракеты на более яркое сопло) возможны варианты:

а) взрыва самой ЛТЦ несколько раньше взрыва атакующей ракеты;

б) взрыва ЛТЦ синхронно с атакующей ракетой;

в) отсоединения (отстреливания) троса от ЛТЦ в момент ее взрыва или взрыва атакующей ракеты;

г) отсоединения (отстреливания) троса от ЛТЦ несколько раньше взрыва ЛТЦ или атакующей ракеты.

Экспериментально обнаружено, что при нагреве деталей топливно-охлаждающей аппаратуры ЛА, омываемых жидкими углеводородными горючими или охладителями, на них образуется слой твердого углеродистого осадка. Например, в ЖРД через 2-3 минуты после запуска в рубашке охлаждения образуется слой твердого осадка, который значительно повышает температуру стенки из-за нарушения расчетных процессов теплоотдачи и может привести к прогару и, как следствие, к пожару и взрыву ДУ и всего ЛА. А процесс осадкообразования, например, в форсунках ВРД ЛА приводит к закоксовыванию топливных фильтров, к частичной или полной потере тяги, а также к аварии и катастрофе [6, 7]. Опытным путем установлено, что осадкообразование активно происходит в жидких углеводородных горючих при температуре стенки 200-750°С и давлении, большем атмосферного, вплоть до критического и сверхкритического. При температуре t=500-900°С и р>0,1 МПа на металлических поверхностях, омываемых горючим, образуется твердый слой углеродистого осадка. Замечено, что в углублениях искусственной шероховатости (в лунках, в проточках конической резьбы, в кольцевых нарезках и т.д.) осадок образуется быстрее, чем на полированной поверхности. Если этот негативный процесс (осадкообразование) создавать искусственно и дожигать его в горящем потоке, то из негативного он превратится в позитивный, т.к. будет способствовать увеличению светимости пламени. Таким образом, если создать ЛТЦ на жидком углеводородном горючем с элементами искусственного (специального) зарождения твердого углеродистого осадка и его дожигания, то светимость сопла ЛТЦ будет выше, чем сопла ЛА, что и приведет к перенацеливанию атакующей ракеты именно на сопло ЛТЦ.

Итак, для повышения светимости сопла ЛТЦ необходимо создать условия для осадкообразования на какой-либо металлической поверхности, а затем эту поверхность поместить в зону горения, желательно в конце сопла или за его пределами (чтобы не нарушать расчетную равновесную систему внутрикамерного горения). Наиболее эффективным для осадкообразования и дальнейшего его сжигания можно предложить, например, стержень из жаростойкой и жаропрочной легированной стали (далее просто стержень) с искусственной шероховатостью в виде конической резьбы глубиной 3-5 мм. Экспериментально обнаружено, что толщина твердого углеродистого осадка не превышает глубины искусственной шероховатости, а прочность удержания осадка выше, чем на гладкой (полированной) поверхности. Для обеспечения осадкообразования необходимо этот стержень на несколько минут поместить в какой-либо объем (камеру) с жидким углеводородным горючим при давлении р>0,1 МПа и подвести к нему (к стержню) тепло (t=500-900°C). Подачу жидкого углеводородного горючего возможно осуществлять из центральной топливно-охлаждающей системы ЛА (КЛА) или автономно.

Возможны 3 случая нагрева стержня: электрический (Джоулевым теплом); нагрев от внешней стенки камеры сгорания (сопла) ЛТЦ; нагрев от продуктов сгорания (от пламени из сопла ДУ ЛТЦ). Наиболее экономичными и эффективными способами нагрева являются два последних, т.к. не требуют дополнительного подвода энергии и т.д. Однако электрический нагрев может найти применение в ЛТЦ одноразового использования с предварительной ускоренной подготовкой стержня с твердым углеродистым осадком перед полетом ЛА или в ходе полета (перед сбросом ЛТЦ). Кроме того, электрический нагрев возможно применять и в ЛТЦ многоразового использования для уменьшения времени подготовки стержня при первом выбросе и буксировании ЛТЦ или вообще его сокращения, например, при проведении наземной или космической предполетной подготовки.

Аналог способа повышения светимости горящего пламени описан в [8].

Конкретно, ближайшим аналогом способа повышения светимости пламени можно считать способ повышения светимости сопла путем дожигания в горящем пламени продуктов термического разложения жидких углеводородных горючих, при котором процесс образования твердого углеродистого осадка происходит перед сжиганием в условиях естественной или слабой вынужденной конвекции жидких углеводородных горючих при давлениях, больших атмосферного [9].

Различные устройства повышения светимости горящего пламени описаны в [8, 9]. За ближайший аналог устройства повышения светимости сопла ЛТЦ на жидких углеводородных горючих можно считать устройство, состоящее из камеры с жидким углеводородным горючим с естественной или малой вынужденной конвекцией и давлением, большим атмосферного [9].

Указанные способ и устройство повышения светимости сопла недостаточно совершенны и требуют различных доработок, основанных на экспериментальных исследованиях особенностей теплоотдачи к жидким углеводородным горючим, в том числе и процесса осадкообразования.

Предлагаемый способ повышения светимости сопла путем дожигания в горящем пламени продуктов термического разложения жидких углеводородных горючих, при котором процесс образования твердого углеродистого осадка происходит перед сжиганием в условиях естественной или слабой вынужденной конвекции жидких углеродных горючих при давлениях, больших атмосферного, отличается тем, что:

1. Твердый углеродистый осадок образуют на металлической поверхности, находящейся в объеме жидкого углеводородного горючего, с малым расходом при давлениях, больших атмосферного, включая критические и сверхкритические значения, и нагреваемой до температур 500-900°С, и дожигание твердого углеродистого осадка осуществляют за пределами сопла ложной тепловой цели (ЛТЦ).

2. Нагрев металлической поверхности осуществляют электрическим способом, от наружной стенки сопла ЛТЦ, от контакта с зоной горения на выходе из сопла ЛТЦ за его срезом, гибридным способом (различными комбинациями первых трех способов).

3. Процесс осадкообразования с дальнейшим его дожиганием в горящем потоке обеспечивают многоразовым.

Предлагаемое устройство для повышения светимости сопла будет иметь ряд отличий и дополнений, рассмотренных далее.

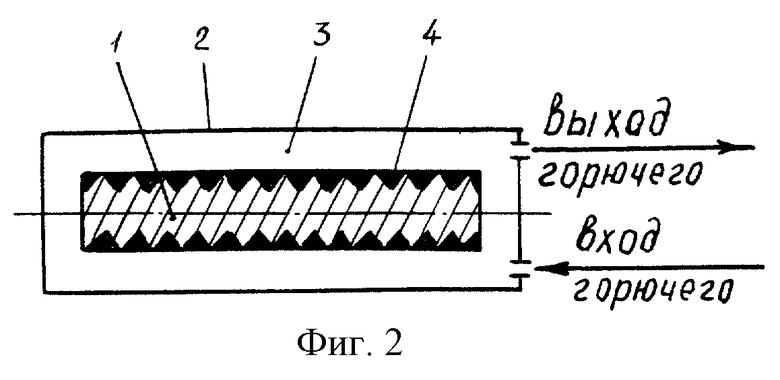

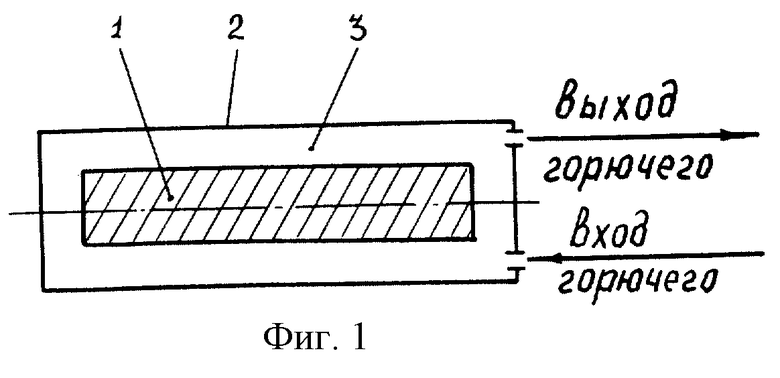

Камеру 2 (фиг.1, 2) заполняют жидким углеводородным горючим 3 и внутри камеры размещают стержень 1 из нержавеющей жаростойкой и жаропрочной стали (далее просто стержень) с искусственной шероховатостью в виде конической резьбы глубиной 3-5 мм, нагреваемый до температур 500-900°С и выдерживаемый при этих условиях несколько минут, с возможностью дальнейшего его перемещения в зону горящего потока за срезом сопла ЛТЦ.

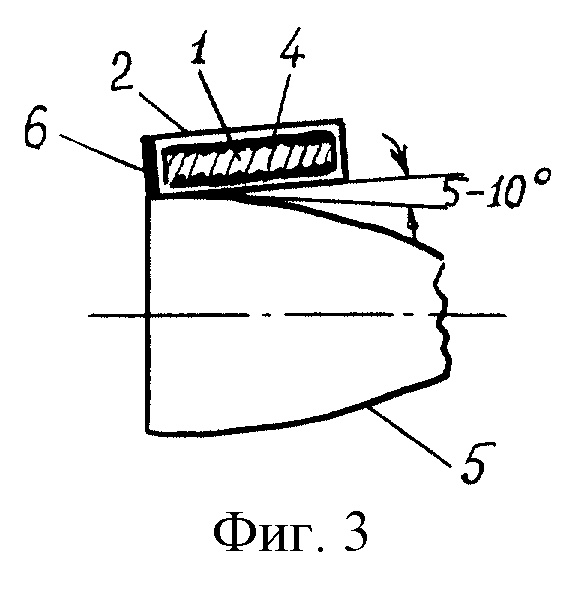

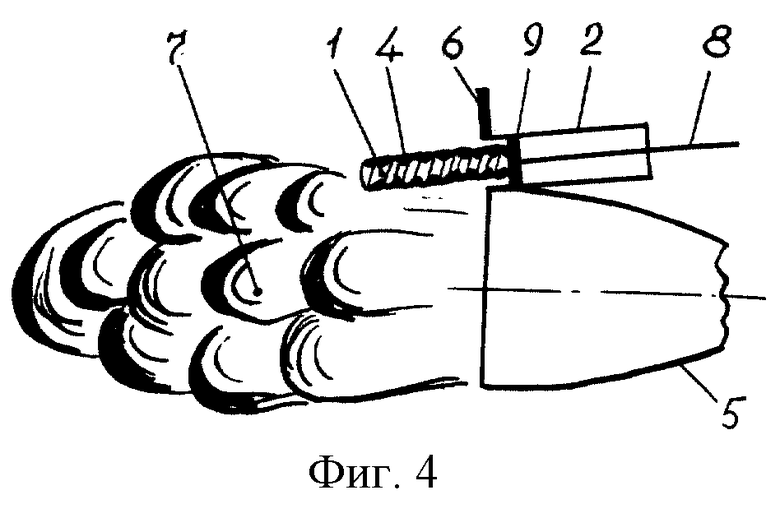

Камеру 2 со стержнем 1 размещают продольно на наружной стенке сопла 5 ЛТЦ под углом 5-10° (фиг.3) с возможностью перемещения части стержня 1 с твердым углеродистым осадком 4 через торцевую крышку 6 в зону горения 7 при помощи толкателя (штока) 8 с предварительным прекращением подачи горючего (фиг.4).

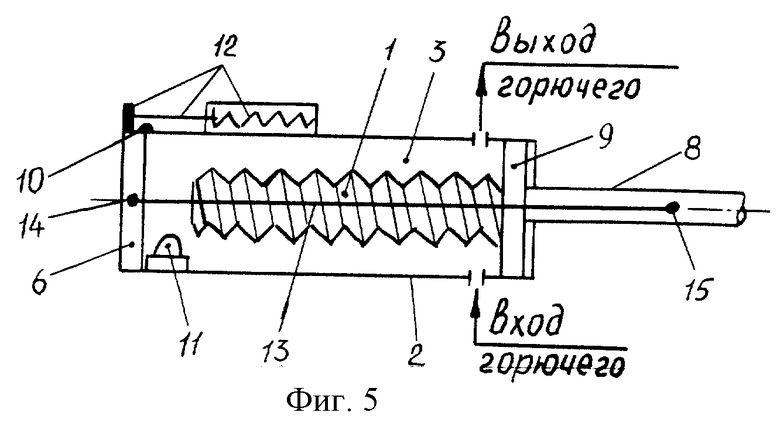

Выход остатков горючего из камеры 2 (фиг.4) обеспечивается вместе со стержнем 1 дополнительной системой воздушной продувки или конструктивным созданием поршня 9 в месте соединения стержня 1 и штока 8 посредством червячно-винтовой пары и электродвигателя.

Крышка 6 (фиг.5) является термогидроизолированной и обеспечена механической системой открывания-закрывания камеры, состоящей из верхнего шарнира 10, механического (или электромеханического) замка 11, пружинно-рычажного механизма 12, двух тросиков 13, закрепленных диаметрально 14 на боковых частях крышки 6 и в расчетном месте 15 штока 8.

При переводе стержня 1 (фиг.5) в зону горения за срезом сопла он входит в контакт с замком 11, который освобождает крышку 6 от контрольного запирания. Под воздействием сжатия рычажно-пружинного механизма 12 крышка 6 поворачивается на шарнире 10 на 90°, полностью оголяя камеру 2. По окончании дожигания стержень 1 затягивается штоком 8 обратно в камеру 2, где следом за штоком происходит натяжение тросиков 13, которые способствуют надежному закрытию крышки 6 до срабатывания контрольного замка 11.

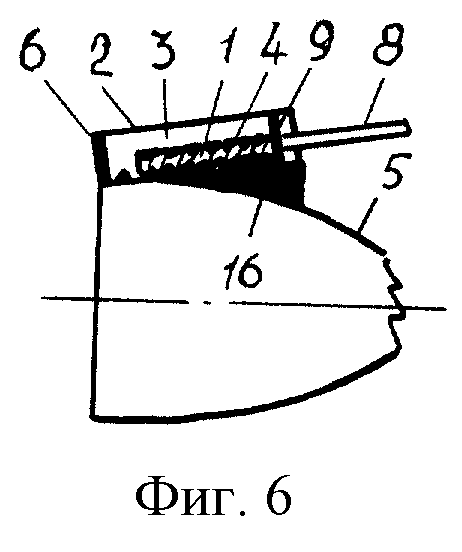

Стержень 1 (фиг.6) размещают контактно с нижней стенкой 16 камеры 2, которая конструктивно является наружным корпусом сопла ЛТЦ (ВРД или ЖРД), что позволяет использовать для процесса осадкообразования тепло от камеры сгорания.

Естественная или малая вынужденная конвекция жидкого углеводородного горючего в камере 2 может обеспечиваться автономно от бака ЛА или ЛТЦ или с частичным использованием наружного регенеративного охлаждения.

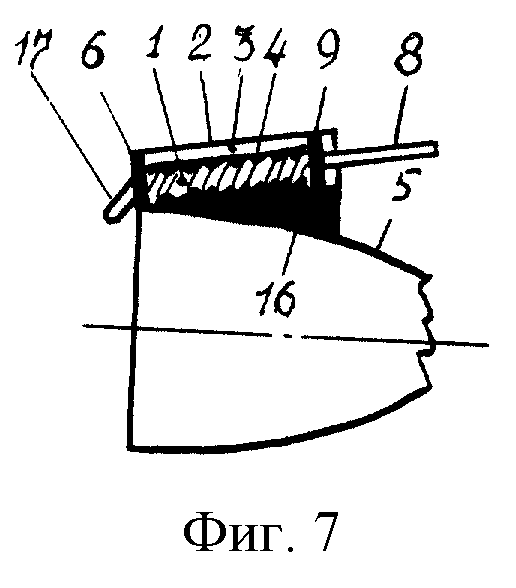

Стержень 1 (фиг.7) снабжают оголенным наружным концом 17 без искусственной шероховатости, постоянно (или периодически) находящимся около или в зоне горения за срезом сопла ЛТЦ, что позволяет осуществлять эффективный нагрев всего стержня 1 от продуктов сгорания.

Стержень нагревают одновременно от контакта оголенного конца с продуктами сгорания (с открытым пламенем) и от контакта с наружной поверхностью сопла ЛТЦ (фиг.7).

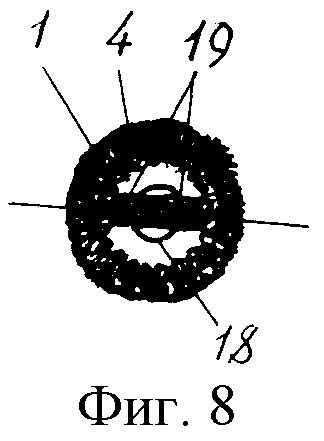

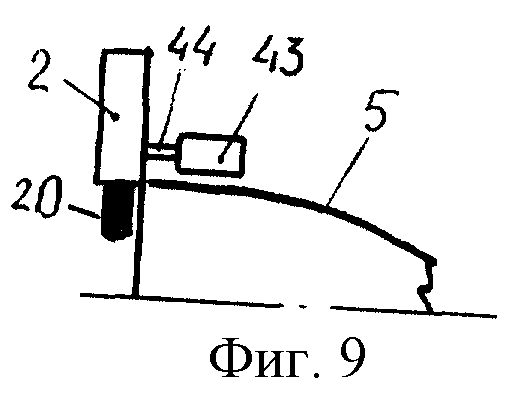

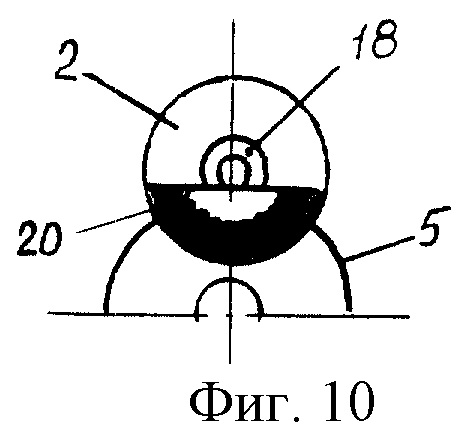

Стержень 1 (фиг.8) выполняют в виде кольца (далее просто кольцо) с центральной осевой втулкой 18 и жестким диаметром 19, помещенного в камеру 2 (фиг.9) с частичным оголенным сектором 20 перпендикулярно торцу (срезу) сопла 5 ЛТЦ с возможностью нагрева от горящего потока и периодического вращения вокруг своей оси через механизм поворота, состоящий из электромеханического (или пружинного и др.) двигателя 43, жестко соединенного со втулкой 18 через ось 44 (см. фиг.9).

Здесь, начиная со 2-го цикла, осуществляется сразу 3 процесса: нагрев оголенного сектора 20 (см. фиг.9, 10), а значит, и всего кольца; дожигание твердого углеродистого осадка; процесс осадкообразования. Этот вариант - один из выгодных и экономичных. На фиг.10 вышеописанный фрагмент изображен видом сзади сопла ЛТЦ.

Стержни (или кольца) равномерно распределяют по периметру сопла 5 ЛТЦ (фиг.7, 10), а их количество должно быть, по крайней мере, не менее двух.

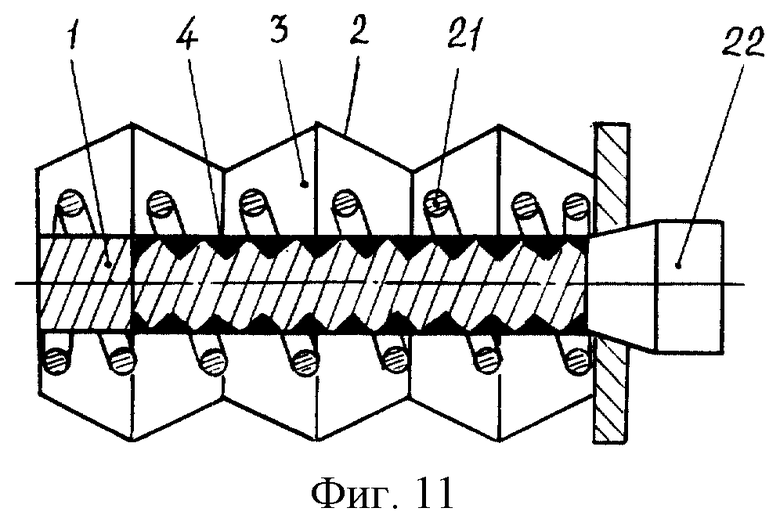

Камеру 2 выполняют в виде индивидуального гофрированного цилиндра сильфонного типа с внутренней пружиной 21, внутри которой помещен стержень 1, имеющий наружный оголенный безрезьбовой конец клапанного типа 22 с возможностью полного выдвижения для дожигания (фиг.11) и возвращения в исходное положение.

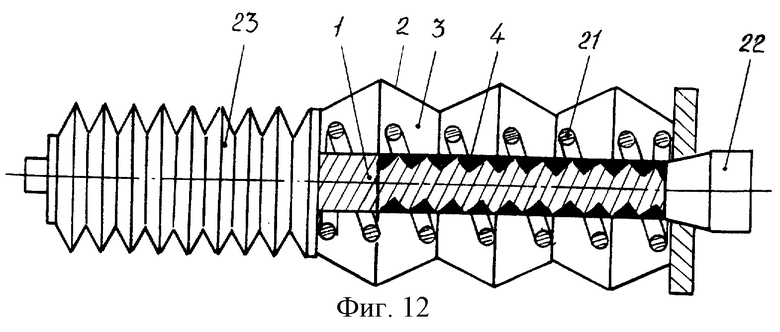

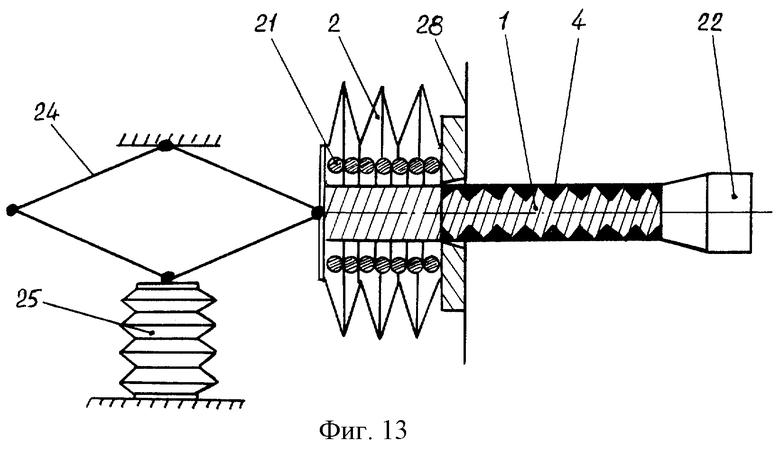

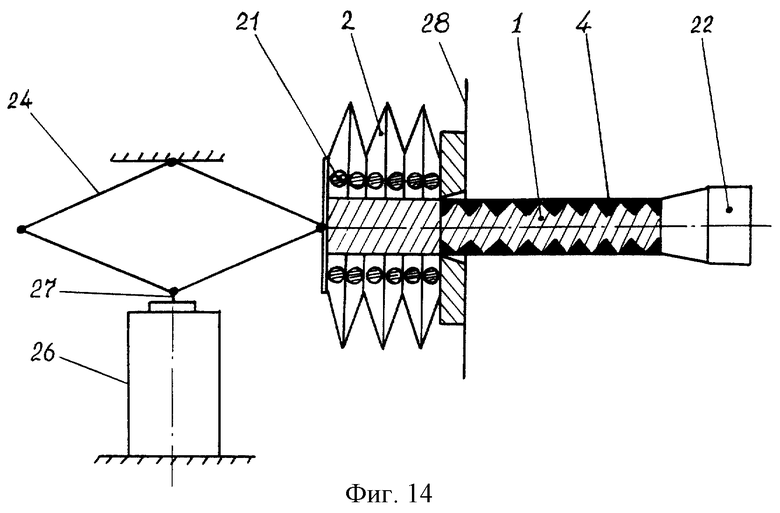

Выдвижение стержня 1 (фиг.12) в рабочее положение осуществляют увеличением давления горючего в индивидуальном гофрированном цилиндре 23 или боковыми узлами подвижного ромба 24 (фиг.13), приводимого в движение подачей увеличенного давления горючего в общем гофрированном цилиндре 25 (фиг.13) или электродвигателем 26 (фиг.14) через червячно-винтовую пару 27.

Подачу горючего в камеру 1 (см. фиг.12, 13, 14) обеспечивают дозированно (до полного заполнения) в присутствии стержня 1 при давлении, большем атмосферного (об этом говорилось ранее). Подача горючего в индивидуальный гофрированный 23 (фиг.12) или в общий гофрированный 25 (фиг.13) цилиндры обеспечивается из расчета, чтобы их давление значительно превышало давление при сжатии внутренней пружины 21 (фиг.11, 12, 13, 14) до полного выдвижения стержня 1 наружу из камеры 2 (фиг.12, 13). Здесь же должны оптимально выполняться правила:

а) длина раздвинутого индивидуального гофрированного цилиндра 23 (фиг.12) должна быть не менее длины стального стержня 1;

б) давление в общем гофрированном цилиндре 25 (фиг.13) и его максимальное линейное увеличение, а также работа электродвигателя 26 (фиг.14) с червячно-винтовой парой (передачей) 27 должны обеспечивать сжатие ромба 24 (фиг.13, 14) так, чтобы линейное передвижение его боковых соединений максимально сжимали камеру 2 (фиг.13, 14) гофрированного типа и максимально возможно выдвигали наружу стержень 1 для дожигания на нем твердого углеродистого осадка 4.

Возвращение стержня 1 в исходное положение (фиг.12, 13, 14) обеспечивается:

а) сбросом давления в индивидуальном гофрированном 23 (фиг.12) или общем гофрированном 25 (фиг.13) цилиндрах;

б) обеспечением работы электродвигателя 26 (фиг.14) с червячно-винтовой парой 27 в обратном направлении;

в) работой внутренней пружины 21 (фиг.11-14) на разжатие до полной герметизации камеры 1.

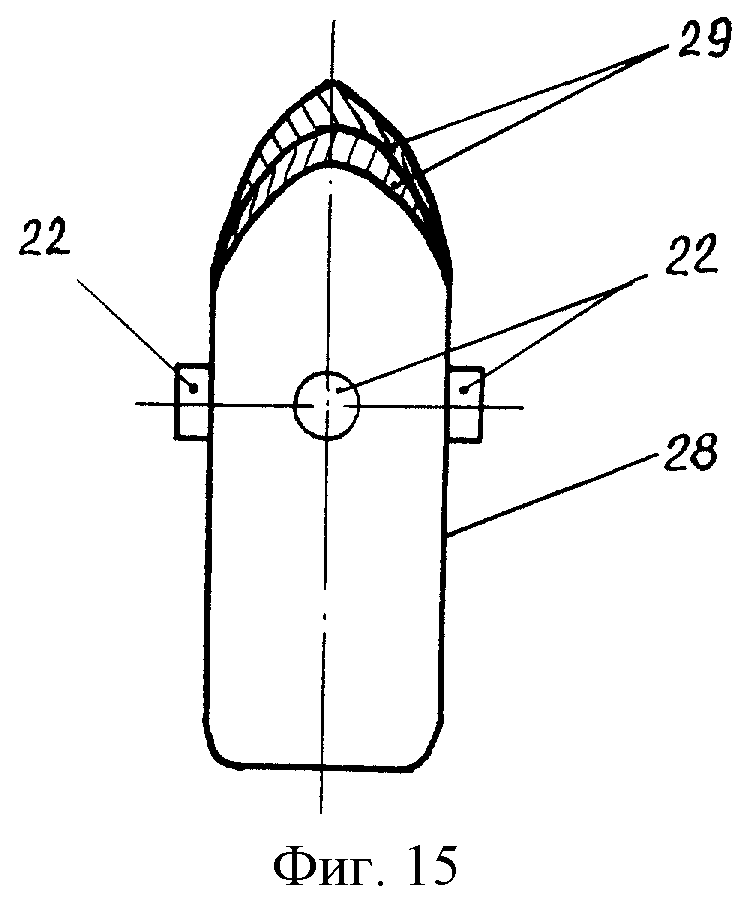

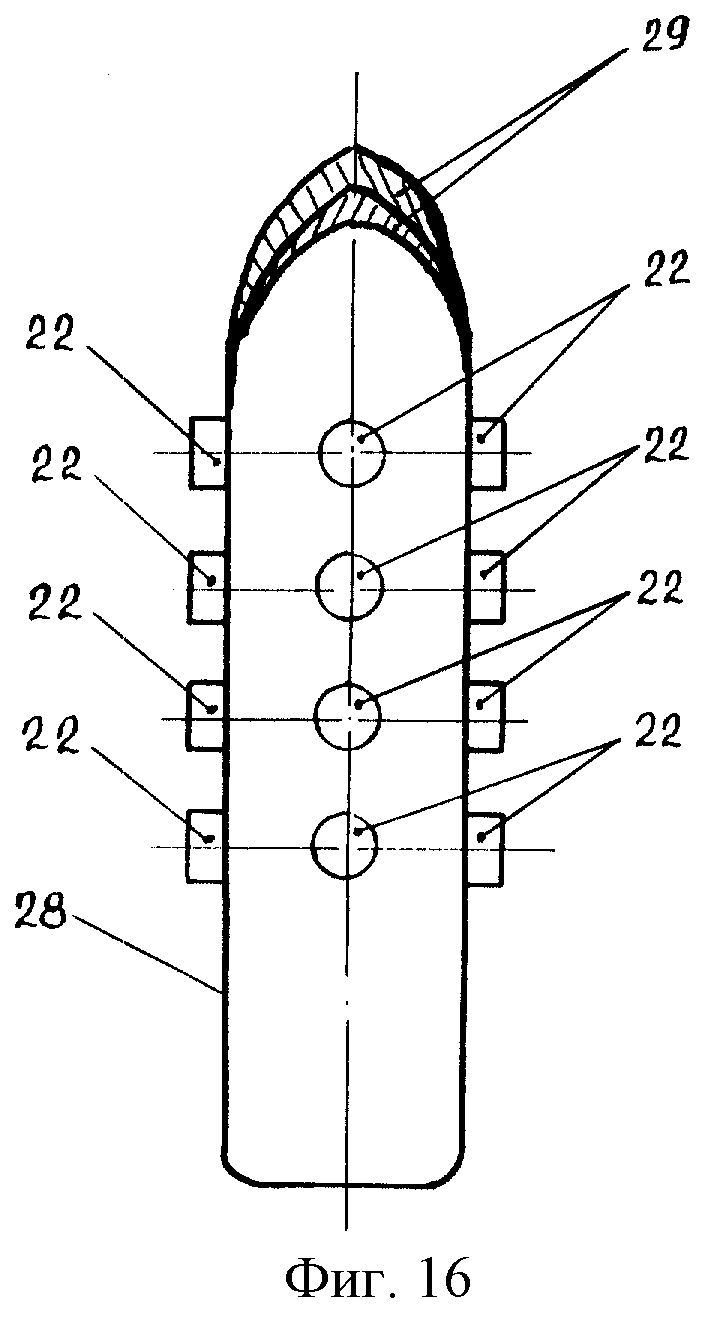

Стержни 1 с оголенными безрезьбовыми концами клапанного типа 22 в камерах 2 (фиг.12) (гофрированного цилиндрического сильфонного типа) размещают радиально в один (фиг.15) или несколько ярусов (фиг.16) в общем цилиндрическом стальном корпусе 28 (фиг.15, 16) с обтекаемой головной частью с абляционным, графитовым и др. видами тепловой защиты 29 (фиг.15, 16).

Количество радиальных стержней в каждом ярусе должно быть оптимальным (для обеспечения необходимого увеличения светимости сопла ЛТЦ), а следовательно, столько же должно быть гофрированных цилиндров 23 (фиг.12) или подвижных ромбов 24 (фиг.13, 14).

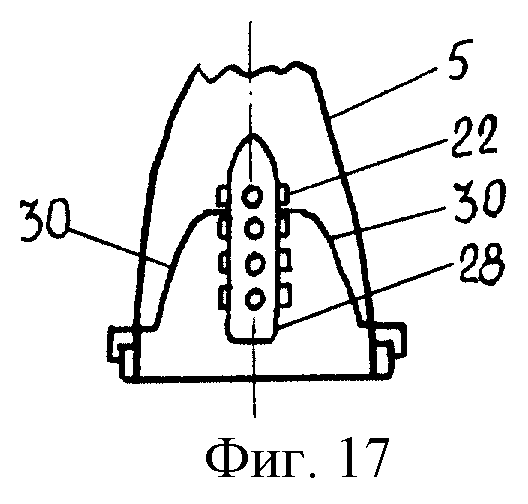

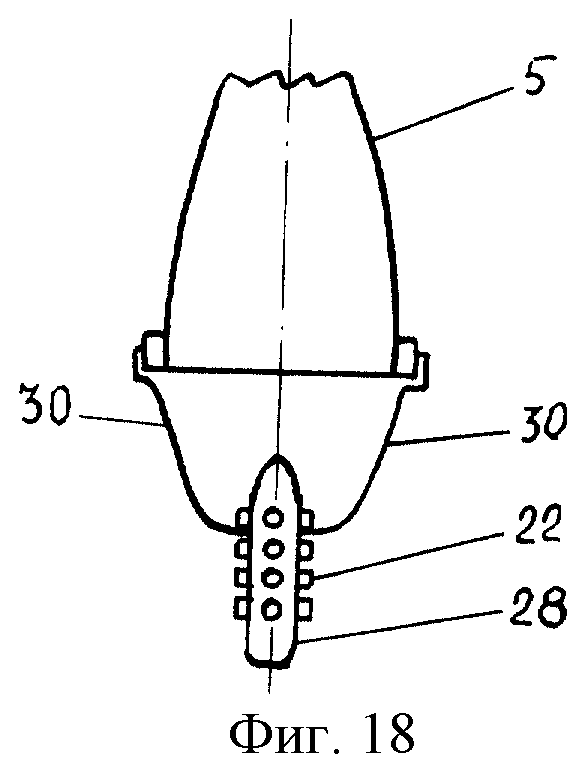

Общий стальной цилиндрический корпус 28 (фиг.17) в походном положении (или на стоянке) крепится на наружной части сопла 5 ЛТЦ (фиг.17), а в боевом - выводится за сопло 5 ЛТЦ соосно ему (фиг.18).

Длина крепежных трубок 30 (фиг.17, 18) подбирается из условий оптимального эффекта дожигания стальных стержней 1 (фиг.11-14) с твердым углеродистым осадком 4. Кроме того, крепежные трубки 30 (фиг.17, 18) должны быть огнеупорными, теплоизолированными, так как их внутренние каналы можно использовать: для подачи горючего (и окислителя при необходимости); для электропитания - для внутреннего обогрева стальных стержней 1; для каналов связи и сигнализации (например, о готовности стальных стержней 1 к дожиганию, о повышении давления в органах управления и камерах 2, о завершении заправки горючего в рабочих камерах и т.д.).

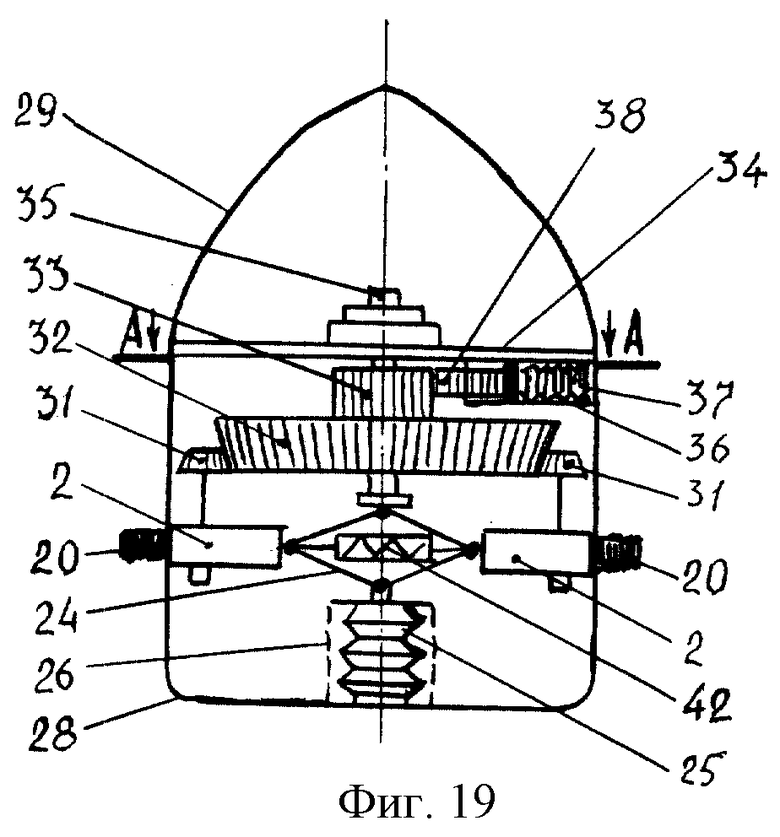

На перемещающихся боковых соединениях подвижных ромбов 24 (фиг.19) размещают камеры 2 (кругообразного герметичного типа) со стержнями 1 (кольцевого типа), то есть с кольцами, оголенные секторы 20 которых подвергают дожиганию и одновременному полному нагреву закрытых частей колец с дальнейшим периодическим их поворотом вокруг своей оси.

Ранее уже говорилось (см. фиг.8-10), что применение стержней кольцеобразной формы является самым экономичным и почти беспрерывным процессом дожигания, т.е. увеличения светимости сопла ЛТЦ. Каждая камера 2 (фиг.19) снабжена конической шестерней 31, жестко закрепленной на своей оси, т.е. на оси, проходящей через втулку 18 на жестком диаметре 19 (см. фиг.8).

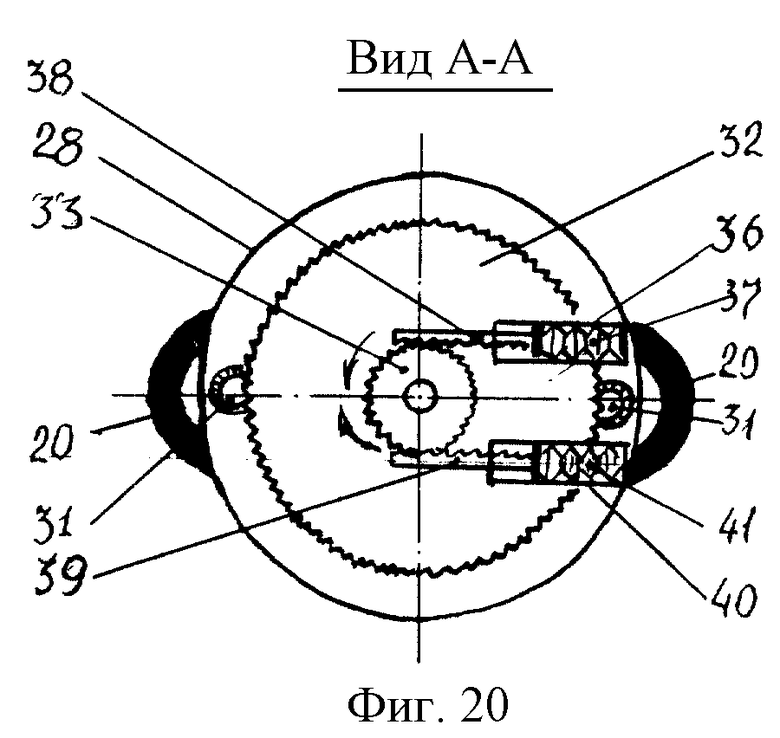

Для перевода устройства (фиг.19) в боевое положение, т.е. для выдвижения камер 2 до полного выхода наружу из корпуса 28 оголенных секторов 20 с твердым углеродистым осадком для дожигания необходимо подать давление в общий гофрированный цилиндр 25 (или подать электропитание на электродвигатель 26 с крутящим моментом на червячно-винтовую пару 27) для сжатия ромба 24, боковые подвижные узлы которого, связанные с торцами камер 2, будут способствовать продольному движению камер 2 до упора. При этом шестерни 31 войдут в зацепление с главной центральной конической шестерней 32, главной центральной конической шестерней 32, закрепленной на главной оси 35, проходящей через сплошную перегородку (стенку) 34 и закрепленную на ней с использованием подшипников. На главной центральной конической шестерне 32 жестко закреплена цилиндрическая шестерня меньшего диаметра 33, которая соединена с подвижными зубчатыми пластинами 38, 39 (фиг.19, 20), выходящими из металлических корпусов 36, 40 (фиг.19, 20), жестко закрепленных на нижнем основании перегородки 34 (фиг.19, 20), внутри которых расположены подвижные гофрированные камеры 37, 41 (фиг.19, 20), жестко соединенные с началом зубчатых пластин 38, 39. При необходимости (после дожигания) поворота стержня 1 (кольцевого типа) (для вывода наружу нового сектора 20 для дожигания) необходимо подать повышенное давление горючего, например, в гофрированную камеру 37 (фиг.20), которая будет увеличивать свой линейный размер и толкать зубчатую пластину 38 из корпуса 36, которая войдет в зацепление с цилиндрической шестерней 33, приведет ее в движение, а значит, и шестерню 32, от которой повернутся и шестерни 31, т.е. будет обеспечен поворот стержня 1 (кольцевого типа) с выводом наружу нового сектора 20 для дожигания. Расчет всех шестерен, зубчатой пластины 38 и гофрированной камеры 37 произведен так, что за три подачи порционного давления в гофрированную камеру 37 зубчатая пластина 38 повернет шестерню 33 трижды, обеспечивая поворот стержня 1 на 120°, т.е. полный выход зубчатой пластины 38 обеспечивает один полный поворот стержня 1 (кольцевого типа) с перерывами для дожигания секторов 20. При выдвижении зубчатой пластины 38 другая идентичная пластина 39 (фиг.20) будет задвигаться, а ее гофрированная камера 41 - сжиматься. Выдвижение зубчатой пластины 39 (фиг.20) начнется после окончания работы пластины 38 (после третьей подачи давления в гофрированную камеру 37) путем подачи порционного давления горючего внутрь гофрированной камеры 41 и предварительного сброса давления в гофрированной камере 37. При этом все шестерни (и секторы 20) будут вращаться в другую сторону. При необходимости задвижения секторов 20 внутрь корпуса 28 (по окончании работ) необходимо сбросить давление в общем гофрированном цилиндре 25, после чего пружина 42 сожмется и втянет сектора 20 внутрь корпуса 28. (Количество пружин 42 зависит от количества пар корпусов 2). При наличии электродвигателя 26 с червячно-винтовой парой - для втягивания секторов 20 внутрь корпуса 28 - достаточно обеспечить вращение вала электродвигателя 26 в другую сторону.

Вся система (фиг.19) также помещена в стальной цилиндрический обтекаемый корпус 28 с абляционным, графитовым и др. теплозащитными покрытиями (ТЗП), как на фиг.15, 16, в один или несколько ярусов (слоев).

Дожигание стержней или секторов 20 стержней кольцевого типа производят одновременно во всех ярусах или поочередно.

Количество ярусов и стержней 1 в каждом ярусе цилиндрического стального обтекаемого корпуса 28 (фиг.15, 16, 19) зависит от габаритов сопла ЛТЦ, от необходимого уровня увеличенной светимости, от необходимого времени боевого применения ЛТЦ и т.д. Регулирование процесса очередности дожигания возможно различными командными сигналами: на подачу давления горючего в индивидуальные, общие гофрированные цилиндры 23, 25 37, 40; в электродвигатель 26.

Каждый последующий ярус (с прямыми или кольцеобразными стержнями) должен быть повернут на некоторый угол относительно центральной оси так, чтобы пространство между (прямыми, кольцевыми) стержнями в одном ярусе перекрывалось их наличием в другом (т.е. в шахматном порядке). При одновременном дожигании всех стержней (колец) во всех ярусах достигается максимальная светимость сопла ЛТЦ. Но этот процесс длится 1-1,5 мин, а для повторного включения необходимо время для образования твердого углеродистого осадка на стальных стержнях (кольцах): 3-5 мин. Поэтому рациональнее дожигать один или два яруса, а затем другие и т.д. Т.е., так можно поддерживать увеличенную светимость сопла ЛТЦ в период необходимого времени пролета над опасными зонами ПВО, ПРО, ПКО противника.

Все (прямые и кольцевые) стержни обеспечивают внутренним электрообогревом с надежной электрогидроизоляцией. Для этой цели все (прямые, кольцевые) стержни должны быть полыми внутри (например, с предварительным высверливанием сердцевины или использованием готовых трубок).

Подвод электрообогрева в стержнях кольцевого типа возможен через ось вращения, жесткий диаметр и т.д. Расчет длины нитей накала (прямых, закрученных - спиральнообразных и др.), а также напряжения и изоляции необходимо производить из необходимости быстрого, полного и надежного обогрева до технологически необходимой температуры для осадкообразования в углублениях искусственной шероховатости стержней (колец).

Все ЛА и ЛТЦ (воздушные, аэрокосмические, космические) снабжают системой обнаружения приближающихся объектов (атакующих ракет, снарядов и т.д.) с возможностью необходимого маневрирования ЛТЦ при помощи боковых ДУ (сопел) многоразового использования с реализацией направленного взрыва и своевременного безимпульсного отстреливания буксирного троса от ЛТЦ.

Вспомогательные ДУ (сопла) многоразового использования должны размещаться в центре масс и перпендикулярно продольной главной оси ЛТЦ. Для эффективного маневрирования достаточно четырех ДУ (сопел) на твердом топливе (РДТТ), но экономичнее и удобнее в эксплуатации на жидком углеводородном горючем.

Перевод ЛТЦ в боевое положение производят автоматически или по сигналу летчика, космонавта, наземного оператора с выводом информации обо всех этапах работы ЛТЦ на их специальное табло.

Таким образом, учитывая вышеизложенный материал, можно в более конкретной и корректной форме предложить устройство для повышения светимости сопла, состоящее из камеры с жидким углеводородным горючим с естественной или малой вынужденной конвекцией и давлением, больше атмосферного, отличающееся тем, что:

камера заполнена жидким углеводородным горючим и внутри камеры размещен стержень из нержавеющей жаростойкой и жаропрочной стали с искусственной шероховатостью в виде конической резьбы глубиной 3-5 мм, нагреваемый до температур 500-900°С и выдерживаемый при этих условиях несколько минут, с возможностью дальнейшего его перемещения в зону горящего потока за срезом сопла ложной тепловой цели;

камера со стержнем размещена продольно на наружной стенке сопла ложной тепловой цели с возможностью перемещения части стержня с твердым углеродистым осадком через торцевую крышку в зону горения при помощи толкателя с предварительным прекращением подачи горючего;

стержень размещен контактно с нижней стенкой камеры, которая конструктивно является наружной стенкой сопла ложной тепловой цели;

стержень снабжен оголенным наружным концом без искусственной шероховатости, постоянно или периодически находящимся либо около, либо в зоне горения за срезом сопла ложной тепловой цели;

стержень может быть одновременно нагрет от контакта оголенного наружного конца без искусственной шероховатости с продуктами сгорания (с открытым пламенем) и от контакта с наружной стенкой сопла ложной тепловой цели;

стержень выполнен в виде кольца с центральной осевой втулкой и жестким диаметром и помещен с частично оголенным сектором в камеру перпендикулярно срезу сопла ложной тепловой цели с возможностью нагрева от горящего потока и периодического вращения вокруг своей оси через механизм поворота;

дополнительно содержит равномерно распределенные по периметру сопла ложной тепловой цели камеры с размещенными внутри стержнями, причем общее количество камер должно быть не менее двух;

камера выполнена в виде индивидуального гофрированного цилиндра сильфонного типа с внутренней пружиной, внутри которой помещен стержень с наружным оголенным безрезьбовым концом клапанного типа без искусственной шероховатости, имеющий возможность полного выдвижения для дожигания твердого углеродистого осадка и возвращения в исходное положение;

выдвижение стержня в рабочее положение осуществляют увеличением давления горючего в индивидуальном гофрированном цилиндре или боковыми узлами подвижного ромба, приводимого в движение либо подачей увеличенного давления горючего в общем гофрированном цилиндре, либо электродвигателем через червячно-винтовую пару;

дополнительно содержит камеры с размещенными внутри стержнями, все камеры выполнены в виде индивидуальных гофрированных цилиндров и размещены радиально в один или несколько ярусов в общем цилиндрическом стальном корпусе с обтекаемой головной частью с абляционным, графитовым и другими видами тепловой защиты, а все стержни снабжены оголенными безрезьбовыми концами клапанного типа;

общий стальной цилиндрический корпус в походном положении или на стоянке закреплен на наружной части сопла ложной тепловой цели, а в боевом положении выводится за сопло ложной тепловой цели соосно ему;

дополнительно содержит камеры с размещенными внутри стержнями, все камеры размещены на соединениях подвижных ромбов, все стержни выполнены в виде колец, на оголенных секторах которых производят дожигание твердого углеродистого осадка с одновременным полным нагревом закрытых частей колец и их дальнейшим периодическим поворотом вокруг своей оси;

дожигание твердого углеродистого осадка или секторов стержней, выполненных в виде колец, производят одновременно во всех ярусах или поочередно;

стержень обеспечен внутренним электрообогревом с надежной гидроизоляцией.

Данное изобретение значительно повысит живучесть, боевую эффективность и надежность воздушных, аэрокосмических и космических ЛА военного и гражданского назначения.

Источники информации

1. Щербинин О. Стратегический военно-транспортный самолет С-17А “Глоубмастер-3” ВВС США. Зарубежное военное обозрение, 1996, № 7, стр. 38-40.

2. Волжин А.Н., Сизов Ю.Г. Борьба с самонаводящимися ракетами. М.: Воениздат, 1983.

3. Лазарев Л.П. Инфракрасные и световые приборы самонаведения и наведения летательных аппаратов. М.: Машиностроение, 1976.

4. Палий А.И. Радиоэлектронная борьба. М.: Воениздат, 1974.

5. Алексеев А. Модернизация стратегических бомбардировщиков В-1В. Зарубежное военное обозрение, 1997, № 9, стр. 55-56.

6. Зрелов В.Н., Пискунов В.А. Реактивные двигатели и топливо. М.: Машиностроение, 1968.

7. Дрегалин А.Ф., Алтунин В.А. и др. Исследование возможности интенсификации процессов теплоотдачи и предотвращения осадкообразования в энергетических установках экранопланов. Известия вузов. Авиационная техника, 1995, № 2, стр. 69-76.

8. Авторское свидетельство SU 787802 А, опубликовано 15.12.1980.

9. Авторское свидетельство SU 399682 А, опубликовано 03.10.1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ АЭРОКОСМИЧЕСКИХ СИСТЕМ ОТ ЛАЗЕРНОГО ОРУЖИЯ | 2001 |

|

RU2212364C2 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ЖРД ОДНО- И МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2287715C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООТДАЧИ К УГЛЕВОДОРОДНЫМ ГОРЮЧИМ И ОХЛАДИТЕЛЯМ В НАЗЕМНЫХ И КОСМИЧЕСКИХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2289078C2 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НАДЕЖНОСТИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2215671C2 |

| ФОРСУНКА С ЭФФЕКТИВНОЙ РУБАШКОЙ ОХЛАЖДЕНИЯ | 2022 |

|

RU2806710C1 |

| ГОЛОВКА КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2452896C2 |

| ФОРСУНКА С НАРУЖНОЙ РУБАШКОЙ ОХЛАЖДЕНИЯ | 2022 |

|

RU2810865C1 |

| УСТРОЙСТВО ПО ОБНАРУЖЕНИЮ И ЗАМЕРУ ТВЕРДЫХ УГЛЕРОДИСТЫХ ОТЛОЖЕНИЙ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ ОДНО- И МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 1998 |

|

RU2213291C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ПРОЦЕССА ОСАДКООБРАЗОВАНИЯ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2194974C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ОСАДКООБРАЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ НА ЖИДКИХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 2011 |

|

RU2467195C1 |

Способ повышения светимости сопла ложной тепловой цели заключается в дожигании в горящем пламени продуктов термического разложения жидких углеводородных горючих. Твердый углеродистый осадок образуют на металлической поверхности, находящейся в объеме жидкого углеводородного горючего. Дожигание твердого углеродистого осадка осуществляют за пределами сопла ложной тепловой цели. Устройство для повышения светимости сопла ложной тепловой цели состоит из камеры с жидким углеводородным горючим, где размещен стержень с искусственной шероховатостью. Стержень нагревают до температур 500-900°С и выдерживают при этих условиях с дальнейшим перемещением в зону горящего потока за срезом сопла ложной тепловой цели. Изобретение позволит повысить живучесть, боевую эффективность и надежность воздушных, аэрокосмических и космических летательных аппаратов военного и гражданского назначения. 2 с. и 15 з.п. ф-лы, 20 ил.

| ГОРЕЛКА; .ti^u.i ^iJf^'^'Ca^J^" * =-у*.чц;, v.tUi;H,,: i s,-;;.. i | 0 |

|

SU399682A1 |

| Газовая горелка | 1978 |

|

SU787802A1 |

| ГАЗОВАЯ ГОРЕЛКА | 0 |

|

SU256147A1 |

| Камера сгорания | 1979 |

|

SU861865A1 |

| СПОСОБ ОЦЕНКИ НАГАРНЫХ СВОЙСТВ ТОПЛИВ | 0 |

|

SU196489A1 |

| Камера сгорания | 1988 |

|

SU1580118A1 |

Авторы

Даты

2004-05-10—Публикация

2001-07-06—Подача