Изобретение относится к энергетике и может быть использовано в двигателях, энергоустановках (ЭУ) и техносистемах (ТС) на жидких и газообразных углеводородных горючих и охладителях одно- и многоразового использования наземного, воздушного и аэрокосмического базирования .

Известно, что при эксплуатации воздушно-реактивных двигателей (ВРД), газотурбинных двигателей (ГТД) и ЭУ на жидких углеводородных горючих и охладителях происходит сокращение ресурса и возникают аварийные ситуации из-за негативного процесса осадкообразования в форсунках [1-24].

Например, известно, что форсунки ВРД марки НК-8-2У самолета Ту-154 через 900 циклов (часов) эксплуатации полностью закоксовываются, что может привести к различным авариным ситуациям, связанным с потерей тяги, с образованием течи топлива, с пожаром и взрывом.

Например, частичное закоксовывание форсунок может привести к частичной потере тяги. Кроме того, частичное закоксовывание даже только одной форсунки может привести к нерасчетному струйному распылу, к прогару жаровой трубы, к пожару и взрыву двигателя и всего летательного аппарата (ЛА) или наземной ЭУ или ТС. К наземным ЭУ можно отнести: газоперекачивающие агрегаты (ГПА), газотурбинные установки (ГТУ), транспортные и другие техиосистемы (ТС).

Одним из существующих способов борьбы с осадкообразованием в жидких углеводородных горючих и охладителях является способ внедрения различных присадок на нефтеперерабатывающих заводах. Однако эти присадки предотвращают осадкообразование только до температуры 473 К, а при дальнейшем повышении нагрева металлической стенки, например, форсунки, твердый осадок появляется, растет и выводит форсунку и весь двигатель или ЭУ, ТС из строя.

Гораздо легче, безопаснее и экономически выгоднее вести борьбу с осадкообразованием уже на ранней стадии проектирования, расчета и создания двигателей, ЭУ и ТС, чем организовывать их очистку в ходе эксплуатации, без их разборки или с их разборкой и ремонтом в заводских условиях.

Поэтому необходимо заранее организовывать борьбу с этим очень опасным и негативным процессом уже в ходе проектирования, расчета и создания форсунок и самих двигателей, ЭУ и ТС.

Технической задачей настоящего изобретения является разработка новой конструктивной схемы форсунки с наружной рубашкой охлаждения, в которой заложены различные существующие и перспективные способы борьбы с осадкообразованием.

Данная техническая задача решается путем:

- проведения экспериментальных исследований негативного процесса осадкообразования в жидких и газообразных углеводородных горючих и охладителях;

- разработки новых способов борьбы с осадкообразованием в двигателях, ЭУ и ТС на жидких и газообразных углеводородных горючих и охладителях наземного, воздушного и аэрокосмического базирования;

- применения результатов экспериментальных исследований и различных способов борьбы с осадкообразованием при разработке и создании новых конструктивных схем форсунок повышенных характеристик по ресурсу, надежности, эффективности, безопасности, экономичности и экологичности;

- создания конструктивной схемы наружной рубашки охлаждения форсунки;

- размещения соосных рабочих игл по системе «игла - игла» с электростатическими полями внутри наружной рубашки охлаждения форсунки.

Экспериментальные исследования показали, что [8-14, 19-22]:

- при охлаждении нагреваемой металлической стенки до температуры менее 373 К в жидком углеводородном горючем, осадок не образуется; на основе этого был разработан новый способ предотвращения твердого углеродистого осадка на нагреваемой металлической поверхности;

- нагреваемая металлическая полированная поверхность способствует уменьшению скорости осадкообразования на ней, по сравнению с нагреваемой металлической поверхностью с естественной шероховатостью, т.е. за одинаковый промежуток времени на полированной поверхности образуется слой твердых углеродистых отложений, толщина которого значительно меньше, чем толщина на металлической поверхности с естественной шероховатостью; на основе этого был разработан новый способ затормаживания роста твердых углеродистых осадков на нагреваемых металлических поверхностях;

- металлическая поверхность с искусственной шероховатостью в виде кольцевых конических нарезок или винтовой конической резьбы с высотой зубьев (3-5) мм ограничивает рост слоя твердого углеродистого осадка на высоту зубьев; на основе этого был разработан новый способ по ограничению роста твердого углеродистого осадка на нагреваемых металлических поверхностях [22];

- электростатические поля (Е) в жидких и газообразных углеводородных горючих и охладителях способствуют:

а) предотвращению осадка на греющих металлических поверхностях в зонах прохождения силовых линий; на основе этого эффекта был разработан новый способ предотвращения твердых углеродистых осадков на нагреваемых металлических поверхностях - при помощи Е;

б) интенсификации теплоотдачи к жидкому или газообразному углеводородному горючему или охладителю в условиях их естественной или вынужденной конвекции.

Далее рассмотрим изобретения, которые являются близкими к предлагаемому изобретению, которые можно принять за аналоги.

За аналог можно принять штатную форсунку ГТД марки НК-8-2У, применяемую в самолетах Ту-154 и в наземных ЭУ (например, в ГПА, ГТУ, в ЭУ для разогрева и добычи тяжелых битумных нефтей, в различных ТС) [18], т.к. в ней через 900 циклов (или часов) работы полностью закоксовывается топливный сетчатый фильтр и оба отверстия для подвода топлива к нему, что установлено в ходе реальной эксплуатации данного ГТД и научных экспериментальных исследований. В данной форсунке отсутствуют какие-либо существующие или перспективные способы борьбы с осадкообразованием, она стала исходной и начальной конструкцией для дальнейшей ее модернизации.

На основе этой форсунки ранее были разработаны и запатентованы новые конструктивные схемы форсунок, в которых заложены различные способы борьбы с осадкообразованием.

Например, в изобретении (см. Алтунин К.В. Форсунка // Патент на изобретение РФ №2388966. Бюлл. №13 от 10.05.2010 г. [19]) применен новый способ борьбы с осадкообразованием - путем размещения ответственных нагреваемых деталей в зону с уменьшенными температурами, в данном случае в этом изобретении форсуночный фильтр выведен из корпуса ножки форсунки и размещен над входным топливным отверстием форсунки, кроме того, здесь применен еще один новый способ борьбы с осадкообразованием -путем создания дополнительных резервированных каналов и устройств, в данном случае в этом изобретении в зоне второго входного отверстия форсунки размещен еще один форсуночный фильтр, в результате чего будет увеличиваться ресурс форсуночных фильтров, т.к. скорость осадкообразования на них будет уменьшенной или вообще нулевой, если температура зоны размещения форсуночных фильтров будет 373 К или еще меньше, также будет увеличен и ресурс всей форсунки. В этом изобретении отсутствует наружная рубашка охлаждения форсунки, отсутствует способ ограничения роста твердых углеродистых осадков при создании оребренной конической поверхности с высотой зубьев 3-5 мм, отсутствуют электростатические поля. Данное изобретение можно считать аналогом предлагаемого изобретения.

В изобретении (см. Алтунин К.В. Форсунка // Патент на изобретение РФ №2447362. Бюлл. №10 от 10.04.2012 г. [20]) применено сразу несколько способов борьбы с осадкообразованием, однако отсутствует наружная рубашка охлаждения и электростатические поля в ней. Данное изобретение также можно считать аналогом предлагаемого изобретения.

В изобретении (см. Алтунин В.А. Форсунка // Патент на изобретение РФ №2155910. Бюлл. №25 от 10.09.2000 г. [20]) также за основу принята штатная форсунка ГТД марки НК-8-2У [18], на базе которой разработана новая форсунка, в которой применяются электростатические поля - для борьбы с осадкообразованием в области входных отверстий и форсуночного фильтра. Однако в данном изобретении отсутствуют наружная рубашка охлаждения форсунки и электростатические поля в ней. Это изобретение можно принять за аналог предлагаемого изобретения.

Изобретение (см. Алтунин В.А. Способ интенсификации теплоотдачи и борьбы с осадкообразованием в топливно-охлаждающих системах наземных и аэрокосмических энергоустановок многоразового использования на углеводородных горючих и охладителях // Заявка на изобретение №2002119090. Опубл. 20.01.2004 г. [24]).связано с борьбой с осадкообразованием на днищах лунок в круглых и плоских металлических нагреваемых каналах двигателей и ЭУ при использовании жидких углеводородных горючих и охладителей путем применения электростатических полей. В этом изобретении отсутствует конструктивная схема топливной форсунки ГТД без наружной рубашки охлаждения и с ней, а процесс борьбы с осадкообразованием при помощи электростатических полей организован только для каждой индивидуальной лунки. Данное изобретение частично можно принять за аналог подаваемого изобретения.

Изобретение (см. Лави A. (FR), Мартелли С., Мишо М., Родригес Ж., Тьепель А. Устройство охлаждения топливной форсунки камеры сгорания и топливная форсунка, содержащая это устройство (варианты) // Патент на изобретение РФ №2272963. Бюл. №9 от 27.03.2006 г. [15]) связано с охлаждением топливной жидкостной струйной форсунки и с борьбой с осадкообразованием в ней путем особого расположения первой, второй и третьей подающих трубок, однако конкретно не указано, как будет осуществляться предотвращение осадкообразования на всех металлических деталях и во всех сложных местах данной форсунки, также не указано, до каких температур возможно охлаждение форсунки такими способами и системами охлаждения, не указаны, какие при этом должны соблюдаться рабочие параметры по давлению и скорости прокачки жидкого охладителя, не указаны возможные характеристики новой модернизированной форсунки по ресурсу и времени безопасной и надежной работы, по сравнению с исходной форсункой, а сама конструкция данной струйной форсунки - в корне отличается от рассматриваемой в предлагаемом изобретении центробежной форсунки ГТД марки НК-8-2У, т.к. в ней, к тому же, отсутствует камера смешения (отражатель) с системой подачи воздуха, с лопатками завихрителя и с отражательными стенками; здесь не применяются новые способы борьбы с осадкообразованием, например, такие, как создание оребренной поверхности в виде конусной резьбы с высотой зубьев 3-5 мм - для ограничения роста твердых углеродистых осадков, или, например, электростатические поля - для предотвращения осадкообразования. Т.о., данное изобретение может быть принято за аналог охлаждаемой форсунки, разработанной авторами предлагаемого изобретения.

В изобретении (см. Рустоми Б. (US), Гилла П.Д., Пайпер Д.С., Бандару Р.В. Теплоизолированная топливная форсунка для газотурбинного двигателя // Патент на изобретение РФ №2696158. Бюл. №22 от 31.07.2019 г. [16]) рассматривается струйная форсунка ГТД, конструкция которой не имеет отражателя; борьба с осадкообразованием в форсунке ведется путем создания дополнительных защитных экранов внутри самой форсунки, т.е. не применяются и отсутствуют новые и перспективные способы борьбы с осадкообразованием путем применения электростатических полей, а также путем применения искусственной шероховатости, выполненной в виде конической резьбы с высотой зубьев 3-5 мм и другие. Данное изобретение можно частично принять за аналог подаваемого изобретения.

В изобретении (см. Бандару Р.В. (US), Пайпер Д.С., Лайнднер С.М., Батакис Э.Л., Гилла П.Д. Газотурбинный агрегат с топливной форсункой, оснащенной внутренним теплозащитным экраном // II Патент на изобретение РФ №2672205. Бюл. №32 от 12.11.2018 г. [17]) рассматривается топливная форсунка ГТД, у которой также нет отражателя; для борьбы с осадкообразованием применяются внутренние каналы и экраны; отсутствуют новые и перспективные способы борьбы с осадкообразованием путем применения электростатических полей, а также путем применения искусственной шероховатости, выполненной в виде конической резьбы с высотой зубьев 3-5 мм и другие. Данное изобретение также частично можно принять за аналог подаваемого изобретения.

В изобретении (см. Коровин Г.К., Лозино-Лозинская И.Г., Осколков Н.В., Гаврилов Д.В. Способ подачи горючего в камеру теплового двигателя и устройство для его реализации // Патент на изобретение РФ №2145039. Бюлл. №3 от 27.01.2000 г. [23]) отсутствует конкретная конструктивная схема форсунки для распыла горючего в жидкостном ракетном двигателе (ЖРД), отсутствует наружная рубашка охлаждения форсунки, отсутствуют существующие и перспективные способы борьбы с осадкообразованием в каналах форсунки, не применяются электростатические поля для обеспечения различных эффектов, в том числе предназначенных для борьбы с осадкообразованием, для интенсификации теплоотдачи к жидким или газообразным углеводородным горючим и охладителям, для обеспечения прокачки жидкого или газообразного горючего или охладителя в аварийных ситуациях при отказе насосных или вытеснительных систем топливоподачи и охлаждения. Поэтому данное изобретение не может быть выбрано в качестве аналога предлагаемого изобретения.

Наиболее близким аналогом, т.е. прототипом, можно считать штатную форсунку ГТД марки НК-8-2У (см. Кузнецов Н.Д., Радченко В.Д., Татаринов В.В., Маркушин Н.А., Резник В.Е., Слауто А.II., Епейкин Л.Ф., Коровин Л.С. Головка кольцевой камеры сгорания ГТД // А.с. СССР №240391. Опубл. 30.01.1983 г., [18]).

Для борьбы с осадкообразованием в штатной форсунке ГТД марки НК-8-2У [18] предлагается конструктивно создать наружную рубашку охлаждения. За счет наружной рубашки охлаждения будет происходить охлаждение деталей форсунки до температуры 373 К и ниже, что будет предохранять их от осадкообразования. Однако в ходе эксплуатации такой форсунки негативный процесс осадкообразования возможен и внутри самой наружной рубашки охлаждения, что может привести к выходу из строя ее и всей форсунки в целом, с дальнейшими негативными и опасными процессами, связанными с выходом из строя всего двигателя или ЭУ, а также с пожаром и взрывом, в том числе и ЛА, ЭУ и ТС. Для борьбы с осадкообразованием внутри наружной рубашки охлаждения данной форсунки можно предложить новый способ - способ ограничения роста твердого углеродистого осадка путем создания поверхности в виде конической резьбы с высотой зубьев 3-5 мм, где рост осада ограничивается на высоту зубьев [22].

В предлагаемой форсунке можно предложить еще один новый способ борьбы с осадкообразованием внутри наружной рубашки охлаждения - это способ замедления роста осадка путем создания полированной поверхности, однако через большее, например, в 2-3 раза, время осадок в итоге будет иметь такую же толщину, как и при поверхности с естественной шероховатостью [8, 12].

Если в наружной рубашке охлаждения форсунки применять электростатические поля, то они будут предотвращать возникновение твердого углеродистого осадка - независимо от степени и вида естественной или искусственной шероховатости [8-14].

Поэтому в новом изобретении предлагается внутри наружной рубашки охлаждения форсунки конструктивно разместить несколько пар соосных рабочих игл с электростатическими полями, что будет обеспечивать предотвращение осадкообразования на внутренних стенках рубашки охлаждения.

На фиг. 1 изображена штатная форсунка ГТД марки НК-8-2У [18 -22], состоящая из корпуса 1 с двумя отверстиями для подвода топлива 2, 8, выполненного за одно целое с лопатками завихрителя 4 и смесительной втулкой 5, ее еще называют или смесительной камерой форсунки, или отражателем форсунки, центробежного распылителя 6, топливного сетчатого фильтра 3, гайки 10 для крепления к плите и уплотнительных колец 7, 9.

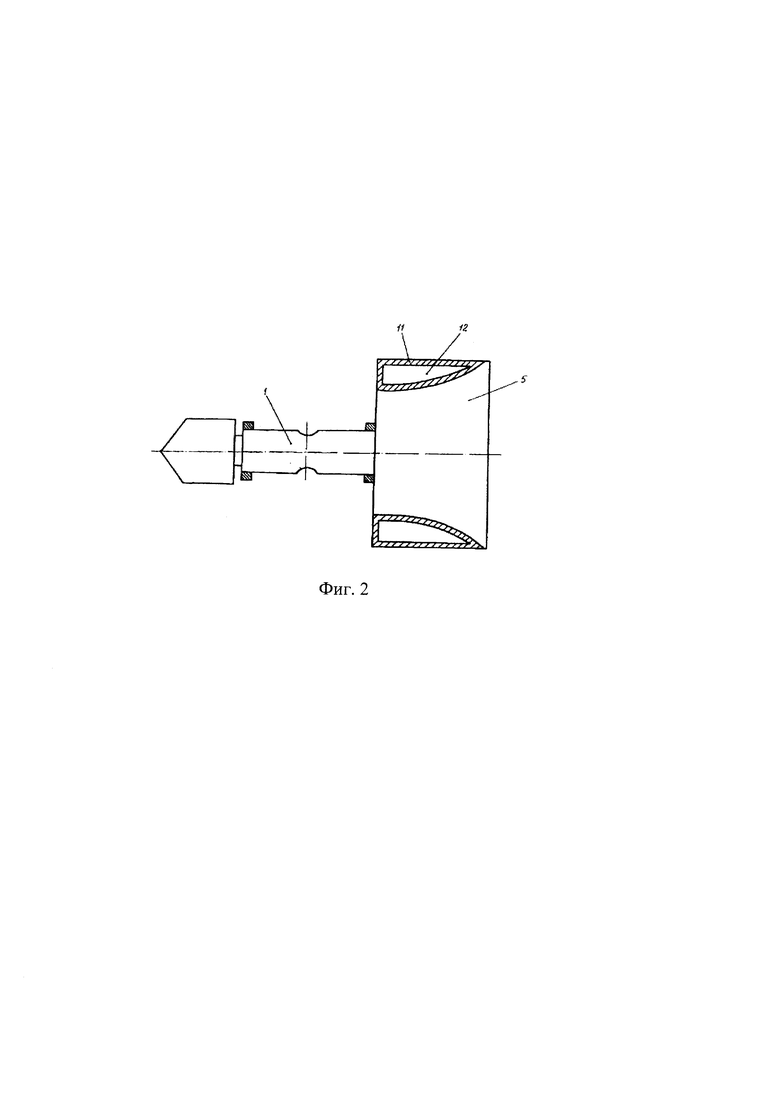

На фиг. 2 показана модернизированная штатная форсунка с наружной рубашкой охлаждения, где 11 - это стенка наружной рубашки охлаждения форсунки, 12 - это внутренняя полость наружной рубашки охлаждения форсунки.

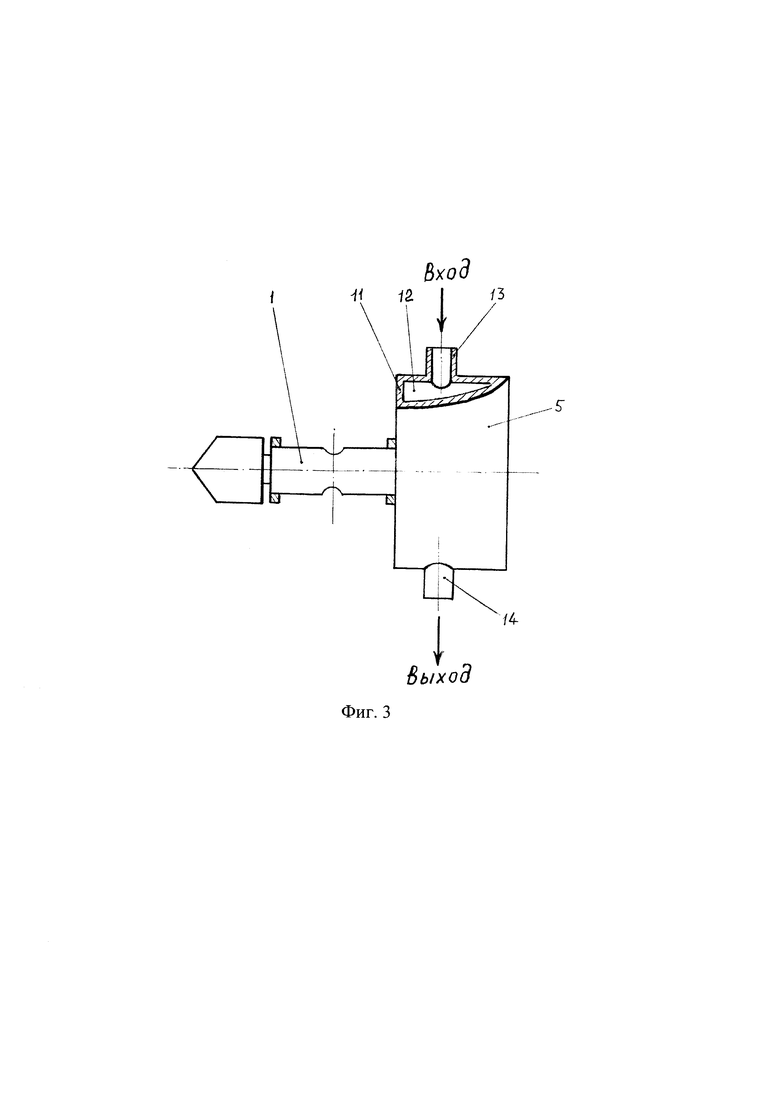

Входной канал наружной рубашки охлаждения форсунки возможно создавать различной конструкции, под различными углами входа и т.д. Это же относится и к выходному каналу форсунки. Например, на фиг. 3 представлен вариант наружной рубашки охлаждения форсунки, где 13 - это входной канал наружной рубашки охлаждения форсунки, он расположен сверху корпуса рубашки охлаждения; 14 - выходной канал наружной рубашки охлаждения форсунки, он расположен внизу корпуса рубашки охлаждения.

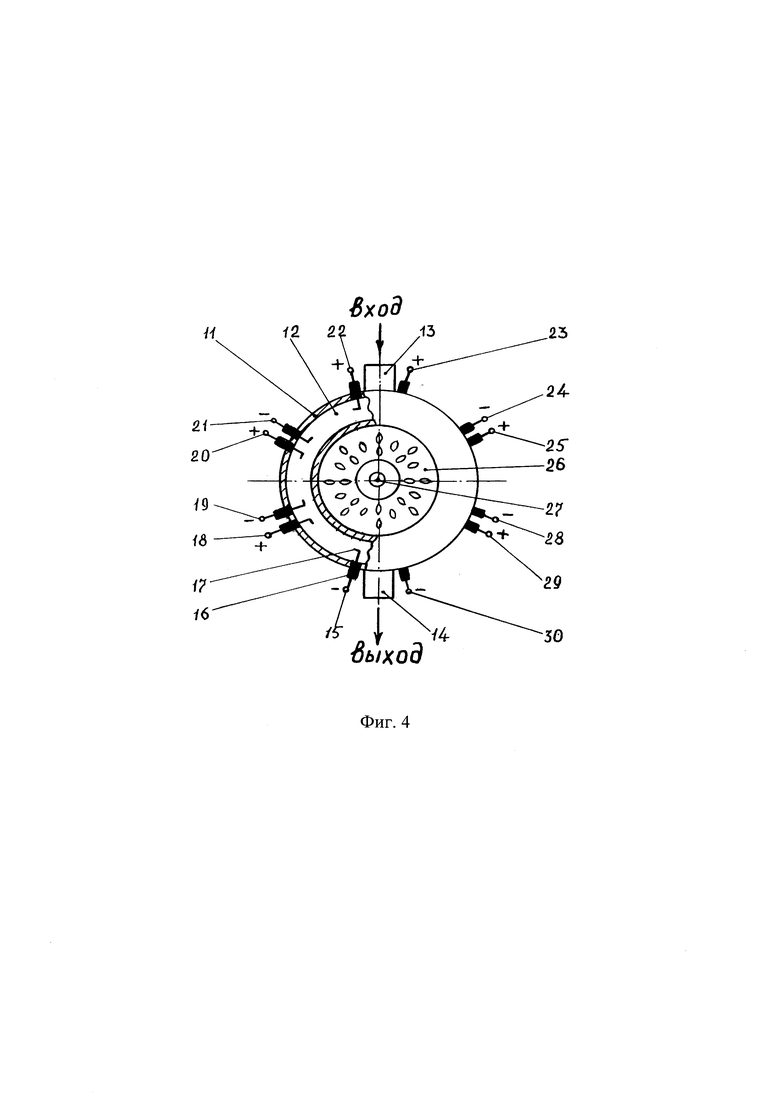

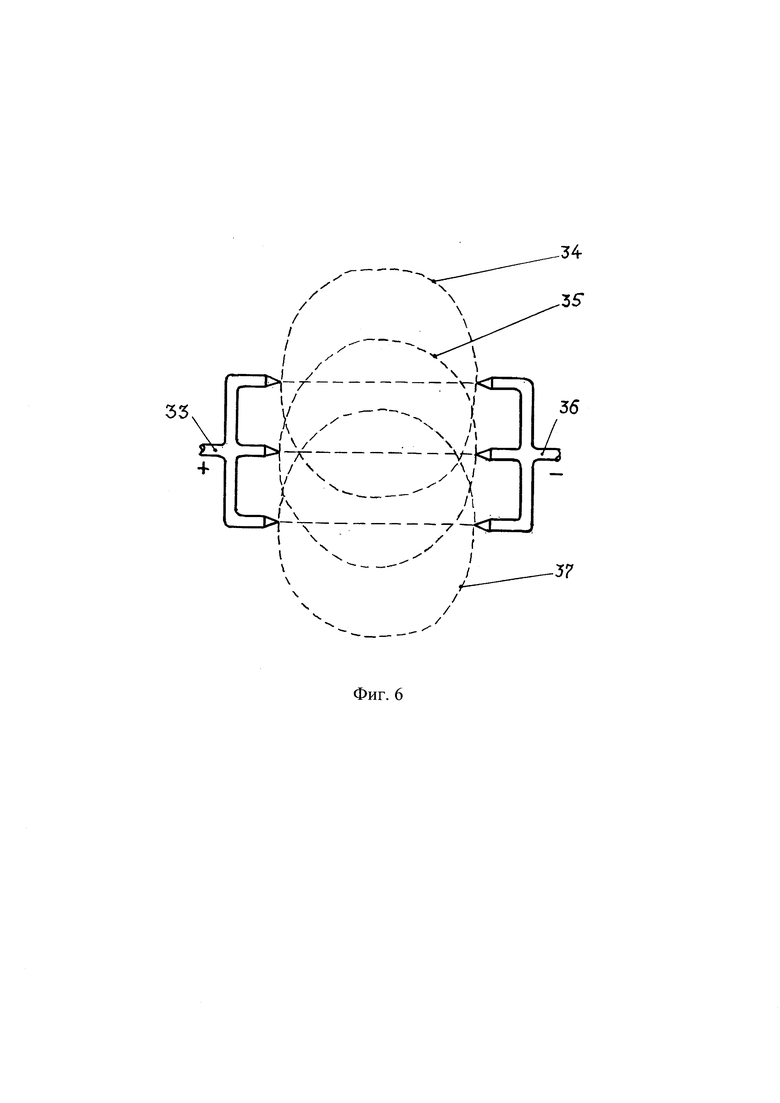

На фиг. 4 показан вид штатной форсунки с наружной рубашкой охлаждения со стороны распыления горючего через выходной канал распылителя 27, его смешения с воздухом через воздушные каналы внутренней стенки форсунки 26 и организацией процесса горения, где в объеме наружной рубашки охлаждения размещено шесть пар соосных рабочих игл, среди которых: в левой части наружной рубашки охлаждения, что показано в разрезе, отдающими являются иглы 22, 20, 18, а принимающими - иглы 21, 19, 15; в правой части наружной рубашки охлаждения отдающими являются иглы 23, 25, 29, а принимающими - иглы 24, 28, 30. Все соосные рабочие иглы имеют одинаковую индивидуальную электро-гидроизоляцию, т.е. электрогидроизоляторы 16, конструктивно расположенную в наружной стенке наружной рубашки охлаждения 11. Острие 17 каждой иглы загнуто на 90°. В каждой паре соосных рабочих игл острие отдающей иглы и острие принимающей иглы всегда конструктивно направлены навстречу друг другу.

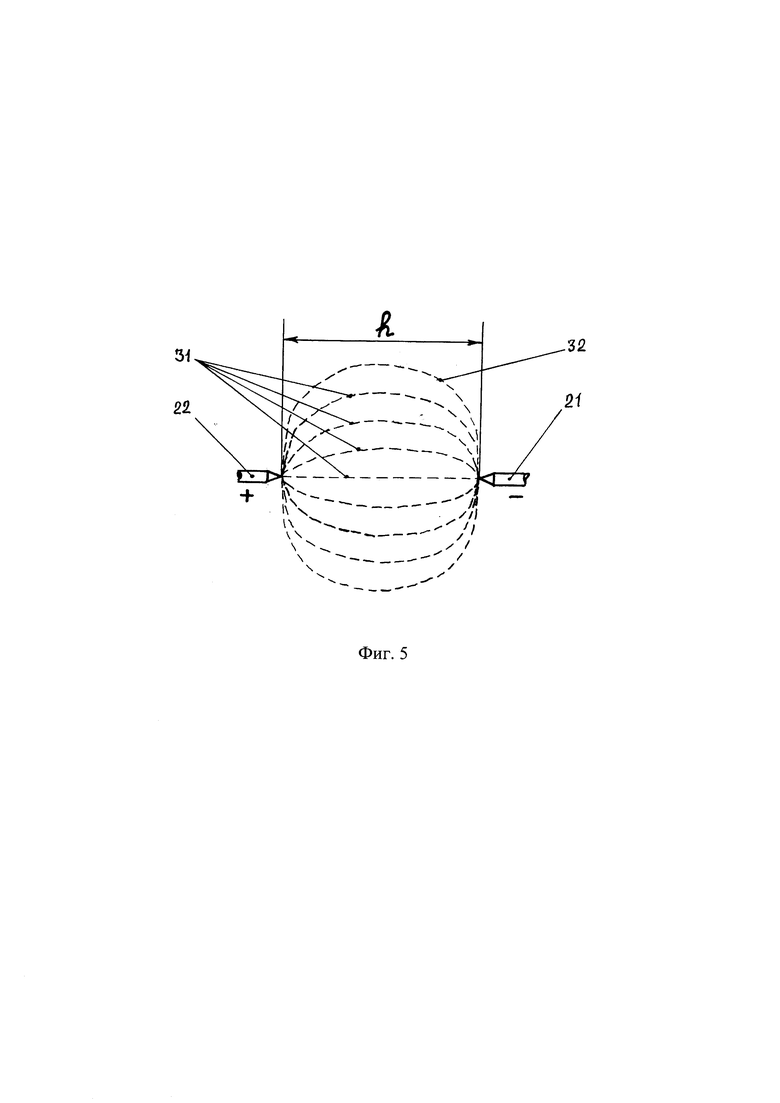

При включении электростатического напряжения между отдающими и принимающими иглами, например, см. фиг. 5, расположенными на расстоянии h, в среде жидкого или газообразного углеводородного горючего или охладителя в наружной рубашке охлаждения форсунки будут устанавливаться внутренние силовые линии 31 и внешние силовые линии 32, где внешние силовые линии 32, а также частично и внутренние силовые линии 31, близко расположенные к внешним, будут проходить по внутренним стенкам наружной рубашки охлаждения форсунки и предотвращать на них негативный процесс осадкообразования.

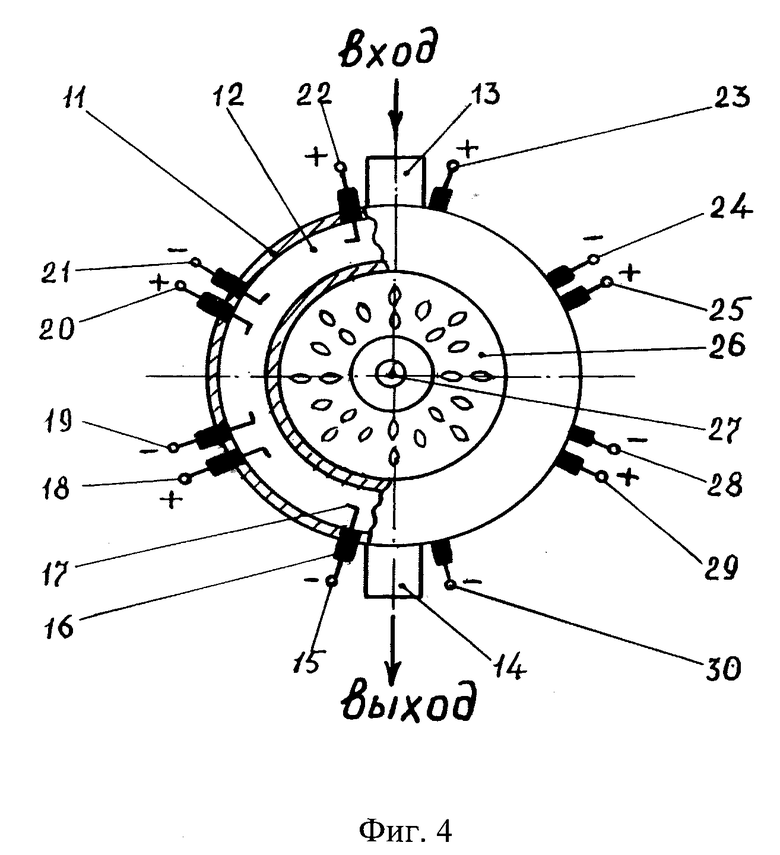

Для повышения эффективности борьбы с осадкообразованием на внутренних стенках наружной рубашки охлаждения, т.е. для более полного охвата всех внутренних стенок наружной рубашки охлаждения силовыми линиями электростатических полей, предлагается каждую пару соосных рабочих игл заменить на новую пару, которая конструктивно будет состоять из трех отдающих 33 и трех принимающих 36 игл, имеющих по одному общему входу, как показано на фиг. 6. Внешние силовые линии 34, 35, 37 от этих трех пар соосных рабочих игл, а также от всех остальных пар будут охватывать практически всю внутреннюю область рубашки охлаждения форсунки и предотвращать осадкообразование практически на всех ее внутренних поверхностях.

Рассмотрим работу наружной рубашки охлаждения форсунки с электростатическими полями для регенеративной и раздельной конструктивных систем охлаждения форсунки. При поступлении жидкого или газообразного углеводородного горючего или охладителя через входной канал 13, см. фиг. 4, данный поток делится на две части: на левую и правую, а при прохождении выходного канала 14, см. фиг. 4, эти оба потока снова объединяются в один общий поток. Острие каждой отдающей иглы в левой и правой частях рубашки охлаждения форсунки, см. фиг. 4, направлено именно по ходу потока горючего или охладителя, чтобы электрический ветер имел одинаковое направление с направлением потока горючего или охладителя и способствовал продвижению горючего или охладителя по левому, т.е. против часовой стрелки, и правому, т.е. по часовой стрелке, каналам наружной рубашки охлаждения форсунки.

Для замкнутой системы охлаждения форсунки, когда жидкое или газообразное углеводородное горючее или охладитель находится в замкнутом объеме наружной рубашки охлаждения и вращается от влияния электрического ветра, см. фиг. 4, например, против часовой стрелки, необходимо в правой половине канала наружной рубашки охлаждения конструктивно обеспечить подключение электростатического напряжения на отдающие иглы - точно также, как и в левой, т.е. отдающими рабочими соосными иглами со знаком «плюс» должны стать принимающие иглы 30, 28, 24, которые изображены на фиг. 4 со знаком «минус», а принимающими соосными рабочими иглами со знаком «минус» должны стать отдающие иглы 23, 25, 29, которые изображены на фиг. 4 со знаком «плюс».

С целью повышения эффективности предотвращения осадкообразования на внутренних стенках наружной рубашки охлаждения форсунки, включение в работу электростатических полей, т.е. электростатического напряжения, необходимо осуществлять в постоянном режиме сразу после заполнения объема рубашки охлаждения горючим или охладителем, т.е. практически через 10-20 секунд после запуска двигателя, ЭУ или ТС, что будет надежно обеспечивать эффективную работу электростатических полей по предотвращению осадкообразования, т.к. электростатические поля должны начать свою работу еще до нагрева форсунки до 373 К, т.е. до начала негативного процесса осадкообразования. Кроме того, при использовании газообразного горючего или охладителя необходимо и обязательно перед включением электростатических полей создать в рубашке наружного охлаждения форсунки именно только газовую среду без каких-либо воздушных примесей, т.к. смесь газообразного горючего с воздухом является опасной средой, которая может привести к взрыву при случайном возникновении пробойного разряда, т.е. искры, между соосными рабочими иглами. Это требование, даже и без использования электростатических полей, является основным для всех двигателей, ЭУ, транспортных и других ТС, работающих на газообразных горючих, т.е. всегда и везде необходимо соблюдать основное требование - не допускать смешения газообразного горючего с воздухом во всех топливных и охлаждающих каналах, расположенных до камеры сгорания, в которой происходит официальное смешение газообразного горючего с воздухом с дальнейшим розжигом этой горючей смеси и ее горением.

Отключение электростатических полей, т.е. электростатического напряжения, необходимо осуществлять после окончания работы и выключения двигателя или ЭУ, но только при охлаждении форсунки до температур менее 373 К, т.к. при таких температурах осадкообразование не происходит. Для обеспечения таких технических условий необходимо, чтобы жидкий или газообразный углеводородный охладитель после отключения двигателя или ЭУ продолжал находиться в объеме наружной рубашки охлаждения. Обычно после останова двигателя производится продувка воздухом всех форсунок, чтобы удалить остатки топлива. Но для эффективной работы электростатических полей по предотвращению осадкообразования после останова двигателя или ЭУ необходимо создать именно такие условия в объеме наружной рубашки охлаждения, т.е. необходимо обеспечить заполнение этого объема жидким или газообразным углеводородным горючим, или их жидкими или газообразными смесями в условиях вынужденной или естественной конвекции, а только после понижения температуры деталей форсунки до 373 К и ниже - организовывать продувку двигателя или ЭУ воздухом.

Рассмотрим возможные варианты выполнения этих технических условий для различных конструктивных схем систем охлаждаемых форсунок:

а) для регенеративной конструктивной схемы, когда горючее или охладитель сначала поступает в рубашку наружного охлаждения форсунки, а только потом - в топливоподающий канал к топливному фильтру и распылителю, а далее - на сжигание: необходимо электромагнитный клапан отсечения подачи горючего или охладителя при останове двигателя размещать на выходе из канала рубашки наружного охлаждения форсунки с обеспечением продолжения движения горючего или охладителя по резервному отводному каналу с дальнейшим его сливом в топливный бак; при этом также необходимо обеспечивать работу штатного топливного насоса, а его отключение производить только после остывания форсунки до температуры 373 К и меньше; в случае отказа штатного топливного насоса, например, при его поломке, функцию обеспечения вынужденной конвекции горючего или охладителя через наружную рубашку охлаждения возможно переложить на электростатические поля, т.е. на электрический ветер, который в этот период будет находиться во включенном состоянии и будет работать в режиме электродинамического насоса, его отключение необходимо обеспечить при охлаждении форсунки до температуры 373 К и меньше;

б) для раздельной конструктивной схемы, когда жидкое или газообразное горючее или охладитель сначала поступает в рубашку наружного охлаждения форсунки, а потом - обратно в общий или дополнительный топливный бак или в топливный коллектор: необходимо обеспечить работу индивидуального топливного насоса, который обеспечивает функционирование только наружной рубашки охлаждения, а его отключение производить при охлаждении форсунки до температуры 373 К и меньше; в случае выхода из строя индивидуального топливного насоса возможно использовать включенные в этот период электростатические поля, где электрический ветер будет работать в режиме электрогидродинамического насоса, его отключение необходимо обеспечить при охлаждении форсунки до температуры 373 К и меньше;

в) для замкнутой конструктивной схемы, когда жидкое или газообразное горючее или охладитель закачивается и находится только внутри объема наружной рубашки охлаждения форсунки в условиях естественной конвекции и турбулизируется влиянием электростатических полей, т.е. электрического ветра: отключение электростатических полей и слив горючего или охладителя из рубашки охлаждения форсунки в основной или дополнительный топливный бак - необходимо осуществлять только при охлаждении форсунки до температуры 373 К и меньше;

г) для смешанной конструктивной схемы - возможны различные общие варианты первых трех схем, где, например: регенеративная схема будет являться основной, а раздельная схема - вспомогательной - для аварийных ситуаций; раздельная схема будет основной, а замкнутая схема - вспомогательной - для аварийных ситуаций; возможно объединение сразу всех трех схем, где, например, регенеративная схема будет основной, а раздельная и замкнутая схема - будут созданы для аварийных ситуаций; возможны и другие варианты;

д) продувку воздухом наружной рубашки охлаждения форсунки любой конструктивной схемы: или регенеративной, или раздельной, или замкнутой, или смешанной - для удаления из нее остатков горючего или охладителя по конструктивно предусмотренным отводящим каналам наружу - необходимо проводить только после отключения электростатических полей, т.е. электростатического напряжения.

В ходе работы электростатических полей будет осуществляться и обеспечиваться не только процесс предотвращения осадкообразования на внутренних стенках наружной рубашки охлаждения форсунки любой конструктивной схемы, но и другие положительные эффекты и процессы, например:

1) процесс интенсификации теплоотдачи к жидкому или газообразному углеводородному горючему или охладителю внутри наружной рубашки охлаждения, что будет повышать эффективность охлаждения всей форсунки;

2) процесс полной предтопливной подготовки: ионизация, смешение, гомогенизация, т.е. смешение двух и более горючих и образование нового смесевого горючего с новыми энергетическими, теплофизическими и другими свойствами, что будет приводить к повышению качества распыла, полноты сгорания, тяги и экологичности процесса горения, а кроме того, также открывается возможность применения в качестве горючего или охладителя не одного, а сразу двух и более жидких углеводородных горючих или охладителей, что очень важно, особенно в сложных климатических и боевых условиях, например, при эксплуатации беспилотных летательных аппаратов (БПЛА) одно - и многоразового использования на жидком углеводородном горючем или охладителе, при наличии малого объема штатного горючего или охладителя или вообще при его отсутствии; все эти процессы в полной мере относятся и к другим ЛА, к двигателям, ЭУ и ТС не только на жидком, но и на газообразном горючем или охладителе; данная форсунка с эффективной рубашкой охлаждения с электростатическими полями может работать как на жидком горючем, так и на их различных смесях, а также - на газообразном горючем и на их различных смесях;

3) процесс создания вынужденной конвекции жидкого или газообразного горючего или охладителя внутри наружной рубашки охлаждения форсунки за счет работы электрического ветра, который имеет свою гидродинамику, а точнее - электрогидродинамику; данный способ создания вынужденной конвекции горючего или охладителя возможно применять:

а) при аварийных ситуациях в общей системе топливоподачи двигателя или ЭУ и регенеративного охлаждения форсунки;

б) при создании и эксплуатации конструктивной схемы системы охлаждения форсунки раздельного, т.е. индивидуального типа, т.е. независимо от общей насосной топливной системы, с применением отдельного насоса - в случае аварийной ситуации при выходе его из строя;

в) при создании и эксплуатации конструктивной схемы системы охлаждения форсунки раздельного, т.е. индивидуального типа, т.е. независимо от общей насосной топливной системы, с применением электростатических полей вместо обычного насоса - для создания электрического ветра и гидродинамики;

г) при создании и эксплуатации конструктивной схемы системы охлаждения форсунки раздельного, т.е. индивидуального закрытого типа, т.е. независимо от общей насосной топливной системы, в замкнутом объеме наружной рубашки охлаждения форсунки, с применением электростатических полей для создания электрического ветра, который в условиях естественной конвекции жидкого или газообразного углеводородного горючего или охладителя будет обеспечивать предотвращение осадкообразования, турбулизацию и движение горючего или охладителя во внутреннем канале наружной рубашки охлаждения по часовой или против часовой стрелки, а также интенсификацию теплоотдачи, т.е. интенсификацию охлаждения наружной рубашки охлаждения и всех внутренних деталей форсунки.

Научной новизной предлагаемого изобретения является:

1) применение электростатических полей в наружной рубашке охлаждения форсунки реактивных двигателей ЛА, ЭУ и ТС с использованием охладителя - жидкого или газообразного углеводородного горючего, или смесей двух и более охладителей - жидких или газообразных углеводородных горючих;

2) надежное обеспечение предотвращения осадкообразования на внутренних стенках наружной рубашки охлаждения форсунки в условиях естественной или вынужденной конвекции охладителя - жидкого или газообразного углеводородного горючего, или смесей двух и более охладителей - жидких или газообразных углеводородных горючих;

3) надежное обеспечение повышения интенсификации теплоотдачи к охладителю - жидкому или газообразному углеводородному горючему, или к смеси двух и более охладителей - жидких или газообразных углеводородных горючих при использовании электростатических полей, что значительно повышает интенсивность охлаждения не только стенок наружной рубашки охлаждения форсунки, но и внутренних деталей всей форсунки до температуры 373 К и менее, т.е. значительно повышает эффективность предотвращения осадкообразования не только внутри наружной рубашки охлаждения, но и на всех других внутренних нагреваемых деталях;

4) предотвращение осадкообразования на внутренних стенках наружной рубашки охлаждения форсунки происходит:

- за счет их охлаждения до температуры 373 К и менее путем: прокачки охладителя - жидкого или газообразного углеводородного горючего, или смеси двух и более охладителей - жидких или газообразных углеводородных горючих; параллельного и одновременного использования электростатических полей, т.е. электрического ветра и его гидродинамики;

- за счет обеспечения прохождения силовых линий электростатических полей по поверхностям внутренних стенок наружной рубашки охлаждения;

5) внутренняя поверхность стенок наружной рубашки охлаждения форсунки выполнена: или гладкой, или полированной, что будет способствовать уменьшению скорости осадкообразования; или с естественной шероховатостью; или с искусственной шероховатостью виде кольцевых конических нарезок или винтовой конической резьбы с высотой зубьев (3-5) мм, что будет обеспечивать ограничение роста углеродистого осадка;

6) предотвращение осадкообразования на других внутренних нагреваемых деталях форсунки происходит за счет, их охлаждения до температуры 373 К и менее - путем эффективной работы наружной рубашки охлаждения;

7) за счет применения электростатических полей открывается возможность эффективного использования в качестве охладителя смеси жидких или газообразных углеводородных горючих;

8) применение электростатических полей в регенеративной и раздельной схемах наружной рубашки охлаждения форсунки позволяет обеспечить полную предтопливную подготовку жидких или газообразных углеводородных горючих, а также их смесей, повысить качество их распыла и полноту сгорания с повышением экологичности реактивных двигателей ЛА, ЭУ и ТС, а также и с повышением тяги реактивных двигателей ЛА различного назначения и базирования;

9) увеличение ресурса и надежности наружных рубашек охлаждения форсунок реактивных двигателей ЛА, ЭУ и ТС, самих форсунок, реактивных двигателей ЛА, ЭУ в целом, а также ЛА и ТС различного назначения и базирования обеспечивается за счет применения электростатических полей.

В качестве независимого пункта предлагаемого изобретения можно использовать принятый прототип, т.е. штатную форсунку ГТД марки НК-8-2У (см. Кузнецов Н.Д., Радченко В.Д., Татаринов В.В., Маркушин Н.А., Резник В.Е., Слауто А.Н., Епейкин Л.Ф., Коровин Л.С. Головка кольцевой камеры сгорания ГТД // А.с. СССР №240391. Опубл. 30.01.1983 г. [18]) и сформулировать его следующим образом:

форсунка, содержащая корпус с двумя отверстиями для подвода топлива, выполненный заодно целое с лопатками завихрителя и смесительной втулкой, центробежный распылитель, топливный сетчатый фильтр, гайку для крепления к плите и уплотнительные кольца.

Предлагаемое изобретение будет отличаться от независимого пункта тем, что:

- на смесительной втулке форсунки расположена наружная рубашка охлаждения, внутри которой через электро-гидроизоляторы по системе «игла - игла» размещены пары рабочих соосных игл, причем одни из игл являются отдающими и на них подается высоковольтное электростатическое напряжение с дальнейшим истеканием электрического ветра, а другие - принимающими, причем каждая игла имеет острие, отогнутое на 90°, в каждой паре рабочих соосных игл острие отдающей иглы и острие принимающей иглы направлены навстречу друг другу, при этом острие отдающей иглы направлено по потоку охладителя - жидкого или газообразного углеводородного горючего;

- конструктивная схема наружной рубашки охлаждения выполнена или регенеративной, или раздельной, или замкнутой, или смешанной с использованием охладителя - жидкого или газообразного углеводородного горючего, или смесей двух и более охладителей - жидких или газообразных углеводородных горючих;

- внутренняя поверхность металлических стенок наружной рубашки охлаждения форсунки выполнена: или гладкой, или полированной, или с естественной шероховатостью, или с искусственной шероховатостью в виде кольцевых конических нарезок или винтовой конической резьбы с высотой зубьев (3-5) мм;

- каждая пара соосных игл состоит из трех отдающих и трех принимающих соосных игл, имеющих по одному общему входу;

- подключение высоковольтного электростатического напряжения на отдающие иглы осуществляют в постоянном режиме через 10-20 секунд после начала запуска двигателя, энергоустановки или техносистемы при полном заполнении объема наружной рубашки охлаждения форсунки охладителем - жидким или газообразным углеводородным горючим или смесями двух и более охладителей - жидких или газообразных углеводородных горючих, а выключение - после остановки двигателя, энергоустановки или техносистемы, также при заполненном объеме наружной рубашки охлаждения охладителем - жидким или газообразным углеводородным горючим, или смесями двух и более охладителей - жидких или газообразных углеводородных горючих, но только после охлаждения деталей форсунки до температур менее 373 К.

- продувку канала наружной рубашки охлаждения воздухом производят после остановки двигателя, энергоустановки или техносистемы и только после отключения электростатических полей.

Применение данного изобретения будет способствовать созданию новых отечественных форсунок двигателей летательных аппаратов, энергоустановок и техносистем различного назначения и базирования одно- и многоразового использования на жидких и газообразных углеводородных горючих и охладителях повышенных характеристик по ресурсу, надежности, эффективности, экономичности и экологичности.

Список используемых источников информации

1. Большаков Г.Ф. Физико-химические основы образования осадков в реактивных топливах. Л.: Химия, 1972. 232 с. 2.

2. Братков А.А., Серегин Е.П., Горенков А.Ф. и др. Химмотология ракетных и реактивных топлив / Под ред. А.А. Браткова / М.: Изд-во «Химия», 1987, 304 с.

3. Дубовкин Н.Ф., Маланичева В.Г., Массур Ю.П. и др. Физико-химические и эксплуатационные свойства реактивных топлив. Справочник. М.: Изд-во «Химия», 1985, 240 с.

4. Дубовкин Н.Ф., Яновский Л.С., Шигабиев Т.Н. и др. Инженерные методы определения физико-химических и эксплуатационных свойств топлив. Казань: Изд-во «Мастер Лайн», 2000, 378 с.

5. Мякочин А.С., Яновский Л.С. Образование отложений в топливных системах силовых установок и методы их подавления. М.: Изд-во «МАИ», 2001, 222 с.

6. Яновский Л.С., Дубовкин Н.Ф., и др. Инженерные основы авиационной химмотологии. Казань: Изд-во Казанского университета, 2005. 714 с.

7. Яновский Л.С., Харин А.А. Химмотологическое обеспечение надежности авиационных газотурбинных двигателей: монография М.: Изд-во «ИНФРА-М», 2015. 264 с.

8. Алтунин В.А. Исследование особенностей теплоотдачи к углеводородным горючим и охладителям в энергетических установках многоразового использования. Книга первая. Казань: Казанский государственный университет им. В.И. Ульянова - Ленина. 2005. 272 с.

9. Алтунин К.В. Функционально - стоймостной анализ горелочных устройств и форсунок: монография. Казань: Изд-во КНИТУ - КАИ, 2020. 156 с.

10. Алтунин К.В. Разработка формулы расчета температуры внутренней стенки мульти - топливной форсунки с целью предотвращения осадкообразования и перегрева // Инновационные научные исследования, 2020, №12-1 (2), с. 68-79.

11. Алтунин К.В. Разработка методики расчета температуры внутренней стенки мультитопливной форсунки с целью предотвращения осадкообразования и перегрева. // Известия высших учебных заведений // Машиностроение, 2021, №6, с. 37-47, doi: 10.18698/0536-1044-2021-6-37-47

12. Алтунин В.А., Алтунин К.В., Алиев И.Н., Гортышов Ю.Ф., Давлатов Н.Б., Зарипова М.А., Керножицкий В.А., Колычев А.В., Разносчиков В.В., Сафаров М.М., Яновский Л.С., Яновская М.Л. Некоторые пути повышения эффективности жидкостных реактивных двигателей летательных аппаратов на углеводородных и азотосодержащих горючих и охладителях / В.А. Алтунин и др. / Под общ. ред. доктора технических наук, профессора Л.С. Яновского. Монография. Казань: Редакционно-издательский центр «Школа», 2020. 148 с. (ISBN 978-5-00162-290-1).

13. Алтунин В.А., Алтунин К.В., Абдуллин М.Р., Львов М.Л., Щиголев А.А., Платонов Е.Н., Юсупов А.А., Алиев И.Н., Яновский Л.С., Яновская М.Л. Некоторые пути совершенствования двигателей и энергоустановок марки «ПК». Часть 1. // Тепловые процессы в технике. 2021. Т. 13. №12. С. 530-542. DOI: 10.34759/tpt-2021-13-12-530-542

14. Алтунин В.А., Алтунин К.В., Абдуллин М.Р., Львов М.Л., Щиголев А.А., Платонов Е.Н., Юсупов А.А., Алиев И.Н., Яновский Л.С., Яновская М.Л. Некоторые пути совершенствования двигателей и энергоустановок марки «НК». Часть II // Тепловые процессы в технике. 2022. Т. 14. №1. С. 9-21. DOI: 10.34759/tpt-2022-14-1-9-21.

15. Лави Л. (FR), Мартелли С., Мишо М., Родригес Ж., Тьепель А. Устройство охлаждения топливной форсунки камеры сгорания и топливная форсунка, содержащая это устройство (варианты) // Патент на изобретение РФ №2272963. Бюл. №9 от 27.03.2006 г.

16. Рустоми Б. (US), Гилла П.Д., Пайпер Д.С, Бандару Р.В. Теплоизолированная топливная форсунка для газотурбинного двигателя // Патент на изобретение РФ №2696158. Бюл. №22 от 31.07.2019 г.

17. Бандару Р.В. (US), Пайпер Д.С, Лайнднер С.М., Батакис Э.П., Гилла П.Д. Газотурбинный агрегат с топливной форсункой, оснащенной внутренним теплозащитным экраном // // Патент на изобретение РФ №2672205. Бюл. №32 от 12.11.2018 г.

18. Кузнецов Н.Д., Радченко В.Д., Татаринов В.В., Маркушин II.А., Резник В.Е., Слауто А.П., Епейкин Л.Ф., Коровин Л.С. Головка кольцевой камеры сгорания ГТД // А.с. СССР №240391. Опубл. 30.01.1983 г.

19. Алтунин К.В. Форсунка // Патент на изобретение РФ №2388966. Бюлл. №13 от 10.05.2010 г.

20. Алтунин К.В. Форсунка // Патент на изобретение РФ №2447362. Бюлл. №10 от 10.04.2012 г.

21. Алтунин В.А. Форсунка // Патент на изобретение РФ №2155910. Бюлл. №25 от 10.09.2000 г.

22. Алтунин В.А. Способ интенсификации теплоотдачи к углеводородным горючим и охладителям в наземных и космических энергетических установках многоразового использования // Патент на изобретение РФ №2289078. Бюлл. №34 от 10.12.2006 г.

23. Коровин Г.К., Лозино-Лозинская И.Г., Осколков Н.В., Гаврилов Д.В. Способ подачи горючего в камеру теплового двигателя и устройство для его реализации // Патент на изобретение РФ №2145039. Бюлл. №3 от 27.01.2000 г.

24. Алтунин В.А. Способ интенсификации теплоотдачи и борьбы с осадкообразованием в топливно-охлаждающих системах наземных и аэрокосмических энергоустановок многоразового использования на углеводородных горючих и охладителях // Заявка на изобретение №2002119090. Опубл. 20.01.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА КОЛЬЦЕВОЙ КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2452896C2 |

| ФОРСУНКА С НАРУЖНОЙ РУБАШКОЙ ОХЛАЖДЕНИЯ | 2022 |

|

RU2810865C1 |

| ФОРСУНКА | 2010 |

|

RU2447362C1 |

| СПОСОБ ОЦЕНКИ И ПОДДЕРЖАНИЯ НАДЕЖНОСТИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ НА УГЛЕВОДОРОДНЫХ ГОРЮЧИХ И ОХЛАДИТЕЛЯХ | 1998 |

|

RU2215671C2 |

| ФОРСУНКА | 2008 |

|

RU2388966C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ ЖРД ОДНО- И МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2287715C2 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛООТДАЧИ К УГЛЕВОДОРОДНЫМ ГОРЮЧИМ И ОХЛАДИТЕЛЯМ В НАЗЕМНЫХ И КОСМИЧЕСКИХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2289078C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЦЫ НАЧАЛА ЗОНЫ НАСЫЩЕНИЯ ЭЛЕКТРОСТАТИЧЕСКИМИ ПОЛЯМИ ПРИ СИСТЕМЕ ЭЛЕКТРОДОВ ТИПА "ИГЛА - ИГЛА" В ЗАМКНУТОМ ОБЪЁМЕ В СРЕДЕ ЖИДКИХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ (ОХЛАДИТЕЛЕЙ) | 2022 |

|

RU2785830C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ПОДАВАЕМОГО ЭЛЕКТРОСТАТИЧЕСКОГО НАПРЯЖЕНИЯ НА ОТДАЮЩУЮ ИГЛУ В СИСТЕМЕ ЭЛЕКТРОДОВ ТИПА "ИГЛА - ИГЛА" В ЗАМКНУТОМ ОБЪЁМЕ С ЖИДКИМ УГЛЕВОДОРОДНЫМ ГОРЮЧИМ (ОХЛАДИТЕЛЕМ) | 2021 |

|

RU2785251C1 |

| УСТРОЙСТВО ПО ОБНАРУЖЕНИЮ И ЗАМЕРУ ТВЕРДЫХ УГЛЕРОДИСТЫХ ОТЛОЖЕНИЙ В ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ ОДНО- И МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ | 1998 |

|

RU2213291C2 |

Изобретение относится к энергетике и может быть использовано в двигателях, энергоустановках и техносистемах на жидких и газообразных углеводородных горючих и охладителях одно- и многоразового использования наземного, воздушного и аэрокосмического базирования. Форсунка содержит корпус с двумя отверстиями для подвода топлива, выполненный заодно целое с лопатками завихрителя и смесительной втулкой, центробежный распылитель, топливный сетчатый фильтр, гайку для крепления к плите и уплотнительные кольца. На смесительной втулке форсунки расположена наружная рубашка охлаждения, внутри которой через электрогидроизоляторы по системе «игла - игла» размещены пары рабочих соосных игл, причем одни из игл являются отдающими и на них подается высоковольтное электростатическое напряжение с дальнейшим истеканием электрического ветра, а другие - принимающими, причем каждая игла имеет остриё, отогнутое на 90°, в каждой паре рабочих соосных игл остриё отдающей иглы и остриё принимающей иглы направлены навстречу друг другу, при этом остриё отдающей иглы направлено по потоку охладителя - жидкого или газообразного углеводородного горючего. Внутренняя поверхность металлических стенок наружной рубашки охлаждения форсунки выполнена: или гладкой, или полированной, или с естественной шероховатостью, или с искусственной шероховатостью в виде кольцевых конических нарезок или винтовой конической резьбы с высотой зубьев 3…5 мм. Изобретение позволяет снизить процесс осадкообразования. 5 з.п. ф-лы, 6 ил.

1. Форсунка, содержащая корпус с двумя отверстиями для подвода топлива, выполненный заодно целое с лопатками завихрителя и смесительной втулкой, центробежный распылитель, топливный сетчатый фильтр, гайку для крепления к плите и уплотнительные кольца, отличающаяся тем, что на смесительной втулке форсунки расположена наружная рубашка охлаждения, внутри которой через электрогидроизоляторы по системе «игла - игла» размещены пары рабочих соосных игл, причем одни из игл являются отдающими и на них подается высоковольтное электростатическое напряжение с дальнейшим истеканием электрического ветра, а другие - принимающими, причем каждая игла имеет остриё, отогнутое на 90°, в каждой паре рабочих соосных игл остриё отдающей иглы и остриё принимающей иглы направлены навстречу друг другу, при этом остриё отдающей иглы направлено по потоку охладителя - жидкого или газообразного углеводородного горючего.

2. Форсунка по п. 1, отличающаяся тем, что конструктивная схема наружной рубашки охлаждения выполнена или регенеративной, или раздельной, или замкнутой, или смешанной с использованием охладителя - жидкого или газообразного углеводородного горючего, или смесей двух и более охладителей - жидких или газообразных углеводородных горючих.

3. Форсунка по пп. 1 или 2, отличающаяся тем, что внутренняя поверхность металлических стенок наружной рубашки охлаждения форсунки выполнена: или гладкой, или полированной, или с естественной шероховатостью, или с искусственной шероховатостью в виде кольцевых конических нарезок или винтовой конической резьбы с высотой зубьев 3…5 мм.

4. Форсунка по любому из пп. 1-3, отличающаяся тем, что каждая пара соосных игл состоит из трех отдающих и трех принимающих соосных игл, имеющих по одному общему входу.

5. Форсунка по любому из пп. 1-4, отличающаяся тем, что подключение высоковольтного электростатического напряжения на отдающие иглы осуществляют в постоянном режиме через 10-20 секунд после начала запуска двигателя, энергоустановки или техносистемы при полном заполнении объема наружной рубашки охлаждения форсунки охладителем - жидким или газообразным углеводородным горючим или смесями двух и более охладителей - жидких или газообразных углеводородных горючих, а выключение - после остановки двигателя, энергоустановки или техносистемы, также при заполненном объеме наружной рубашки охлаждения охладителем - жидким или газообразным углеводородным горючим, или смесями двух и более охладителей - жидких или газообразных углеводородных горючих, но только после охлаждения деталей форсунки до температур менее 373 К.

6. Форсунка по любому из пп. 1-5, отличающаяся тем, что продувку канала наружной рубашки охлаждения воздухом производят после остановки двигателя, энергоустановки или техносистемы и только после отключения электростатических полей.

| Головка кольцевой камеры сгорания ГТД | 1963 |

|

SU240391A1 |

| СПОСОБ ПОДАЧИ ГОРЮЧЕГО В КАМЕРУ ТЕПЛОВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2145039C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ТОПЛИВНОЙ ФОРСУНКИ КАМЕРЫ СГОРАНИЯ И ТОПЛИВНАЯ ФОРСУНКА, СОДЕРЖАЩАЯ ЭТО УСТРОЙСТВО (ВАРИАНТЫ) | 2001 |

|

RU2272963C2 |

| ФОРСУНКА | 1998 |

|

RU2155910C2 |

| RU 2002119090 A, 20.01.2004. | |||

Авторы

Даты

2023-11-03—Публикация

2022-11-08—Подача