Изобретение относится к технике сушки, в частности к способам сушки пиломатериалов СВЧ-энергией, и может быть использовано в деревообрабатывающей промышленности.

При сушке древесных материалов СВЧ-энергией в сушильную камеру с находящимся в ней сформированным штабелем пиломатериалов подают СВЧ-излучение, создаваемое СВЧ-генераторами.

Процесс сушки осуществляется при подаче в камеру как СВЧ-излучения, так и теплоносителя. Облучение штабеля СВЧ-энергией производят равномерно и преимущественно с противолежащих боковых его сторон, при этом для повышения эффективности сушки и качества высушенного пиломатериала используют различные технологические операции и режимы управления процессом сушки. В техническом решении (см. пат. RU №2099656, кл. F 26 B 3/34, публ. 20.12.97) при сушке пиломатериалов вводят теплоноситель, направление подачи которого относительно высушиваемого штабеля изменяют на противоположное не менее 3-5 раз.

В решении (см. пат. RU №20706943, кл. F 26 В 3/347, публ. 20.12.96) сушку пиломатериалов производят в режиме дозированной подачи СВЧ-мощности с учетом мощности калорифера, обеспечивающего подачу в камеру теплоносителя.

Сушку древесины в соответствии с техническим решением по пат. RU №2116588, кл. F 26 В 3/347 производят в режимах влаготепловой обработки пиломатериалов в камере с учетом подачи в последнюю СВЧ-излучения и теплоносителя.

Известны также технологические процессы сушки пиломатериалов СВЧ-энергии, согласно которым подачу СВЧ-излучения в камеру производят со стороны противолежащих торцов сформированного штабеля пиломатериалов. В этом случае штабель формируют путем определенной расстановки пиломатериалов (см. пат. RU №2101631, кл. F 26 B 3/347, публ. 10.01.98).

Однако эффективность известных технологических процессов сушки пиломатериалов СВЧ-энергией обеспечивается увеличением затратной части этих процессов за счет введения дополнительных энергоемких и материалоемких технологических операций, необходимых для СВЧ-сушки древесины без нарушения ее физико-механических свойств.

При реализации известных процессов сушки древесины СВЧ-энергией используют физические явления, при которых влага в древесине перемещается от зон, более нагретых, к местам более холодным в направлении температурного градиента ΔТ, а также от мест более влажных к местам более сухим (диффузия влаги) в направлении отрицательного градиента влагосодержания ΔV, что требует создания в сушильной камере условий, которые обеспечивали бы равномерность нагрева высушиваемых пиломатериалов для исключения вероятности образования в высушиваемой древесине внутренних и внешних повреждений. Необходимость равномерного нагрева высушиваемых пиломатериалов увеличивает количество СВЧ-излучателей в камере приводит к повышению мощности используемых СВЧ-генераторов. Необходимость соблюдения условий по поддержанию высушиваемых пиломатериалов в процессе сушки в равновесном физическом состоянии по температуре и влажности, как следует из известного уровня техники, увеличивает энерго- и материалозатраты.

Известен также способ сушки пиломатериалов (см. пат. 2061935, F 26 B 3/34, публ. 10.06.96), который выбран в качестве ближайшего аналога заявляемого изобретения. В решении по пат. 2061935 сушку осуществляют путем локального подвода источников СВЧ-излучения к высушиваемому пиломатериалу с последующим их перемещением. Подвод источников излучения производят к средней по длине части высушиваемого пиломатериала с последующим периодическим перемещением источников от середины пиломатериала к его торцам, что предполагает создание в процессе сушки эффекта перемещения влаги как под действием температурного градиента ΔT, так и под действием градиента избыточного давления ΔР, при котором перемещение влаги происходит в направлении понижающегося давления, т.е. от зоны повышенного давления водяного пара, создаваемого во внутреннем объеме материала при локальном его нагреве, в зону пониженного давления. При реализации данного технического решения по сравнению с вышеуказанными техническими решениями уменьшаются энерго- и материалозатраты.

Однако при осуществлении данного процесса сушки интенсивность и эффективность его технологически ограничены параметрами высушиваемых пиломатериалов по их длине и поперечному сечению, что, в частности, подтверждается приведенными в описании изобретения примерами осуществления способа, согласно которым данный процесс сушки целесообразен для стандартизированных малогабаритных пиломатериалов. Указанные обстоятельства объясняются тем, что при сушке длинномерных пиломатериалов увеличивается длина капиллярной системы волокон древесины, а следовательно, и объем содержащейся в них влаги. В результате при осуществлении известного процесса скорость перемещения более вязкой (по сравнению с вязкостью водяного пара) влаги вдоль волокон древесины в направлении от средней по длине пиломатериала зоны к его торцам под действием давления водяного пара снижается. Возможность интенсификации процесса за счет заданного по способу температурного режима нагрева до 160°С нецелесообразна, т.к. при данном температурном режиме возможно разрушение высушиваемой древесины.

Техническая задача изобретения состояла в повышении эффективности сушки пиломатериалов за счет интенсификации процесса и улучшения качества получаемой продукции при локальном воздействии СВЧ-излучения на пиломатериалы и вне зависимости от стандартизированных длин пиломатериалов.

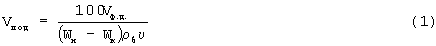

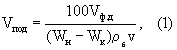

Для решения поставленной технической задачи предложен способ сушки древесины, согласно которому источники СВЧ-излучения локально подводят к высушиваемому пиломатериалу или штабелю пиломатериалов со стороны противолежащих торцов, источники излучения перемещают вдоль высушиваемого материала от торцов к средней их части по длине и при скорости, определяемой соотношением:

где Vф.д. - скорость фильтрации водяного пара допустимая для заданной породы древесины, см/с;

Wн - заданная начальная влажность древесины, %;

Wк - заданная конечная влажность древесины, %;

ρб - заданная базисная плотность древесины, г/см3;

ν - удельный объем пара, см3/г.

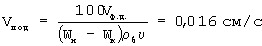

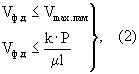

при этом скорость фильтрации водяного пара для заданной породы древесины определяют из соотношения:

.

.

где Vmax.лам - максимальная скорость фильтрации водяного пара в заданной породе древесины при ламинарном ее течении, см/с;

k - коэффициент проницаемости древесины, см2;

Р - давление насыщенного водяного пара при заданной максимальной температуре сушки, Па;

μ - динамическая вязкость пара, Па·с;

l - расстояние от торца до излучателя, см.

Согласно изобретению скорость перемещения СВЧ-излучателей вдоль высушиваемых пиломатериалов регулируют.

При реализации изобретения интенсифицируется процесс сушки, улучшается качество сушки независимо от стандартизированной длины высушиваемого пиломатериала, его исходной влажности и поперечного сечения, что обеспечивается за счет создания кипящего слоя влаги, движущегося от торцов высушиваемых пиломатериалов в направлении их центральной по длине зоны. Условие перемещения кипящего слоя влаги достигается заявляемым размещением источников локального СВЧ-излучения и задаваемым скоростным режимом их перемещения, учитывающего исходную и конечную влажности высушиваемых пород пиломатериалов. Возникающее в процессе сушки направление движения кипящего слоя влаги от торцов к центральной по длине зоне высушиваемых пиломатериалов создает оптимальные режимы давления и температуры в зоне внутреннего объема пиломатериалов. Одновременно при повышении давления водяных паров в локальной зоне нагрева пиломатериала увеличивается и их объемное испарение через капиллярную систему древесины и преимущественно в направлении торцов пиломатериалов. Удаление части влаги в виде пара через свободную от влаги капиллярную систему древесины обеспечивает ее “пропаривание”, т.е. режим влаготепловой обработки, при которой происходит снятие остаточных напряжений, а следовательно, уменьшается проявление внутренних и внешних повреждений в пиломатериале, улучшается качество получаемой продукции.

При анализе известного уровня техники не выявлено технических решений с совокупностью признаков, аналогичных заявляемому способу сушки пиломатериалов СВЧ-энергией, что свидетельствует о наличии в заявляемом способе новизны и изобретательского уровня, соответствующих критериям изобретения. Заявляемый способ может быть реализован при использовании для его осуществления традиционного технологического оборудования, применяемого в промышленности для СВЧ-сушки древесины.

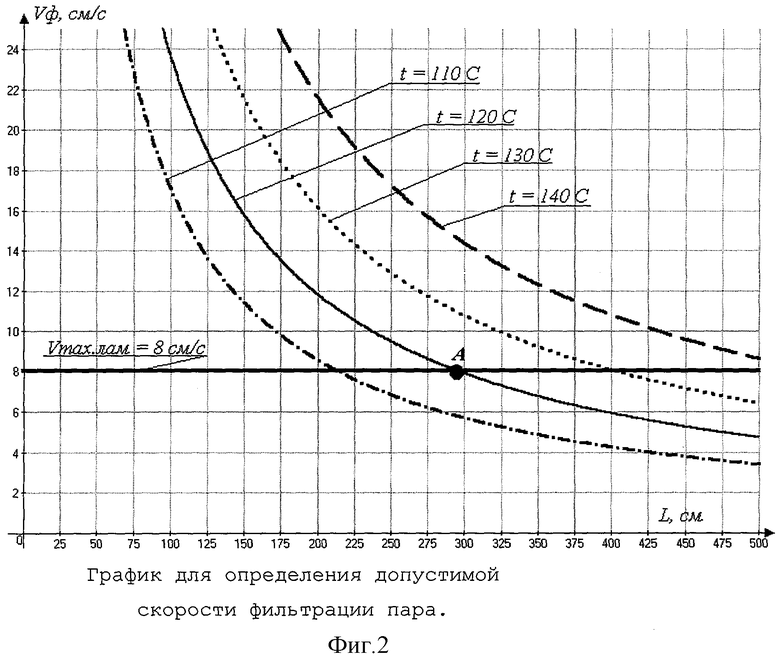

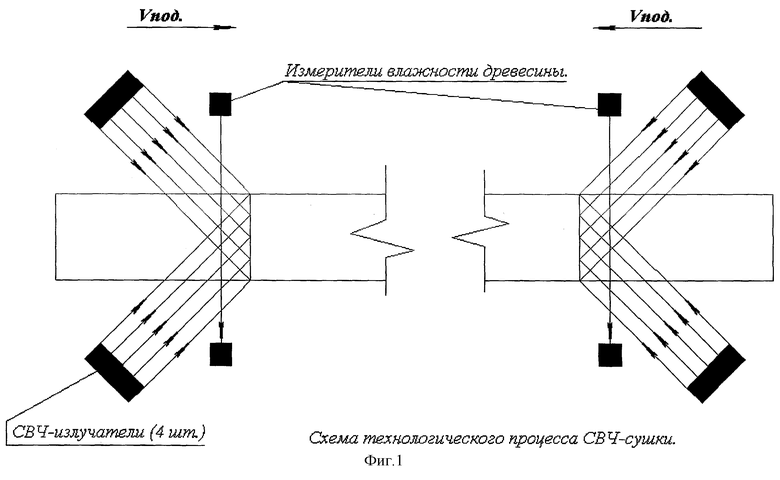

На фиг. 1 изображена схема технологического процесса СВЧ-сушки, на фиг. 2 – график для определения допустимой скорости фильтрации пара.

Способ сушки пиломатериалов осуществляется с использованием для этих целей следующих технических средств:

- сушильной камеры, предназначенной для СВЧ-сушки и размещения в ней штабеля пиломатериалов или щети их, сформированных традиционными методами с использованием диэлектрических прокладок (древесины) или сушильной камеры для индивидуально высушиваемого пиломатериала (последнее с учетом заданных размеров камеры, параметров поперечного сечения высушиваемого пиломатериала);

- СВЧ-излучателей, которыми оснащают сушильную камеру. Подсоединение СВЧ-излучателей к источнику СВЧ-энергии (СВЧ-генераторы) производят с использованием соответствующих средств, в частности волноводов и согласующих устройств. Наличие последних обеспечивает возможность перемещения СВЧ-излучателей, например, посредством электропривода по направляющим путям вдоль камеры (не показано).

В исходном положении СВЧ-излучатели размещают в концевых зонах камеры в соответствии с ориентацией торцевых поверхностей пиломатериалов в камере. Продольные оси излучателей преимущественно ориентируют под острым углом к продольной оси пиломатериалов с вершиной угла между ними, направленной к центральной по длине пиломатериалов зоне, что способствует образованию в локальном внутреннем объеме пиломатериалов кипящего слоя параллельно к торцевым поверхностям.

Для обеспечения съема влаги с торцовых поверхностей пиломатериалов, удаления влаги камера имеет традиционную систему влагосъема, включающую вентилятор и выполненные в камере щели для выхода влаги.

Привод перемещения СВЧ-излучателей электрически связывают с системой поточных влагомеров, например микроволновых влагомеров марки “Микрорадар - 113” (изготовитель НПМП “Микрорадар”, г. Минск). Указанные влагомеры размещают преимущественно по всей длине камеры с выполнением электрической связи их с приводом излучателей по традиционным методам автоматизации технологического процесса.

Сформированный штабель или щеть пиломатериалов подают в камеру и выгружают из нее посредством, например, подвижных тележек.

При подаче СВЧ-энергии через излучатели обеспечивается локальный нагрев внутреннего объема пиломатериалов. СВЧ-излучатели, расположенные со стороны противолежащих торцов пиломатериалов, встречно перемещают в направлении от торцов к центральной зоне по длине пиломатериалов и при скорости, определяемой соотношением:

при этом скорость фильтрации водяного пара для заданной породы древесины определяют из соотношения:

.

.

При перемещении СВЧ-излучателей в указанных направлениях в локальных внутренних объемах пиломатериалов создается кипящий слой влаги, который поддерживает во внутреннем объеме пиломатериалов избыточное стабильное (по сравнению с атмосферным) давление паровоздушной смеси. Избыточное давление паровоздушной смеси обеспечивает стабильное течение водяного пара в направлении капиллярной системы древесины и преимущественно вдоль ее волокон. В этом случае происходит удаление водяного пара через свободную от влаги капиллярную систему древесины, обеспечивается влаготепловая обработка высушенных внутренних объемов древесины, что стабилизирует равновесное физическое состояние ее по температуре и влажности и уменьшает снижение прочностных характеристик.

При подборе и выборе технологического режима скоростного перемещения СВЧ-излучателей по соотношениям (1) и (2) принимались во внимание известные в теории сушки древесины положения:

- по расчету массы (М) влаги, удаляемой при сушке из 1 м3 древесины с учетом Wн - исходной начальной влажности древесины (до сушки); Wк - задаваемой конечной влажности древесины (после сушки) и средних показателей плотности (ρб) древесины (при ориентировочной исходной влажности) с учетом зависимости:

М=ρб(Wн-Wк)/100 (кг/м3),

где Wн - исходная начальная влажность древесины, задается по справочным данным для данной высушиваемой породы древесины, %;

Wк - конечная влажность древесины, задается с учетом технологических требований, предъявляемых к высушенной продукции, %;

ρб - базисная плотность древесины, задается по справочным данным для соответствующей породы древесины или рассчитывается по известной в теории сушки зависимости ρб=G/V (кг/м3),

где G - масса древесины (образца) в абсолютно сухом состоянии;

V - объем образца древесины при влажности более 30%;

- по оценке влияния процесса сушки древесины на ее механические свойства (относительные прочностные показатели на сжатие и растяжение вдоль волокон) в зависимости от температуры (°С) нагревания и времени сушки (час). Учитывалось (см., например, кн. Кречетов И.В. “Сушка и защита древесины”, М.: Лесная промышленность, 1975 г., стр. 78, рис. 31), что прочностные показатели (указанные выше) древесины при температурном воздействии на нее до 120°С и времени сушки в пределах не более 6 час соответствуют технологическим нормам сушки для различных пород древесины;

- по оценке способности пористой среды пропускать жидкость, что характеризует проницаемость древесины и по закону А. Дарси определяется из зависимости Q=kS Δp/μl (3), где Δp - разность давления на концах образца; S - площадь поперечного сечения образца; μ - вязкость жидкости; k - коэффициент проницаемости образца; l - длина образца. При соответствующих преобразований соотношение (3) имеет вид: U=Q/S, из которого следует, что интенсивность течения влаги в пористой среде характеризуется расходом ее на единицу площади сечения образца или скоростью фильтрации. Из ряда работ известно (см., например, кн. Оснач Н.Ф. “Проницаемость и проводимость древесины”, М.: Лесная промышленность, 1964 г., с. 182), что скорость фильтрационного потока вдоль волокон древесины находится в пределах 0,5...8 см/с, что соответствует максимальной скорости фильтрации водяного пара в заданной породе древесины при ламинарном ее течении (Vmax.лам);

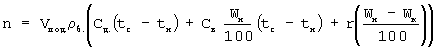

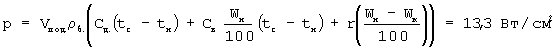

- по определению необходимой удельной мощности СВЧ-энергии, затрачиваемой на сушку пиломатериалов от исходной начальной влажности до конечной заданной, с учетом заданной температуры сушки, удельной плотности породы древесины и скорости подачи (Vпод) СВЧ-излучения. Для того чтобы обеспечить данную скорость сушки, удельную СВЧ-мощность (Вт/см2) определяют по формуле:

,

,

где Cд - теплоемкость абсолютно сухой древесины, Дж/г·град;

Cв - теплоемкость воды, Дж/г·град;

r - скрытая теплота парообразования, Дж/г;

tc - заданная температура сушки древесины, °С;

tн - начальная температура влажной древесины, °С.

Для подтверждения оптимальности соотношений (1 и 2) с учетом заявляемого направлениям перемещения СВЧ-излучателей была проведена экспериментальная проверка по сушке пиломатериалов соответственно при длине их от 1 до 6 м.

При проведении исследований для сушки были выбраны сосновые пиломатериалы, наиболее традиционные для изготовления различной пилопродукции.

С учетом выбранной породы древесины по справочным данным были определены следующие основные показатели:

ρб - заданная базисная плотность древесины, 0,42 г/см3;

ν - удельный объем пара - 1675 см3/г;

Сд - теплоемкость абсолютно сухой древесины (не более 10% влажности) - 1,6 Дж/г·град;

Св - теплоемкость воды - 4,18 Дж/г·град;

r - скрытая теплота парообразования - 2260 Дж/г.

С учетом выбранных для проведения исследований по сушке пиломатериалов были определены и заданы следующие данные:

Wн - начальная влажность древесины - 80%;

Wк - заданная конечная влажность древесины - 10%;

tн - начальная температура влажной древесины - 20°С;

tc - температура сушки древесины, не менее 100°С;

Vф.д. - скорость фильтрации водяного пара, допустимая для заданной породы древесины, равна максимальной скорость фильтрации водяного пара в заданной породе древесины (сосна) при ламинарным течении (Vmax. лам). Для данной породы (сосна) древесины Vmax. лам - 8 см/с.

Для получения более точных результатов по определению скорости фильтрации водяного пара, допустимой для конкретного (по анатомическому строению волокон древесины, ее физико-механического состояния) подлежащего СВЧ-сушки пиломатериала, используют методику определения проницаемости древесины (см. кн. Харук Е.В. “Проницаемость древесины некоторых хвойных пород”, Красноярск, 1969 г., с. 10-16). При использовании данной методики посредством стандартизированного прибора (ГОСТ 6336-52) определяют коэффициент (k) проницаемости заданного по длине (1) образца для данной породы древесины. С учетом выбранного образца древесины и его коэффициента проницаемости по соотношению (2) определяют максимальную скорость фильтрации водяного пара при ламинарном течении для заданной температуры сушки. Исследованиями установлено, что для породы древесины сосна Vmax.лам зависит как от длины высушиваемого пиломатериала, так и от максимально заданной температуры сушки, см. фиг. 2. Из приведенного на фиг. 2 графика по определению допустимой скорости фильтрации пара следует, что при максимально заданной температуре сушки, например 120°С, Vmах.лам для пиломатериалов длиной до 5,8 м соответствует 8 см/с (точка А). При увеличении длины высушиваемого материала Vmах.лам следует снижать по кривой, соответствующей максимально заданной температуре сушки. Исследованиями, в частности, установлено, что для твердолиственных пород (дуб) Vmax. лам=0,5-1 см/с.

После проведения исследований по сушке пиломатериалов по заявляемому способу с длиной 1, 3 и 6 м была осуществлена оценка по следующим показателям:

- эффективность удаления влаги из древесины. Использован весовой метод измерения пиломатериалов до сушки и после сушки с учетом сравнения полученных результатов с известным положением расчета по удалению влаги по формуле: М=ρб(Wн-Wк)/100 (кг/м3). В результате исследований установлено, что отклонение между расчетными и экспериментальными данными (по заявляемому способу) для всех высушенных пиломатериалов вне зависимости от их длин не превышает 2-5%, что свидетельствует о эффективности заявляемого процесса сушки пиломатериалов;

- влияние процесса сушки на механические свойства древесины (относительные прочностные показатели на сжатие и растяжение вдоль волокон). Оценка осуществлялась с использованием традиционных методов механических испытаний образцов древесины до сушки и после сушки и в соответствии с методикой определения на испытываемых образцах прочностных показателей усилий сжатия и растяжения (см. кн. Перелыгин А.М. “Древесиноведение”, М.: Лесная промышленность, 1964 г., с. 123-128). Полученные результаты по определению прочностных показателей древесины сравнивались со справочными данными аналогичных показателей для заданной породы древесины (сосна) соответственно при влажности древесины более 30% и высушенной древесины (влажность не более 15%) (см. книгу “Древесиноведение”, с. 126, табл. 23 (прочность древесины при растяжении вдоль волокон) и с. 129, табл. 124 (прочность древесины при сжатии)). Результатами исследований установлено, что отклонение между расчетными и экспериментальными данными для всех высушенных пиломатериалов (по заявляемому способу) вне зависимости от их длин не превышает 5-8%, что свидетельствует о эффективности заявляемого процесса сушки пиломатериалов в части соблюдения требований к качеству получаемой продукции с учетом локального воздействия СВЧ-излучения на пиломатериалы и заданного по заявляемому способу технологических режимов.

Для иллюстративности заявляемого способа приведен пример 1 по его осуществлению, также пример 2 (сравнительный). При осуществлении процесса сушки в соответствии с примерами 1 и 2 был использован сосновый пиломатериал длиной 6 м с начальной влажностью 80%, начальная температура 20°С.

По заданным выше исходным данным была определена скорость перемещения СВЧ-излучателей:

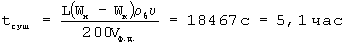

С учетом длины высушиваемых пиломатериалов определялось время сушки:

и удельная СВЧ-мощность

Процесс сушки пиломатериалов в соответствии с примерами 1 и 2 осуществлялся с учетом приведенных выше скоростного режима перемещения СВЧ-излучателей, времени сушки и подводимой удельной СВЧ-мощности.

При сушке пиломатериалов в соответствии с примером 2 направление перемещения СВЧ-излучателей осуществлялось от центральной по длине пиломатериалов зоны к их торцам, т.е. в соответствии с решением по пат. 2061935.

В результате сушки пиломатериалов по примерам 1 и 2 получены следующие показатели:

Конечная влажность высушенного материала:

Пример 1 - 9,5-11,3% (по всей длине).

Пример 2 - 25...35% (на участках длиной 1,0...1,5 м от торцов).

Механическая прочность (образца 20×20×20 (мм) - пример 1) на растяжение - 960 кг/см2, на сжатие - 390 кг/см2. Данные показатели отличаются от справочных на 5-8%.

Механическая прочность древесины по примеру 2 с учетом ее показателей по влажности не оценивалась.

Время сушки (по примерам 1 и 2) расчетное, т.е. удовлетворяет требованиям технологических норм сушки (не более 6 час).

При визуальном осмотре древесины высушенной по примеру 1 внешних повреждений не обнаружено.

Таким образом, из полученных результатов следует, что при осуществлении заявляемого способа сушки древесины СВЧ-энергией интенсифицируется процесс при требуемом качестве получаемой продукции и вне зависимости длины высушиваемых пиломатериалов.

При реализации изобретения обеспечивается режим автоматического регулирования скоростных параметров перемещения СВЧ-излучателей вдоль высушиваемых материалов с учетом свойств последних.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ СВЧ-ЭНЕРГИЕЙ | 2001 |

|

RU2199064C2 |

| УСТАНОВКА КОНВЕЙЕРНОЙ СВЧ-СУШКИ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2211416C1 |

| СПОСОБ СУШКИ СВЧ-ЭНЕРГИЕЙ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2250428C2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| СПОСОБ ИМПУЛЬСНОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 2016 |

|

RU2615854C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319088C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛОВ (ВАРИАНТЫ) И КОНТЕЙНЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335708C2 |

| ВАКУУМНО-ЭЛЕКТРОМАГНИТНАЯ СУШИЛКА ДРЕВЕСИНЫ | 1997 |

|

RU2133933C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ В ШТАБЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2105254C1 |

| СПОСОБ СУШКИ ПИЛОМАТЕРИАЛА | 2013 |

|

RU2550994C1 |

Изобретение относится к технике сушки, в частности к способам сушки пиломатериалов СВЧ-энергией и может быть использовано в деревообрабатывающей промышленности. Сушка древесины заключается в локальном подводе источников СВЧ-излучения к высушиваемому пиломатериалу с последующим их перемещением. Источники СВЧ-излучения подводят к высушиваемому пиломатериалу или штабелю пиломатериалов со стороны их противолежащих торцов и перемещают вдоль высушиваемого материала от торцов к средней их части по длине. Скорость перемещения излучателей и скорость фильтрации водяного пара для заданной породы древесины определяют из соотношений, изложенных в формуле изобретения. 1 з.п.ф-лы, 2 ил.

где Vф.д. - скорость фильтрации водяного пара, допустимая для заданной породы древесины, см/с;

Wн - заданная начальная влажность древесины, %;

Wк - заданная конечная влажность древесины, %;

ρб - заданная базисная плотность древесины, г/см3;

v - удельный объем пара, см3/г,

при этом скорость фильтрации водяного пара для заданной породы древесины определяют из соотношения

где Vmax. лам. - максимальная скорость фильтрации водяного пара в заданной породе древесины при ламинарном течении, см/с;

k - коэффициент проницаемости древесины, см2;

Р - давление насыщенного водяного пара при заданной максимальной температуре сушки, Па;

μ - динамическая вязкость пара, Па·с;

1 - расстояние от торца пиломатериала до излучателя, см.

| УСТАНОВКА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ КОМБИНИРОВАННОЙ СУШКИ ПИЛОМАТЕРИАЛОВ | 1995 |

|

RU2105943C1 |

Авторы

Даты

2004-05-10—Публикация

2002-07-24—Подача