Изобретение относится к полимерным композиционным материалам, а именно к окрашенным литьевым композиционным материалам на основе наполненных алифатических полиамидов, которые применяются для изготовления различных деталей в машиностроении, в частности в автомобильной промышленности для изготовления конструкционных деталей, корпусов фар, систем отопления, топливных, масляных, тормозных трубопроводов, а также деталей интерьера, в нефтяной промышленности, в бытовой технике, электротехнике, приборостроении и т.д.

Материалы для этих целей должны обладать высокими физико-механическими свойствами, в первую очередь ударной стойкостью, хорошей перерабатываемостью, в том числе при изготовлении деталей сложной конфигурации, и обеспечивать необходимый комплекс эксплуатационных свойств в условиях применения при повышенных температурах. В последнее время к таким материалам предъявляются требования возможности выпуска их окрашенными в широкую гамму цветов, главным образцом светлых оттенков, при сохранении высокого уровня механической прочности.

Однако известно (см. Каталог "Конструкционные и термостойкие термопласты”, НИИТЭХИМ, 1988 г., стр.3; Каталог “Полиамиды”, НИИТЭХИМ, 1987 г. стр.3, ТУ 2243-015-11378612-93, ТУ-6-06-132-90), что наполненные композиции на основе полиамидов при окрашивании теряют механическую прочность на 15% min и, как правило, изменяют окраску в процессе эксплуатации, что не отвечает эстетическим требованиям современного дизайна.

При введении в полиамидные композиции, в том числе наполненные, окрашивающих веществ, например ТiO2, резко снижаются прочностные характеристики, и, в первую очередь, ударная вязкость. Так, например, известны упрочненные углеродным волокном термопластичные полимерные композиции, в том числе и на основе полиамидов (Jp, заявка 61-228026, C 08 J 5/04, 1986), в которые для ослабления цвета и последующего окрашивания вводят белые нитевидные кристаллы титаната калия или его гидраты, что приводит к снижению прочности.

Для повышения прочностных свойств в полиамидные композиции, в том числе окрашенные, вводят различные добавки.

Известны ударопрочные светлоокрашенные термопластичные составы для формования на основе полиамидов (DE, заявка 3626777, С 08 К 3/00, 1988), где в качестве упрочняющей добавки используют каучук.

Известны окрашенные стеклоармированные полиамидные композиционные массы (ЕПВ, заявка 192264, C 08 L 77/00, 1987), содержащие в качестве усиливающей добавки этиленпропиленовый сополимер, модифицированный малеиновым ангидридом, а также красители, пигменты и другие традиционные добавки.

Известна термопластичная композиция на основе линейных алифатических полиамидов (RU, патент 2129134, C 08 L 77/00, 1999), содержащая полимер α-олефина, порошкообразный наполнитель и модификатор - химически активное соединение с не менее чем двумя функциональными группами, например эпоксидными, малеимидными или изоцианатными. Однако материалы на основе этих композиций при окрашивании значительно теряют прочностные характеристики (так при окрашивании ультрамарином голубым в количестве 0,01 мас.% прочность при ударной нагрузке снижается до 30%).

Общим недостатком известных окрашенных композиционных материалов на основе полиамидов является недостаточно высокий уровень прочностных свойств, особенно ударной вязкости.

Наиболее близким по назначению и совокупности существенных признаков техническим решением является окрашенная литьевая полиамидная композиция (DD, патент 238617, С 08 К 3/10, 1986), включающая полиамид 6 мас.%, термостабилизатор 0,1-1 маc.%, наполнитель 25-65 мас.%, литопон 1-8 мас.%, пигмент 0,01-2 мас.% и смазку 0,01-1 мас.%.

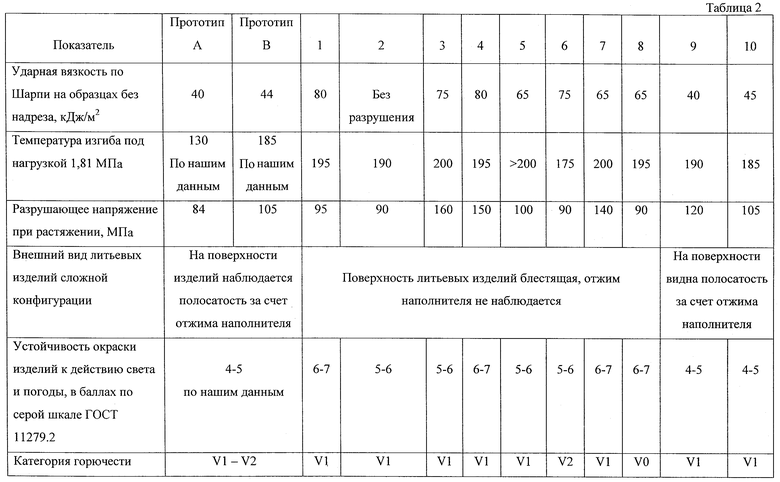

Композиция, как отмечено в описании, характеризуется улучшенными прочностными свойствами по сравнению с ранее достигнутым уровнем аналогичных разработок. В качестве характеристик физико-механических свойств в описании приводятся данные только по ударной вязкости и прочности при растяжении. Уровень достигнутых свойств по прототипу относительно невысок и не отвечает современному уровню требований к такого рода композициям.

Для наполненных стекловолокном композиций ударная вязкость не более 44 кДж/м2, прочность при растяжении не более 105 МПа, для наполненных мелом ударная вязкость не более 40 кДж/м2, прочность при растяжении не более 84 МПа. Кроме того, по нашим данным, эти композиции характеризуются недостаточно высокой теплостойкостью, некачественной поверхностью для деталей сложной конфигурации, недостаточной устойчивостью окраски изделий к действию света и погоды.

Назначение композиции по прототипу - изготовление высоконагруженных деталей для электротехники, приборостроения, автомобилестроения и других отраслей машиностроения.

Задачей предлагаемого изобретения является разработка литьевых окрашенных композиций на основе алифатических полиамидов, обладающих сочетанием высоких прочностных свойств с высокой теплостойкостью, хорошей перерабатываемостью, обеспечивающей высокое качество поверхности литьевых изделий сложной конфигурации, и устойчивостью окраски в различных климатических условиях.

Задача решается тем, что литьевая окрашенная полиамидная композиция, включающая линейный алифатический полиамид, дисперсный и/или волокнистый наполнитель, литопон, окрашивающее средство, дополнительно содержит эпоксидный олигомер, имеющий не менее двух эпоксидных групп, меламин и/или его олигомерные производные и поверхностно-активное вещество - минеральное или растительное масло с температурой кипения не менее 250°С, при следующем соотношении компонентов, мас.ч.: линейный алифатический полиамид 100; дисперсный и/или волокнистый наполнитель 10-100; эпоксидный олигомер 0,5-5,0; меламин и/или его олигомерные производные 0,05-1,0; поверхностно-активное вещество - минеральное или растительное масло 0,01-0,5; литопон 0,3-5,0 и окрашивающее средство 0,001-0,5.

Кроме того, композиция дополнительно может содержать целевые добавки в количестве до 15 мас.ч., выбранные из группы, включающей антипирен, смазку, термостабилизатор и др.

В качестве алифатических полиамидов могут использоваться полиамиды полимеризационного типа, например ПА 6 и ПА 12, полиамиды поликонденсационного типа, например ПА 66, ПА 610, с величиной относительной вязкости 2,5-3,3, сополимеры полиамидов или их смеси.

В качестве эпоксидного олигомера используются эпоксидно-диановые смолы с различной степенью конденсации, например, марок ЭД-8, ЭД-10, ЭД-14, ЭД-16, ЭД-20, ЭД-22, ЭД-24, ЭД-40, ЭД-44, ЭД-49 или марки D.E.R.667-20 фирмы " The Dow Chemical Company " (США); азотсодержащие эпоксидные смолы, например, марок ЭЦ, ЭЦ-Н, ЭЦ-К, ЭА и др., алифатические эпоксидные смолы, например, марок МЭГ-1, ДЭГ-1, ТЭГ-1, ЭЭТ-1 и др.

В качестве меламина используют промышленно выпускаемый меламин, а в качестве его олигомерных производных используют термореактивные олигомерные продукты поликонденсации меламина с формальдегидом, при их молярном соотношении 1:2-5, резольного или новолачного типа в виде 30-80%-ных растворов или в сухом виде, например МС-Р100-С, СТМС-4, СТМС-5, МФ-АР, "Мадурит" фирмы Cassella AG (ФРГ).

В качестве волокнистого наполнителя могут быть использованы углеродные, графитовые, борные, карбидные, нитридные, оксидные, стеклянные, базальтовые, а также полимерные, например полиамидные и др. Волокно может использоваться как исходным, так и обработанным замасливателями. Лучше использовать в качестве волокнистого наполнителя в композиции стекловолокно алюмоборосиликатного состава с диаметром элементарного волокна 8-13 мкм, на замасливателе №76 или №78 в виде стеклоровингов или в виде рубленного стекловолокна.

В качестве дисперсного наполнителя композиция может содержать порошкообразные минеральные наполнители с размером частиц менее 100 мкм с естественной аппретированной поверхностью, преимущественно мел, тальк или органический порошкообразный наполнитель, например древесную муку и др.

В качестве поверхностно-активного вещества, обеспечивающего смачиваемость поверхности наполнителя и равномерное распределение в системе добавок, в композиции используется минеральное или растительное масло с температурой кипения не менее 250°С, преимущественно индустриальное по ГОСТ 20799-75 или касторовое масло.

В качестве литопона используют промышленно выпускаемые марки по ГОСТ 907-72, а также, например, марку В 301, производство (Китай).

В качестве окрашивающего средства могут быть использованы органические и неорганические пигменты и красители, устойчивые при температурах выше 250°С, например красители - антрахиноновые (зеленый, ярко-синий); пигменты - фталоцианиновые (зеленый, голубой, ярко-синий), пигмент красный железоокисный, углерод технический и др.

Композиции готовят путем перемешивания всех компонентов в смесителе периодического действия с последующим компаундированием в двухшнековом экструдере. В случаях использования наполнителей абразивного действия, в частности стеклянного волокна, его вводят в двухшнековый экструдер в расплав предварительно изготовленной смеси всех остальных компонентов композиции.

Пример 1

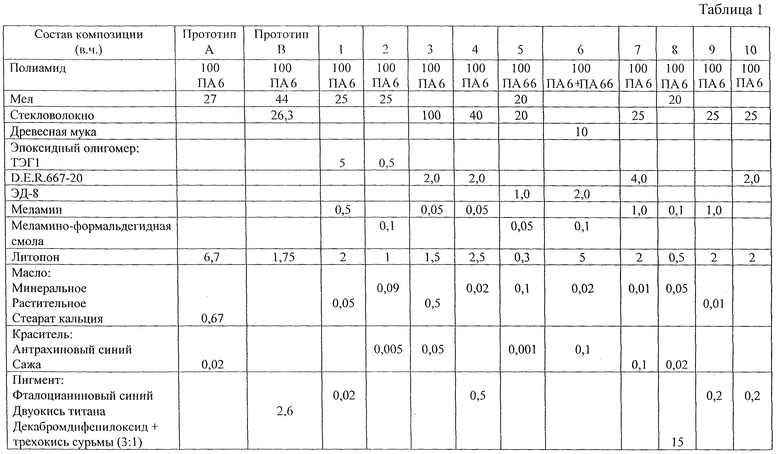

В смесителе типа “пьяная бочка” при комнатной температуре смешивают в течение 5 мин 7,55 кг (100 в.ч.) полиамида ПА 6210/310 с влагосодержанием > 1% с 1,92 кг (25 в.ч.) мела марки “Omyacarb 10- GU", 375 г (5 в.ч.) эпоксидной алифатической смолы ТЭГ-1, 37,5 г (0,5 в.ч.) меламина, 150 г (2 в.ч.) литопона, 35 г (0,05 в.ч.) касторового масла и 15 г (0,02 в.ч.) пигмента фталоцианинового синего. Свойства приведены в таблице 2.

Примеры 2-8 выполнены по примеру 1, состав и свойства приведены в таблицах 1 и 2. Примеры 9-10 - контрольные.

Полученную смесь шнековым дозатором подают в двухшнековый экструдер ZSK 30 фирмы Вернер и Пфлейдерер, где компаундируют при температуре 240-260°С. Полученный расплав в виде стренг охлаждают в водяной ванне и гранулируют.

Образцы для определения физико-механических свойств получают методом литья под давлением по следующему режиму: температура расплава 255±5°С, давление литья 100 МПа, температура формы 80°С.

Перед изготовлением образцов материал подсушивался в вакуум-сушильном шкафу при температуре 80±5°С в течение 8 ч. Образцы после изготовления кондиционировались в течение 24 ч.

Удельную ударную вязкость по Шарпи определяют на образцах без надреза размером 80 × 10 × 4 по ГОСТ 4647-80 на маятниковом копре при скорости маятника 2,9 м/с.

Разрушающее напряжение при растяжении определяют на лопатках тип 2 по ГОСТ 11262-80 при скорости движения зажимов 50 мм/мин.

Температуру изгиба под нагрузкой 1,81 МПа определяют по ГОСТ 12021-84 на образцах размером 120 × 10 × 4 мм.

Внешний вид изделий оценивают органолептически на образцах корпусов автомобильных блок-фар 583,3711. Отжима наполнителя не наблюдалось.

После испытаний на стойкость к теплу, выделяемому горящими лампами, внешний вид деталей и их цвет не изменился.

Устойчивость окраски изделий к действию света и погоды определяют по ГОСТ 11279.2-83.

Категорию горючести определяют по ГОСТ 28157-89.

При уменьшении или увеличении содержания компонентов против заявленных свойства получаемых композиций ухудшаются. При уменьшении заявленных количеств компонентов не достигается полная совокупность свойств, а при увеличении свойства не улучшаются, а расход компонентов увеличивается.

Приведенные в таблице 2 данные показывают, что материалы на основе композиций заявленного состава превосходят прототип:

- по ударной вязкости по Шарпи на образцах без надреза - на 15% до без разрушения;

- по температуре изгиба под нагрузкой 1,81 Мпа - на 60-65%;

- по разрушающему напряжению при растяжении - на 10-50%;

- по устойчивости окраски изделий к действию света и погоды, в баллах по серой шкале ГОСТ 11279.2-79 - на 1 - 2 балла;

- по категории горючести - переходит в более высокую категорию.

Поверхность литьевых изделий сложной конфигурации блестящая, отжим наполнителя не наблюдается.

Предлагаемое техническое решение отличается новой совокупностью качественного и количественного составов компонентов композиций, что обеспечивает новую совокупность свойств материалов на их основе, т.е. изобретение характеризуется новым положительным эффектом.

Перечень документации на использованные материалы (по примерам 1-10 заявляемого изобретения):

1. Полиамид ПА 6210/310 - ОСТ 6-06-С9-93

2. Полиамид ПА 66 - ОСТ 6-06-С23-79

3. Стеклоровинг РБН-13-2520-76 - ТУ 5952-05763895-45-95

4. Литопон - ГОСТ 907-72

5. Литопон марки В 301, производства КНР

6. Omycarb 10 GU - карбонат кальция (мел), ф. Omya GmbH, Австрия

7. Тальк марки А 1 - ТУ 21-25-217-78

8. Эпоксидная смола диановая ЭД-8 ГОСТ 10587-84

9. Эпоксидная смола алифатическая ТЭГ-1 - ТУ 6-05-1823-77

10. Эпоксидная смола D.E.R. 667 фирмы The Dov Chemical Company, США

11. Меламин ГОСТ 7579-76

12. Меламино-формальдегидная смола МС-Р 100-С ТУ 6-05-1867-79

13. Масло касторовое, Индия

14. Масло индустриальное И20 ГОСТ 20799-75

15. Краситель антрахиноновый синий ТУ 6-36-5800167-985-90

16. Пигмент фталоцианиновый синий ТУ 6-38-058000142-1650-94

17. Сажа (углерод технический) К-354 ГОСТ 7885-86

18. Декабромдифенилоксид Saytex 102Е фирмы ALBEMARLE Corp., США

19. Трехокись сурьмы ТУ 6-09-3267-84

| название | год | авторы | номер документа |

|---|---|---|---|

| Термопластичная полиамидная композиция | 1990 |

|

SU1776680A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И ПОЛИМЕРИЗАЦИИ | 2023 |

|

RU2818758C1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ, СТАБИЛИЗИРОВАННАЯ С ПОМОЩЬЮ СОЛИ МЕДИ И АРОМАТИЧЕСКОГО ГАЛОИДНОГО СОЕДИНЕНИЯ, СТАБИЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ | 1999 |

|

RU2207355C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471830C1 |

| СОСТАВ ДЛЯ БАРЬЕРНОГО ПОКРЫТИЯ | 2011 |

|

RU2462493C1 |

| ОГНЕСТОЙКАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2200744C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2009 |

|

RU2402585C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОНАПОЛНЕННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ И СТЕКЛОНАПОЛНЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2618255C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

Изобретение относится к окрашенным литьевым композиционным материалам на основе наполненных алифатических полиамидов, которые применяются для изготовления различных деталей в машиностроении. Композиция содержит (м.ч.) линейный алифатический полиамид (100), дисперсный и/или волокнистый наполнитель (10-100), эпоксидный олигомер (0,5-5,0), меламин и/или его олигомерные производные (0,05-1,0), поверхностно-активное вещество - минеральное или растительное масло (0,01-0,5), литопон (0,3-5,0) и окрашивающее вещество (0,001-0,5). Изобретение позволяет получить литьевые окрашенные композиции, обладающие сочетанием высоких прочностных свойств с высокой теплостойкостью, хорошей перерабатываемостью, устойчивостью окраски в различных климатических условиях. 1 з.п.ф-лы, 2 табл.

Линейный алифатический полиамид 100

Дисперсный и/или волокнистый наполнитель 10-100

Эпоксидный олигомер 0,5-5,0

Меламин и/или его олигомерные производные 0,05-1,0

Поверхностно-активное вещество 0,01-0,5

Литопон 0,3-5,0

Окрашивающее средство 0,001-0,5

| ГЕНЕРАТОР ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ С ЧАСТОТНОЙМОДУЛЯЦИЕЙ | 0 |

|

SU238617A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2129134C1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО | 0 |

|

SU192264A1 |

Авторы

Даты

2004-05-20—Публикация

2002-11-21—Подача