Изобретение относится к технологии получения полимерных материалов с пониженной горючестью и может использоваться на предприятиях, перерабатывающих композиции на основе алифатических полиамидов и потребляющих изделия из них.

Одной из важнейших тенденций развития современной техники является постоянный рост объемов производства и применения огнестойких полимерных материалов. Это касается, в частности, материалов на базе алифатических полиамидов (ПА) (Hiroshi K. Последние достижения в области антипиреновых систем для полимеров, Kobunshi=High Polym. Jap. 1995, 44, 12, p.812-818). Характерно также, что при разработке антипирирующих составов для ПА наблюдается тенденция к использованию азотфосфорсодержащих антипиренов (АП) и отказ от антипиренов на базе галогенов. Известен ряд патентно-технических разработок, направленных на освоение технологии огнестойких ПА материалов на безгалогеновых АП. Так, согласно заявке Японии ( 2-123158, МПК C 08 L 77/00, C 08 K 21/10. Опубл. 10.05.90) для получения трудновоспламеняющихся композиций, легко перерабатываемых экструзией в пленки, листы и трубы, смешивают 40-95% алифатических ПА (поли-ε-капроамид, полигексаметиленадипамид, полигексаметиленсебацинамид, полигексаметилендодекамид, полиун- и полидодекамиды) с относительной вязкостью (ОВ) 2,0-5,0 (в H2SO4 по YIS-K-6810), 40-95% ПА, содержащих >30 мол.% звеньев с ароматическими или алициклическими группами в основной цепи (синтезируют на основе п- и м-аминобензойных, тере- и изофталевых, нафталиндикарбоновых кислот и продуктов их гидрирования, м- и п-ксилилен-, п-циклогексилен-, п-дициклогексиленметан-, п-дициклогексиленпропан- и изофорондиаминов) ОВ 1,3-2,0 (1,5-1,8), и 5-50 ч. цианурата меламина на 100 ч. указанных компонентов.

Недостатком данного технического решения является то, что для достижения высокой категории огнестойкости требуются большие концентрации (до 50 мас.ч. ) цианурата меламина, что приводит к ухудшению перерабатываемости материала и снижению его механических характеристик.

Согласно Заявке ФРГ ( 3909145, МПК C 08 L 77/00, C 08 K 5/31. Опубл. 27.09.90) огнестойкие композиции, перерабатываемые в волокна, пленки, формованные изделия с хорошими механическими свойствами, содержат (%) 10-99,5 термопластичного ПА, 0,5-5 циангуанидина, 0-60 наполнителя волокнистого и/или дисперсного типа (волластонит, стекловолокно и др.), до 25 каучука. В качестве последнего может быть использован СПЛ на основе (%) 40-100 C2-8 α-олефина, 0-50 диена, 0-45 первичного или вторичного алкил(С1-12) (мет)акрилата, 0-40 (производных) этиленненасыщенных моно- или дикарбоновой кислоты, 0-40 мономера с эпоксигруппами и 0-45 другого мономера, способного к радикальной полимеризации.

Недостатком заявки является необходимость использования в составе материала каучуков специального строения, что усложняет технологию получения композиций и приводит к тому, что ухудшается комплекс свойств, присущих ПА, например высокая механическая прочность. Кроме того, при малых концентрациях 0,5-1% циангуанидина в композиции проблематичным является достижение класса горючести V-0 по методу UL-94.

Известны методы снижения горючести ПА с помощью неорганических окислителей (Левчик Г.Ф., Левчик С.В., Лесникович А.И. Снижение горючести полиамида 6 с помощью неорганических окислителей. Вестник Белорус., Гос. Университет-та, сер.2, 1997, 1, с.9-12, 75) или пентабората аммония (Левчик Г.Ф., Левчик С. В. , Селевич А.Ф., Лесникович А.И. Влияние пентабората аммония на горение и термическое разложение полиамидов. Известия АН Беларуси, сер. хим. наук, 1995, 3, с.34-39).

Указанные добавки способствуют формированию защитного карбонизированного каркаса на поверхности горящего ПА слоя. Однако они не позволяют достичь высокой категории горючести материалов, кроме того, их введение сопровождается ухудшением технологичности ПА материала и снижением его механической прочности.

В заявке ФРГ (Заявка ФРГ 2745076, МПК C 08 L 77/00. Опубл. 13.04.1978) описан огнестойкий ПА состав, включающий добавки красного фосфора и окиси кадмия. Его недостатком является затруднение в обеспечении высокой категории горючести при низких концентрациях антипирирующих компонентов в составе.

В патенте США (Пат. США 4197235, МПА C 08 L 77/00. Опубл. 08.04.1980) описаны огнестойкие ПА композиции, содержащие в качестве АП от 1 до 90% бората, сульфоната или моносульфата меламина или его производных с не менее чем одной аминогруппой. Его недостатком является необходимость применения чрезвычайно высоких (до 90%) концентраций АП, что сказывается негативно на технологических и прочностных свойствах ПА материалов.

Полиамидную композицию с пониженной горючестью получают смешением (в.ч.) 100 ПА (ПА6, -66, -11, -12, -6/66 и др.) и 0,5-2,0 карбоновых кислот, имеющих температуру кипения или разложения выше (на 10oС и более), чем температура плавления ПА. В качестве карбоновых кислот используют бензойную, терефталевую, фталевый ангидрид и т.д. В композицию можно вводить меламин, ацетогуанамин (Заявка Японии 52-47860, МПК C 08 L 77/00. Опубл. 1978).

Главным недостатком данного технического решения является то, что дикарбоновые кислоты оказывают сильное деструктирующее действие на ПА расплавы, приводя к снижению показателей механических свойств материалов.

Наиболее близким к заявляемому техническим решением является изобретение (А. с. СССР 727151, МПК C 08 L 77/02, опубл. 1980 (прототип), согласно; которому в ПА вводится огнестойкая добавка - 3-30 вес.ч. (на 100 в.ч. ПА) соединений триазина, выбранных из группы соль циануровой или изоциануровой кислоты и меламина или соль циануровой или изоциануровой кислоты и смеси меламина и ацетогуаномина при мольном соотношении меламина и ацетогуаномина 10-19,9: 0,1-10. Недостатком данного решения является невозможность устранения каплепадения при горении ПА материала, вследствие чего затруднено обеспечение высшей категории горючести материала. Кроме того, получаемые материалы обладают недостаточным уровнем показателей механических свойств, что сужает область их практического применения.

Задачей предлагаемого изобретения является повышение стойкости полиамидных композиций к горению за счет устранения горящих капель и повышение показателей механических свойств материала.

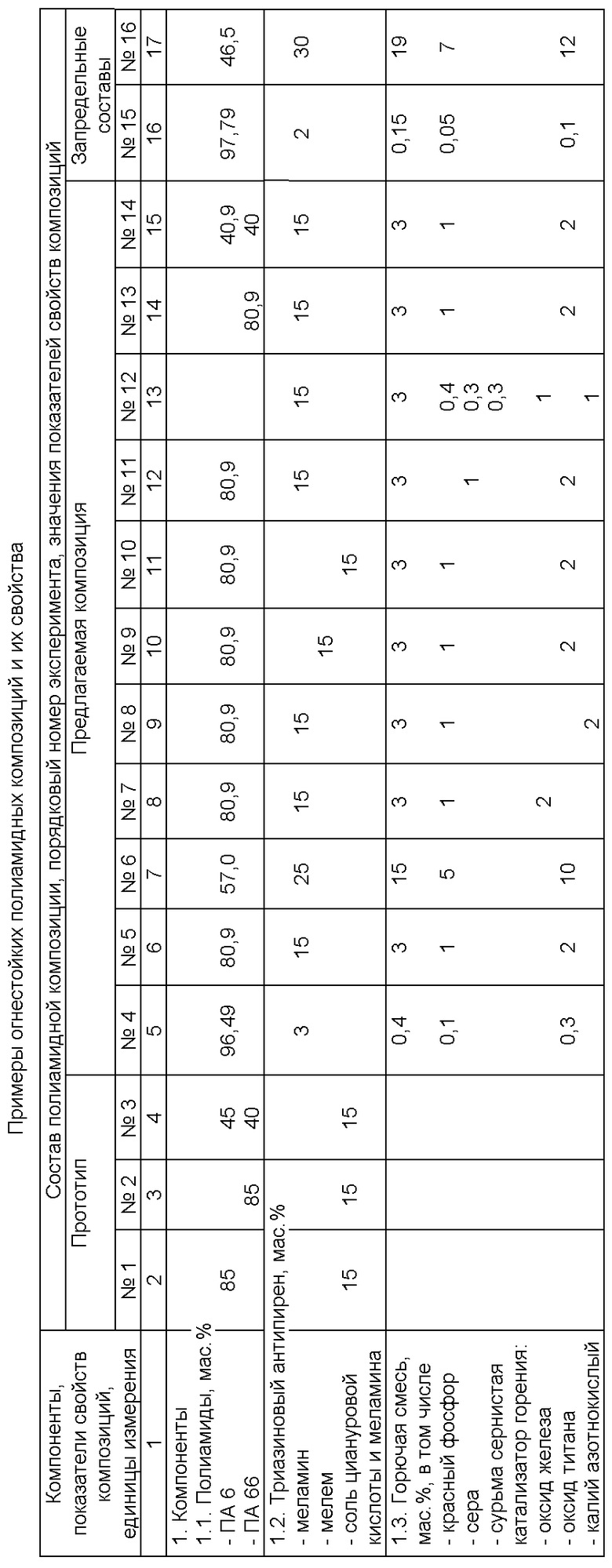

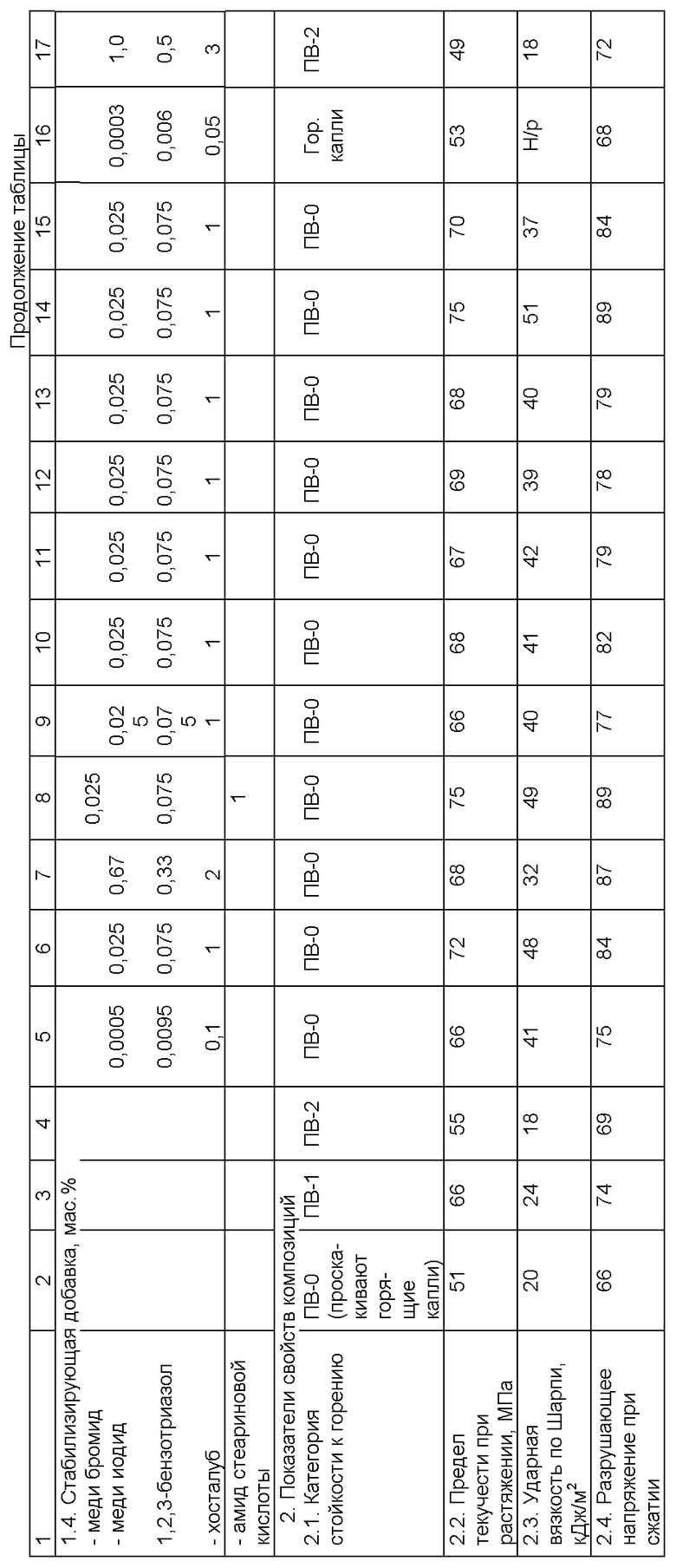

Решение поставленной задачи, достигается тем, что в качестве огнестойкой добавки она содержит триазиновые антипирены, выбранные из числа соединений: меламин, мелем или соль циануровой кислоты и меламина и дополнительно: горючую смесь - красный фосфор и (или) серу и (или) сурьму сернистую с катализатором горения - оксидом железа или оксидом титана и (или) калием азотнокислым - при их массовом соотношении от 1:3 до 1:2 - и стабилизирующую добавку - смесь соли меди с 1,2,3-бензотриазолом при их массовом соотношении от 1: 20 до 2:1 - и амид жирной кислоты при следующем соотношении компонентов (мас.%):

Триазиновый антипирен - 3-25

Горючая смесь - 0,4-15,0

Стабилизирующая добавка - 0,01-1,00

Амид жирной кислоты - 0,1-2,0

Полиамид - До 100

Для подтверждения эффективности предлагаемого изобретения проводили серию сравнительных экспериментов. При этом использовали следующие материалы: полиамиды - полиамид 6 (ПА6) пищевой производства Гродненского ПО "Химволокно" (ТУ РБ 00206262.151-97), полиамид 66 производства Черниговского ОАО "Химволокно" (ПА 66, ТУ У6 - 00204048.081-95), триазоновые антипирены - меламин (2,4,6-триамино-1,3,5-триазин; производство Австрии); мелем (2,6,10-триамино-симгептазин; получен в лабораторных условиях нагреванием меламина при атмосферном давлении и температуре 450oС); соль циануровой кислоты и меламина (производства Германии); компоненты горючей смеси - красный фосфор (содержание желтого фосфора не более 0,5%, производство Китая), серу порошкообразную, сурьму сернистую, оксид железа III (железный сурик, производства Криворожского сурикового завода), оксид титана (квалификация "х. ч. "), калий азотнокислый ("х.ч."), компоненты стабилизирующей добавки - меди хлорид ("х.ч."), меди иодид ("х.ч."), 1,2,3-бензотриазол ("х. ч. "), амиды жирных кислот - этилендистерамид "хосталуб ГА1" (производства Германии) и амид стеариновой кислоты ("х.ч.").

Примеры 1-3. Согласно прототипу ПА6, ПА66 или их смесь смешивают с предварительно измельченной (дисперсность не более 50 мкм) солью циануровой кислоты и меламина (циануратом меламина). Смешение производят в высокоскоростном двухлопастном смесителе. Далее производят экструдирование смеси и гранулирование материала. Для этого используют экструзионно-грануляционную линию на базе двухшнекового экструдера (диаметр шнека 75 мм, отношение L:D = 17: 1), снабженного 5-ю зонами нагрева. Распределение температуры по зонам материального цилиндра составляет: для материалов на базе ПА: I, II - 250oС, III, IV - 240oС, головка - 240oС; для материалов на базе ПА66 или его смеси с ПА6: I, II зоны - 270oС, III, IV - 265oС, головка - 265oС.

Полученный гранулят сушат при температуре 95±5oС в течение 24 ч и используют для изготовления экспериментальных образцов методом литья под давлением. Используют термопластавтомат ДГ3121-16П. Изготавливают следующие типы образцов: лопатки типа 2 (ГОСТ 1126-80) для испытаний методом растяжения, цилиндрические образцы (диаметр 10 мм, высота 15 мм) для испытаний методом сжатия (ГОСТ 4651-78), бруски размером 120х10х4 мм для определения категории горючести материалов по методу Б (ГОСТ 28157-89).

Примеры 4-14 отличаются от примеров 1-3 тем, что в состав полиамидной композиции дополнительно, помимо триазинового антипирена, вводят горючую смесь и стабилизирующую добавку. При этом концентрация компонентов, входящих в состав огнестойких полиамидных композиций, находится в оптимальных пределах, оговоренных формулой изобретения.

Получение и испытания образцов осуществляют в соответствии с примерами 1-3.

Примеры 15, 16 относятся к запредельным составам и отличаются от предыдущих примеров 4-14 концентрацией компонентов - антипирена, стабилизирующей добавки и горючей смеси, - которая находится за пределами диапазона, оговоренного формулой изобретения.

Результаты экспериментов приведены в таблице. Их анализ позволяет сделать следующие выводы:

1. Использование предлагаемого изобретения позволяет повысить устойчивость к горению полиамидных композиций и создать материалы с категорией горения ПВ-0.

2. Материалы, полученные согласно предлагаемому изобретению, обладают повышенными по сравнению с прототипом показателями механических свойств, в том числе: по пределу текучести - на 13-47%, ударной вязкости - на 54-280%, разрушающему напряжению при сжатии - на 13-35%.

3. Положительный эффект реализуется при использовании как индивидуальных компонентов, входящих в состав горючей смеси, так и их смесей (эксперименты 4-6, 11, 12).

Технический результат предлагаемого изобретения заключаются в следующем. Дополнительное введение в состав композиции горючей смеси и стабилизирующей добавки приводит к тому, что в зоне горения вследствие быстрого возгорания горючей смеси происходит расходование кислорода и замедляется его поступление в объем материала. Стабилизирующая добавка способствует обрыву кинетических цепей реакций горения, что затрудняет процесс горения. Наличие в ее составе медьсодержащих соединений способствует карбонизации поверхностных слоев материала (возможно вследствие комплексообразования и возникновения трехмерных структур хелатного типа). Карбонизация материала препятствует каплепадению, что повышает устойчивость материала к горению.

Таким образом, предложенное техническое решение просто в осуществлении и достаточно эффективно. Оно может быть реализовано на серийном перерабатывающем оборудовании (для получения композиций предпочтительно использование экструзионно-грануляционных линий на базе двухшнекового экструдера). Изобретение будет использовано при изготовлении деталей технического назначения. Имеются положительные результаты испытаний огнестойких полиамидных материалов, полученных согласно предлагаемому изобретению, при производстве деталей электротехнического назначения при производстве корпусных деталей на заводах Минского производственного объединения "Горизонт" и других предприятиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1999 |

|

RU2152411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСЕВОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2408630C2 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409604C2 |

| Фторсодержащая полиамидная композиция с пониженной горючестью | 2016 |

|

RU2641931C1 |

| Фторсодержащая полиамидная композиция с пониженной горючестью | 2016 |

|

RU2637955C1 |

| Фторсодержащая полиамидная композиция с пониженной горючестью | 2018 |

|

RU2679237C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2291166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2004 |

|

RU2272052C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2024 |

|

RU2839042C1 |

Изобретение относится к технологии получения полимерных материалов с пониженной горючестью, в частности к получению композиций, и может быть применено в электротехнике. Композиция содержит полиамид, в качестве огнестойкой добавки - триазиновый антипирен, выбранный из числа соединений: меламин, мелем или соль циануровой кислоты и меламина, и дополнительно горючую смесь - смесь красного фосфора, серы или смеси красного фосфора и серы с сурьмой сернистой, с катализатором горения - оксидом титана, или оксидом железа, или калием азотно-кислым, или смесью оксида железа и калия азотно-кислого, при их массовом соотношении 1:3 - 1:2, и стабилизирующую добавку - смесь йодида или бромида меди с 1,2,3-бензотриазолом при их массовом соотношении 1:20 - 2:1 и амид жирной кислоты при следующем соотношении компонентов, мас.%: триазиновый антипирен 3-25, горючая смесь 0,4-15,0, стабилизирующая добавка 0,01-1,00, амид жирной кислоты 0,1-2,0, полиамид до 100. Повышаются механические свойства материалов из этих композиций и стойкость к горению за счет устранения горящих капель. 1 табл.

Огнестойкая полиамидная композиция, содержащая алифатический полиамид и огнестойкую добавку, отличающаяся тем, что в качестве огнестойкой добавки она содержит триазиновые антипирены, выбранные из числа соединений: меламин, мелем или соль циануровой кислоты и меламина и дополнительно горючую смесь - смесь красного фосфора, серы или смеси красного фосфора и серы с сурьмой сернистой, с катализатором горения - оксидом титана, или оксидом железа, или калием азотно-кислым, или смесью оксида железа и калия азотно-кислого при их массовом соотношении 1: 3-1: 2, и стабилизирующую добавку - смесь йодида или бромида меди с 1,2,3-бензотриазолом при их массовом соотношении 1: 20-2: 1 и амид жирной кислоты при следующем соотношении компонентов, мас. %:

Триазиновый антипирен - 3-25

Горючая смесь - 0,4-15,0

Стабилизирующая добавка - 0,01-1,00

Амид жирной кислоты - 0,1-2,0

Полиамид - До 100

| Огнестойкая полимерная композиция | 1978 |

|

SU727151A3 |

| US 4197235 А, 08.04.1980 | |||

| US 4187207 А, 05.02.1980. | |||

Авторы

Даты

2003-03-20—Публикация

2000-06-27—Подача