Область техники

Изобретение относится к негорючим полимерным синтаксическим композициям комбинированного двухстадийного отверждения и может применяться для местного упрочнения конструкций в зонах установки закладных элементов, заполнения пустот в сэндвич-панелях и заделки торцов трехслойных конструкций, используемых в качестве несущих и отделочных материалов внутри и снаружи объектов.

Уровень техники

Фотополимеризующиеся композиции (ФПК), как правило, состоят из полимеризующейся основы (мономеры и олигомеры, содержащие реакционоспособные группы - акриловые, виниловые, гетероциклические), фотоинициирующей системы (фотоинициатор либо фотосенсибилизатор) и иногда - разного рода ускорители процесса полимеризации и инертные добавки, непосредственно не участвующие в реакции полимеризации, но равномерно распределяющиеся по трехмерной полимерной матрице и обеспечивающие конечному материалу или изделию нужный набор механических, физико-химических, биологических или прочих свойств.

Свойства неотвержденной ФПК и получаемой при ее фотополимеризации матрицы определяются свойствами входящих в ее состав олигомеров и модификаторов. Зачастую, на свойства отвержденного полимера влияет также и соотношение различных олигомерных структур. Благодаря большой потребности в ФПК в самых разных областях имеется постоянно растущая потребность в новых материалах с самыми разнообразными свойствами.

Из уровня техники известен состав фотополимеризующейся композиции для формирования негорючих покрытий, включающая компоненты при следующих соотношениях, мас.ч.: полиуретановый каучук марки СКУ-8ТБ 22,5-27,5, диглицидиловый эфир гомоолигомера эпихлоргидрина Э-181 77,5-72,5, диметакрилат ФОМ-2 40, 2,4,6-триметилбензоилдифенилфосфиноксид 2, гексафторфосфат дифенилйодония 3 (RU2655973). Техническим результатом изобретения является получение негорючих покрытий с улучшенными эластическими свойствами. Недостатком композиции является высокая текучесть, что препятствует формированию толстостенных (10-20 мм) элементов заделки трехслойных сэндвичей, отверждающихся после однократного нанесения.

Из уровня техники известна жидкая фотополимеризующаяся композиция для лазерной стереолитографии с использованием светового излучения, содержащая фотополимеризующуюся основу из смеси метакриловых и уретанметакриловых олигомеров и фотоинициатор, где в качестве основы композиция содержит смесь ди(мет)акриловых олигомеров и (мет)акрилового мономера, содержащая (RU2685211):

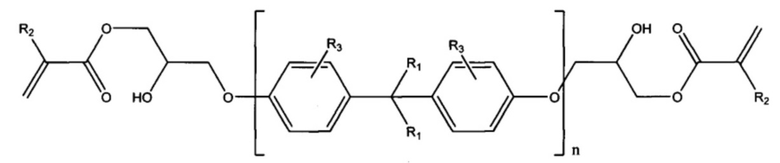

16-33 вес.% ди(мет)акрилового олигоэфира формулы

,

,

где R1=Н, СН3; R2=Н, СН3, C6H5; R3 = орто-Cl, Н; число звеньев n варьируется от 1 до 5,

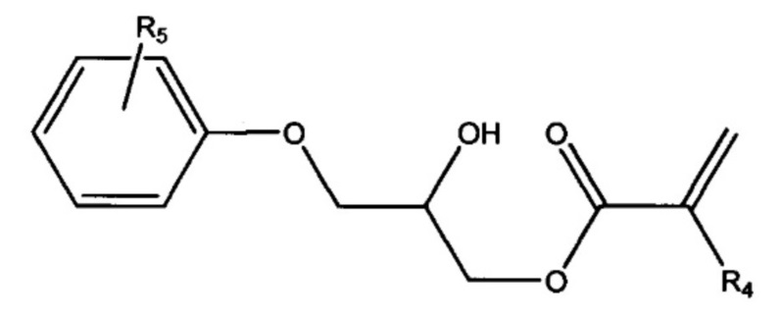

16-33 вес.% (мет)акрилового (фенил)эфирного мономера формулы

,

,

где R4=Н, СН3, C6H5; R5 = орто-СН3, орто-C4H9, орто-Cl или пара-СН3, пара-С4Н9, пара-Cl,

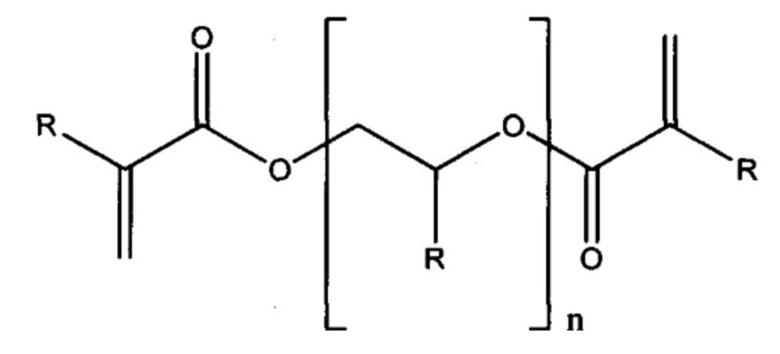

16-33 вес.% ди(мет)акрилового олигогликоля формулы

где R=Н, СН3, а число звеньев в цепи варьируется от 2 до 4,

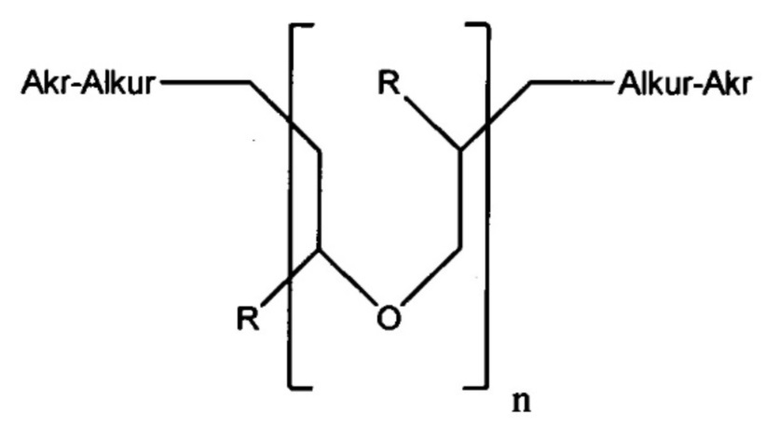

16-33 вес.% олигоуретанди(мет)акрилата формулы

где n=1-2, а боковые звенья, заместители

,

,

а также

фотоинициатор 2,2′-диметокси-2-фенилацетофенон, причем основа и фотоинициатор взяты в соотношении, вес.%:

фотополимеризующаяся основа - смесь всех олигомеров и мономеров 96-98;

фотоинициатор 2-4.

Известная композиция стабильна при хранении ФПК с хорошей текучестью, обеспечивающей высокую производительность действующих стереолитографических установок отечественного и импортного производства, обладающую конкурентоспособной ценой, а также позволяющую получать трехмерные модели с механическими и физико-химическими свойствами выше, чем у трехмерных моделей, полученных на основе существующих в настоящий момент фотополимеризуемых композиций. Однако, для применения в качестве пасты для заделки торцев и упрочнения композиция обладает низкой вязкостью, а также высокой плотностью, что приводит к увеличению удельного веса трехслойной конструкции.

Известен ремонтный состав, состоящий из смоляной части с целевыми добавками (А) и отвердителя (Б) (RU2573518). Компонент А включает эпоксидную смолу, органический растворитель и/или разбавитель, дисперсный наполнитель или их смесь. Компонент Б включает аминный отвердитель, дополнительно может содержать органический растворитель. Наличие органического растворителя в рецептуре ремонтного состава отрицательно сказывается на его химстойкости и адгезионных свойствах, что ограничивает возможность его применения для ремонта конструкций, подверженных действию агрессивных сред.

Из уровня техники известно эпоксидное связующее для клеевых, заливочных, герметизирующих и ремонтных составов, включающее эпоксидиановую смолу ЭД-20 или эпоксидную смолу ЭА, низкомолекулярную полиамидную смолу ПО-300 в качестве отвердителя и эпоксиуритановый каучук с содержанием свободных эпоксидных групп 3,3-3,7%, представляющий собой продукт взаимодействия олигопропиленоксиддиола с молекулярной массой 2000 и 2,4-толуилендиизоцианата с последующей обработкой глицидолом (RU2749380). Известное связующее предназначено для использования при экстремальных температурах Арктики и Крайнего Севера (до минус 70°С) и обладает повышенными деформационными свойствами отвержденной композиции в широком интервале температур при сохранении высокой прочности и возможности отверждения при комнатной температуре. Недостатком применения в серийном производстве данной композиции для заделки торцов трехслойных панелей является длительность процесса приобретения конечной прочности (до 48 часов) и высокая плотность полученных элементов по сравнению с удельной плотностью самих сэндвич панелей.

Из уровня техники известна полимерная композиция, содержащая эпоксидный олигомер, олигоамидоамин, полые стеклянные микросферы, аммоний фосфорнокислый, алифатический амин, катализатор, каучук и порошкообразный наполнитель при следующем соотношении компонентов, мас.ч. (RU2471830):

Эпоксидный олигомер 29,0-35,0

Олигоамидоамин 4,0-7,0

Полые стеклянные микросферы 25,0-33,0

Аммоний фосфорнокислый 15,0-21,5

Алифатический амин 8,0-12,0

Катализатор 0,5-1,0

Каучук 3,0-6,0

Порошкообразный наполнитель 2,5-3,5

Известная полимерная композиция отверждается в течение 6-12 часов при комнатной температуре и обладает более высокой прочностью при сжатии и ударной вязкостью. Однако, при массовом производстве трехслойных сендвич-панелей требуется механическая обработка после нанесения и окраска, что при применении данной композиции возможно только после полной полимеризации и композиция имеет недостаточно высокие прочностные показатели после отверждения. Также композиция не пригодна для применения порошковых красителей, вводимых в саму композицию.

Таким образом, техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих аналогам и прототипу за счет создания полимерных изделий с более высокими прочностными характеристиками и рабочими температурами.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является получение полимерных изделий с более высокими прочностными характеристиками - 100-120 МПа и рабочими температурами от -50°С до +70°С, наиболее эффективным вариантом является сочетание отверждения под воздействием УФ-излучения с последующим термодоотверждением, что позволяет сократить временя отверждения композиции, упростить технологию закрытия торцев, заполнения технологических пустот или проведения ремонтных работ. Дополнительным преимуществом заявляемой композиции является то, что в процессе эксплуатации композиция не допускает растрескивания, отслоения, хорошо "принимает" порошковую окраску, не горюча и не токсична.

Технический результат достигается заявляемой фотополимеризующейся композицией для местного упрочнения конструкций в зонах установки закладных элементов, заполнения пустот в сэндвич-панелях и заделки торцов трехслойных конструкций, включающая эпоксидный олигомер, полиамидную смолу и олигоэфиракрилат, взятые в массовом соотношении 1:1:1 с допустимой величиной погрешности не превышающей 10%, полые стеклянные микросферы, взятые в массовом соотношении от 1 до 1,3 по отношению к эпоксидному олигомеру, 2,2-диметокси-2-фенилацетофенон в качестве фотоинициатора, взятого в массовом соотношении от 0,1 до 0,3 по отношению к эпоксидному олигомеру, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия, взятый в массовом соотношении от 0,05 до 0,06 по отношению к эпоксидному олигомеру и порошкообразный краситель, взятый в массовом соотношении от 0,1 до 0,2 по отношению к эпоксидному олигомеру.

Предпочтительно заявляемая фотополимеризующаяся композиция содержит эпоксидный олигомер, полиамидную смолу, олигоэфиракрилат, полые стеклянные микросферы, 2,2-диметокси-2-фенилацетофенон, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия и порошкообразный краситель при следующем соотношении компонентов (мас.ч.):

- эпоксидный олигомер 20-23,

- полиамидную смолу 20-25,

- олигоэфиракрилат 20-23,

- полые стеклянные микросферы 25-33,

- фотоинициатор – 2,2-диметокси-2-фенилацетофенон 3,

- диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия 1,

- порошкообразный краситель 2,5-3,5.

При этом эпоксидный олигомер, выбирают из группы, включающей диаковые олигомеры, эпоксиноволачные олигомеры, олигомеры на основе резорцина и его производных, азотсодержащие олигомеры, алифатические олигомеры, галогенсодержащие олигомеры, сложные диглицидиловые зфиры, циклоалифатические олигомеры. Полиамидную смолу выбирают из группы, включающей алифатические полиамиды, ароматические и полуароматические полиамиды, стеклонаполненные полиамиды. В качестве олигоэфиракрилата используют разветвленные олигомеры, содержащие на концах молекул и в боковых ответвлениях две или более акриловых групп.

Технический результат также достигается способом отверждения заявляемой фотополимеризующейся композиции, включающий проведение обработки УФ-излучением в течение 7-10-ти минут на первом этапе и проведение доотверждения при комнатной температуре в течение 10-12 часов или при температуре 100±5°С в течение 3-4 часов на втором.

Осуществление изобретения

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25ºC.

Приготовление смеси.

При комнатной температуре вносятся расчетные количества эпоксидного олигомера, полиамидной смолы, олигоэфиракрилата, предпочтительно в соотношении весовых частей 20:20:20, затем смесь нагревают до 40-45°С и перемешивают со скоростью 400-450 об/мин при помощи магнитной мешалки в течение 30-35 мин. К полученной смеси добавляют полые стеклянные микросферы, 2,2-диметокси-2-фенилацетофенон, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия, порошкообразный краситель, предпочтительно в соотношении весовых частей 25:3:1:3, далее смесь выдерживают при 70-75°С до полного растворения фотоинициатора, после чего смесь охлаждают до комнатной температуры. Требуемая вязкость смеси регулируется добавлением бутилацетата (Нормативная документация: ПИ 1.2.260–84, ОСТ 1 90281–86 (отдельные компоненты).

Для полимеризации композиции используют прямую ультрафиолетовую засветку. Выбранный состав смол более чувствителен к свету и имеет в своем составе меньшее количество олигомеров, вследствие чего обладает меньшей вязкостью. Также композиция на основе этих смол после полимеризации имеет упруго-прочностные и термомеханические свойства, близкие к отвержденным материалам на основе эпоксидных смол, и при этом обладают значительно более высокой химической стойкостью. Фотоинициатор выбран отечественного производства 2,2-диметокси-2-фенилацетофенон. Первый этап отверждения фотокомпозиции осуществляют под воздействием некогерентного УФ-излучения. Наиболее высокие температуры стеклования отвержденной фотокомпозиции отмечаются при содержании фотоинициатора 3% по массе и воздействии не более 10 минут.

На втором этапе проводят окончательное доотвеждение композиции в течение 10-12 часов при комнатной температуре или в течение 3-4 часов при температуре 100°С.

Применение полых стеклосфер дополнительно к уменьшению усадки, уменьшению плотности, повышению трещино-устойчивости позволяет увеличить светопрозрачность материала, что в свою очередь позволяет провести УФ-полимеризацию на глубину до 15-20 мм за один проход.

В качестве эпоксидного олигомера используют эпоксидные олигомеры, выбранные из следующих групп:

а) диаковые, например ЭД-8, ЭД-10, ЭД-14, ЭД-16, ЭД-20, ЭД-22 (ГОСТ 10587--76) (цифра указывает нижний предел нормы содержания эпоксидных групп), а также Э-40, Э-44, Э-49;

б) эпоксиноволачные - ЭМ-бг УП-546, УП-642, ЭТФ и др.;

в) на основе резорцина и его производных- УП-63, УП-635, УП-637;

г) азотсодержащие - ЭЦ, ЭА, УП-610, УП-622 и др.;

д) алифатические - МЭГ-1, ДЭГ-1, ТЭГ-1, ЭЭТ-1, Э-181 и др.;

с) галогенсодержащие - УП-631, УП-614, Э-.181, ЭДХ и др.;

ж) сложные диглицидиловые зфиры - УП-640 и др.;

з) циклоалифатические -- УП-612, УП-631 и др.

Алифатические эпоксидные олигомеры имеют низкую молекулярную массу (170--460) и вязкость (0,25--1,25 Па-с) и значительное содержание эпоксигрупп (19--33%). Поэтому их применяют для разбавления диановых эпоксидных полимеров.

В последнее время большое внимание уделяется созданию эпоксидных материалов с пониженной горючестью. Промышленностью выпускаются галогеносодержащие олигомеры, которые по структуре: не отличаются от диановых, но содержат в цепи атомы галогенов, которые обеспечивают пониженную горючесть отвержденных композиций.

Эпоксидные олигомеры на основе диоксидифенилпропана представляют собой термопластичные продукты, имеющие цвет от желтого до коричневого и консистенцию от вязкой жидкости до твердого хрупкого вещества. Хорошо растворяются в кетонах, сложных эфирах, диоксане и хлорбензоле; лучше - в метилэтилкетоне, метилциклогексане, диацетоновом спирте. Низкомолекулярные олигомеры растворяются также в спирте и ароматических углеводородах. Растворы и расплавы этих олигомеров могут храниться длительное время без изменений.

Наличие в молекуле олигомера эпоксидных и гидроксильных групп, способных реагировать со многими веществами, в зависимости от функциональности этих веществ дает возможность получать либо модифицированные термопластичные полимеры, либо отвержденные полимеры, характеризующиеся неплавкостыо и нерастворимостью.

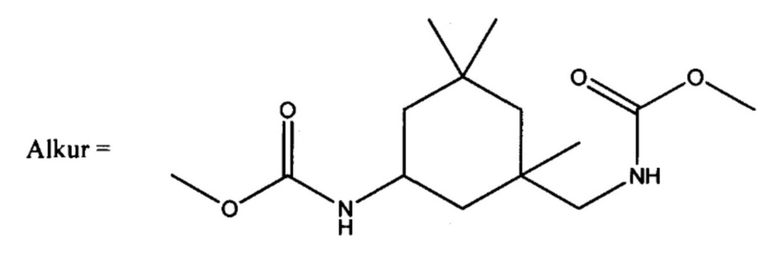

В качестве полиамидной смолы используют полиамидные материалы, выбранные из алифатических полиамидов, ароматических и полуароматических полиамидов и стеклонаполненных полиамидов. Группа алифатических полиамидов состоит, в свою очередь из нескольких подгрупп - кристаллизирующихся гомополимеров, кристаллизирующихся сополимеров и аморфных полимеров. Группа ароматических и полуароматических полиамидов (РАА) представлена кристаллизирующимися соединениями полифталамидов и некоторыми аморфными веществами, такими как полиамид-6-3-Т. Стеклонаполненные полиамиды, вещества этой группы называются также композитными модифицированными полиамидами, состоят из вяжущей смолы с наполнителем из стеклянных шариков и структурированных волокон, например полиамид марки ПА 610-ДС ГОСТ 17648-83.

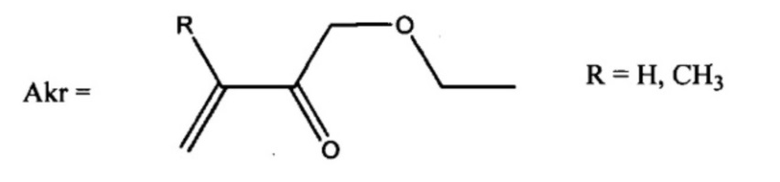

В качестве олигоэфиракрилата используют разветвленные олигомеры, содержащие на концах молекул и в боковых ответвлениях две или более (соответственно ди- и полифункциональные) акриловых групп.

Диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия получают перемешиванием в УЗ мешалке в течение 10 мин. Применялся ультразвуковой генератор УЗГ, выходная мощность которого 100 Вт, частота - 22 кГц, с регулируемой мощностью излучения.

В качестве порошкообразного наполнителя может быть использована двуокись титана пигментная белая марки Р-02 по ГОСТ 9808-84, окись хрома пигментная ОХП-1 по ГОСТ 2912-79, пигмент жаростойкий №685 по ТУ 2364-017-00303835-96.

Изготовленные фотокомпозиции отверждали под воздействием некогерентного УФ-излучения (под лампой марки УФО-32/16 фирмы «Сампол») в разборных формах, обработанных антиадгезионной смазкой. Форма представляет собой металлическую рамку с прямоугольным отверстием размером 80×10×4 мм и УФ-прозрачной стеклянной подложкой.

Пример 1.

При комнатной температуре 200 г эпоксидного олигомера, 200 г полиамидной смолы, 200 г олигоэфиракрилата вносили в химический стакан лабораторный №8 (ГОСТ 9147-80), затем смесь нагревали до 40°С и перемешивали со скоростью 400 об/мин при помощи магнитной мешалки в течение 30 мин. К полученной смеси добавляли 250 г полых стеклянных микросфер, 20 г 2,2-диметокси-2-фенилацетофенона, 10 г диспергированного в бутилацетате нанопорошка окиси гидроксида алюминия, 30 г порошкообразного красителя в виде пасты (смесь колорантов с полимером) марки «Полимер О» для колеровки, смесь выдерживали при 70°С до полного растворения фотоинициатора, после чего смесь охлаждали до комнатной температуры. Вязкость смеси регулировали добавлением 15 мл бутилацетата.

В заранее подготовленную форму вносили 40 г полученного образца и отверждали УФ-излучением в течение 15 мин. После чего отвержденные образцы извлекали из формы Доотверждение фотополимерной композиции проводили в сушильном шкафу при температуре 100°С в течение 3 ч.

Пример 2.

При комнатной температуре 200 г эпоксидного олигомера, 200 г полиамидной смолы, 200 г олигоэфиракрилата вносили в химический стакан лабораторный №8 (ГОСТ 9147-80), затем смесь нагревали до 40°С и перемешивали со скоростью 400 об/мин при помощи магнитной мешалки в течение 30 мин. К полученной смеси добавляли 250 г полых стеклянных микросфер, 30 г 2,2-диметокси-2-фенилацетофенона, 10 г диспергированного в бутилацетате нанопорошка окиси гидроксида алюминия, 30 г порошкообразного красителя в виде пасты (смесь колорантов с полимером) марки «Полимер О» для колеровки массы, смесь выдерживали при 70°С до полного растворения фотоинициатора, после чего смесь охлаждали до комнатной температуры. Вязкость смеси регулировали добавлением 12 мл бутилацетата.

В заранее подготовленную форму вносили 40 г полученного образца и отверждали УФ-излучением в течение 10 мин. После чего отвержденные образцы извлекали из формы Доотверждение фотополимерной композиции проводили при комнатной температуре в течение 12 ч.

В заранее подготовленную форму вносили 40 г полученного образца и отверждали УФ-излучением в течение 7 мин. После чего отвержденные образцы извлекали из формы Доотверждение фотополимерной композиции проводили в сушильном шкафу при температуре 120°С в течение 2 ч.

Методы исследования

Реологические испытания образцов проводили:

– на ротационном визкозиметре Брукфильда марки DV-LV II+pro (изотермический режим при температурах 20, 25 и 30°С);

Теплофизические испытания проводили на дифференциальном сканирующем калориметре фирмы Netzsch (Германия) с интервалом рабочих температур от -100 до +400°С и скоростью нагрева 10°С/мин.

Термомеханические испытания проводили на приборе DMA 242 C фирмы Netzsch (Германия) с диапазоном рабочих температур от -170 до +600°С и скоростью нагрева 0,01–20 К/мин.

Для проведения испытания изготавливали образцы размером 10×50 мм.

Физико-механические испытания при растяжении (ГОСТ 11262) и статическом изгибе (ГОСТ 4648) при температурах 20 и 120°С проводили на разрывной машине Тиратест 2300. Для каждой серии испытаний выбрано по 6 образцов отвержденных композиций.

Фотоотверждение композиции под воздействием некогерентного УФ-излучения показало, что наиболее высокие температуры стеклования отвержденных фотокомпозиций отмечаются при содержании фотоинициатора 3% (по массе), однако его увеличение до 4% (по массе) приводит к снижению теплостойкости полимерной системы. При этом экспозиция под воздействием УФ-излучения более 10 мин не позволяет значительно увеличить термомеханические свойства фотокомпозиции.

Для определения влияния процесса доотверждения при повышенной температуре образцы, отвержденные под воздействием некогерентного УФ-излучения в течение 10 мин, дополнительно доотверждены в тепловентиляционном шкафу при температурах: 100°С – в течение 3 ч и 120°С в течение 2 ч. Полученные образцы исследованы методом ДСК для определения оставшегося теплового эффекта.

Исследования показали, что после термообработки при температурах выше 100°С тепловой эффект реакции доотверждения существенно снижается и после термообработки при температуре 120°С практически отсутствует.

За счет закрытия торцов сэндвич панелей с использованием заявляемой композиции, достигаются высокие показатели по термостойкости как торцов панелей, так и самих панелей. Также достигаются лучшие акустические характеристики и теплоизоляционные свойства. Дополнительным преимуществом заявляемой композиции являются достигаются лучшие по сравнению с аналогами показатели защиты от агрессивных сред, таких как жидкая или газовая среда, которые оказывают разрушительное действие на различные находящиеся в ней материалы, дождевая, речная или морская вода, водные растворы кислот, щелочей и солей, кислоты и щелочи, воздух и другие газы, содержащие кислород, хлор, окислы азота и другие химические вещества. Благодаря закрытию торцов панелей из алюминиевого сотового наполнителя с использованием заявляемой композиции существенно расширяется их область применения (морской и речной транспорт, химические производства, чистые зоны, наружная реклама и отделка зданий, авиакосмическая отрасль и т.д.), а также сокращаются затраты на производство, так как производство и нанесение данного материала дешевле чем все существующие способы закрытия торцов, которые используют конкурирующие решения (фрезеровка и загиб краев, облицовка профилями из различных материалов, грунтовка и покраска, прорезинивание, нанесение композитных материалов типа стекловолокна или тканей с различной пропиткой, гипсование, нанесение клеевой основы). К тому же в отличии от покраски, грунтовки, гипсования, нанесения прорезиненного состава и т.п. не происходит усадка материала вглубь панели, что улучшает как внешний вид изделий, так повышает их долговечность. Также компоненты заявляемой композиции позволяют добавлять различные колеры и тем самым придать изделию однородный цвет и сократить время и затраты на покраску торцов.

Экспериментально установлены оптимальные соотношения олигоэфиракрилата и фотоинициатора – 2,2-диметокси-2-фенилацетофенон для получения композиций, обладающих наибольшими термомеханическими характеристиками и повышенной степенью конверсии под воздействием УФ-излучения. Исследование механических характеристик композиций показало, что упруго-прочностные характеристики в отвержденных под действием некогерентного УФ-излучения образцах композиций увеличились на 10–15% и составили: прочность на разрыв 100-120 МПа, модуль Юнга 3,400-3,800 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СЕТЧАТЫХ ТРАФАРЕТОВ | 1995 |

|

RU2078365C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1989 |

|

SU1591688A1 |

| ЭЛАСТИЧНАЯ ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1998 |

|

RU2141975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРИРОВАННОГО МАТЕРИАЛА | 1992 |

|

RU2041486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2057092C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ МАСОК ПЕЧАТНЫХ ПЛАТ | 1990 |

|

RU2056645C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1991 |

|

RU2032922C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2034886C1 |

| Жидкая фотополимеризующаяся композиция для лазерной стереолитографии | 2017 |

|

RU2685211C2 |

| Фотополимеризующаяся композиция | 2021 |

|

RU2773188C1 |

Изобретение относится к фотополимеризующейся композиции и может применяться для местного упрочнения конструкций в зонах установки закладных элементов, заполнения пустот в сэндвич-панелях и заделки торцов трехслойных конструкций, используемых в качестве несущих и отделочных материалов внутри и снаружи объектов. Фотополимеризующаяся композиция для местного упрочнения конструкций в зонах установки закладных элементов, заполнения пустот в сэндвич-панелях и заделки торцов трехслойных конструкций включает эпоксидный олигомер, полиамидную смолу и олигоэфиракрилат, взятые в массовом соотношении 1:1:1 с допустимой величиной погрешности, не превышающей 10%, полые стеклянные микросферы, взятые в массовом соотношении от 1 до 1,3 по отношению к эпоксидному олигомеру, 2,2-диметокси-2-фенилацетофенон в качестве фотоинициатора, взятого в массовом соотношении от 0,1 до 0,3 по отношению к эпоксидному олигомеру, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия, взятый в массовом соотношении от 0,05 до 0,06 по отношению к эпоксидному олигомеру, и порошкообразный краситель, взятый в массовом соотношении от 0,1 до 0,2 по отношению к эпоксидному олигомеру. Также изобретение относится к способу получения полимерного изделия на основе фотополимеризующейся композиции. Технический результат изобретения заключается в получении полимерных изделий с более высокими прочностными характеристиками 100-120 МПа и рабочими температурами от -50°С до +70°С, при этом заявляемая фотополимеризующаяся композиция в процессе эксплуатации не допускает растрескивания, отслоения, пригодна для окрашивания порошковой краской, не горюча и не токсична. 2 н. и 4 з.п. ф-лы, 2 пр.

1. Фотополимеризующаяся композиция для местного упрочнения конструкций в зонах установки закладных элементов, заполнения пустот в сэндвич-панелях и заделки торцов трехслойных конструкций, включающая эпоксидный олигомер, полиамидную смолу и олигоэфиракрилат, взятые в массовом соотношении 1:1:1 с допустимой величиной погрешности, не превышающей 10%, полые стеклянные микросферы, взятые в массовом соотношении от 1 до 1,3 по отношению к эпоксидному олигомеру, 2,2-диметокси-2-фенилацетофенон в качестве фотоинициатора, взятого в массовом соотношении от 0,1 до 0,3 по отношению к эпоксидному олигомеру, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия, взятый в массовом соотношении от 0,05 до 0,06 по отношению к эпоксидному олигомеру, и порошкообразный краситель, взятый в массовом соотношении от 0,1 до 0,2 по отношению к эпоксидному олигомеру.

2. Фотополимеризующаяся композиция по п.1, отличающаяся тем, что включает эпоксидный олигомер, полиамидную смолу, олигоэфиракрилат, полые стеклянные микросферы, 2,2-диметокси-2-фенилацетофенон, диспергированный в бутилацетате нанопорошок окиси гидроксида алюминия и порошкообразный краситель при следующем соотношении компонентов (мас.ч.):

3. Фотополимеризующаяся композиция по п.1, отличающаяся тем, что эпоксидный олигомер выбирают из группы, включающей диановые олигомеры, эпоксиноволачные олигомеры, олигомеры на основе резорцина и его производных, азотсодержащие олигомеры, алифатические олигомеры, галогенсодержащие олигомеры, сложные диглицидиловые зфиры, циклоалифатические олигомеры.

4. Фотополимеризующаяся композиция по п.1, отличающаяся тем, что полиамидную смолу выбирают из группы, включающей алифатические полиамиды, ароматические и полуароматические полиамиды, стеклонаполненные полиамиды.

5. Фотополимеризующаяся композиция по п.1, отличающаяся тем, что в качестве олигоэфиракрилата используют разветвленные олигомеры.

6. Способ получения полимерного изделия на основе фотополимеризующейся композиции по п.1, характеризующийся тем, что на первом этапе проводят обработку УФ-излучением в течение 7-10-ти минут, на втором этапе проводят доотверждение при комнатной температуре в течение 10-12 часов или при температуре 100±5°С в течение 3-4 часов.

| Жидкая фотополимеризующаяся композиция для лазерной стереолитографии | 2017 |

|

RU2685211C2 |

| СПОСОБ БЛОЧНОЙ ФОТОПОЛИМЕРИЗАЦИИ, ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2138070C1 |

| Фотоотверждаемая композиция подслоя фотополимерной печатной формы на основе олигоэфиракрилата или олигокарбонатметакрилата | 1983 |

|

SU1150614A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1985 |

|

SU1289237A1 |

| Фотополимеризующаяся копировальная композиция | 1971 |

|

SU438204A1 |

| Адгезионная композиция для фотополимерных печатных форм | 1980 |

|

SU892406A1 |

| Фотополимеризующаяся композиция для формирования негорючих покрытий | 2017 |

|

RU2655973C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471830C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2018 |

|

RU2749380C2 |

| US 7244548 B2, 17.07.2007. | |||

Авторы

Даты

2024-05-03—Публикация

2023-04-16—Подача