В России к 2003 г. на предприятиях черной и цветной металлургии, тепловых электростанциях, объектах химической, нефтяной и других отраслей промышленности находятся в эксплуатации сотни железобетонных (Ж/Б) дымовых труб, возраст которых составляет 30-50 лет.

Для Ж/Б дымовых труб, возведенных с соблюдением проектных требований, технологии строительства и эксплуатируемых по проектным режимам, гарантийный срок исчисляется десятками лет и поддерживается своевременными плановыми ремонтами и соответствующим обслуживанием.

В последние 10-15 лет ускорились процессы нарушения газовой плотности футеровки, разрушения теплоизоляции и бетона стволов дымовых труб. Это вызвано, прежде всего, отклонениями от проектных режимов эксплуатации дымовых труб. Переменный режим работы дымовых труб, снижение нагрузки, сжигание высокосернистого топлива, переход с мазута на газ привели к резкому снижению их надежности, в результате чего многие из них становятся неремонтопригодными и даже обрушаются.

С учетом этих факторов плановые ремонты и текущее обслуживание становится недостаточным для поддержания железобетонных дымовых труб в пригодном к эксплуатации состоянии.

Сложившиеся обстоятельства, приведшие к непроектной эксплуатации Ж/Б труб, показывают, что надежность их безопасной эксплуатации может быть подтверждена при установлении фактического их состояния, т.е. установлении дефектов и повреждений, полученных при эксплуатации и возведении, с обязательным установлением причин их появления. Как показала практика, выполнить это можно только при экспертизе промышленной безопасности, в результате которой составляется заключение о степени пригодности к безопасной эксплуатации дымовой трубы.

Известно техническое решение, принятое за прототип, патент РФ №2181482, 2001 г. “Способ оценки промышленной безопасности дымовых труб” содержат описание технологии оценки (экспертизы) технического состояния дымовых труб, основанной на проведении обследовательских и расчетных работ, установлении при обследовании фактических параметров, определении расчетным путем нагрузок и допустимых величин параметров, сравнении допустимых и замеренных величин параметров, установлении на основе сравнения степени пригодности дымовых труб к дальнейшей безопасной эксплуатации, в котором оценку промышленной безопасности проводят на стадии эксплуатации.

Однако описанная технология не в полной мере конкретизирует методы контроля параметров дымовой трубы.

Настоящее изобретение является дальнейшим развитием и совершенствованием апробированного на практике способа оценки промышленной безопасности дымовых труб и в частности монолитной железобетонной дымовой трубы, возводимой с использованием переставляемой опалубки.

Задачей изобретения является расширение технологических возможностей при оценке промышленной безопасности дымовых труб, обеспечение их безопасной эксплуатации за счет более эффективного контроля состояния их конструктивных элементов.

Фактические значения параметров, таких как толщина бетона и теплоизоляция, физико-механические характеристики бетона, степень коррозионного износа поверхностей стенки бетона ствола, наличие дефектов в бетоне, состояние швов бетонирования, диаметр и шаг вертикальной и горизонтальной арматуры, плотность бетона могут быть определены по пробам, отобранным из конструкций стенки ствола железобетонной дымовой трубы.

Согласно изобретению способ оценки промышленной безопасности монолитных железобетонных дымовых труб, возводимых с использованием переставляемой опалубки, проводится на стадии эксплуатации.

Сначала по предварительной программе обследования, составленной на основе проектной, исполнительной и эксплуатационной документации, включающей перечень параметров конструкций дымовой трубы для установления их фактических значений, осуществляют замер этих параметров.

Определяют допустимые их величины, сравнивают результаты замеров параметров конструкций дымовой трубы с допустимыми их величинами и на основе сравнения выявляют участки, подлежащие детальному инструментальному обследованию их элементов.

Определяют параметры элементов конструкций для детального обследования, проводят детальное обследование элементов конструкций, по результатам которого устанавливают причины несовпадения замеренных параметров с допустимыми и оценивают степень пригодности дымовой трубы.

В качестве параметров определяют величины напряжений сжатия в бетоне - максимальное и 0,85-0,95 от максимальной величины, устанавливают участок ствола дымовой трубы, в котором определены эти напряжения сжатия в бетоне. Затем проводят отбор пробы бетона из ствола дымовой трубы на этом участке и определяют такие параметры, как призменная прочность бетона, толщина бетона стенки ствола, толщина теплоизоляции, плотность бетона.

Призменная прочность бетона определяется на контрольных образцах, изготовленных из пробы бетона.

Места отбора проб бетона назначают в пределах установленного участка ствола дымовой трубы и в каждой секции бетонирования и в каждом шве бетонирования, пробу бетона выбуривают в назначенных местах, а степень пригодности дымовой трубы устанавливают на основе этих параметров.

Пробы бетона отбирают в виде сплошных цилиндров - кернов с использованием кольцевых сверл, при этом диаметр кольцевого сверла находится в пределах от 80 до 150 мм.

Контрольные образцы имеют диаметр, равный диаметру пробы бетона.

Высота контрольного образца относится к его диаметру в пределах 0,8-2.

Отклонение от плоскости опорных поверхностей контрольного образца, прилегающих к плитам пресса при испытаниях на сжатие, не должны превышать 0,1 мм.

Минимальный размер контрольного образца должен превышать максимальный номинальный размер крупного заполнителя (щебня) бетона в 2 раза.

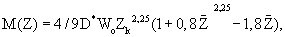

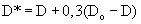

Изгибающий момент в сечениях ствола дымовой трубы от ветровой нагрузки определяют по формуле M(Z)=4/9D*W0Z 2,25-1,8

2,25-1,8 ), где W0 - (кгс/м2) нормативное ветровое давление по СНиП 2.01.07.85; D* =D+0,3(D0-D), здесь D - (м) наружный диаметр у верхнего торца ствола дымовой трубы; D0 - (м) наружный диаметр сечения ствола дымовой трубы у нижнего торца ствола дымовой трубы;

), где W0 - (кгс/м2) нормативное ветровое давление по СНиП 2.01.07.85; D* =D+0,3(D0-D), здесь D - (м) наружный диаметр у верхнего торца ствола дымовой трубы; D0 - (м) наружный диаметр сечения ствола дымовой трубы у нижнего торца ствола дымовой трубы;  =Z/Zk; Zk - (м) расстояние от поверхности земли до верхнего торца ствола; Z - (м) расстояние от поверхности земли до расчетного сечения ствола дымовой трубы.

=Z/Zk; Zk - (м) расстояние от поверхности земли до верхнего торца ствола; Z - (м) расстояние от поверхности земли до расчетного сечения ствола дымовой трубы.

Сверление при отборе проб бетона ведется на всю толщину стенки ствола.

На пробу бетона несмываемой краской наносится номер ее, указывается ее ориентация по отношению к фундаменту дымовой трубы, отмечается дата отбора пробы бетона и расстояние от поверхности бетона до поверхности футеровки.

Замеряют длину пробы бетона.

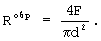

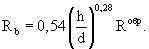

На контрольном образце диаметром d определяют разрушающую нагрузку F при сжатии по показаниям силоизмерителя испытательной машины, а прочность бетона на сжатие - по формуле  .

.

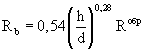

Для отношения длины цилиндра h контрольного образца к его диаметру d, находящегося в диапазоне h/d=0,85... 2,0, призменную прочность определяют по формуле  .

.

Замеряют диаметр стержня арматуры, попавшего в пробу бетона.

Из пробы бетоны изготавливают 2 или 3 контрольных образца.

Напряжения в бетоне ствола определяют механическими тензометрами.

Напряжения в бетоне ствола определяют из результатов расчетов напряженно-деформированного состояния ствола.

Краткое описание графического материала.

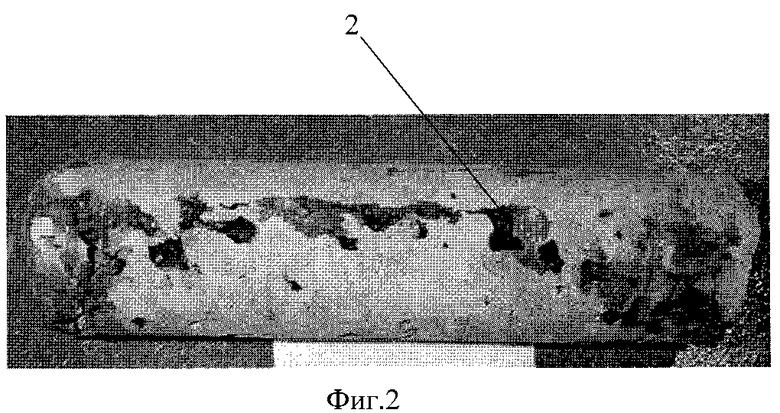

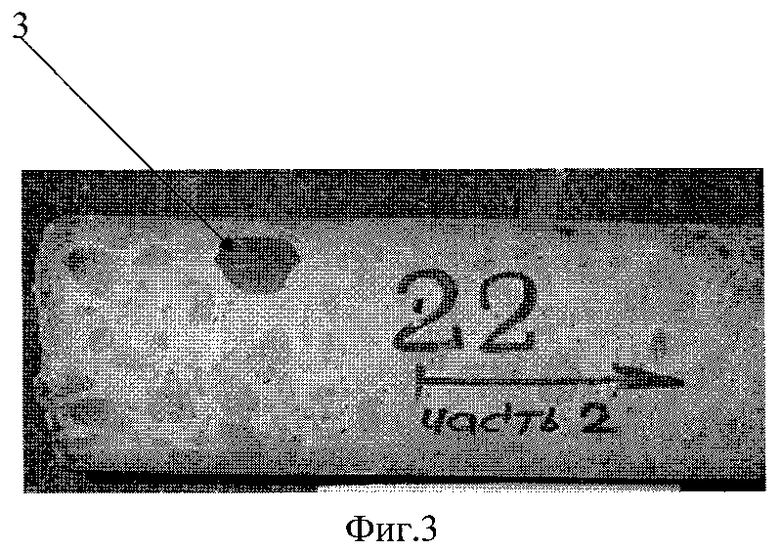

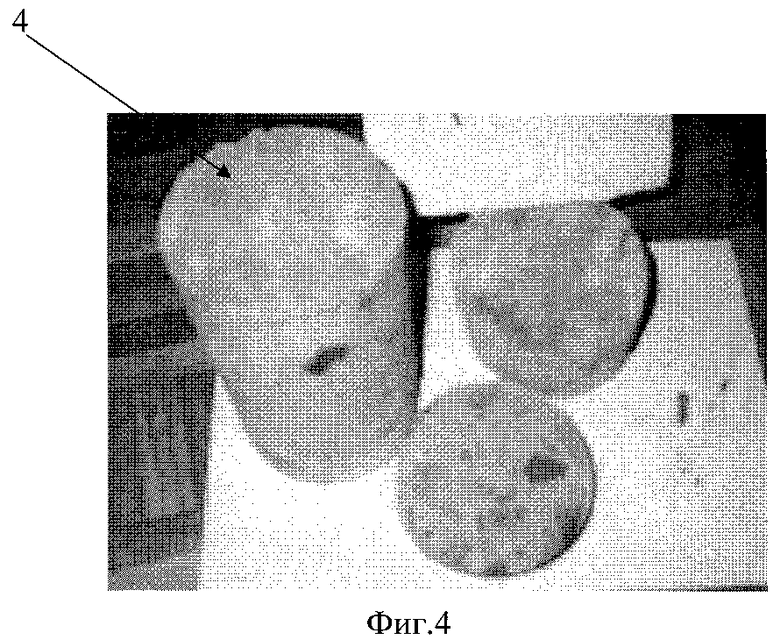

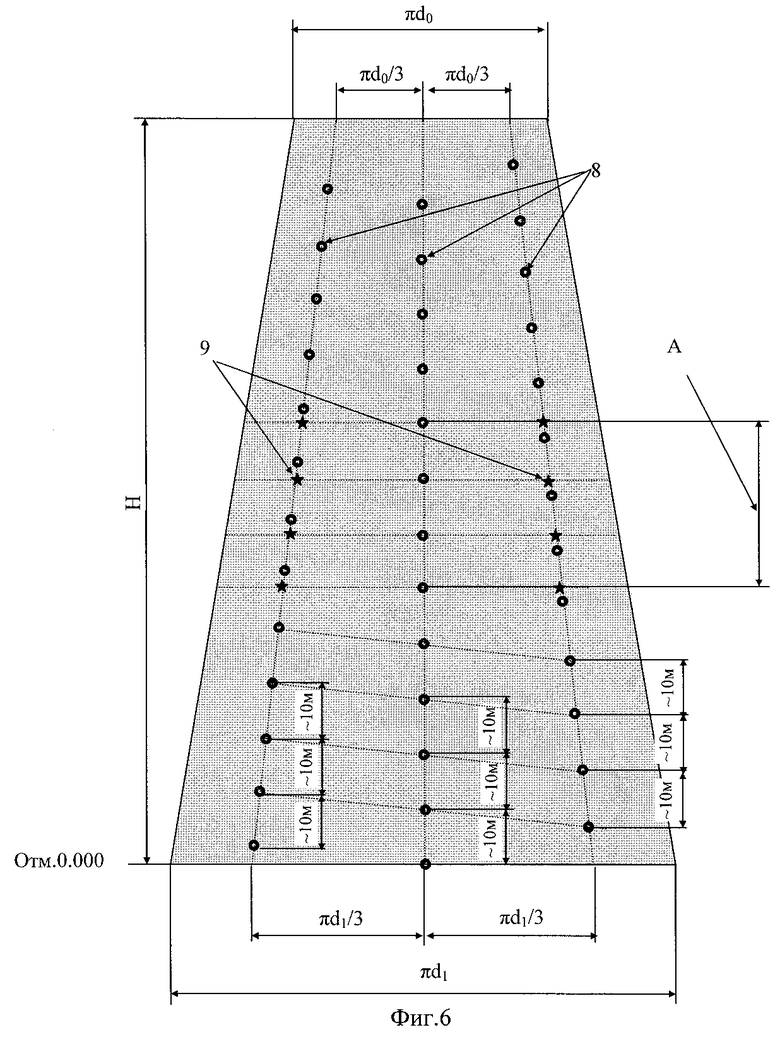

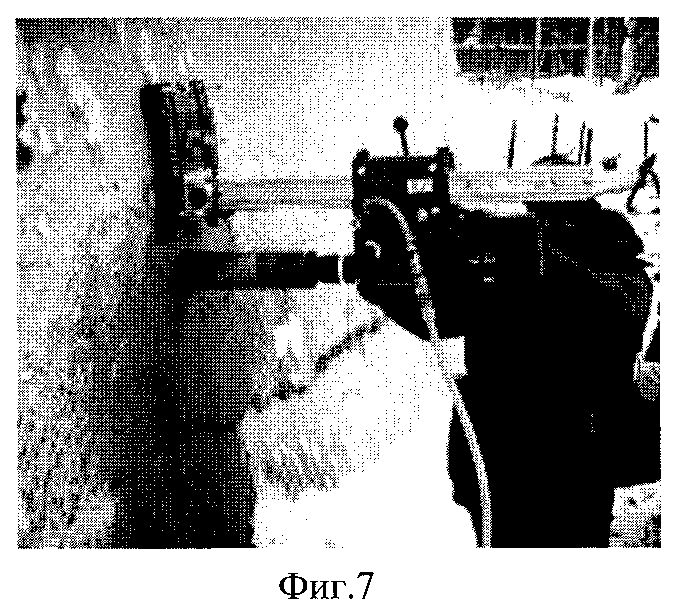

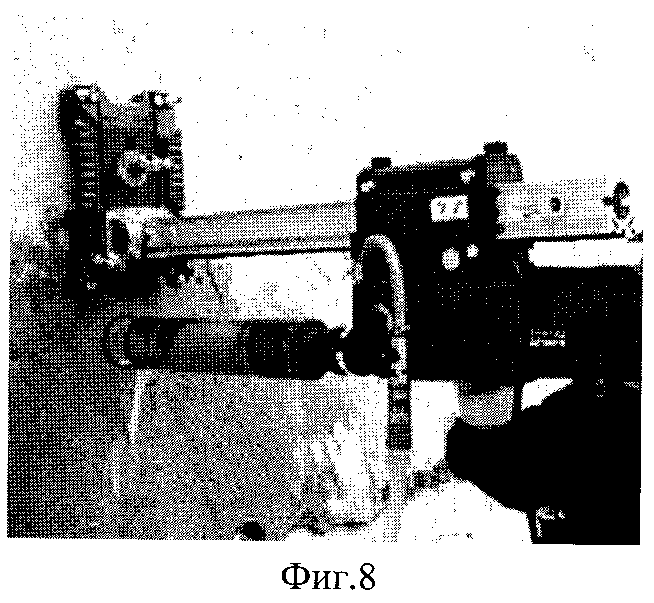

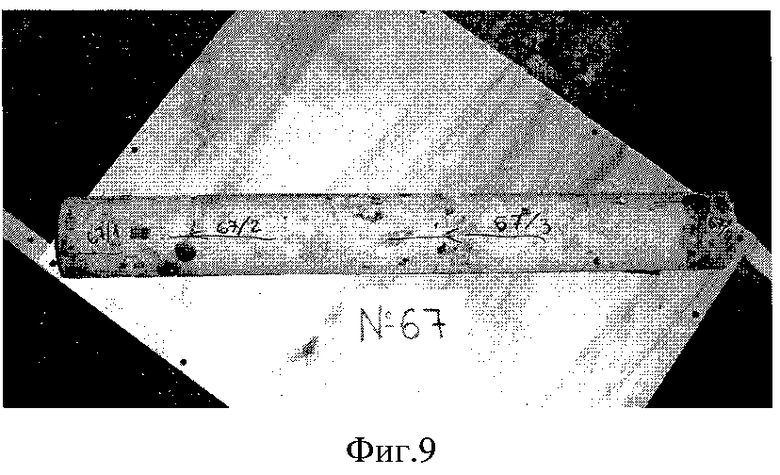

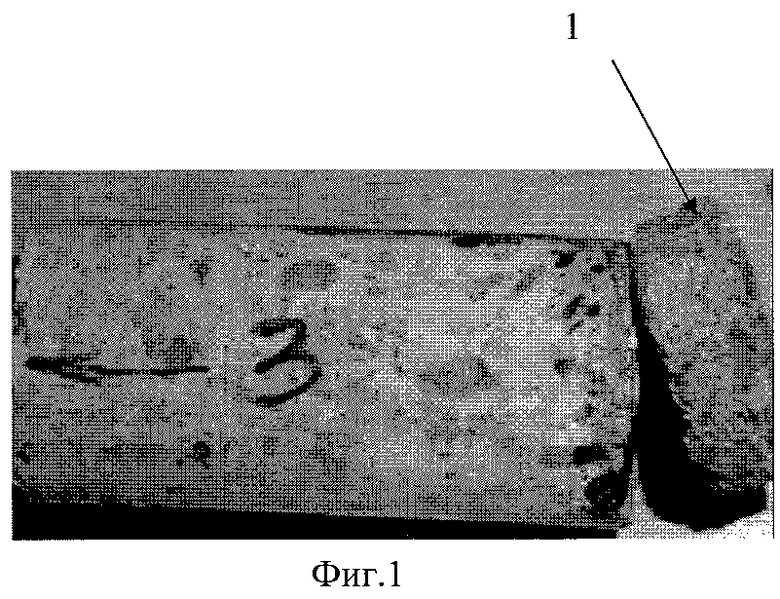

На фиг.1 представлена фотография пробы бетона с коррозионным повреждением. На фиг.2 - фотография пробы бетона с дефектами бетонирования. На фиг.3 - фотография пробы бетона с фрагментом арматурного стержня. На фиг.4 - фотография контрольного образца. На фиг.5 - графики напряжений сжатия в бетоне ствола дымовой трубы. На фиг.6 - схема мест отбора проб бетона. На фиг.7 - бурильная установка на боковой поверхности ствола дымовой трубы. На фиг.8 - бурильная установка после окончания бурения. На фиг.9 - проба бетона, подготовлена для транспортирования.

Подробное описание изобретения

Расчеты напряженно-деформированного состояния ствола железобетонной дымовой трубы показывают, что при выбуривании в одном сечении трех отверстий диаметром 95 мм, прочность ствола снижается не более чем на 2%, что позволяет проводить отбор проб бетона практически в любом сечении ствола.

Места отбора проб бетона назначаются после визуального осмотра конструкции и в зависимости от ее напряженного состояния.

С другой стороны согласно технологии возведения стволов монолитных железобетонных дымовых труб, возводимых с использованием переставляемой опалубки, как правило, через 2-2,5 м имеется горизонтальный шов бетонирования. Участок трубы между двумя соседними горизонтальными швами бетонирования рассматривается как секция бетонирования. Для бетонирования каждой последующей секции переставляют опалубку с предыдущей, после того, как бетон наберет необходимую прочность. В пределах каждой секции бетонирование проводится за один прием, и свойства бетона в пределах секции, как правило, практически одинаковые. Отличие свойств бетона при экспертизе устанавливают между различными секциями, так как отличия и отступления в технологии возведения (если они имеются) присущи отдельной секции бетонирования. Поэтому каждая секция бетонирования требует контроля.

При проведении экспертизы промышленной безопасности монолитных железобетонных дымовых труб определяются места выбуривания проб бетона, с целью подробного исследования прочности бетона в наиболее нагруженном участке ствола дымовой трубы, а также в каждой секции бетонирования и в швах.

В основу определения параметров проб бетона (технология получения и размеры) из стенки ствола Ж/Б дымовой трубы положено требование к контрольному образцу для определения прочности бетона на сжатие, получаемому из пробы. При определении прочности бетона на сжатие допускается в качестве контрольного образца использовать цилиндр с размерами: d=44... 150 мм, L/d=0,8... 2,0 (d, L - диаметр и длина соответственно), при этом отклонения от плоскости его опорных поверхностей, прилегающих к плитам пресса при испытаниях на сжатие, не должны превышать 0,1 мм, а минимальный размер контрольного образца должен превышать максимальный номинальный размер крупного заполнителя (щебня) в 2 раза.

Анализ требований к контрольному образцу с учетом того факта, что для монолитных Ж/Б дымовых труб крупность щебня не должна превышать 70 мм при толщине стенки ствола 600 мм и более и 40 мм при толщине стенки ствола менее 600 мм.

Для выбуривания проб из бетона сверлильные станки типа ИЭ 1806 по ТУ 22-5774 с режущим инструментом в виде кольцевых алмазных сверл типа СКА ТУ 2-037-624, ГОСТ 24638 или твердосплавных кольцевых сверл по ГОСТ 11108, использование которых позволяет получить чистовую цилиндрическую поверхность пробы.

Наиболее приемлемым для взятия пробы бетона из стенки ствола железобетонной дымовой трубы является выбуривание цилиндра диаметром, равным диаметру контрольного образца.

На фиг.1 приведена фотография пробы бетона с коррозионным повреждением 1 внутренней поверхности стенки железобетонного ствола дымовой трубы. Фотография пробы бетона с дефектами бетонирования 2 приведена на фиг.2. Проба бетона с фрагментом арматурного стержня 3 показана на фотографии фиг.3.

В зависимости от состояния выбуренных проб бетона из них изготавливается 1-3 контрольных образца. Один контрольный образец, изготовленный из пробы бетона, показан на фиг.4.

Диаметр вертикальной арматуры можно замерить на поверхности цилиндра пробы бетона, как это видно на фиг.3.

На основе практического опыта работы при отборе проб бетона из стенки железобетонного ствола используют твердосплавные кольцевые сверла по ГОСТ 11108 диаметром ≈ 95 мм.

Места отбора проб бетона назначаются после визуального осмотра конструкции и в зависимости от ее напряженного состояния.

Наиболее нагруженный участок ствола устанавливается из условия, что в его пределах напряжения в бетоне (от веса конструкции ствола и ветрового воздействия) составляют не менее 90% их максимальной величины.

Изгибающий момент в сечениях ствола дымовой трубы от ветровой нагрузки определяют по формуле M(Z)=4/9D*W0Z 2,25-1,8

2,25-1,8 ), где W0 - (кгс/м2) нормативное ветровое давление по СНиП 2.01.07.85;

), где W0 - (кгс/м2) нормативное ветровое давление по СНиП 2.01.07.85;

D*=D+0,3(D0-D), здесь D - (м) наружный диаметр у верхнего торца ствола дымовой трубы; D0 - (м) наружный диаметр сечения ствола дымовой трубы у нижнего торца ствола дымовой трубы;  =Z/Zk; Zk - (м) расстояние от поверхности земли до верхнего торца ствола; Z - (м) расстояние от поверхности земли до расчетного сечения ствола дымовой трубы.

=Z/Zk; Zk - (м) расстояние от поверхности земли до верхнего торца ствола; Z - (м) расстояние от поверхности земли до расчетного сечения ствола дымовой трубы.

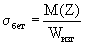

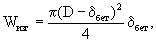

Допускается сжимающие напряжения в бетоне ствола дымовой трубы от ветровой нагрузки определять по формуле (без учета арматуры)

где  здесь δ бет - толщина стенки ствола в сечении дымовой трубы с координатой Z.

здесь δ бет - толщина стенки ствола в сечении дымовой трубы с координатой Z.

Для дымовой трубы (высота - 240 м; диаметры нижнего и верхнего сечения соответственно – 13 м и 7 м с толщинками от 750 до 200 мм и W0=85 кгс/м2) наиболее нагруженный участок (фиг.5) ограничен пунктирной линией и находится между отм. 45.000 и отм. 70.000 м (расстояние А). На фиг.5 указаны: график 5 - напряжения в бетоне ствола от веса конструкций дымовой трубы, график 6 - напряжения в бетоне ствола от ветровой нагрузки; график 7 - напряжения в бетоне ствола от веса конструкций дымовой трубы и ветровой нагрузки.

В каждой секции бетонирования устанавливается одно сечение, в котором определяется место отбора пробы бетона 8 (фиг.6), при этом каждое последующее место отбора пробы в следующей секции расположено под углом 120° по отношению к предыдущему, что продемонстрировано на развертке боковой поверхности ствола трубы, приведенной на фиг.6.

Для наиболее нагруженного участка ствола устанавливаются дополнительные места отбора проб 9 (фиг.6) (по 2 дополнительных места для каждой секции и расположенных под углом 120° друг к другу).

Вид на бурильную установку в процессе бурения приведен на фиг.7 и 8.

По завершении бурения на всю толщину стенки ствола рабочий орган выводится из стенки ствола трубы, проба бетона извлекается, укладывается на горизонтальную поверхность, фиг.9.

На пробе бетона несмываемой краской наносится номер ее, согласно схеме отбора проб бетона и указывается ее ориентация по отношению к фундаменту дымовой трубы. На схеме отмечается дата отбора пробы бетона и расстояние от поверхности бетона до футеровки (на фигурах не показано).

Извлеченную пробу бетона хранят и транспортируют только в горизонтальном положении, фиг.9.

Далее на контрольном образце диаметром d определяют разрушающую нагрузку F при сжатии по показаниям силоизмерителя испытательной машины, а прочность бетона на сжатие - по формуле

Кроме того, по результатам исследования пробы устанавливаются: длина цилиндра пробы (по ее величине определяется толщина стенки ствола в рассматриваемом сечении); дефекты структуры бетона (трещины, отслоения, поры, раковины (фиг.2) и др.); средняя плотность; тип и диаметр арматурных стержней (в случае их попадания в керн, фиг.3); величина коррозионного повреждения внутренней поверхности стенки бетонного ствол (фиг.1). На месте отбора пробы через образовавшееся отверстие можно определить толщину теплоизоляции (при ее наличии) и величину зазора между футеровкой и стенкой железобетонного ствола.

Критерием прочности бетона (степень пригодности) ствола железобетонной дымовой трубы является неравенство

σ ≤ Rbnβ/γ c,

где Rbn - нормативная призменная прочность бетона; β - коэффициент условия работы; γ c - коэффициент надежности по бетону на сжатие; σ - напряжение в бетоне ствола от действия веса конструкций дымовой трубы, ветрового воздействия и воздействия температуры при нагреве бетона ствола отводимыми газами.

Прочность бетона на сжатие Rобр определяется по результатам испытаний серии контрольных образцов как среднее арифметическое для контрольных образцов, изготовленных из одной пробы. Прочность бетона на сжатие Rобр приводится к прочности бетона R на сжатие образца базового размера и формы (за базовый образец во всех испытаниях принимается образец с размерами рабочего сечения 150× 150 мм) по формуле

R= Rобрα η

где α - масштабный коэффициент, учитывающий форму и размеры контрольного образца (для образца диаметром 95 мм, α =1); η 1 – коэффициент, учитывающий отношение высоты цилиндра к его диаметру.

При принятии в качестве базового образца в виде куба нормативная кубковая прочность бетона определяется по формуле Rn=0,778 R.

И, наконец, нормативная призменная прочность бетона на сжатие определяется по формуле Rbn=0,72 Rn и тогда Rbn=(0,5... 0,7 Rобр), при этом для отношения длины цилиндра к его диаметру (h/d), находящегося в диапазоне 0,85... 2,0, призменную прочность можно определить по формуле  .

.

Из приведенного материала видно, что на основе пробы бетона ствола можно получить следующие фактические параметры:

- толщину стенки ствола;

- допустимое напряжение сжатия бетона в стенке ствола;

- состояние теплоизоляции;

- величину коррозионного износа внутренней поверхности бетона стенки ствола;

- плотность бетона;

- наличие дефектов в бетоне;

- состояние швов бетонирования;

- диаметр арматуры;

- коррозионное повреждение арматуры.

Из представленных материалов по способу оценки промышленной безопасности монолитных железобетонных дымовых труб, возводимых с использованием переставляемой опалубки, на основе фактических параметров устанавливается степень пригодности дымовой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254427C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ЖЕЛЕЗОБЕТОННЫХ ДЫМОВЫХ И ВЕНТИЛЯЦИОННЫХ ПРОМЫШЛЕННЫХ ТРУБ | 2007 |

|

RU2354794C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ | 1996 |

|

RU2086741C1 |

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ | 2001 |

|

RU2181483C1 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ЭЛЕМЕНТОВ СТРОИТЕЛЬНЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1995 |

|

RU2073780C1 |

| КОСВЕННАЯ АРМАТУРА | 1998 |

|

RU2151247C1 |

| СНЕГОГЕНЕРАТОР ДЛЯ ЛЫЖНОЙ ТРАССЫ | 2003 |

|

RU2229661C1 |

| СПОСОБ РЕМОНТА И РЕКОНСТРУКЦИИ ВЫСОТНЫХ ЖЕЛЕЗОБЕТОННЫХ СООРУЖЕНИЙ С ИЗМЕНЯЮЩЕЙСЯ КОНУСНОСТЬЮ, НАПРИМЕР ГРАДИРЕН И ПРОМЫШЛЕННЫХ ТРУБ | 2006 |

|

RU2334068C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОДНОРОДНОСТИ БЕТОНА В СЕЧЕНИИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2017 |

|

RU2676853C1 |

Изобретение относится к области промышленного строительства, а именно к технологии проведения оценки технического состояния дымовых труб. Технический результат: расширение технологических возможностей при оценке промышленной безопасности дымовых труб, обеспечение их безопасной эксплуатации за счет более эффективного контроля состояния их конструктивных элементов. Способ оценки промышленной безопасности монолитных железобетонных дымовых труб, возводимых с использованием переставляемой опалубки, проводимой на стадии эксплуатации сначала по предварительной программе обследования, составленной на основе проектной, исполнительной и эксплуатационной документации, включающей перечень параметров конструкций дымовой трубы для установления их фактических значений, в процессе которого осуществляют замер этих параметров, определяют допустимые их величины, сравнивают результаты замеров параметров конструкций дымовой трубы с допустимыми их величинами и на основе сравнения выявляют участки, подлежащие детальному инструментальному обследованию их элементов, определяют параметры элементов конструкций для детального обследования, проводят детальное обследование элементов конструкций, по результатам которого устанавливают причины несовпадения замеренных параметров с допустимыми и оценивают степень пригодности дымовой трубы, в котором в качестве параметров определяют величины напряжений сжатия в бетоне - максимальное и 0,85-0,95 от максимальной величины, устанавливают участок ствола дымовой трубы, в котором определены эти напряжения сжатия в бетоне, и проводят отбор пробы бетона из ствола дымовой трубы на этом участке, определяют такие параметры, как призменная прочность бетона, толщина бетона стенки ствола, толщина теплоизоляции, плотность бетона, при этом призменную прочность бетона определяют на контрольных образцах, изготовленных из пробы бетона, места отбора проб бетона назначают в пределах установленного участка ствола дымовой трубы и в каждой секции бетонирования и в каждом шве бетонирования, пробу бетона выбуривают в назначенных местах, а степень пригодности дымовой трубы устанавливают на основе этих параметров. 17 з.п. ф-лы, 9 ил.

где W0 - нормативное ветровое давление по СНиП 2.01.07.85, кгс/м2;  , здесь D - наружный диаметр у верхнего торца ствола дымовой трубы, м; D0 - наружный диаметр в сечения ствола дымовой трубы у нижнего торца ствола дымовой трубы, м;

, здесь D - наружный диаметр у верхнего торца ствола дымовой трубы, м; D0 - наружный диаметр в сечения ствола дымовой трубы у нижнего торца ствола дымовой трубы, м;  ;

;  - расстояние от поверхности земли до верхнего торца ствола, м; Z - расстояние от поверхности земли до расчетного сечения ствола дымовой трубы, м.

- расстояние от поверхности земли до верхнего торца ствола, м; Z - расстояние от поверхности земли до расчетного сечения ствола дымовой трубы, м.

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ДЫМОВЫХ ТРУБ | 2001 |

|

RU2181482C1 |

| САТЬЯНОВ В.Г | |||

| и др | |||

| Об оптимизации перечня параметров при экспертизе промышленной безопасности дымовых труб | |||

| - Монтажные и специальные работы в строительстве, 2002, №2, с.20-25 | |||

| САТЬЯНОВ В.Г | |||

| и др | |||

| Экспертиза промышленной безопасности дымовых труб | |||

| - Монтажные и специальные работы в строительстве, 2001, №5, с.8-15 | |||

| СПОСОБ ОЦЕНКИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ПРОИЗВОДСТВЕННЫХ ЗДАНИЙ | 2001 |

|

RU2181483C1 |

| КОМПОЗИЦИИ ДЛЯ ЛЕЧЕНИЯ ГАСТРОЭЗОФАГЕАЛЬНОЙ РЕФЛЮКСНОЙ БОЛЕЗНИ (ГЭРБ) | 2010 |

|

RU2524639C2 |

Авторы

Даты

2004-05-20—Публикация

2003-07-24—Подача