Изобретение относится к области строительства, а именно к ремонту и реконструкции высотных железобетонных сооружений с изменяющейся конусностью, например градирен и промышленных труб.

Известен способ ремонта труб с малыми диаметрами, когда вокруг наружной поверхности ствола трубы устраивают железобетонный слой («CICIND REPORT» vol.13, NO.2, - September 1997 - Cladding to Reinforced Concrete Chimney Windshields - N.R.Bierrum, p.39-40, fig.1-5). Недостатком такого способа является то, что он предусматривает ремонт труб с малыми диаметрами, когда число телескопических рам небольшое. При больших диаметрах труб и больших уклонах расположение отверстий в опалубке по горизонтали трудно совместить с расположением анкерных дюбелей в стволе трубы, что усложняет получение необходимой конусности. Большое количество дюбелей увеличивает трудоемкость их установки. Применение пневматических устройств для подъема и гидравлических домкратов для перезарядки телескопических рам усложняет конструкцию.

Известен способ ремонта труб и градирен, когда работы производят с подъемных люлек при их подъеме на величину высоты ремонтных работ на ширину захватки, определяемую длиной люльки, после чего люльку переставляют на новую захватку и т.д. (Грицков П.М. и др. Ремонт промышленных дымовых труб. М.: Стройиздат, 1979, стр.78-83). Такой способ трудоемкий, требует много времени на перестановку люльки, трудно добиться высокого качества ремонта, особенно при работах по усилению ствола путем устройства обоймы вокруг наружной поверхности, т.к. усиление производят отдельными вертикальными полосами, в которых трудно добиться однородности бетона, особенно при переходе от одной захватки к другой.

Известен способ ремонта труб с помощью передвижной металлической опалубки, когда две полукольцевые площадки опирают на два шахтных подъемника, каждую площадку подвешивают в четырех местах к канату, переброшенному через два блока, закрепленных наверху, внутри ствола эти канаты крепят к электролебедке. Края площадки опирают на шахтные подъемники, площадки поднимают одной лебедкой после завершения бетонирования одного яруса и снятия металлической опалубки одновременно наращивают шахтные подъемники на высоту обоймы бетонирования. (Грицков П.М. и др. Ремонт промышленных дымовых труб. М.: Стройиздат 1979, стр.83.) Такой способ трудоемок и металлоемок, особенно при ремонте градирен, т.к. их диаметр более 50 м.

Известен способ ремонта труб, когда работы ведут с помощью подмостей на кронштейнах (Грицков П.М. и др. Ремонт промышленных дымовых труб. М.: Стройиздат, 1979. стр.78, стр.39, рис.15).Такой способ трудоемок и опасен для рабочих, т.к. они для продолжения работы на очередном ярусе переставляют бандажи на очередную захватку по высоте, закрепляют на них кронштейны и переставляют настил

Известен способ ремонта и реконструкции высотных промышленных труб (RU 2209283 С1 7 Е04G 23/02, 23.11.2001 (прототип). При этом способе работы ведут с помощью подъемной площадки, подвешенной на вертикальных канатах, на постоянном расстоянии от центра точек крепления каната к подвесной площадке, при подъеме площадки расстояние от внутреннего кольца площадки до поверхности ствола трубы увеличивается за счет конусности сооружения, для уменьшения зазора до безопасной величины площадку наращивают внутрь, что увеличивает металлоемкость оборудования и трудоемкость работ.

Цель изобретения - устранить отмеченные недостатки. Указанная цель достигается тем, что самоподъемную кольцевую рабочую площадку делают состоящей из самостоятельных механизмов подъема, содержащих: лебедки с канатоведущими шкивами, установленные в рамках с направляющими роликами для каната; направляющие с верхними и нижними роликами с возможностью регулирования разности расстояний между роликами и направляющими в зависимости от толщины обоймы усиления; параллелограмммные механизмы с регулируемыми подкосами быстрой предварительной установки горизонтальности самоподъемной кольцевой рабочей площадки и более точной ее доводки и сохранения плоскостности перехода между смежными механизмами подъема; зажимные устройства в корпусах коробчатого сечения на концах механизмов подъема; при этом механизмы подъема соединяют в единый механизм - самоподъемную кольцевую рабочую площадку - связями, концы которых перемещают в корпусах коробчатого сечения, расположенных по краям смежных механизмов подъема, в зависимости от диаметра ремонтируемого сооружения на уровне расположения самоподъемной кольцевой рабочей площадки, закрепляют их зажимными устройствами для получения геометрической неизменяемости формы самоподъемной кольцевой рабочей площадки; при этом в одном из поясов связи делают изменяемой длины, состоящей из двух половин, соединенных форкопфом; при изменении диаметра самоподъемной кольцевой рабочей площадки в зависимости от диаметра ремонтируемого сооружения в уровне этой площадки ослабляют крепления связей в зажимных устройствах по краям механизмов подъема, кроме связей с изменяемой длиной, форкопфами изменяют длину связей, чем изменяют диаметр самоподъемной кольцевой рабочей площадки до соответствующего диаметру ремонтируемого сооружения на уровне самоподъемной кольцевой рабочей площадки; зажимными устройствами закрепляют концы связей, добиваясь геометрической неизменяемости формы самоподъемнрй кольцевой рабочей площадки; ослабляют концы связей с изменяемой длиной, форкопфами изменяют их длину, подготавливая форкопф для очередного изменения диаметра при подъеме на следующий ярус ремонтных работ, концы связей с изменяемой длиной закрепляют в корпусах коробчатого сечения. По краям каждого механизма подъема устанавливают направляющие с роликами, параллельно которым устанавливают лебедки с канатоведущими шкивами, закрепленными в рамках, рамки шарнирно соединяют с направляющими верхними и нижними стяжками, расположенными параллельно настилу самоподъемной кольцевой рабочей площадки. Полученный параллелограммный механизм с помощью регулируемого подкоса с изменяемой длиной используют для обеспечения горизонтальности настила при любом изменении стены сооружения, при этом для быстрой предварительной установки горизонтальности переставляют палец из одного отверстия подкоса в другое, а для более точной установки горизонтальности и плоскостности перехода между механизмами подъема используют форкопф, встроенный в подкос. Между направляющими роликами, закрепленными на рамках, пропускают канат для вхождения его без перекоса в канатоведущие шкивы. На направляющие устанавливают ролики, при этом нижние - для перемещения по новому бетону и располагают ниже щитов опалубки, верхние - для перемещения по старому бетону и располагают выше щитов опалубки, устанавливаемых для очередного бетонирования обоймы усиления, при этом верхние ролики устанавливают с возможностью регулирования разницы расстояния между роликами и направляющими в зависимости от толщины обоймы усиления и принимают ее равной толщине этой обоймы.

Щиты опалубки, снятые с нижнего яруса, устанавливают на щиты верхнего яруса, контактирующие со свежеуложенным бетоном, набравшим необходимую прочность для удержания формы сооружения, их используют как опоры для устанавливаемых щитов, щиты располагают от старого бетона на расстоянии толщины обоймы усиления, в зажимы щитов вставляют бандажи, например, из арматурной стали, которыми связывают все щиты в единое кольцо, способное воспринять распорное усилие от свежеуложенной в кольцевую щель бетонной смеси.

После снятия щитов нижнего яруса и перестановки их на верхний и закрепления их бандажами ослабляют крепления связей в зажимных устройствах в корпусах коробчатого сечения смежных механизмов подъема, перемещают рабочую площадку до уровня совпадения ее с верхней границей вновь установленных щитов.

Подъем кольцевой рабочей площадки осуществляют лебедками с канатоведущими шкивами, расположенными на механизмах подъема, при этом к нижнему концу каната лебедки прикрепляют противовес, а другой конец каната подвешивают к крепежному узлу на верху ствола сооружения, при этом количество лебедок на каждом отдельном механизме подъема не менее двух и расстояния между точками крепления канатов на обрезе ствола принимают равными расстояниям между точками их схода с лебедок соответствующих механизмов. Для увеличения грузоподъемности самоподъемной кольцевой рабочей площадки без увеличения грузоподъемности лебедок и их количества конец каната, идущий к крепежному узлу на верху сооружения, пропускают через отводной блок, установленный на крепежном узле, возвращают к механизму подъема и закрепляют на нем, получая увеличение грузоподъемности почти в два раза. Для взаимной подстраховки канатов лебедок на механизме подъема в случае обрыва каната на одной из лебедок, канат одной лебедки направляют к установленному на обрезе сооружения блоку и возвращают к механизму подъема около другой лебедки, где его и закрепляют, аналогично запасовывают канат другой лебедки. Подъем грузов на рабочую площадку осуществляют взаимодействием двух лебедок, расположенных на нулевой отметке: канатом подъемной лебедки, проходящим через отводной блок на обрезе сооружения, возвращающимся к грузозахватному органу для навешивания грузов, например бункеру, бетонную смесь доставляют на рабочую площадку; натяжной лебедкой создают необходимое натяжение закрепленному на верху на обрезе сооружения канату, который используют как направляющий для бункера, который перемещают подъемной лебедкой вверх, обходя край рабочей площадки, затем направляющий канат ослабляют и бункер грузоподъемным канатом опускают на рабочую площадку и там разгружают для распределения фибробетонной смеси в обойму усиления сооружения.

После подъема самоподъемной кольцевой рабочей площадки регулируют ее диаметр в зависимости от диаметра сооружения на уровне ремонтных работ, обеспечивая необходимый по технике безопасности зазор между самоподъемной кольцевой рабочей площадкой и ремонтируемой поверхностью; фиксируют размеры самоподъемной кольцевой рабочей площадки в этом положении зажимными устройствами, ведут подготовку к новому бетонированию; далее цикл повторяют.

Таким способом можно делать обойму усиления не только из бетона с различными свойствами, но и обрабатывать поверхность специальными материалами, повышающими влагонепроницаемость и коррозионную стойкость.

Такое техническое решение обеспечивает сокращение сроков ремонта и реконструкции, снижение трудозатрат и себестоимости, повышает безопасность труда, повышает качество работ.

Сущность изобретения поясняется графически.

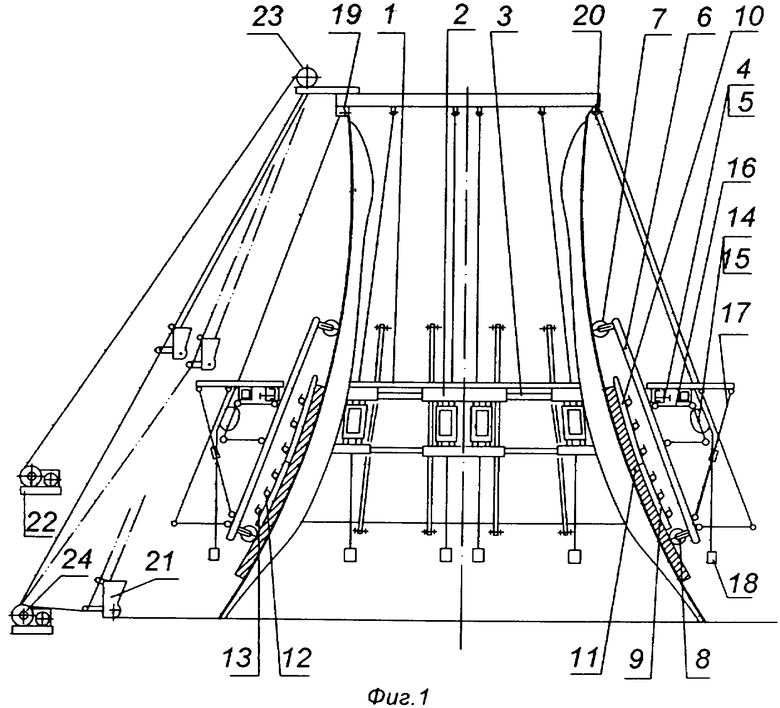

На фиг.1 изображена общая схема производства работ, где на левой стороне показан вариант крепления каната подъема рабочей площадки непосредственно к крепежному узлу на верху сооружения, а на правой стороне - вариант прохождения каната через отводной блок.

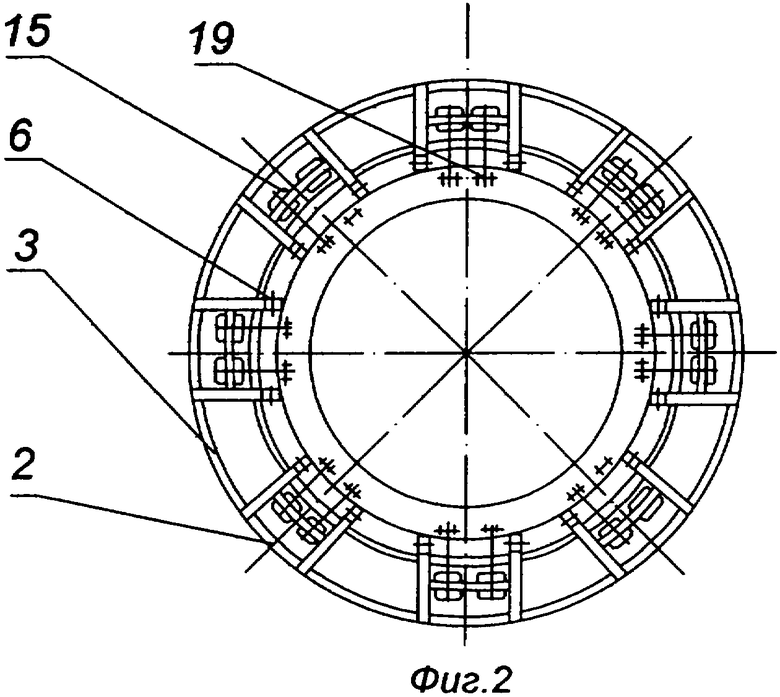

На фиг.2 показана схема соединения отдельных механизмов подъема в единый механизм - самоподъемную кольцевую рабочую площадку.

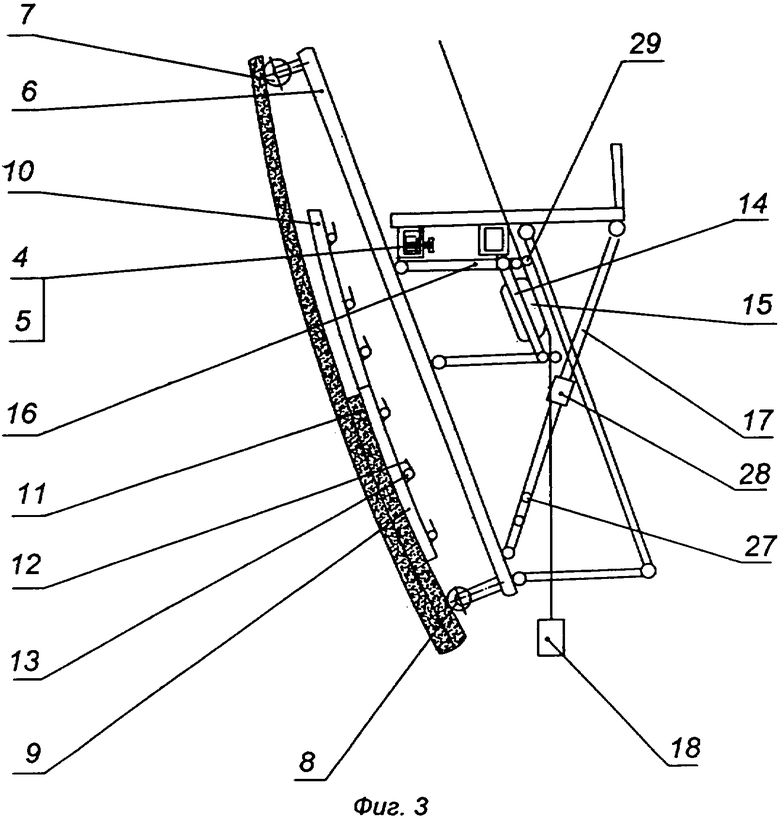

На фиг.3 показана схема установки направляющих с роликами параллелограммного механизма с регулируемой тягой для обеспечения горизонтального положения настила рабочей площадки и подвесной площадки обслуживания. Показано положение после установки щитов опалубки для очередного яруса бетонирования и подъема механизма до совпадения уровней верха опалубки с настилом рабочей площадки для удобства бетонирования очередной секции.

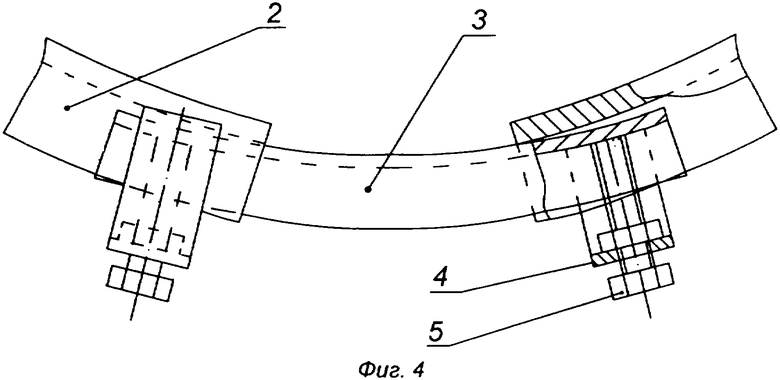

На фиг.4 показан пример узла крепления связей в зажимных устройствах механизмов подъема.

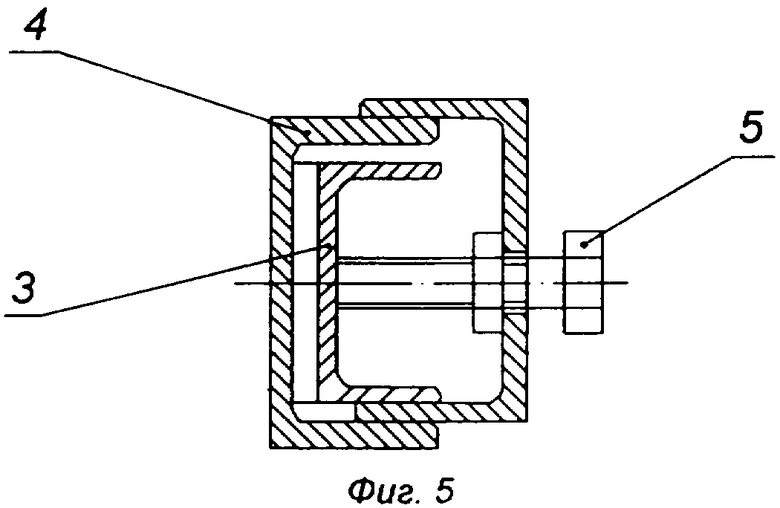

На фиг.5 показан пример зажимного устройства в механизмах подъема.

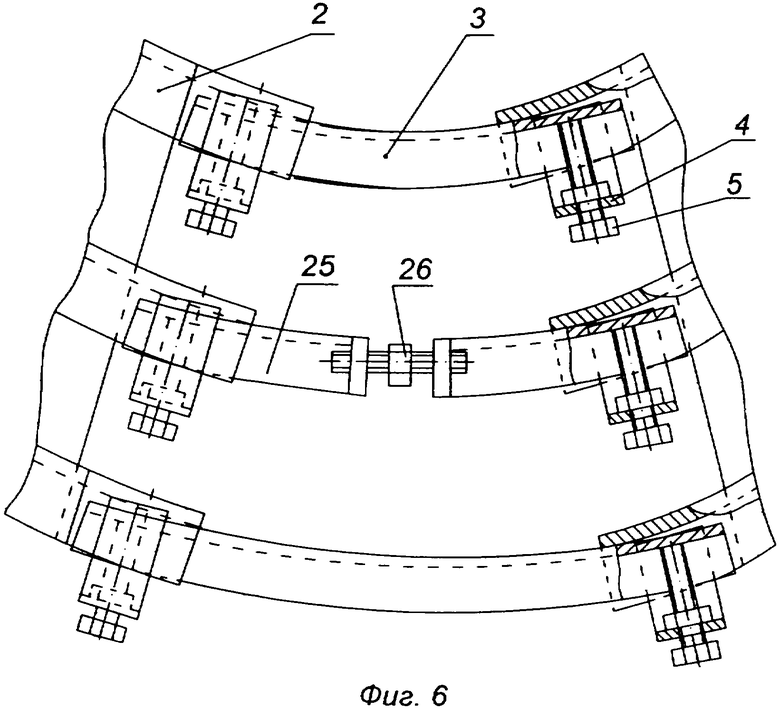

На фиг.6 показан пример устройства для изменения диаметра самоподъемной кольцевой рабочей площадки.

Бетонирование обоймы усиления 11 ведут с самоподъемной кольцевой рабочей площадки 1, которую собирают из самостоятельных механизмов подъема 2, состоящих: из корпусов 4 коробчатого сечения зажимных устройств 5; направляющих 6 с роликами 7 и 8; параллелограммных механизмов, образованных направляющими 6, рамками 14, верхними и нижними стяжками 16; рамок 14 с направляющими роликами 29 для каната и закрепленными на рамках лебедками 15 с канатоведущими шкивами; регулируемых подкосов 17 с переставляемыми пальцами 27 для предварительной установки горизонтальности настила и встроенными в подкосы 17 форкопфами 28 для окончательной доводки горизонтальности и плоскостности между смежными механизмами подъема 2. Механизмы подъема 2 соединяют в единый механизм - самоподъемную кольцевую рабочую площадку - с возможностью изменения между ними расстояния связями 3 и 25, концы которых перемещают в корпусах 4 коробчатого сечения зажимных устройств 5, расположенных по краям механизмов подъема, в зависимости от диаметра ремонтируемого сооружения на уровне расположения самоподъемной кольцевой площадки, закрепляют их зажимными устройствами 5 для получения геометрической неизменяемости формы самоподъемной кольцевой рабочей площадки, при этом в одном из поясов устанавливают связи 25 изменяемой длины, состоящие из двух половин, соединенных форкопфами 26. При изменении диаметра самоподъемной кольцевой рабочей площадки в зависимости от диаметра ремонтируемого вооружения в уровне этой площадки ослабляют крепление связей 3 в зажимных устройствах по краям механизмов подъема, форкопфами 26 изменяют длину связей 25, чем изменяют диаметр самоподъемной кольцевой рабочей площадки до соответствующего диаметру ремонтируемого сооружения. Зажимными устройствами закрепляют концы связей 3, добиваясь геометрической неизменяемости формы самоподъемной кольцевой рабочей площадки, ослабляют концы связей 25, форкопфами 26 изменяют длину связей 25, подготавливая форкопф для очередного изменения диаметра при подъеме на следующий ярус ремонтных работ, концы связей 25 закрепляют в корпусах коробчатого сечения (см. фиг.6).

По краям каждого механизма подъема устанавливают направляющие 6, параллельно которым устанавливают лебедки 15 с канатоведущими шкивами, закрепленные в рамках 14, рамки 14 шарнирно соединяют с направляющими верхними и нижними стяжками 16, расположенными параллельно настилу самоподъемной кольцевой рабочей площадки, полученный параллелограммный механизм с помощью регулируемого подкоса 17 с изменяемой длиной используют для обеспечения горизонтальности настила самоподъемной кольцевой рабочей площадки при любом изменении уклона стены сооружения, при этом для быстрой предварительной установки горизонтальности переставляют палец 27 из одного отверстия подкоса в другое, а для более точной установки горизонтальности и плоскостности между смежными механизмами подъема используют форкопф 28, встроенный в подкос 17 (см. фиг.3).

Направляющие ролики 29, закрепленные на рамках с лебедками, применяют для направления каната без перекосов на канатоведущие шкивы лебедок 15.

На направляющих 6 устанавливают ролики, при этом нижние 8 - для перемещения по новому бетону и располагают ниже щитов опалубки, верхние 7 - для перемещения по старому бетону и располагают выше щитов опалубки, устанавливаемых для очередного бетонирования обоймы усиления, при этом верхние ролики 7 устанавливают с возможностью регулирования разницы расстояния между роликами и направляющими в зависимости от толщины обоймы усиления и принимают ее равной толщине этой обоймы.

Щиты 9 опалубки, снятые с нижнего яруса, устанавливают на щиты 10 верхнего яруса, контактирующие со свежеуложенным бетоном, набравшим необходимую прочность для удержания формы сооружения, их используют как опоры для устанавливаемых щитов, щиты располагают от старого бетона на расстоянии толщины обоймы 11 усиления; в зажимы 42 щитов вставляют бандажи 13, например, из арматурной стали, которыми связывают все щиты в единое кольцо, способное воспринять распорное усилие от свежеуложенной в кольцевую щель бетонной смеси.

Подъем самоподъемной кольцевой рабочей площадки 1 осуществляют лебедками 15, расположенными на механизмах подъема, при этом к нижнему концу каната лебедки прикрепляют противовес 18, а другой конец подвешивают к крепежному узлу 19 на верху ствола сооружения (см. фиг.1 слева), при этом количество лебедок на каждом отдельном механизме подъема не менее двух и расстояние между точками крепления канатов на обрезе ствола принимают равным расстоянию между точками их схода с лебедок соответствующих механизмов.

Для увеличения грузоподъемности самоподъемной кольцевой рабочей площадки без увеличения грузоподъемности лебедок и их количества конец каната, идущий к крепежному узлу 19 на верху сооружения, пропускают через отводной блок 20, установленный на крепежном узле 19, возвращают к механизму подъема и закрепляют на нем, получая увеличение грузоподъемности почти в два раза (см. фиг.1 справа).

Подъем грузов 21 на самоподъемную кольцевую рабочую площадку осуществляют взаимодействием двух лебедок, расположенных на нулевой отметке: канатом подъемной лебедки 22, проходящим через отводной блок 23 на обрезе сооружения и возвращающимся к грузозахватному устройству для навешивания грузов 21, например бункеру, бетонную смесь доставляют на самоподъемную кольцевую рабочую площадку; натяжной лебедкой 24 создают необходимое натяжение закрепленному на верху на обрезе сооружения канату, который используют как направляющий для бункера, который перемещают подъемной лебедкой 22 вверх, обходя край самоподъемной кольцевой рабочей площадки, затем направляющий канат ослабляют и бункер грузоподъемным канатом опускают на самоподъемную кольцевую рабочую площадку и там разгружают для распределения бетонной смеси в обойму усиления сооружения.

Для бетонирования следующего яруса после набора бетоном необходимой прочности переставляют нижние щиты на верхние, выдерживая расстояние между щитами и поверхностью сооружения равным толщине оболочки усиления, закрепляют их бандажами, лебедками с канатоведущими шкивами, поднимают самоподъемную кольцевую рабочую площадку до совпадения уровней верха опалубки с настилом этой площадки для удобства бетонирования очередной секции, ослабляют крепления связей 3, соединяющих соответствующие механизмы подъема, форкопфами 26 связей 25 перемещают концы связей 3 в корпусах 4 коробчатого сечения, для получения зазора между самоподъемной кольцевой рабочей площадкой и ремонтируемой поверхностью около 150 мм, как требуется по технике безопасности, тягой 17 устанавливают горизонтальность настила самоподъемной кольцевой рабочей площадкой, закрепляют связи зажимными устройствами 5 для получения геометрической неизменяемости формы этой площадки.

Бетонную смесь в бункере 21 подъемной лебедкой 22 поднимают до уровня самоподъемной кольцевой рабочей площадкой по направляющему канату натяжной лебедки 24, натяжение направляющего каната ослабляют натяжной лебедкой 24, подъемной лебедкой 22 бункер 21 опускают на самоподъемную кольцевую рабочую площадку для доставки бетонной смеси в оболочку усиления. Далее цикл повторяют.

Изобретение относится к области строительства, в частности к способу ремонта и реконструкции высотных железобетонных сооружений. Технический результат изобретения - снижение трудоемкости производства работ. Способ заключается в том, что самоподъемную кольцевую рабочую площадку собирают из самостоятельных механизмов подъема, которые соединяют связями, с возможностью изменения ее диаметра. По краям каждого механизма подъема устанавливают направляющие, параллельно которым устанавливают лебедки с канатоведущими шкивами, закрепленные в рамках, которые соединяют с направляющими верхними и нижними стяжками, расположенными параллельно настилу рабочей площадки. Полученный параллелограммный механизм используют для обеспечения горизонтальности настила. На направляющие устанавливают ролики - нижние для перемещения по новому бетону, верхние - для перемещения по старому бетону. Щиты опалубки, снятые с нижнего яруса, устанавливают на щиты верхнего яруса, контактирующие со свежеуложенным бетоном, набравшим необходимую прочность. Подъем рабочей площадки осуществляют лебедками с канатоведущими шкивами. Для увеличения грузоподъемности рабочей площадки канат от лебедки, идущей к обрезу сооружения, пропускают через установленный там отводной блок и возвращают к механизму подъема и закрепляют его около крепления лебедки. Подъем грузов на рабочую площадку осуществляют взаимодействием двух лебедок, расположенных на нулевой отметке. 3 з.п. ф-лы, 6 ил.

| СПОСОБ РЕМОНТА И РЕКОНСТРУКЦИИ ВЫСОТНЫХ ПРОМЫШЛЕННЫХ ТРУБ | 2001 |

|

RU2209283C1 |

| ГРИЦКОВ П.В | |||

| и др | |||

| Ремонт промышленных дымовых труб | |||

| - М.: Стройиздат, 1979, с.83 | |||

| СПОСОБ РЕМОНТА ВЫСОТНЫХ ПРОМЫШЛЕННЫХ ТРУБ | 1998 |

|

RU2151250C1 |

| Способ заканчивания скважины | 1991 |

|

SU1838589A3 |

| Способ возведения высотных железобетонных труб | 1986 |

|

SU1441038A1 |

Авторы

Даты

2008-09-20—Публикация

2006-05-03—Подача