Изобретение относится к подготовке технологического газа для установки для сушки табака. Изобретение относится, в частности, к устройству для подготовки технологического газа для установки для сушки табака, к конструкции испарительного агрегата для подачи водяного пара в поток технологического газа для сушки табака, а также к способу подготовки технологического газа для установки для сушки табака, в частности пневматической или аэрофонтанной установки для сушки.

В табачной промышленности известны различные способы сушки табака, например, пропусканием табака через барабан, как это известно из DE 2240682 С2, или пропусканием через конвейерный туннель, как это описано, например, в DE 2904308 С2. Во всех случаях очень важно, чтобы на выходе из установки для сушки табак имел определенную влажность, которая может колебаться в очень небольшом интервале. Для постоянного поддержания этой влажности табака в DE 2240682 С2 предлагается, например, подводить горячую воду или пар непосредственно в увлажнительный барабан, а в DE 2904308 С2 подводить воду непосредственно в конвейерный туннель. При непосредственном подводе воды имеется тот недостаток, что испарение не может осуществляться в оптимальных условиях и происходит комкование. Когда пар подается отдельно и непосредственно в установку для сушки, например в увлажнительный барабан, как описано в DE 2240682 С2, во-первых, повышается аппаратурная затратоемкость и, во-вторых, не обеспечивается оптимальное перемешивание пара с собственно горячим технологическим газом, в результате чего возможны различия в степени влажности в табачной массе.

Наряду с вышеприведенным имеется другой способ сушки табака, в котором нарезанный табак сушится горячими влажными газами во время пневматической транспортировки в “трубопроводе”. Эта аэрофонтанная или также пневматическая сушка представляет собой ускоренную сушку, и предлагаемое изобретение имеет своей целью, в частности, именно такие системы сушки. Оптимальная сушка табака отличается в общем и целом тем, что фактическая влажность табака после выхода из установки для сушки должна находиться в очень узком интервале колебаний относительно так называемого заданного показателя влажности (например, 13,5±0,5%). Для достижения этой цели разрабатываются затратоемкие стратегии регулирования с высоким качеством регулирования, которые могут доказать свою действенность лишь при взаимосвязи с управляющими воздействиями/исполнительными звеньями.

Степень сухости табака зависит от энергосодержания, например от температуры транспортируемой смеси водяного пара с воздухом, так как время обработки в сушильной камере устанавливается в зависимости от длины установки для сушки или размеров сепаратора табака. Поэтому влияние температуры сушильного газа является необходимой величиной для регулирования конечной влажности табака.

При ускоренной сушке табака технологические газы нагреваются чаще всего опосредованно, то есть технологический газ нагревается в теплообменнике. Однако эта система нагрева из-за теплообменника очень инертная и не может с достаточной быстротой реагировать на изменения влажности табака на входе и/или массы табака на входе и обеспечивать постоянную влажность табака на выходе. Эта проблематика становится особенно острой, если в течение определенного времени табак может не поступать, так как в таком случае установка для сушки сама может перегреться. Подобные проблемы возникают при применении для регулирования температуры технологического газа байпасного регулирования, когда лишь незначительный поток массы технологического газа протекает через теплообменник. При этом сам теплообменник находится под высокой термической нагрузкой и может перегреться.

Поэтому аналогично способу с туннельными или барабанными установками для сушки можно было бы в случае стабильного равновесия (постоянная масса табака на входе и постоянная влажность табака на входе) впрыскивать в трубопровод установки для ускоренной сушки определенное количество воды и вместе выпаривать. При падении массы табака или снижении влажности табака просто впрыскивалось бы дополнительное количество воды и выпаривалось бы вместе (и одновременно быстро охлаждался бы благодаря высокой энтальпии испарения технологический газ), чтобы таким образом получить желательную влажность табака на выходе. И наоборот, при увеличении массы табака или влажности табака впрыскивается меньше воды и таким образом также поддерживается постоянной влажность табака на выходе.

Недостаток такого впрыскивания воды выявляется тогда, когда не обеспечивается полное испарение воды и когда может возникнуть в этой связи загрязнение (мокрые стены внутри установки) за счет мокрых частичек табака в установке. При известных условиях это может привести при отложениях даже к пригоранию табака к трубопроводу.

Из описания изобретения к авторскому свидетельству СССР №102016 известен способ приготовления влажного воздуха в качестве технологического газа для обработки табака путем увлажнения острым паром. При этом увлажнение воздуха острым паром производят только до тех пор, пока теплосодержание воздуха не будет доведено до величины, заданной принятым режимом увлажнения табака, а необходимое количество избыточной влаги вводят в воздух в виде тонко распыленной воды.

Для осуществления этого способа предлагалось устройство, содержащее камеру увлажнения с установленными в ней водяными распылительными соплами, а также средства для регулирования абсолютного количества капельной влаги в воздухе. И тем не менее указанный способ обладает уже упомянутыми недостатками.

Задача настоящего изобретения заключается в разработке способа подготовки технологического газа для сушки табака, который устраняет вышеприведенные недостатки уровня техники. В частности, задача состоит в указании пути воздействия на температуру или влагосодержание потока технологического газа и таким образом также на конечную влажность табака в установке для сушки, не допуская образования мокрых комков нарезанного табака, при этом уделяется внимание также компактности конструкции установки. Кроме того, ставится цель минимизации преимущественно инерции путем регулирования колеблющихся параметров процесса.

Эта задача в устройстве для подготовки технологического газа для установки для сушки табака, в частности пневматической или аэрофонтанной установки для сушки, с устройством для подачи и испарения воды, подводимой к технологическому газу, согласно изобретению решается тем, что устройство для подачи включает испарительный агрегат, установленный в потоке технологического газа перед установкой для сушки табака и до подачи табака в технологический газ.

Испарительный агрегат предпочтительно установлен в потоке технологического газа после системы опосредованного нагрева технологического газа, в частности системы теплообменника.

Испарительный агрегат включает прямоточный котел, в котором подаваемая через ряд распылительных сопел вода в контакте с технологическим газом полностью испаряется.

Испарительный агрегат включает газовпускное устройство, присоединенную к нему расширенную парогенераторную камеру и газовыпускное устройство, причем подача воды в парогенераторную камеру предусмотрена через ряд бинарных сопел, расположенных по кругу на расширительном участке или диффузоре между газовпускным устройством и парогенераторной камерой.

Скорость подачи капелек воды соплами и размеры капелек обеспечивают полное испарение вдоль короткого пути следования.

Положение сопел может быть отрегулировано таким образом, что исходящие из сопел капельки воды ввиду короткого пути следования в сущности имеют ту же скорость, что и течение технологического газа.

При скорости потока технологического газа от 2 до 10 м/с угол диффузора составляет от 10 до 40°, в частности 25-35°, предпочтительно 30°.

Исходящий из сопел водяной туман имеет размер капелек <250 мкм, в частности <100 мкм.

Распылительные сопла или бинарные сопла расположены таким образом, что их зоны распыла, по существу, не пересекаются.

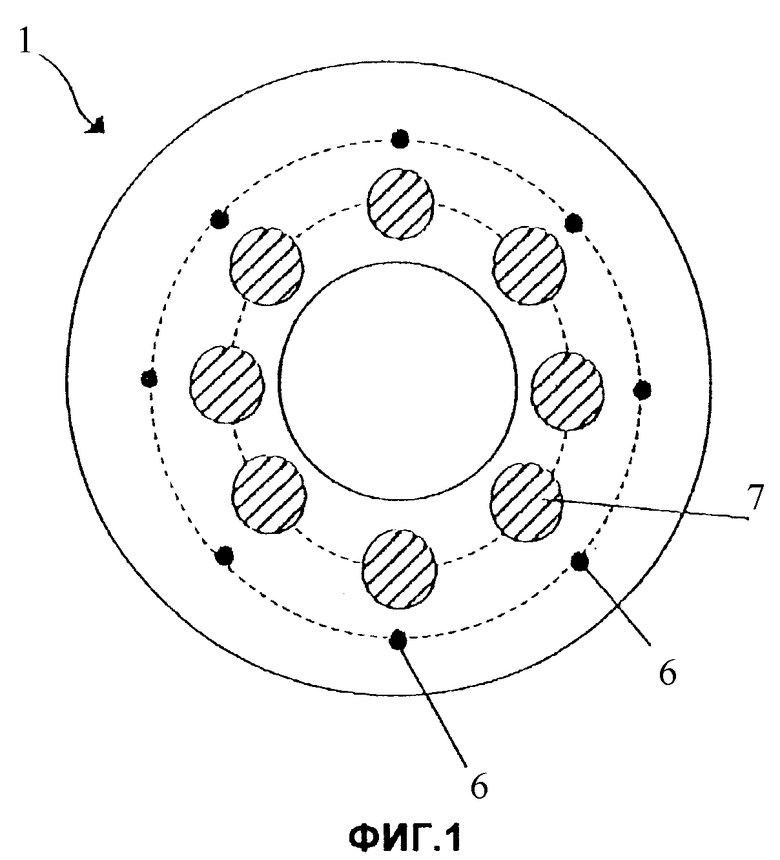

От четырех до двенадцати, в частности от шести до десяти и предпочтительно восемь сопел, расположены по кругу, по существу, между средним участком и концевым участком диффузора с одинаковым угловым смещением между собой, причем сопла имеют угол поверхности распыла от 15 до 30°, в частности 20-25° и предпочтительно 22°.

Сопла имеют пропускную способность от 150 до 500 кг/ч воды, предпочтительно примерно 200-300 кг/ч.

Поставленная задача в испарительном агрегате для подачи водяного пара в поток технологического газа для установки для сушки табака с прямоточным котлом согласно изобретению решается тем, что подаваемая через ряд распылительных сопел вода полностью испаряется в контакте с технологическим газом.

Испарительный агрегат включает газовпускное устройство, соединенную с ним парогенераторную камеру и газовыпускное устройство, при этом подача воды происходит в парогенераторную камеру через несколько бинарных сопел, расположенных по кругу на расширительном участке или диффузоре между газовпускным устройством и парогенераторной камерой.

Скорость подачи капелек воды через сопла и величина капелек обеспечивают полное испарение вдоль короткого пути следования.

Положение сопел отрегулировано таким образом, что исходящие из сопел капельки воды ввиду короткого пути следования имеют, по существу, ту же скорость, что и течение технологического газа.

При скорости потока технологического газа в резервуаре от 2 до 10 м/с угол диффузора составляет от 20 до 40°, в частности 25-35° и предпочтительно 30°.

Исходящий из сопел водяной туман имеет размер капелек <250 мкм, в частности <100 мкм.

Распылительные сопла или бинарные сопла расположены так, что их зоны распыла, по существу, не пересекаются.

От четырех до двенадцати, в частности от шести до десяти и предпочтительно восемь сопел расположены по кругу, по существу, между средним участком и концевым участком диффузора с одинаковым угловым смещением между ними, причем сопла имеют угол поверхности распыла от 15 до 30°, в частности 20-25° и предпочтительно 22°.

Сопла имеют пропускную способность от 150 до 500 кг/ч воды, предпочтительно примерно 200-300 кг/ч.

Прямоточный котел, в частности парогенераторная камера, скомпонованы из модульных продольных секций, которые предпочтительно могут быть соединены между собой при помощи фланцев.

Иными словами, устройство согласно изобретению нагружает влажностью технологический газ в тот момент, когда он еще не входит в соприкосновение с табаком, то есть испарительный агрегат призван подготовить уже в момент подачи табака технологический газ, имеющий необходимую влажность и вместе с тем температуру технологического газа. При этом испарительный агрегат может быть установлен в потоке технологического газа после системы опосредованного нагрева технологического газа, в частности системы теплообменника, при этом устраняется недостаток, о котором упоминалось выше: инертность такой системы теплообменника. Регулирование подачи воды или пара в испаритель позволяет очень быстро реагировать на изменения влажности и/или массы табака на входе.

Испарительный агрегат включает в предпочтительном варианте реализации устройства согласно изобретению прямоточный котел или резервуар, в котором подаваемая через ряд распылительных сопел вода в контакте с технологическим газом полностью испаряется. Компактная конструкция позволяет сконструировать испарительный агрегат и встроить его в систему трубопровода технологического газа таким образом, что он включает газовпускное устройство, соединенную с ним расширенную парогенераторную камеру и газовыпускное устройство, причем вода подается в парогенераторную камеру через ряд бинарных сопел, расположенных по кругу на расширительном участке или диффузоре между газовпускным устройством и парогенераторной камерой. Предпочтительно используются сопла, подающие капельки воды с такой скоростью и такой величиной капелек, что обеспечивается полное испарение вдоль короткого пути следования. Для этого положение сопел может быть отрегулировано таким образом, что истекающие из сопел капельки воды ввиду короткого пути следования в сущности имеют ту же скорость, что и поток технологического газа. Когда поток технологического газа, например, на впуске газа имеет скорость от 15 до 45 м/с, угол диффузора выбирается преимущественно от 10 до 40°, в частности 25-35° и предпочтительно 30°. Чтобы минимизировать длину аппарата, скорость технологического газа в котле должна составлять 2-10 м/с. Исходящая из сопел распыленная вода должна иметь размер капелек <250 мкм, в частности <100 мкм. Распылительные или бинарные сопла предпочтительно расположены таким образом, что их зоны распыла не пересекаются, чтобы не допустить повторного образования капелек больших размеров, а также, чтобы оптимально использовать сечение аппарата без того, чтобы капельки касались стен аппарата.

Устройство для подготовки технологического газа может использоваться для установок для сушки табака различных сечений. Сечение устройства может быть идентичным сечению установки для сушки табака или может отличаться от него. Возможные сечения устройства или используемой с установкой установки для сушки табака бывают при этом прямоугольными, в частности квадратными, круглой формы и всех промежуточных форм, например овальной, эллиптической или также в форме продольного отверстия.

Разумеется, указанные параметры для устройства согласно изобретению могут быть реализованы также специально для испарительного агрегата согласно изобретению. Это касается, в частности, прямоточного котла или испарительного агрегата и расстановки и пропускной способности сопел. Кроме того, следует отметить, что испарительный агрегат или прямоточный котел в целом и, в частности, парогенераторная камера могут быть собраны между собой предпочтительно при помощи фланцев. Таким образом, длина испарительного агрегата может быть скомпонована так, что постоянно обеспечивается испарение капелек в горячем технологическом газе прежде, чем они покинут испарительный агрегат. Разумеется, это может быть достигнуто также за счет основополагающего определения конструктивной длины испарительного агрегата, но предпочтительно за счет компоновки при помощи фланцев промежуточных секций, так что обеспечивается увязка с возможной заменой сопел.

В отношении способа подготовки технологического газа для установки для сушки табака, в частности пневматической или аэрофонтанной установки, при котором в технологический газ добавляют пар за счет подачи и испарения воды, поставленная задача согласно изобретению решается тем, что вода в потоке технологического газа испаряется в испарительном агрегате до установки для сушки табака и до подачи табака в технологический газ.

При предлагаемом способе испарительный агрегат устанавливают в потоке технологического газа после системы опосредованного нагрева технологического газа, в частности после системы теплообменника.

Испарительный агрегат при этом содержит прямоточный котел, в котором подаваемая через несколько распылительных сопел вода полностью испаряется в контакте с технологическим газом.

Капельки воды подают с такой скоростью и такой величиной капелек, что обеспечивают полное испарение вдоль короткого пути следования.

Исходящие из сопел капельки воды ввиду короткого пути следования, по существу, имеют ту же скорость, что и течение технологического газа.

Поток технологического газа в резервуаре имеет скорость от 2 до 10 м/с, причем угол диффузора выбирают от 20 до 40°, в частности 25-35° и предпочтительно 30°.

Исходящий из сопел водяной туман имеет размер капелек <250 мкм, в частности <100 мкм.

Распылительные или бинарные сопла регулируют таким образом, что их зоны распыла, по существу, не пересекаются.

От четырех до двенадцати, в частности от шести до десяти и предпочтительно восемь сопел (6), располагают по кругу, по существу, между средним участком и концевым участком диффузора с одинаковым углом смещения между ними, при этом сопла имеют угол поверхности распыла от 15 до 30°, в частности 20-25° и предпочтительно 22°.

Сопла имеют пропускную способность от 150 до 500 кг/ч воды, предпочтительно примерно 200-300 кг/ч.

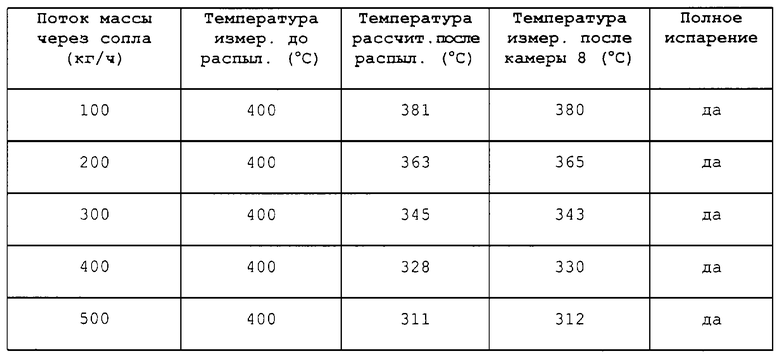

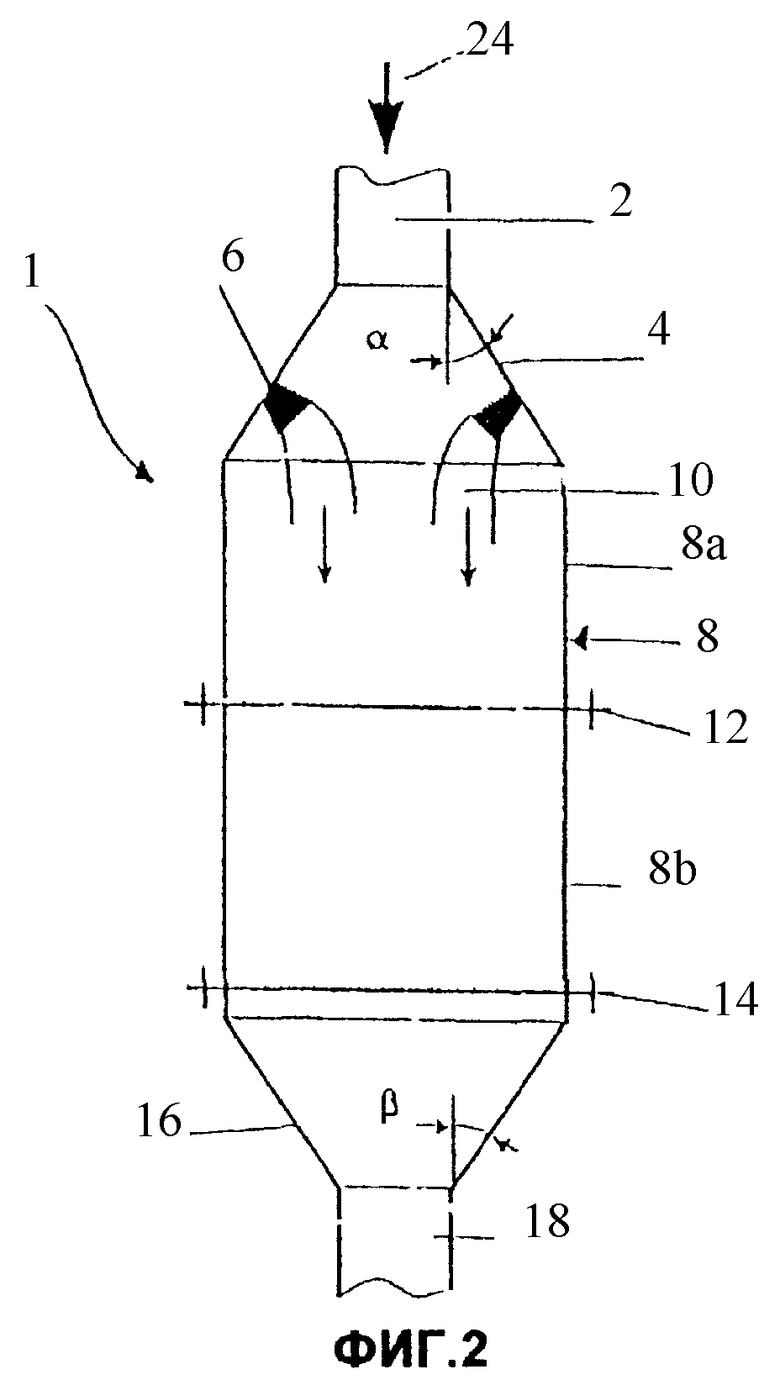

Ниже изобретение поясняется более детально на основании прилагаемых чертежей, а именно:

фиг.1 и 2 - испарительный агрегат согласно изобретению в схематическом изображении в поперечном сечении (фиг.1) и продольном сечении (фиг.2),

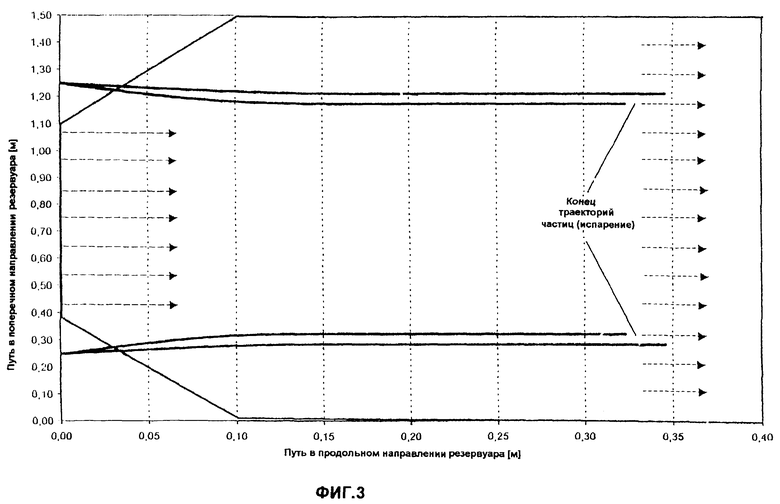

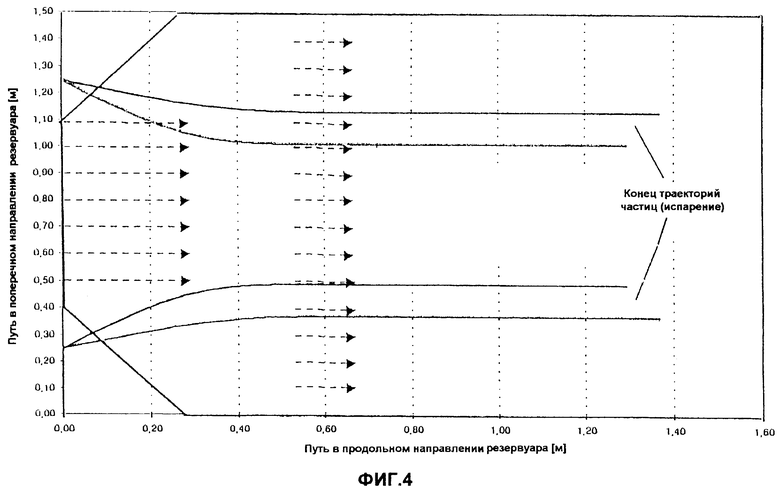

фиг.3 и 4 - диаграммы траекторий движения капелек размером 100 или 50 мкм.

На фиг.1 и 2 схематически в поперечном, а также в продольном разрезах представлен испарительный агрегат согласно изобретению. На газовпускном устройстве 2 горячий технологический газ, например, из системы теплообменника поступает в испарительный агрегат 1. В этих системах теплообменника технологический газ нагревается опосредованно через теплообменник дымового газа, который получает горячий газ из горелки.

После нагрева в системе теплообменника поток технологического газа 24 (фиг.2) поступает в газовпускное устройство 2 испарительного агрегата согласно изобретению. К газовпускному устройству 2 присоединен диффузор 4, по периметру которого расположены по кругу бинарные сопла 6, через которые вода может впрыскиваться в испарительный агрегат 1. Распределение сопел можно видеть на фиг.1: предусмотрено восемь сопел с угловым смещением в 45°. На фиг.1 позицией 7 обозначена также поверхность распыления каждого сопла и здесь видно, что эти поверхности распыления не пересекаются.

К диффузору 4 с соплами 6 присоединяется парогенераторная камера 8, которая здесь обозначена таким образом потому, что впрыскиваемая из сопел вода в этой зоне превращается в пар, который затем составляет часть технологического газа. Камера 8 имеет модульную конструкцию, и на фиг.2 показаны продольные секции 8а и 8b, которые крепятся при помощи фланцев 12 и 14. Благодаря этой модульной конструкции камера 8 может при желании быть увеличена или уменьшена в длину, если это потребуется, возможно в связи с использованием других сопел. За камерой 8 следует конфузор 16, к которому затем присоединяется газовыпускное устройство 18.

Таким образом, нагретый в системе теплообменника технологический газ протекает в целом через испарительный агрегат 1 и обогащается через сопла 6 испаряющейся водой, так что на выпуске 18 образует однородное течение без капелек, в которое может подаваться нарезанный табак без риска образования комков в связи с накопившейся водой. Увеличение или уменьшение подачи воды или пара через сопло 6 позволяет регулировать температуру технологического газа и вместе с тем регулировать в равной степени влажность табака, при этом очень быстро и напрямую. Далее может быть установлена так называемая “dummy load”, иными словами, нагрузка на установку для сушки за счет подачи воды или пара в технологический газ, которая позволяет избежать перегрева установки, даже если возникают временные перерывы в производственном процессе в связи с прекращением поступления табака.

Ниже в связи с некоторыми теоретическими выкладками по поводу испарения и выпаривания впрыскиваемой через сопла в систему согласно изобретению водяной пыли будут разъяснены опыты, которые подтверждают эффективность подготовки технологического газа согласно изобретению.

Как во всех связанных процессах тепло- и массообмена полученная поверхность для достижения в итоге термодинамического равновесия имеет решающее значение для быстрого завершения процесса испарения. Поэтому получение мелкого распыления является важным и основным условием оптимального испарения. Для решения этой задачи принимаются в расчет поэтому так называемые бинарные сопла, так как этот тип в отличие от простых одинарных сопел создает туманности со средним диаметром ниже 100 мкм. Бинарные сопла имеют в основном ограниченную производительность примерно 500 кг/ч при требуемой величине капелек <100 мкм. Поэтому для большей производительности преимуществом является использование нескольких сопел.

Время испарения при упрощенном допущении является квадратичной функцией диаметра капелек. Другая величина, имеющая влияние на необходимое время испарения, представлена относительной скоростью - сушильный газ/капельки. При небольших диаметрах частиц относительной скоростью можно пренебречь ввиду незначительности пути частицы и, таким образом, влияния этой величины не следует учитывать.

Траектории частиц (траектории полета) капелек определяются размером, углом распыления, а также начальной скоростью. На фиг.3 и 4 приводятся в приближении траектории пути для частиц на 50 и 100 мкм. Конец следа частицы означает полное испарение. Легко заметить, что меньшие частицы уже после короткого времени пролета (длина резервуара) полностью переходят в газообразное агрегатное состояние. Кроме того, углу боковой поверхности распыления в 22° не соответствует апертура конуса распыления. Сушильный газ действует подобно увеличительному стеклу. В результате уменьшения пространственного расширения боковой поверхности распыления могут возникнуть большие пространственные концентрации частиц, ведущие к неполному использованию энергосодержания потока сушильного газа. По этой причине также предпочтительно использование нескольких сопел для более равномерной пространственной концентрации за счет поперечного сечения. Однако при соответствующим образом адаптированной конструкции и расчете может оказаться достаточным и одного сопла, например поворотного сопла с кольцевым зазором.

Как уже было сказано выше, для пневматической установки для сушки для оптимального регулирования влажности табака/температуры сушильного газа при помощи водоструйного сопла большим преимуществом является полное испарение впрыскиваемой воды. В предлагаемом здесь техническом решении это полное испарение осуществляется в компактном аппарате, который выполнен с минимально возможными размерами и позволяет полностью испарять также значительные количества испаряемой воды. Размеры испарительного агрегата (испарителя) 1 по соображениям стоимости и пространства являются важным критерием выбора не только в табачной промышленности.

Оптимальное испарение воды, как уже сказано, зависит от многих факторов. В частности, это размер капелек воды, температура газа, а также независимо от нее время нахождения капельки в потоке горячего газа. Температура газа в предлагаемой в данном случае пневматической установке для сушки табака в принципе определена, так как она зависит от процесса сушки табака. Таким образом, при граничных условиях постоянной температуры газа задача заключается в том, чтобы произвести посредством соответствующих сопел мельчайшие капельки и затем предоставить этим капелькам достаточное время для испарения.

Получение мелких капелек возможно без проблем при помощи имеющихся сопел (бинарные сопла) 6. Когда, как в данном случае, необходимо испарить до ~2 т/ч воды, это возможно сделать при помощи нескольких сопел 6. При использовании нескольких сопел 6 проблема заключается в агломерации контактирующих между собой в рабочем аппарате “завес тумана”. В принципе (по законам термодинамики), капельки могли бы агломерироваться с увеличением свободной поверхностной энергии, что неблагоприятно сказалось бы на необходимых размерах (длине) аппарата. При использовании нескольких сопел 6 принимается в расчет то, чтобы струи распыления не пересекались. По этой причине объемы воды распределены на несколько небольших сопел 6, которые затем производят самостоятельно необходимый спектр распыления. Это осуществляется в рамках настоящего изобретения, как представлено на фиг.1.

Исходя из того что подбирается определенный диаметр капельки (который, разумеется, должен быть как можно меньшим) и одновременно количество бинарных сопел 6, определяется для этих капелек определенное время испарения. Это время устанавливается минимальным, так чтобы они не контактировали со стенами камеры 8, возможными отводами (изгибы труб и т.д.), с другими капельками или даже с подаваемым табаком. В противном случае, это привело бы к выпадению/отделению капель с риском обогащения воды в системе труб. Определенное при этих предпосылках минимальное время нахождения капель в потоке горячего газа ставит задачу разработки соответствующего испарителя 1 (длины, диаметра и т.д.), который обеспечивает, чтобы капли в течение необходимого времени обработки все еще находились в испарителе 1 и не пролетали в следующую систему труб, не испарившись. Важнейшим критерием определения времени нахождения капель в испарителе 1 является скорость пролета капель. Чтобы испаритель 1 сконструировать возможно короче, скорость капель и соответственно скорость газа (при очень мелких капельках примерно та же скорость что и газа → незначительный сдвиг) должны быть незначительными. Так как в трубах горячего газа скорости газа обычно находятся в интервале между 20 и 40 м/с (в предлагаемом здесь случае между 20 и 30 м/с), это значит, что испаритель 1 должен быть увеличен в диаметре (диффузор 4), чтобы добиться снижения скорости газа. На основании проведенных исследований выяснилось, что для получения оптимальной конструкции как в отношении испарения, так и в отношении размеров резервуара скорость газа должна находиться в интервале между примерно 2 и 10 м/с.

Исследования были проведены с представленным на фиг.2 испарителем со следующими параметрами:

Диаметр газовпускного устройства 2 700 мм

Диаметр газовыпускного устройства 18 700 мм

Диаметр камеры 8 1500 мм

Длина камеры 800-2000 мм

Угол диффузора α 30°

Угол конфузора β 30°

Количество сопел 8

Угол смещения сопел 45°

Диаметр установки сопел 900 мм

Цилиндрическая длина камеры 8 в экспериментальной конструкции могла варьировать между 0,8 и 2 м, чтобы таким образом исследовать влияние времени нахождения капелек в потоке горячего газа. Оценка полного испарения капель была осуществлена при помощи относительно простой конструкции (в том, что касается аппаратуры и измерительной техники). Так, в направлении течения сразу же после камеры 8 в газовыпускном устройстве 18 (диаметр 700 мм) был установлен пакет отражательных щитков (не представлен), на котором неиспарившиеся капли воды отделяются центробежными силами, действующими на резких поворотах. Пакеты отражательных щитков выполнены при этом таким образом, что отделившиеся капли направляются в направлении водосборной ванны и там накапливаются. В этой ванне в разных местах установлены небольшие датчики температуры (РТ 100). Путем замера температуры можно определить, есть ли в ванне вода. Так, для случая, когда датчики температуры покрыты водой, замеренная температура в результате охлаждающего воздействия воды (охлаждение испарения) соответствует примерно так называемой граничной температуре поверхности охлаждения смеси фаз вода/горячий воздух. В исследуемых здесь примерах (нормальное давление и смесь водяного пара и воздуха) эта температура всегда лежит ниже 100°С и, соответственно, явно отличается от температур горячего газа, которые в районе пакета отражательных щитков находятся в интервале примерно 120 и 200°С. В тех случаях, когда в ванне отсутствует накопившаяся вода, замеренная там температура соответствует температуре горячего воздуха. В опытной конструкции ванна выполнена таким образом, что в начале эксперимента она может быть просто опорожнена при помощи опрокидывающего устройства.

Каждое из общего количества - восьми сопел 6 имеет пропускную способность воды 250 кг/ч. Рабочей средой для сопел является насыщенный пар. В принципе возможно также использование сжатого воздуха.

Был проведен следующий эксперимент:

Граничные условия (см. фиг.1 и 2)

Диаметр камеры 1500 мм

Поток массы газа 10.000 кг/ч

Влажность газа 80% объема

Длина камеры 2000 мм

Скорость газа в камере 3 м/с

Сопло/Ось резервуара 30°

Сопла равномерно нагружаются потоком массы. Согласно спецификации изготовителя спектр капель состоит из частиц диаметром менее 100 мкм.

Замеренная температура газа, а также температура в отстойнике-сепараторе лежит в области полного испарения.

Длина камеры и угол положения сопел могут иметь важное значение для полного испарения.

Изобретение относится к подготовке технологического газа для установки для сушки табака, в частности к устройству для подготовки технологического газа для установки для сушки табака, в частности пневматической или аэрофонтанной сушилки, с устройством для подачи и испарения технологическим газом подводимой воды, причем устройство включает испарительный агрегат, который расположен в потоке технологического газа до установки для сушки табака и до подачи табака в технологический газ. Испарительный агрегат для подачи водяного пара в поток технологического газа сушилки табака имеет прямоточный котел, в котором подаваемая через несколько распылительных сопел вода полностью испаряется в контакте с технологическим газом. Способ подготовки технологического газа для установки для сушки табака, в частности пневматической или аэрофонтанной установки, характеризуется тем, что в технологический газ добавляют пар за счет подачи и испарения воды, при этом вода в потоке технологического газа испаряется в испарительном агрегате до установки для сушки табака и до подачи табака в технологический газ. Технический результат - предотвращение образования мокрых комков нарезанного табака, компактность конструкции установки. 3 с. и 29 з.п. ф-лы, 4 ил., 1 табл.

| Способ приготовления влажного воздуха для обработки листового табака и устройство для осуществления способа | 1954 |

|

SU102016A1 |

Авторы

Даты

2004-05-27—Публикация

2002-04-09—Подача