Настоящее изобретение относится к способу сухого покрытия и к устройствам для осуществления этого способа, более конкретно к способу покрытия пищевых продуктов, в котором отсутствуют процедуры и устройства промежуточного охлаждения или охлаждения перед покрытием, и в котором значительно сокращено время обработки для нанесения поверхностного покрытия, например подслащивающего покрытия, на пищевой продукт. Способ покрытия и устройства для его осуществления особенно полезны для образования поверхностного покрытия на пищевых продуктах, таких как зерновые и им подобные.

Современному потребителю предлагается большое количество пищевых продуктов, приготовленных и/или обработанных многочисленными способами для достижения таких целей, как удобство, внешний вид, устойчивость при хранении, и, что самое важное, для достижения таких органолептических качеств, как вкус или ощущение при разжевывании. Предварительно подслащенные пищевые продукты, такие как зерновые, печенье, мучные, кондитерские изделия, продукты для закуски, орехи или поджаренные орехи и сласти, известны и доступны с давних пор. У таких продуктов часто подслащена поверхность, внешний вид которой может быть различным: например, глазурь, "морозный" узор или опудривание.

Поверхностное подслащивание пищевого продукта обычно достигается нанесением раствора подслащивающего вещества.

Подслащивающее вещество может иметь естественное происхождение, например сахар, или быть синтетическим подслащивающим продуктом, например ацесульфам калия или Аспартам, N-метиловый эфир 3-амино-N-(альфа-карбоксифенетил) полуамида янтарной кислоты. Сахар, обычно сахароза, является первичным компонентом подслащивающего вещества. Другие широко используемые сахара включают декстрозу, глюкозу, фруктозу, кукурузную патоку, сахарин и другие хорошо известные натуральные (мед) и искусственные подслащивающие агенты.

Однако нанесение поверхностного подслащивания на пищевой продукт требует ряда различных этапов обработки, каждый из которых, в свою очередь, требует дальнейшей обработки пищевого продукта, капитальных и трудовых затрат на добавочное оборудование, системы управления и их обслуживания.

Каждый этап процесса или операция может явиться потенциальным "узким местом" процесса, если это оборудование или системы управления выйдут из строя во время работы.

Каждый этап является также возможным источником некондиционного продукта, если произойдет сбой в работе соответствующей части системы. Поскольку для изготовителей пищевых продуктов чрезвычайно важно сохранить постоянное качество продукта, включая его вкус, запах и внешний вид, весьма желательно исключить или свести к минимуму возможности образования некондиционного продукта.

Способ нанесения покрытия имеет также и экономические аспекты и может повлечь за собой целый ряд дорогостоящих этапов при изготовлении того или иного продукта. Таким образом, существует много веских причин, в том числе управления процессом и проверка качества для того, чтобы пользоваться возможно меньшим числом этапов при стремлении постоянно изготавливать продукт, отвечающий техническим условия и субъективным критериям.

Настоящее изобретение обеспечивает способ покрытия, позволяющий управлять параметрами кристаллообразования и тем самым дающий изготовителю выбрать внешний вид покрытия. Способ согласно изобретению устраняет необходимость в охлаждении горячего продукта перед нанесением покрытия, в применении соответствующего оборудования, в потреблении энергии, связанном с такими этапами процесса, с работой соответствующих устройств, а также устраняет возникновение связанных со всем этим механических трудностей.

В способе согласно изобретению устранена промежуточная обработка и рационально используется энергия, которой обладает продукт, в сочетании с кондиционированием раствора подслащивающего вещества. В способе согласно изобретению уменьшено число циклов обработки продукта и значительно сокращено время обработки для нанесения покрытия на продукт и для сообщения продукту свойств, делающих его пригодным для хранения и упаковки.

Способ согласно изобретению можно вести так, чтобы устранить отдельное устройство для сушки после нанесения покрытия.

Сущность изобретения, его преимущества и конкретные цели, достигаемые при его использовании, станут более понятными из рассмотрения описания в совокупности с прилагаемыми чертежами, иллюстрирующими и описывающими предпочтительную реализацию изобретения.

На чертежах изображены:

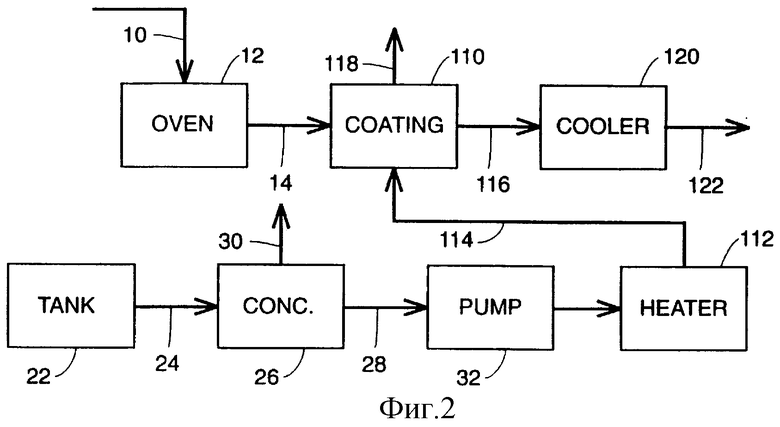

на фиг. 1 - схематическое описание типичной для предшествующего уровня техники технологической схемы нанесения сахарного покрытия на пищевой продукт (блок-схема);

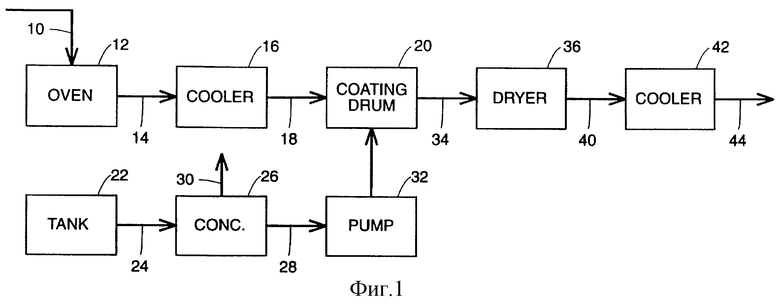

на фиг. 2 - схематическое описание технологической схемы для предпочтительной реализации способа согласно изобретению (блок-схема).

Описание предпочтительной реализации изобретения

На фиг. 1 изображена общая схема операции нанесения сахарного покрытия на злаковый продукт, типичная для представляющего уровня техники (см., например, "The Technology of Extrusion Cooking", Charman Hall, 1994, p.801). Злаковым продуктом может быть рис, пшеница, псиллиум (psyllium), овес, ячмень, сорго, кукуруза, отруби или любая смесь злаковых зерен или компонентов, и он может иметь любую форму, например, в виде хлопьев, волокон, сухарей, петель, нугатов, слоек и т.п. Злак 10 помещают в печь 12, которая может быть многозонной, где злак поджаривают при температурах 290-360oC и вынимают из печи при температуре около 150-180oC. Содержание влаги в поджаренном продукте 14, выходящем из печи 12, сравнительно низкое, а именно 2-4%. Затем продукт переносят в камеру охлаждения, где он охлаждается до температуры ниже 40oC. Уровень энергии в охлажденном продукте ниже, а влагосодержание выше. Затем охлажденный продукт помещают в обычный глазировочный барабан 20.

Сборный танк 22 содержит раствор подслащивающего вещества, именно водный раствор сахара, с концентрацией подслащивающего вещества приблизительно 67 вес. %. Раствор вводят в концентратор 26, где в результате нагревания вода испаряется в виде пара 30, концентрация подслащивающего раствора 24 увеличивается. Образуется сироп 28 при температуре около 111-112oC и, по существу, при атмосферном давлении. Сироп 28 перекачивается при помощи насоса 32 в глазировочный барабан 20, где охлажденный продукт 18 покрывается сиропом. Вследствие покрытия продукта содержание влаги в пищевом продукте вновь увеличивается. Покрытый продукт 34, температура которого все еще составляет 40oC, подают в сушильный аппарат 36, где покрытый продукт нагревается путем добавления тепловой энергии, пар 38 стравливается, а покрытие сушится. Сухой продукт 40, нагретый до температуры приблизительно 105oC, переносят в камеру охлаждения 42, где он охлаждается до температуры ниже 40oC.

Таким образом, можно видеть, что в способе, соответствующем уровню техники, используется не менее 4 отдельных операций над зерновым продуктом (не считая операций переноса из одного устройство в другое) после поджаривания, а именно первое охлаждение, покрытие, сушка и второе охлаждение для обработки пищевого продукта и превращения его в предварительно послащенный продукт, пригодный для хранения и упаковки. В способе, соответствующем предшествующему уровню техники, содержание влаги в пищевом продукте и уровень энергии в пищевом продукте циклически то увеличивают, то уменьшают. Тепловая и энергетическая характеристики пищевого продукта за период между удалением из печи и упаковкой представляют собой циклический пилообразный профиль. Типичное время обработки для вышеописанной системы, начиная с удаления продукта из печи и кончая его готовностью для упаковки и хранения, составляет приблизительно от 700 до 5000 секунд. В среднем этот период составляет около 900 секунд.

На фиг. 2 изображена технологическая схема, иллюстрирующая предпочтительную реализацию изобретения. Для простоты последующее описание способа в соответствии с изобретением будет относиться к приготовлению предварительно подслащенного злакового продукта.

В настоящем изобретении используется тот факт, что скорость кристаллизации зависит от скорости зародышеобразования и роста кристаллов, и что на образование кристаллов из раствора могут воздействовать такие факторы, как отношение растворяемого вещества к растворителю, количество доступной энергии и присутствие центров зародышеобразования. Поэтому размеры, форму и количество превалирующих кристаллов можно контролировать так, чтобы регулировать качество и внешний вид покрытия. Регулируя переменные параметры, можно добиться уникального внешнего вида покрытий.

Внешний вид покрытия на пищевом продукте во многом зависит от степени кристалличности и от распределения кристаллов подслащивающего агента по размерам в покрытии. Если подслащивающее вещество, т.е. сахар, присутствует в покрытии в виде мелких кристаллов (50-100 мкм), то покрытие выглядит как морозный узор на пищевом продукте. Если сахар в основном не кристаллический или состоит главным образом из крупных кристаллов (размером >200 мкм), то получаемое покрытие выглядит как глазурь.

Кристаллизация - это двухступенчатый процесс. На первой ступени, известной как зародышеобразование, образуются зародыши. При наличии растворяемого материала, т.е. сахарозы, происходит вторая ступень - рост кристаллов. Средние размеры кристаллов обратно пропорциональны числу присутствующих зародышей. Когда образуется только несколько зародышей, образуются относительно крупные кристаллы (>200 мкм), и получающееся покрытие имеет вид глазури.

Когда присутствует большое число зародышей, образуется большое число мелких кристаллов (50-100 мкм), и покрытие имеет вид морозного узора. Если образуется слишком много зародышей, количество растворяемого вещества, т.е. сахарозы, резко снижается, и кристаллы размером меньше чем 1 мкм не растут. В результате образуются агрегат и сгустки, придающие покрытию вид сахарной пудры. Таким образом, регулируя число зародышей и количество растворяемого вещества и раствора, можно в большой степени контролировать внешний вид получаемого покрытия, поскольку именно от превалирующего числа кристаллов зависит внешний вид покрытия. Например, если кристаллы преимущественно крупные и такого типа, который придает покрытию вид глазури, то у покрытия будет именно такой вид, несмотря на наличие некоторого количества более мелких кристаллов.

Было найдено, что можно получить и сохранить более концентрированный раствор, если изменить условия, в которых находится раствор подслащивающего вещества. В способе согласно изобретению раствор подслащивающего вещества подвергают перегреву под давлением. Этот этап позволяет увеличить, если нужно, количество энергии в твердых веществах в растворе и поддерживать такое отношение растворяемое вещество/раствор, которое обеспечивает благоприятные условия зародышеобразования без изменения физических или химических свойств раствора. Следует иметь в виду, что термин "перегрев" применяется здесь в значении увеличения тепловой энергии сиропа в количестве сверх необходимого для нагрева сиропа до точки кипения или до уровня кипения в жидком состоянии при, по существу, атмосферном давлении в месте нагрева. Сироп, подлежащий перегреву, имеет или, по существу, имеет желаемую концентрацию, и добавочная энтальпия не приводит при условиях давления к существенным изменениям в концентрации твердых веществ. Если понадобится, можно использовать растворы сахара более высокой концентрации, чем это было бы осуществлено при обычных приемах, например, показанных на фиг. 1, поскольку перегрев под давлением позволяет использовать растворы высокой концентрации, которые под давлением сохраняют свойства раствора.

Одно из преимуществ способа состоит в полезном использовании энергии перегретого раствора отчасти потому, что удельный массовый расход раствора подслащивающего вещества обычно меньше чем удельной массовый расход пищевого продукта, подлежащего подслащиванию, а именно 0,05-0,75 кг подслащивающего вещества на 1 кг пищевого продукта.

В способе согласно изобретению этап охлаждения продукта, извлеченного из печи, перед покрытием продукта пропускается. Продукт покрывают в горячем или теплом состоянии, и в сочетании с кондиционированием раствора это дает сухое покрытие без специального этапа сушки. Другое преимущество состоит в том, что в концентрированных растворах не происходит реологических изменений, которые затруднили бы условия работы с растворами или сделали бы их непредсказуемыми. Например, в то время как технически доступные концентрации кукурузной патоки обычно считаются ньютоновскими жидкостями, более высокие концентрации часто проявляют неньютоновские характеристики, а высокие концентрации сахарозы в воде дают смеси, проявляющие свойства стекла.

Было найдено, что на зародышеобразование можно оказывать самое благотворное влияние на этапе нанесения сиропа, и что некоторые изменения в составе могут повышать или замедлять зародышеобразование. В способе согласно изобретению при использовании системы чистая сахароза - вода образуется большое число зародышей. В результате покрытие выглядит как сахарная пудра. Добавление небольшого количества кукурузной патоки с высоким содержанием фруктозы, а именно 1-10 вес.%, может несколько замедлить зародышеобразование. В результате получаются более крупные кристаллы (50-100 мкм), и покрытие будет иметь вид морозного узора.

Было также найдено, что степень перегрева раствора под давлением оказывает влияние на внешний вид покрытия. Увеличение степени перегрева, например применение температур около 110-145oC, вызывает образование покрытий с более кристаллической структурой, внешний вид которых напоминает морозные узоры, тогда как уменьшение степени перегрева, например, до температуры около 110oC вызывает образование покрытия типа глазури.

Изменение состава подслащивающего раствора добавлением инвертного сахара, например кукурузной патоки с высоким содержанием фруктозы, или меда может придать покрытию вид застывшего сахара после перегрева сиропа до температуры 110-145oC. При температуре выше 145oC внешний вид покрытия можно изменить, регулируя количество кукурузной патоки с высоким содержанием фруктозы. Большие количества такой патоки при более высоких температурах дадут покрытию вид морозных узоров или глазированного сахара.

Как показано на фиг. 2, злаковый продукт 10 помещают в печь 12, где он поджаривается и превращается в поджаренный продукт 14 при температуре приблизительно 150-180oC.

Печь 12 представляет собой многозонную печь с диапазоном рабочих температур около 290-360oC. Поджаренный продукт 14 по выходе из печи 12 имеет повышенную температуру и относительно низкое содержание влаги.

Горячий поджаренный продукт из печи 12 может до некоторой степени охладиться и/или потерять некоторое количество влаги во время переноса в глазировочный аппарат 110. Величина тепловых потерь зависит от многих переменных, включая окружающие условия. Тепловые потери предпочтительно сводятся к минимуму, но потеря некоторого количества тепла неизбежна, если не ввести добавочное тепло. Поэтому исключение этапа промежуточного охлаждения или охлаждения перед нанесением покрытия не касается подобных тепловых потерь. Температура продукта, когда он перемещается в глазировочный аппарат 110, предпочтительно не ниже, чем около 105-125oC при работе аппарата 110 приблизительно при нормальном атмосферном давлении. Если аппарат 110 работает при давлении ниже атмосферного, температура продукта может быть ниже. Если аппарат 110 работает при давлении выше атмосферного, температуру продукта предпочтительно поддерживают выше 105oC, чтобы покрытие могло высохнуть.

Глазировочный аппарат 110 может быть конвейерного типа, например представлять собой перекачную трубу или ожижающую систему, например пневматический конвейерный аппарат или псевдоожиженный слой.

Предпочтительнее всего, чтобы глазировочный аппарат был таким, чтобы масса пищевого продукта поднималась и отделялась в нем так, чтобы покрывались отдельные частицы продукта, а не весь сыпучий объем продукта. Время пребывания пищевого продукта в глазировочном аппарате может составлять приблизительно от 15 секунд до 1 минуты.

В системах, использующих воздух, воздух необходимо предварительно фильтровать, чтобы свести к минимуму загрязнение пищевого продукта.

В предпочтительном варианте осуществления изобретения глазировочный аппарат 110 представляет собой перекачную трубу. Подходящая перекачная труба описана в патенте США N 4658708. Перекачная труба содержит транспортирующий механизм, например пару вращающихся шнеков для транспортировки пищевого продукта по желобу в трубе. Труба снабжена щетками, которые перемещают, поднимают и отделяют пищевой продукт, тем самым обнажая дополнительную поверхность пищевого продукта и улучшая испарение влаги с поверхности. Влага удаляется из глазировочного аппарата 110 под небольшим вакуумом, обычно не превышающим около 10 дюймов водяного столба.

Сборный танк 22 содержит раствор подслащивающего вещества 24 (раствор сахара в воде), который переносят в концентратор 26. В концентраторе 26 вода отделяется в форме пара 30, и образуется сироп 28, концентрация которого составляет приблизительно 82 по Бриксу. Разумеется, если концентрация твердых веществ в растворе подслащивающего вещества уже находится на желаемом уровне, этап с применением концентратора не нужен. Если желательно получить покрытие, похожее на морозный узор, добавляют очень небольшое количество кукурузной патоки с высоким содержанием сахарозы к водному раствору сахарозы в сборном танке. Если нужно получить покрытие типа сахарной пудры, то кукурузную патоку с высоким содержанием сахарозы не добавляют.

При помощи гидрообъемного насоса 32 манометрическое давление сиропа 28 увеличивают от 2,8 до 14 кг/см2 перед введением сиропа в нагреватель 112, где сироп под давлением подвергают перегреву до температуры 230oC, предпочтительно до около 145oC, а предпочтительнее всего до 130 - 145oC. В результате перегрева под давлением поддерживается содержание воды в нагретом сиропе и тем самым поддерживаются выбранные заранее концентрации твердых веществ или отношение растворяемого вещества к раствору при увеличении количества энергии в растворе.

В предпочтительной реализации изобретения глазировочный аппарат 110 снабжен входом для подачи исходного материала и выходом для продукта, состоит из удлиненной секции, предпочтительно из двух горизонтально перекрывающих друг друга секций полукруглого сечения или такой формы, чтобы охватывать более половины периметра каждого из двух вращающихся шнеков.

В процессе работы продукт, выгружаемый из печи 14, продвигается вдоль глазировочного аппарата 110. Использование систем изменения скорости подачи или других передаточных устройств позволяет регулировать емкость или время обработки. Внутри аппарата 110 валы, а следовательно, и щетки вращаются в противоположных направлениях и продвигают продукт вдоль трубы, одновременно поднимая и отделяя или взбивая пищевой продукт.

Нагретый и находящийся под давлением сироп 11 вводят в глазировочный аппарат 110 для образования покрытия на поджаренном злаковом продукте 14. Давление окружающей среды внутри глазировочного аппарата 110 постепенно становится почти равным атмосферному, но в любом случае меньше, чем давление перегретого сиропа. В аппарате 110 сиропом обрызгивают продвигающийся пищевой продукт и получают горячий покрытый злаковый продукт 116, который выходит из аппарата 110 при температуре около 95oC. Распылительную струю сиропа получают, пропуская сироп через распылительные головки, которые вызывают потерю давления и тем самым способствуют испарению влаги из сиропа. Удаление влаги путем моментального испарения эффективно увеличивает концентрацию растворяемого вещества в капельках. Эффект испарительного охлаждения и увеличенное отношение растворяемого вещества к растворителю приводит сироп в такое состояние, при котором в соответствии с фазовой диаграммой системы сахароза-вода начинается образование кристаллов. Испарение влаги в глазировочном аппарате 110 создает поток пара 118. Поскольку покрытие наносится на продукт почти сразу же после выхода его из печи, и нет промежуточного этапа охлаждения перед нанесением покрытия, тепловая энергия, содержащаяся в продукте, способствует сушке покрытия. Влагу, испарившуюся в аппарате 110, откачивают под небольшим вакуумом через выпускное окно. Продукт с нанесенным покрытием выгружают из трубы 110 и подают в охладитель 120 для охлаждения продукта до температуры приблизительно ниже 40oC. После этого охлажденный продукт можно упаковать или хранить. В летние месяцы для контроля за содержанием влаги в продукте к охладителю можно добавить осушительный блок.

В способе согласно изобретению среднее время обработки от выгрузки продукта из печи до его упаковки или хранения составляет около 80-120 секунд, в среднем около 90 секунд.

Было найдено, что этап обрызгивания влияет на получаемое поверхностное покрытие. Уменьшение размеров капелек и увеличение времени осаждения капелек благотворно влияют на кристаллизацию. Это удивительно, поскольку обычно считается, что в больших объемах раствора условия для зародышеобразования лучше.

В способе согласно изобретению подъем распылительной струи над продвигающимся пищевым продуктом в устройстве для нанесения покрытия можно изменять в зависимости от желаемого внешнего вида покрытия. Большое время осаждения капель достигается увеличением подъема распылительного сопла над пищевым продуктом и дает более мелкие капельки раствора.

В аппарате 110 коллектор распылительной струи проходит по меньшей мере вдоль части трубы и поднят относительно объема продвигаемого пищевого продукта. Коллектор распылительной струи проходит, по существу, параллельно продольным осям аппарата 110 и снабжен по крайней мере одной распылительной головкой, предпочтительно несколькими распылительными головками. Горячий сироп под давлением подается в головку и пропускается через распылительные сопла. Образующаяся струя затем распыляется сжатым воздухом. Капельки распыленной струи падают и покрывают поднятые частицы пищевого продукта.

Распылительные сопла подняты так и имеют такую конструкцию, что получаемый угол дисперсии позволяет разбрызгиваемому раствору подслащивающего вещества покрыть частицы по поперечному сечению аппарата 110. Однако поднятие струи относительно объема пищевого продукта должно быть достаточным для обеспечения нужного периода образования капель и испарения влаги из концентрированного раствора подслащивающего вещества под давлением. В предпочтительном варианте реализации изобретения подъем распылительного сопла или сборки распылительных сопел над массой пищевого продукта составляет около 25-50 см.

Было также найдено, что использование потока сжатого газа для распыления струи раствора, когда раствор уже разбрызган, обеспечивает дополнительную степень контроля процесса кристаллизации и внешнего вида покрытия. Кристаллизация улучшается при использовании газа под более высоким давлением. Если не применять сжатого газа, использовать газ под низким давлением или недостаточное количество сжатого газа, то покрытие будет иметь вид глазури, тогда как более высокое давление или более высокая скорость потока газа придает покрытию вид сахарной пудры. Предпочтительно, чтобы размер разбрызганных или распыленных капелек не превышал 0,25 см, предпочтительнее всего, чтобы их размер был уменьшен приблизительно до 0,0025 см. Однако разбрызганный раствор не должен распыляться настолько, чтобы значительные количества капелек уносились потоками воздуха и независимо или по отдельности выходили из глазировочного аппарата 110.

В предпочтительном варианте осуществления изобретения струю подслащивающего вещества подвергают внешнему распылению. Иначе говоря, струю распыляют, когда она выходит из сопла, с помощью сжатого газа, предпочтительно чистым воздухом пищевой категории. Манометрическое давление сжатого воздуха составляет 2,8-4,2 кг/см2, а его расход составляет приблизительно 0,2-0,4, предпочтительно около 0,3 кг3 на 1 кг раствора подслащивающего вещества. Сжатый газ может иметь комнатную температуру, но в предпочтительном варианте реализации он нагрет. В наиболее предпочтительном варианте реализации сжатым воздухом является воздух, нагретый до температуры около 65oC.

Распылительное сопло может быть взято из распылительного устройства. Подходящие распылительные сопла для внешнего смешивания и управляемые выпускаются фирмой Spray Systems Co. of Wheaton, Иллинойс. Сжатый воздух можно также подавать извне с помощью системы двойных сопел. Поток сжатого воздуха выходит из отдельного близко расположенного сопла, ориентированного так, чтобы капельки, выходящие из сопла, распыляющего сироп, разбивались.

При желании аппарат 110 можно снабдить нагревательной рубашкой. При такой конструкции аппарат можно нагреть и тем самым облегчить снятие любых отложений со стенок аппарата во время плановых или внеплановых перерывов в работе. Хотя глазировочный аппарат работает предпочтительно без добавления энергии сверх той, которая содержится в пищевом продукте, сиропе или сжатом газе, тепло, способствующее сушке покрытия, можно добавить через нагревательную рубашку и/или вводя нагретый воздух в перекачную трубу. Однако такой вариант реализации снижает преимущества изобретения и не позволяет добиться полной экономии энергии, достигаемой в предпочтительном варианте реализации.

В способе согласно изобретению пищевой продукт подвергают сокращенному циклу обработки. Только две технологические операции (не считая промежуточных переносов) выполняются над продуктом после поджаривания: нанесение покрытия и охлаждение. Кроме того, период обработки продукта после выхода его из печи существенно сокращается без ущерба качеству продукта или его органолептических свойств.

Термины и выражения, использованные в раскрытии изобретения, применены в описательных, а не ограничительных целях. Поэтому использование таких терминов и выражений не следует истолковывать как исключение каких-либо эквивалентов описанных особенностей или их частей. Необходимо иметь в виду, что возможны различные модификации в пределах объема изобретения.

Изобретение касается пищевой промышленности. Описан способ получения покрытия из подслащивающего вещества на пищевом продукте. Перегретый под давлением раствор подслащивающего вещества напыляют на нагретый пищевой продукт для образования на нем покрытия. Раствор напыляют без промежуточного охлаждения пищевого продукта. Покрытый продукт возможно охлаждать. Процесс ведут при поддержании определенных технологических параметров. Описан также способ управления образованием кристаллов в процессе покрытия подслащивающим веществом и способ получения поверхностного покрытия на пищевом продукте. Это позволяет сообщить продукту свойства, делающие его пригодным для хранения и упаковки. 5 с. и 27 з.п.ф-лы, 2 ил.

| The Technology of Extrusion Cooking, Charman Hall, 1994, p.801. |

Авторы

Даты

2000-07-10—Публикация

1995-04-03—Подача