Изобретение относится к выпарной технике, представляет собой установку для концентрирования алюминатных растворов и может быть использовано как в глиноземном производстве, так и в других гидрометаллургических производствах.

Глинозем, или окись алюминия, - основное сырье для производства алюминия электролизом. Преобладающим способом получения глинозема является способ К.И.Байера. В течение всего технологического процесса по этому способу в перерабатываемый алюминатный раствор поступает вода: на промывку красного шлама и гидроокиси алюминия, частично вводится в составе боксита и от конденсации греющего пара в автоклавах. Выводится вода при самоиспарении алюминатной пульпы в сепараторах, с отвальным красным шламом и при кальцинации влажной гидроокиси алюминия. Однако приход воды больше, чем расход, поэтому избыток ее приходится упаривать. На упаривание поступают: маточные алюминатные растворы с декомпозиции, сгущения и промывки гидроокиси алюминия, с фильтрации и промывки затравочной гидроокиси алюминия. При выпаривании маточного раствора до крепкого щелока из него выпадает сода и с ней основная часть органических примесей, т.е. при упаривании растворов происходит очистка их от примесей. Соду направляют на каустификацию и дальнейшую обработку для получения раствора едкого натра, который вместе с упаренным крепким щелоком добавляют к свежему крепкому щелоку, подаваемому на выщелачивание боксита.

Выпаривание маточных растворов в производстве глинозема, как правило, осуществляют в многокорпусных выпарных установках (батареях) с многократным использованием пара. При этом эффективность и экономичность работы выпарной батареи во многом обусловлена количеством выпарных аппаратов, уровнем совершенства конструкции выпарных аппаратов (корпусов) батареи и выбором схемы работы выпарной установки - прямоточной, противоточной и смешанной.

Авторами изобретения по настоящей заявке усовершенствована многокорпусная противоточная выпарная установка, поэтому в качестве аналогов рассматривались известные из уровня техники многокорпусные противоточные выпарные установки. Их преимущества - в меньших удельных затратах греющего пара на тонну выпаренной воды, в лучшей теплопередаче и более высокой производительности, так как конечный раствор, более нагретый, менее вязок, чем тот же раствор в прямоточной схеме.

Известна многокорпусная противоточная выпарная установка, содержащая выпарные аппараты и подогреватели раствора между ними (см. авт. свидетельство СССР № 229454, Кл. В 01 D 1/26, 1966 г. и приведенный в описании изобретения чертеж).

Установка без сомнения содержит и насосы (на чертеже не показаны) для принудительного перекачивания упариваемого раствора из корпуса с меньшим давлением в корпус с большим давлением.

Упариваемый раствор проходит из корпуса в корпус с промежуточным нагревом в подогревателях, где обогревается вторичным паром того корпуса, в который раствор поступает из подогревателя.

Однако при выпаривании алюминатных маточных растворов с помощью данной установки возникает ряд проблем. При концентрировании алюминатных маточных растворов происходит не только удаление избытка воды, но и накопление и выделение соды совместно с органическими примесями. Этому способствует повышение температуры упаривания от корпуса к корпусу, а также увеличение температуры за счет температурной депрессии раствора, обусловленной повышением концентрации растворимых солей в растворе. Указанные явления снижают растворимость соды, увеличивая выпадение соды в твердую фазу. При этом часть кристаллов образует на теплообменной поверхности выпарных аппаратов инкрустации, а это приводит к ухудшению теплообмена и к значительному снижению производительности выпарной установки. Поэтому аппарат необходимо периодически промывать, т.е. останавливать установку, что также снижает ее производительность.

Наиболее близкой по технической сущности к заявляемой является многокорпусная противоточная выпарная установка для двухстадийного выпаривания алюминатно-щелочного раствора, которая принята в качестве прототипа (см. статью А.А.Болотова и др. “Осаждение соды из оборотных растворов после двухстадийной схемы выпаривания”. Труды ВАМИ №94. Производство глинозема, Ленинград, 1976, с. 28-31).

Установка содержит оснащенные подогревателями выпарные аппараты с вертикальными теплообменными трубками и самоиспарители упариваемого раствора (в прототипе - самоиспарители 10-14), при этом первый по ходу греющего пара выпарной аппарат выполнен в виде аппарата с естественной циркуляцией и вынесенной зоной кипения, а второй выпарной аппарат - в виде аппарата с падающей пленкой, и каждый выпарной аппарат, кроме первого, снабжен насосами. “По этой схеме выпаривание исходного раствора до среднего щелока (первая стадия) осуществляли в четырехкорпусной противоточной батарее”, третий и четвертый корпуса которой были выполнены в виде аппаратов “Кестнера”, т.е. с восходящей по вертикальным теплообменным трубкам пленкой упариваемого раствора. “На второй стадии средний щелок (250 г/л Na2Oкауст) нагревался до температуры 145-150°С в подогревателе среднего щелока и поступал в цепочку из пяти (поз. 10-14) самоиспарителей, где концентрировался до получения оборотного раствора. Раствор после пятого самоиспарителя с температурой 60-70°С нагревался в подогревателях 15 и 16 до 100-105°С и поступал на содовыделение”.

Основной задачей создания такой установки было стремление разработчиков исключить образование соды в выпарных аппаратах и, соответственно, инкрустаций внутри теплообменных трубок, чтобы увеличить межпромывочный период работы установки, и вынести процесс кристаллизации соды в самоиспарители, где отсутствует теплообменная поверхность.

Однако установка-прототип имеет недостатки.

1. Самый значительный недостаток - это громоздкость установки, т.е. большое количество оборудования, а отсюда и большие капитальные, энергетические и эксплуатационные затраты.

2. Использование выпарных аппаратов с восходящей пленкой приведет к более быстрому снижению технологических показателей работы выпарной батареи. Кипение в трубках обусловливает образование инкрустаций на теплообменных поверхностях выпарных аппаратов.

3. Установка подогревателя для дополнительного нагрева раствора, поступающего в самоиспарители из выпарной батареи, приводит к значительным энергетическим затратам.

4. Оснащение последних по ходу раствора самоиспарителей мощными циркуляционными осевыми насосами также увеличивает энергетические затраты.

Перечисленные выше недостатки снижают производительность установки из-за простоев, связанных с очисткой теплообменных поверхностей от осаждений соды, и увеличивают энергетические и эксплуатационные затраты.

Указанных недостатков лишена заявляемая многокорпусная противоточная выпарная установка для концентрирования алюминатных растворов, при эксплуатации которой будет достигнут ожидаемый результат - высокая производительность установки с получением алюминатного раствора заданной концентрации, очищенного от соды и органических примесей и пригодного для возврата в основной процесс получения глинозема.

Заявляемая установка, как и прототип, содержит оснащенные подогревателями выпарные аппараты с вертикальными трубками и самоиспарители упариваемого раствора, при этом первый по ходу греющего пара выпарной аппарат выполнен в виде аппарата с естественной циркуляцией и вынесенной зоной кипения, а второй выпарной аппарат - в виде аппарата с падающей пленкой, и каждый выпарной аппарат, кроме первого, снабжен насосами.

Установка отличается от прототипа тем, что все остальные выпарные аппараты выполнены в виде аппаратов с падающей пленкой, один из насосов каждого выпарного аппарата соединен трубопроводами с нижней растворной камерой самого аппарата и с предыдущим по ходу греющего пара подогревателем, другой насос каждого выпарного аппарата с падающей пленкой сообщен трубопроводами с его нижней и верхней растворными камерами, а нижняя растворная камера первого по ходу греющего пара выпарного аппарата снабжена штуцером подвода пара и соединенным с ним струйным насосом, расположенным в ней под трубной решеткой.

В соответствии с пп. 2, 3 и 4 формулы изобретения установка может отличаться и тем, что:

- штуцер подвода пара в нижнюю растворную камеру первого по ходу греющего пара выпарного аппарата сообщен трубопроводом с источником пара, например с ТЭЦ;

- штуцер подвода пара в нижнюю растворную камеру первого по ходу греющего пара выпарного аппарата сообщен с межтрубным пространством этого аппарата;

- каждый самоиспаритель упариваемого раствора снабжен обечайкой, установленной соосно внутри самоиспарителя над штуцером ввода упариваемого раствора, при этом верхний торец обечайки расположен ниже штуцера вывода алюминатного раствора из самоиспарителя.

Заявляемое изобретение отвечает всем критериям патентоспособности.

Многокорпусная противоточная выпарная установка является новой, т.к. из уровня техники не известны решения с такими же совокупностями существенных признаков, что подтверждают проведенные авторами изобретения патентные исследования и представленный выше анализ аналогов заявляемого объекта изобретения.

Предлагаемое для патентной экспертизы изобретение имеет изобретательский уровень, т.к. ни одно из выявленных известных решений, относящихся к выпариванию алюминатных растворов при производстве глинозема, не содержит признаков, совпадающих с отличительными признаками заявленного устройства.

Изобретение промышленно применимо. Установка может быть использована в одной из самых развитых отраслей промышленности - цветной металлургии, и особенно в алюминиевой при производстве глинозема.

Все признаки, входящие в совокупность существенных признаков независимого пункта формулы изобретения, а также признаки дополнительных пунктов формулы изобретения выполнимы и воспроизводимы и для достижения ожидаемого технического результата используются в полном объеме.

Доказательством тому служит приведенное ниже описание самой установки и ее работы.

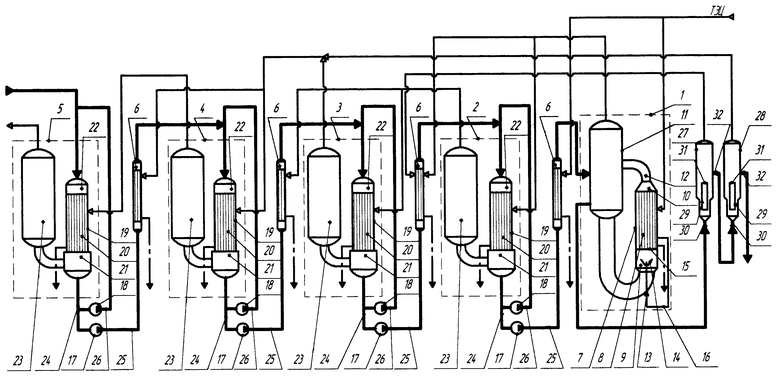

На представленном чертеже - заявляемая многокорпусная противоточная выпарная установка для концентрирования алюминатного раствора. Стрелками обозначены:

- направление движения греющего пара;

- направление движения упариваемого алюминатного раствора;

- отвод конденсата.

Установка содержит последовательно соединенные по греющему пару выпарные аппараты 1, 2, 3, 4, 5, оснащенные подогревателями 6 упариваемого раствора.

Аппарат 1, имеющий греющую камеру 7 с вертикальными трубками 8, нижней 9 и верхней 10 растворными камерами, сепаратор 11, соединенный трубой вскипания 12 с греющей камерой 7, выполнен в виде аппарата с естественной циркуляцией и вынесенной зоной кипения. Зона кипения образована верхней растворной камерой 10, трубой 12 и сепаратором 11. Нижняя растворная камера 9 снабжена штуцером 13 подвода пара и соединенным с ним струйным насосом 14, расположенным в камере 9 под трубной решеткой 15. Штуцер 13 может быть соединенным трубой 16, либо с источником пара, например с ТЭЦ, либо с межтрубным пространством греющей камеры 7, которое также сообщено с ТЭЦ.

Остальные выпарные аппараты 2, 3, 4, 5 - аппараты с падающей пленкой, снабженные насосами 17 и 18, содержат греющие камеры 19 с вертикальными трубками 20, нижнюю 21 и верхнюю 22 растворные камеры и сепаратор 23.

Насос 17 каждого (2, 3, 4, 5) выпарного аппарата с падающей пленкой соединен трубопроводом 24 с нижней растворной камерой 21 самого аппарата и трубопроводом 25 с предыдущим по ходу греющего пара подогревателем 6.

Насос 18 выпарного аппарата 2 сообщен трубопроводами 24 и 26, соответственно с нижней 21 и верхней 22 растворными камерами этого же аппарата. Таким же образом насосы 18 выпарных аппаратов 3, 4 и 5 сообщены с их нижними 21 и верхними 22 растворными камерами.

Установка содержит два самоиспарителя 27 и 28 упариваемого алюминатного раствора, сообщенные по упариваемому раствору с первым по ходу греющего пара выпарным аппаратом 1 и между собой.

Каждый самоиспаритель 27, 28 снабжен обечайкой, установленной соосно внутри каждого самоиспарителя 27, 28 над штуцером 30 ввода упариваемого раствора, при этом верхний торец 31 обечайки 29 в каждом самоиспарителе 27, 28 расположен ниже штуцера 32 вывода упаренного алюминатного раствора.

Многокорпусная противоточная выпарная установка работает следующим образом.

Исходный алюминатный маточный раствор подают в верхнюю растворную камеру 22 выпарного аппарата 5.

Из верхней растворной камеры 22 раствор стекает в виде пленки по внутренним стенкам вертикальных трубок 20 греющей камеры 19 в нижнюю растворную камеру 21 аппарата 5. Греющим паром, поступающим из сепаратора 23 выпарного аппарата 4 в межтрубное пространство греющей камеры 19 выпарного аппарата 5, нагревают и упаривают раствор.

С помощью насоса 18 раствор перекачивают из нижней растворной камеры 21 выпарного аппарата 5 в верхнюю растворную камеру 22 этого же выпарного аппарата 5 для рециркуляции раствора по вертикальным трубкам 20 греющей камеры 19. Благодаря рециркуляции достигается постоянное равномерное орошение внутренних стенок трубок 20, что исключает осаждение солей на трубках 20 и зарастание последних. Кроме того, из нижней растворной камеры 21 выпарного аппарата 5 упариваемый алюминатный раствор насосом 17 перекачивают в предыдущий по ходу греющего пара кожухотрубчатый подогреватель 6, где раствор нагревают, и далее - в верхнюю растворную камеру 22 выпарного аппарата 4. В выпарных аппаратах 4, 3, 2 описанный процесс повторяется.

Окончательное концентрирование алюминатного раствора осуществляют в выпарном аппарате 1- аппарате с естественной циркуляцией и вынесенной зоной кипения, в котором происходит выделение твердой фазы - кристаллической соды.

Раствор из подогревателя 6, являющегося относительно выпарного аппарата 2 предыдущим по ходу греющего пара, подают в сепаратор 11 выпарного аппарата 1, а из сепаратора 11 - в нижнюю растворную камеру 9 и далее в вертикальные теплообменные трубки 8 греющей камеры 7.

В то же время греющий пар от источника пара - ТЭЦ направляют в межтрубное пространство греющей камеры 7 и в межтрубное пространство первого по ходу греющего пара подогревателя 6. Кроме того, от ТЭЦ или из межтрубного пространства греющей камеры 7 выпарного аппарата 1 подают пар в штуцер 13 и в соединенный с ним струйный насос 14. Пар, выходя из струйного насоса 14 с высокой скоростью, инжектирует алюминатный раствор в вертикальные трубки 8 из растворной камеры 9.

Образовавшаяся смесь пара и алюминатного раствора с большой скоростью проходит в трубках 8, нагревается в них и далее попадает в вынесенную зону кипения - в верхнюю растворную камеру 10, трубу вскипания 12 и сепаратор 11. При этом из раствора выделяются нерастворенные соли, преимущественно сода с органическими примесями.

Образование парожидкостной смеси инициирует ускорение движения алюминатного раствора из сепаратора 11 по опускной трубе в нижнюю растворную камеру 9 за счет того, что удельная масса парожидкостной смеси в греющей камере 7 меньше удельной массы алюминатного раствора в опускной трубе сепаратора 11. Благодаря снабжению нижней растворной камеры 9 выпарного аппарата 1 штуцером 13 подвода пара и соединенным с ним струйным насосом 14 увеличивается скорость движения потока, снижается осаждение нерастворенных солей на теплообменной поверхности (в трубках 8) и повышается коэффициент теплопередачи. Все это сокращает количество непроизводительных простоев установки для очистки от осадка теплообменных поверхностей и обусловливает повышение производительности установки.

Из сепаратора 11 алюминатный раствор с кристаллами соды самотеком поступает сначала в самоиспаритель 27, а затем из него в самоиспаритель 28 через штуцер 30. При прохождении раствора внутри обечайки 29 циркуляция усиливается, что повышает эффективность процесса роста кристаллов соды.

Вторичный пар из самоиспарителя 27 поступает в подогреватель 6 выпарного аппарата 2, а вторичный пар из самоиспарителя 28 поступает в подогреватель 6 выпарного аппарата 3.

Конденсат греющего пара из греющих камер выпарных аппаратов и подогревателей сливается в самоиспарители конденсата и конденсатные бачки (на чертеже не показаны).

Использование заявляемой многокорпусной противоточной выпарной установки для концентрирования в производстве обеспечит несомненные преимущества перед использованием установки - прототипа.

1. Установка проще в конструктивном исполнении, сокращено количество единиц оборудования - нет подогревателя раствора перед подачей его в самоиспарители, сокращено количество самоиспарителей с 5 до 2 единиц, отсутствуют перекачивающие насосы у самоиспарителей, в то время как в прототипе они имеются у двух последних самоиспарителей.

2. Установка экономична, т.к. за счет сокращения количества единиц необходимого оборудования снизятся капитальные, энергетические и эксплуатационные затраты.

3. Установка высокоэффективна, т.к. усовершенствования, охарактеризованные отличительными признаками в формуле настоящего изобретения, позволяют сократить непроизводительные простои на очистку теплообменных поверхностей выпарных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И ВЫПАРНОЙ АППАРАТ | 1992 |

|

RU2039438C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА | 2002 |

|

RU2216378C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| ВЫПАРНАЯ УСТАНОВКА | 1990 |

|

RU2006240C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| ВЫПАРНОЙ АППАРАТ | 2004 |

|

RU2261134C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2294786C2 |

| КОМБИНИРОВАННЫЙ ВЫПАРНОЙ АППАРАТ | 2014 |

|

RU2582419C1 |

Изобретение может быть использовано в глиноземном производстве и в других гидрометаллургических производствах. Многокорпусная противоточная выпарная установка для концентрирования алюминатного раствора содержит оснащенные подогревателями выпарные аппараты с вертикальными трубками и самоиспарители упариваемого раствора, при этом первый по ходу греющего пара выпарной аппарат выполнен в виде аппарата с естественной циркуляцией и вынесенной зоной кипения, а второй выпарной аппарат - в виде аппарата с падающей пленкой, и каждый выпарной аппарат, кроме первого, снабжен насосами. Выпарная установка отличается тем, что все остальные выпарные аппараты выполнены в виде аппаратов с падающей пленкой, один из насосов каждого выпарного аппарата с падающей пленкой соединен трубопроводами с нижней растворной камерой самого аппарата и с предыдущим по ходу греющего пара подогревателем, другой насос каждого выпарного аппарата с падающей пленкой сообщен трубопроводами с его нижней и верхней растворными камерами, а нижняя растворная камера первого по ходу греющего пара выпарного аппарата снабжена штуцером подвода пара и соединенным с ним струйным насосом, расположенным в ней под трубной решеткой. Кроме того, штуцер подвода пара в нижнюю растворную камеру первого по ходу греющего пара выпарного аппарата сообщен трубопроводом с источником пара, например с ТЭЦ, штуцер подвода пара в нижнюю растворную камеру первого по ходу греющего пара выпарного аппарата сообщен с межтрубным пространством этого аппарата, а каждый самоиспаритель упариваемого раствора снабжен обечайкой, установленной соосно внутри самоиспарителя над штуцером ввода упариваемого раствора, при этом верхний торец обечайки расположен ниже штуцера вывода алюминатного раствора из самоиспарителя. Установка обладает высокой производительностью и позволяет получать алюминатный раствор заданной концентрации, очищенный от соды и органических примесей и пригодный для возврата в основной процесс получения глинозема. 3 з.п. ф-лы, 1 ил.

| Экономайзер | 0 |

|

SU94A1 |

| Производство глинозема | |||

| - Л., 1976, с.28-31 | |||

| SU 229454 A, 04.03.1969 | |||

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092215C1 |

| ВЫПАРНАЯ УСТАНОВКА | 1992 |

|

RU2093235C1 |

| МНОГОСЛОЙНАЯ ПЛОСКАЯ ИЛИ РУКАВНАЯ ОБОЛОЧКА ИЛИ ПЛЕНКА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2007 |

|

RU2497681C2 |

Авторы

Даты

2004-05-27—Публикация

2002-12-25—Подача