Изобретение относится к области производства глинозема, конкретно к процессу упаривания алюминатных растворов в трубчатых выпарных аппаратах.

Известен способ упарки алюминатных растворов в трубчатых выпарных аппаратах в четыре стадии упарки с получением различных содопродуктов (кн. Лайнер А.И. Производство глинозема. М. Металлургия, 1972, с. 192).

По этому способу алюминатный раствор упаривается в концентрирующей выпарной батарее с четырехкратным использованием пара без выделения твердой фазы, затем в трехкорпусных батареях с кристаллизацией соды, двухкорпусных и однокорпусных с кристаллизацией двойной соли Na2CO3•K2CO3 и однокорпусных батареях с кристаллизацией поташа.

Установка концентрирующей выпарки по этому способу состоит из выпарных аппаратов с пленочным упариванием, подогревателей и самоиспарителей раствора. Установки последующих стадий упарки с кристаллизацией солей используют аппараты с принудительной циркуляцией.

Недостатками этого способа и установки являются:

интенсивное зарастание алюмосиликатом греющих трубок первого по ходу пара выпарного аппарата при наиболее высокой температуре раствора, что вызывает необходимость частой остановки установки на химическую чистку кислотой;

невозможность использования всего имеющегося давления греющего пара, потребляемого на других стадиях выпарки для повышения кратности использования пара или повышения производительности;

увеличение удельного расхода пара на тонну упаренной воды на установках последующих стадий упарки из-за повышения потерь полезной разности температур от температурной депрессии раствора с повышением концентрации раствора;

большое число выпарных установок из-за разных стадий упарки раствора.

Наиболее близкой по технической сущности и совершенной является установка для растворов глиноземного производства, использующая способ для первой стадии упарки (патент Франции N 2497681 от 9.01.81 "Многоступенчатый выпарной аппарат", опубликованный 6.07.82).

Противоточная выпарная установка состоит из трубчатых выпарных аппаратов теплообменников и самоиспарителей раствора. В этой установке раствор поступает в последний по ходу пара выпарной аппарат и, последовательно нагреваясь и упариваясь в последующих аппаратах, поступает в первый выпарной аппарат, из которого выводится на самоиспарение в ряд последовательно соединенных самоиспарителей.

Греющий пар поступает в первый аппарат, вторичный пар которого используется в качестве греющего, и так далее противотоком с раствором до последнего. Аналогичные установки в настоящее время являются лучшими и широко распространены в мировой практике.

Недостатками этих установок являются:

1. Интенсивное зарастание первого по ходу пара выпарного аппарата алюмосиликатом из-за низкой концентрации раствора и наиболее высокой температуры раствора.

2. Невозможность использования имеющегося давления греющего пара для повышения кратности использования пара или повышения производительности установки. Установки обычно потребляют давление пара 2,5-3,5 атм, тогда как установки последующих стадий упарки при высоких концентрациях используют пар до 6 атм.

На последующих стадиях упарки раствора в других батареях концентрация раствора повышается, что резко снижает зарастание выпарных аппаратов алюмосиликатом и позволяет использовать давление пара до 6 атм.

Недостатками установок последующей стадии упарки являются:

снижение кратности использования пара, несмотря на возможность полного использования давления 6 атм греющего пара со снижением удельного расхода пара с 0,36-0,38 т на тонну упаренной воды на первой стадии упаривания до 0,47 т/т на второй и до 0,65-0,68 т/т на третьей стадии упарки, например при кристаллизации двойных солей;

зарастание выпарных аппаратов содой и двойной солью, что вызывает необходимость частых остановок батарей на промывку водой и применение более дорогостоящих выпарных аппаратов с принудительной циркуляцией для увеличения длительности межпромывочного периода.

Задача состояла в создании способа и установки для упаривания алюминатного раствора с получением более высокого по сравнению с известными технического результата, а именно: снижение зарастания алюмосиликатом первого выпарного аппарата за счет упарки в нем другого раствора, например второй или третьей стадии упарки, стойкой к выделению алюмосиликата, снижения расхода пара за счет упарки концентрированного раствора в установке с многократным использованием пара за счет совмещения упарки разных растворов с одновременным получением растворов разных концентраций и составов, обеспечивающих возможность использования пара с более высоким давлением и промывку первого аппарата слабым упариваемым раствором без остановки батареи и применения воды.

Вышеуказанный результат достигается тем, что в способе упарки алюминатных растворов, включающем нагрев раствора, последовательное противоточное упаривание и самоиспарение, раствор после последовательного упаривания выводят из второго по ходу пара выпарного аппарата, а в первый выпарной аппарат подают технологический раствор, стойкий к выделению накипи алюмосиликата, с выводом на самоиспарение.

Осуществление способа обеспечивается использованием противоточной выпарной установки, в которой дополнительно установлены самоиспарители раствора, вход которых соединен к трубопроводом со вторым выпарным аппаратом, а выход со сливным трубопроводом упаренного раствора, и два контактных подогревателя, из них вход одного соединен с трубопроводом с внешним источником раствора, а вход второго с насосом третьего выпарного аппарата, а их выходы соединены трубопроводами через запорную арматуру с первым и вторым выпарными аппаратами.

В этой установке по сравнению с прототипом появляется возможность применения более дешевых выпарных аппаратов с естественной циркуляцией за счет осуществления более частых промывок упариваемым раствором без остановки батареи и изменения режима упарки.

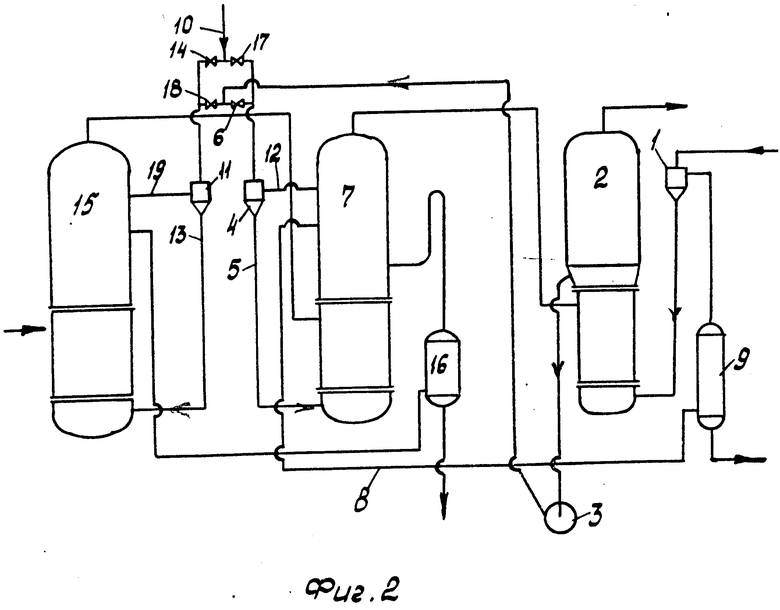

На фиг.1 и 2 представлены установки для осуществления предлагаемого способа упаривания алюминатного раствора.

Установка (фиг.1) состоит из контактных подогревателей 1, трубчатых выпарных аппаратов 2, преимущественно с упариванием в пленке, насосов 3 (для упрощения на чертеже показан только один комплект этих аппаратов, фактически их больше), контактного подогревателя 4, нового трубопровода 5, соединяющего выход подогревателя через запорную арматуру 6 и 18 с вторым и первым выпарными аппаратами, второй по ходу пара выпарной аппарат 7, новый трубопровод, соединяющий аппарат 7 с самоиспарителем 9, трубопровод 10 от внешнего источника раствора, контактного подогревателя 11, паропровода 12, соединяющие контактные подогреватели 4 и 11, трубопровода 13 с запорной арматурой 14, 17, соединяющий первый и второй выпарные аппараты с подогревателем 11, выпарной аппарат 15, приспособленный для упарки раствора с кристаллизацией солей и обогреваемый паром ТЭЦ, самоиспаритель 16 и запорная арматура 14 и 18 на трубопроводах 5, 13, открываемых для переключения потока раствора в аппараты 7, 15 на короткое время промывки упариваемым раствором от солей аппарата 15, насоса 19 и контактного подогревателя 20.

По этому способу маточный раствор поступает через контактный подогреватель 1 в выпарной аппарат 2, откуда насосом 3 подается через контактный подогреватель 4, трубопровод 5, запорную арматуру 6 в выпарной аппарат 7, приспособленный для упарки с кристаллизацией солей. В этом аппарате заканчивается упарка маточного раствора при значительно более низкой температуре, чем в первом аппарате, обеспечивая снижение обескремнивания раствора в установке, и далее направляется через трубопровод 8, самоиспарители 9 в бак упаренного раствора.

Более стойкий раствор к выделению накипи обычно любой другой стадии упарки, но могут быть и другие растворы, упариваемые для нужд производства глинозема (раствор каустической щелочи или грязный конденсат для его очистки с целью возврата на ТЭЦ), подается по трубопроводу 10 через контактный теплообменник 11, трубопровода 13, запорную арматуру 14, насос 19 и подогреватель 20 в выпарной аппарат 15, обогреваемый паром ТЭЦ и приспособленный для кристаллизации солей, и после упарки выводится из установки через самоиспаритель 16.

Упарка более стойкого раствора в первом корпусе позволяет снизить удельный расход пара на тонну упаренной воды за счет упарки растворов с высокой концентрацией в установке с многократным использованием пара при компенсации возросшей потери полезной разности температур от депрессии только в одном корпусе, появившейся возможности увеличения давления потребляемого пара.

По мере зарастания трубок аппарата 15 солями, растворимыми в воде, задвижки 17, 18 открываются, а задвижки 6, 17 закрываются, при этом на небольшое время (по данным испытаний 1-2 ч) в аппарате 15 накипь солей растворится упариваемым маточным раствором, при этом одновременно промоются сливная труба и самоиспаритель 16.

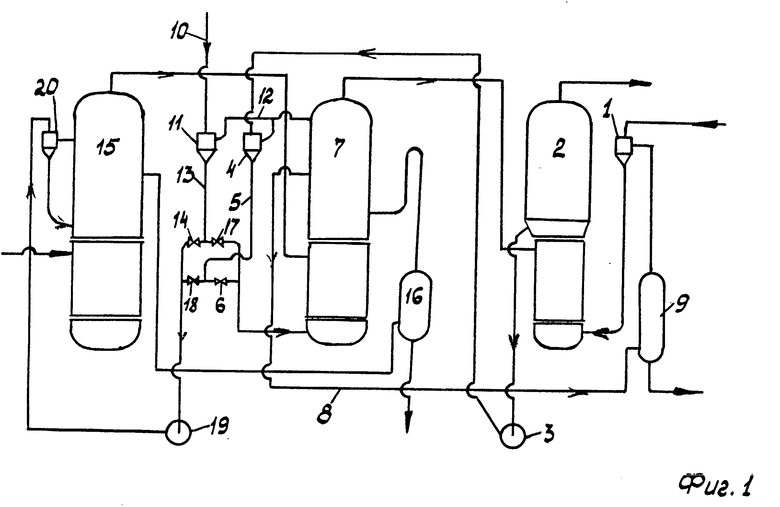

На фиг. 2 представлена упрощенная выпарная установка за счет сокращения насоса 19 и контактного подогревателя. Установка (2) может быть использована в случаях упарки относительно небольших количеств раствора, стойкого к выделению накипи алюмосиликата или грязного конденсата для перечистки, при которых эффективность от первой стадии нагрева вторичным паром выпарного аппарата 7 не окупится затратой электроэнергии на перекачку насосом 19 и усложнением установки.

В этой установке маточный раствор после нагрева в подогревателе 1, упарки в аппарате 2 подается насосом 3 через запорную арматуру 6 в подогреватель 4, соединенный паропроводом 12 с аппаратом 7 по трубе 5 в выпарной аппарат 7. Из аппарата 7 упаренный раствор по трубе 8 через самоиспаритель 9 направляется на дальнейшее производство.

Раствор, стойкий к выделению накипи, от внешнего источника подается по трубе 10 через задвижку 14, подогреватель 11, соединенный паропроводом 19 с сепаратором аппарата 15, по трубопроводу 13 в выпарной аппарат 15 и затем после упарки и самоиспарения в самоиспарителе 16 направляется на дальнейшее производство.

Пример конкретного осуществления способа. В цехе производства глинозема из нефелина упарка маточного раствора производится в противоточной четырехкорпусной выпарной батарее, составленной из четырех пленочных выпарных аппаратов поверхностью нагрева 1600 м2 каждый и трех самоиспарителей раствора.

Из-за интенсивного зарастания выпарного аппарата при наибольшей температуре кипения в этот аппарат подается пар давлением 2,5 атм (температура конденсации 140oC). Удельный расход пара на тонну упаренной воды составил 0,4 т/т.

На третьей стадии упарки раствора с кристаллизацией двойных солей используются пять двухкорпусных противоточных выпарных батарей, составленных из аппаратов по 350 м2 каждый. Греющие трубки этих батарей практически не зарастают алюмосиликатом, но зарастают солями, которые растворяются при промывке водой.

Удельный расход пара на тонну упаренной воды на третьей стадии упарки составил 0,68 т/т. Потери полезной разности температур в первом по ходу раствора аппарате составили 16oC. На батарее подается пар давлением 6 атм. На концентрирующей батарее в первом по ходу пара выпарном аппарате потери от депрессии составили 6oC.

Для снижения зарастания алюмосиликатом первого корпуса в противоточной батарее были дополнительно установлены самоиспарители раствора после второго корпуса, упаривающего раствор при более низкой температуре 100oC, и два контактных подогревателя, подключенных через задвижку со вторым аппаратом, а через задвижку, насос и имеющий подогреватель с первым выпарным аппаратом. В первый выпарной аппарат подали раствор третьей стадии упарки с кристаллизацией двойной соли при температуре 132oC, при которой не образуется накипь алюмосиликата, с выводом упаренного раствора через отдельный самоиспаритель на четвертую стадию упарки с кристаллизацией поташа.

При замене в 1-м аппарате раствора на более концентрированный возросли потери полезной разности температур от депрессии на 19-6=13oC, при этом для сохранения начальной производительности на чистых трубках потребовалось увеличить температуру конденсации пара в 1-м корпусе со 140 до 153oC за счет повышения давления пара с 2,5 до 4,3 атм при имеющемся паре давлением 6 атм.

Совмещение в одной установке упарки раствора с кристаллизацией двойной соли с раствора до стадии, близкой к насыщению, позволило осуществить самопромывку 1-го и 2-го выпарных аппаратов переключением подачи растворов на 1-2 ч один раз в сутки. В результате исключено наиболее интенсивное зарастание первого выпарного аппарата алюмосиликатом, снижен удельный расход пара за счет упарки раствора двойных солей с одно- и двухкратным использованием пара на 4-кратное и за счет снижения расхода пара на нагрев раствора при повышении степени упарки повышена производительность батарей с сокращением двух батарей при упарке раствора с кристаллизацией двойной соли.

Расход пара при производительности 28 т/ч упаренной воды на батареях с кристаллизацией двойной соли с удельным расходом пара 0,68 т/т составлял:

28 • 0,68 19,04 т/ч

и на концентрирующей 4-корпусной батарее при производительности 68 т/ч составлял:

68 • 0,4 27,2 т/ч.

Всего: 27,2 + 19,04 46,24 т/ч.

При совмещении упарки этих растворов в одной 4-корпусной противоточной батарее в соответствии со способом расход пара составил:

(28 + 68) • 0,38 36,48 т/ч.

Экономия пара составила 46,24-36,48=9,76 т/ч, что составило сокращение удельного расхода пара на 21%

Ожидаемый экономический эффект в год от использования способа в одной установке составит:

9,76 • 0,7 • 17000 • 8760 • 0,7 712 млн. руб.

где 0,7 коэффициент перевода тонны пара в Гкал, 1700 стоимость Гкал в руб. за 1994 г. 8760 число часов в году, 0,7 коэффициент использования батареи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2194559C2 |

| СПОСОБ ОБЕСКРЕМНИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2060942C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1994 |

|

RU2096326C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2006 |

|

RU2306259C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВОЙ ПУЛЬПЫ | 1991 |

|

RU2015106C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1992 |

|

RU2082672C1 |

Использование: в области производства глинозема. Сущность изобретения: способ упаривания растворов включает упаривание его в трубчатых выпарных аппаратах с последующим самоиспарением. Осуществляют одновременную упарку в одной многокорпусной установке раствора, способного образовывать при нагревании накипь, нерастворимую в воде, с выводом его на самоиспарение из второго по ходу пара выпарного аппарата и подачу раствора, стойкого к выделению такой накипи, в первый корпус с выводом его на отдельное самоиспарение. В установке, включающей выпарные аппараты, подогреватели и самоиспарители, дополнительно установлены самоиспарители раствора, вход которых соединен трубопроводом со вторым выпарным аппаратом, и контактные подогреватели. Вход одного контактного подогревателя соединен с внешним источником стойкого раствора, а вход второго контактного подогревателя - с насосом третьего аппарата, а их выходы соединены через задвижку со вторым выпарным аппаратом и через задвижку, насос и подогреватель - с выпарным аппаратом. 2 с. и 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лайнер А.И | |||

| Производство глинозема | |||

| - М.: Металлургия, 1972, с.192 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка, 2497681, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-10—Публикация

1995-02-14—Подача