Изобретение относится к конструкциям регулярных насадок для тепломассообменных аппаратов химической, нефтехимической и других отраслей промышленности.

Известны регулярные насадки для тепломассообменных аппаратов из тканой металлической сетки или листового материала с перфорацией и искусственной шероховатостью, размеры которой сопоставимы с толщиной пленки жидкости, выполненные из сложенных в пакеты гофрированных полос с наклонными гофрами треугольной, трапецеидальной или овальной формы [1].

Регулярные насадки обладают низким гидравлическим сопротивлением и высокой эффективностью. Регулярные насадки из тканой металлической сетки обладают более высокой эффективностью, что объясняется хорошим растеканием жидкости по насадке вследствие капиллярных эффектов. Но тканые металлические сетки значительно дороже листовых материалов, и поэтому насадки из таких материалов во многих случаях вполне конкурентоспособны. Для лучшего растекания жидкости по поверхности листового материала на нее наносят искусственную шероховатость, размеры которой сравнимы с толщиной пленки жидкости. Для снижения гидравлического сопротивления и улучшения поперечного перемешивания газа в листовом материале выполняют перфорацию.

Однако перфорация приводит к уменьшению поверхности насадки. Недостатком таких насадок является относительно сложная технология изготовления, повышающая их стоимость.

Известен комплекс оборудования для производства регулярной насадки, в котором перфорацию, нанесение искусственной шероховатости и гофрирование осуществляют по отдельности с помощью различных видов штамповки. Искусственная шероховатость создается путем прокатки через профилированные ролики, а для натяжения ленты используется тормозное устройство [2].

Использование нескольких видов штампов и дополнительных устройств для переноса и подачи материала повышает стоимость оборудования, снижает производительность и увеличивает себестоимость насадки. Перфорация выполняется путем вырезания отверстий при штамповке. При этом образуются отходы металла и снижается удельная поверхность насадки. Перфорация с отгибанием металла невозможна, так как отогнутые лепестки мешают последующему нанесению искусственной шероховатости и гофрированию. Для обеспечения работы тормозного устройства необходима намотка заготовки в барабанную кассету.

Известна регулярная насадка для тепломассообменных аппаратов из листового материала с искусственной шероховатостью, размеры которой сопоставимы с толщиной пленки жидкости, выполненная из сложенных в пакеты гофрированных полос с наклонными гофрами трапецеидальной и треугольной формы [3].

По сравнению с насадками с треугольными гофрами такая насадка обладает более низким гидравлическим сопротивлением и большей эффективностью за счет лучшего растекания жидкости по поверхности насадки. При изготовлении насадки может использоваться листовой материал с искусственной шероховатостью и перфорацией, но возникают упомянутые выше недостатки.

Известно устройство для выполнения гофрированных полос для регулярной сетчатой насадки с гофрами треугольной формы, включающее устройство для натяжения заготовки и приводные зубчатые валы с наклонными зубьями [4]. Натяжение обеспечивается за счет сил трения об дно кассеты, возникающих при сжатии свернутой в рулон заготовки. Зубчатые валы могут иметь один или несколько участков зацепления с различными параметрами, например с различным наклоном зубьев.

Такое устройство имеет простую конструкцию, обеспечивает высокую производительность и успешно применяется для изготовления сетчатых насадок. Наличие участков зацепления с различными параметрами позволяет изготовлять насадки с чередующимся наклоном гофр, а при достаточной длине вала изготавливать несколько различных вариантов насадки одновременно. Это устройство можно использовать для гофрирования листового материала, например рулонов металлической фольги, на которую нанесена искусственная шероховатость. При этом целесообразно подавать заготовку с натяжением. Использовать трение поверхности рулона нежелательно, так как это может повредить шероховатость и требует предварительной плотной намотки рулона.

Задачей изобретения является снижение себестоимости изготовления регулярной насадки и повышение ее эффективности.

Технический результат достигается тем, что в известной регулярной насадке для тепломассообменных аппаратов из листового материала с искусственной шероховатостью, размеры которой сопоставимы с толщиной пленки жидкости, выполненной из сложенных в пакеты гофрированных полос с наклонными гофрами трапецеидальной и треугольной формы, согласно изобретению в трапецеидальной части гофр продавлены отверстия с краями, отогнутыми внутрь трапецеидального гофра.

Технический результат достигается также тем, что в известном устройстве для выполнения гофрированных полос для регулярной насадки, включающем устройство для натяжения заготовки и приводные зубчатые валы с наклонными зубьями, образующими по длине вала один или несколько участков зацепления с различными параметрами, согласно изобретению на каждом участке зацепления на одном из валов удален каждый второй зуб, на валу на месте удаленных зубьев выполнены заостренные выступы конической или пирамидальной формы, а устройство для натяжения состоит из двух прижатых друг к другу валков с искусственной шероховатостью.

То, что в трапецеидальной части гофр регулярной насадки продавлены отверстия с отогнутыми краями, позволяет уменьшить гидравлическое сопротивление и улучшить поперечное перемешивание газа. Отгибание краев отверстий позволяет избежать появления отходов металла и увеличивает удельную поверхность насадки. Кроме того, отогнутые края турбулизируют поток газа, что также повышает эффективность насадки. В устройстве для выполнения гофрированных полос заготовка из рулона поступает в валки с искусственной шероховатостью, затем поступает в зубчатые валы, где на заготовке появляются гофры треугольной и трапецеидальной формы. Заостренные выступы конической или пирамидальной формы продавливают в трапецеидальной части гофр отверстия с отогнутыми краями. Продавливанию отверстий способствует то, что заготовка поступает в натянутом состоянии. Таким образом, в предлагаемом устройстве за один проход в непрерывном режиме происходит нанесение искусственной шероховатости, перфорация и гофрирование. Наличие участков зацепления с различными параметрами позволяет изготовлять насадки с чередующимся наклоном гофр, переходом треугольных гофр в трапецеидальные, а при достаточной длине вала изготавливать несколько различных вариантов насадки одновременно. Отсутствие отходов, простота конструкции и высокая производительность обеспечивают низкую себестоимость регулярной насадки.

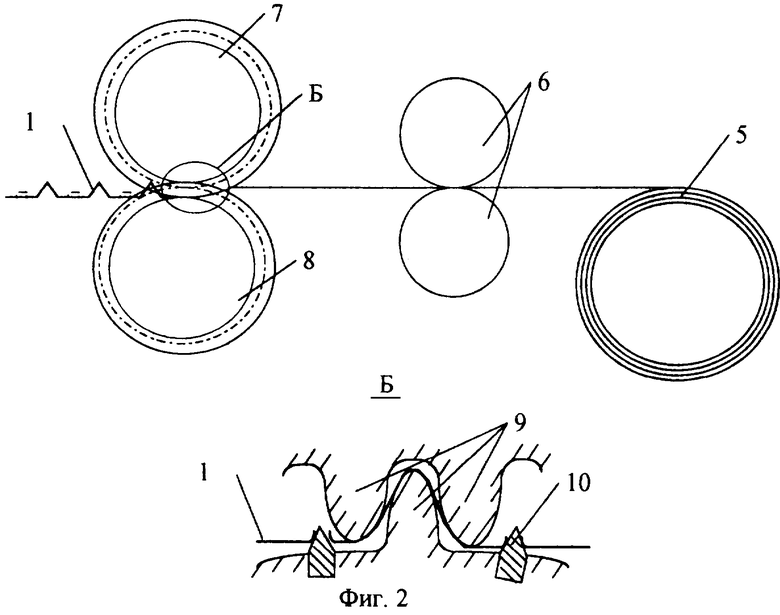

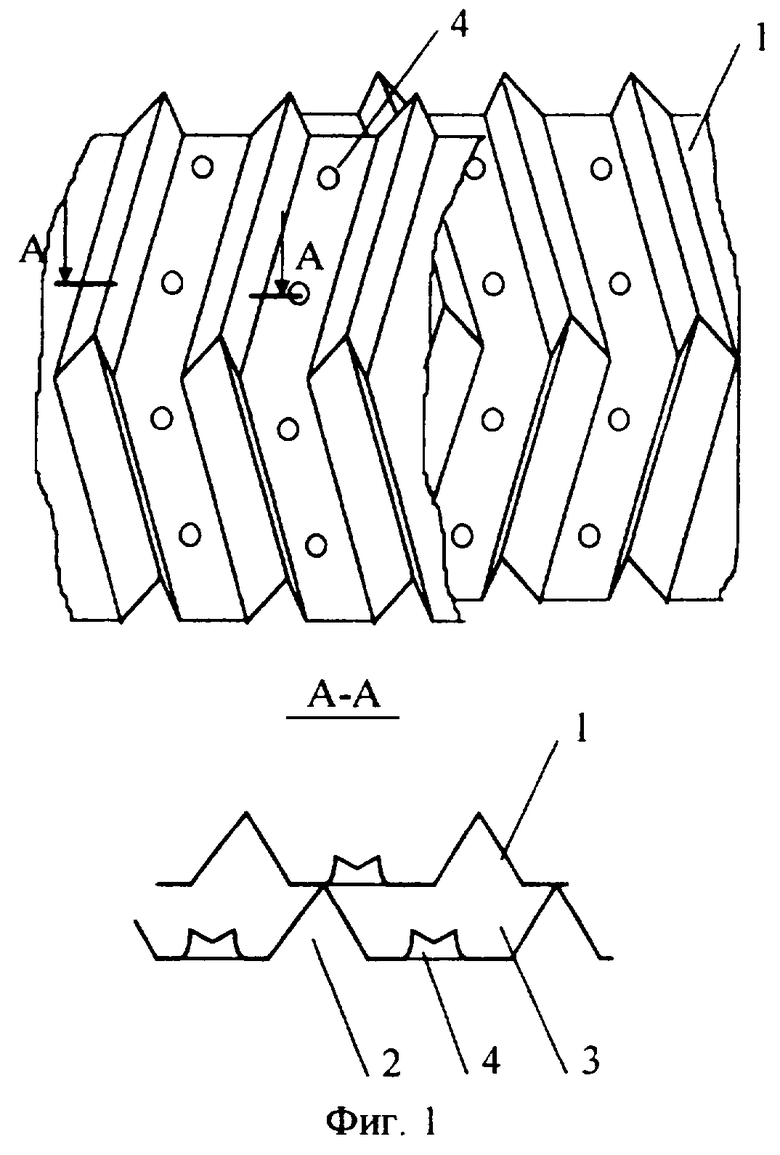

На фиг.1 показан фрагмент конструкции регулярной сетчатой насадки. На фиг.2 показана конструкция устройства для выполнения гофрированных полос для регулярной насадки.

Регулярная насадка, фрагмент которой показан на фиг.1, выполнена из листового материала с искусственной шероховатостью и состоит из листов 1, на которых выполнены гофры треугольной 2 и трапецеидальной 3 формы. На листах 1 имеются участки с различным наклоном гофр 2 и 3. В трапецеидальной части гофр продавлены отверстия 4 с отогнутыми краями. В устройстве для изготовления регулярной насадки, схематично показанном на фиг.2, листовой материал из рулона 5 попадает в валки 6 и зубчатые валы 7 и 8 с наклонными зубьями 9, образующими по длине вала несколько участков зацепления с различными параметрами. В данном варианте исполнения участки зацепления отличаются наклоном зубьев. На зубчатом валу 8 каждый второй зуб удален, и на месте удаленных зубьев установлены заостренные выступы 10 конической или пирамидальной формы.

Устройство для изготовления регулярной насадки работает следующим образом. Листовой материал из рулона 5 попадает в валки 6 с искусственной шероховатостью. Валки 6 прижаты друг к другу, и при вращении валков 6 на листовой материал наносится искусственная шероховатость. Затем листовой материал с нанесенной шероховатостью поступает в валы 7 и 8 с наклонными зубьями. Для нанесения шероховатости требуется некоторое усилие, поэтому листовой материал в зубчатые валы 7 и 8 поступает в натянутом состоянии. На зубчатых валах 7 и 8 на каждом участке зацепления на одном из валов каждый второй наклонный зуб 9 удален. При прокатке листового материала на нем образуются наклонные гофры треугольной 2 и трапецеидальной 3 формы. На месте удаленных зубьев 9 на валу 8 установлены заостренные выступы 10 конической или пирамидальной формы. При прокатке выступы 10 продавливают в листовом материале отверстия 4 с отогнутыми краями. Таким образом, в устройстве для изготовления регулярной насадки за один проход в непрерывном режиме происходит нанесение искусственной шероховатости, перфорация и гофрирование, и на выходе получаются листы 1, полностью соответствующие конструкции предлагаемой регулярной насадки. Наличие отверстий 4 с отогнутыми краями позволяет уменьшить гидравлическое сопротивление насадки и улучшить поперечное перемешивание газа. При продавливании отверстий 4 с отогнутыми краями не возникает отходов металла и не уменьшается удельная поверхность насадки.

Таким образом, предлагаемое изобретение обеспечивает достижение указанного технического результата, а именно снижение себестоимости изготовления регулярной насадки и повышение ее эффективности. Совмещение операций по нанесению шероховатости, гофрированию и перфорации в одном, сравнительно простом устройстве, работающем в непрерывном режиме, обеспечивает высокую производительность, уменьшение количества и стоимости оборудования, уменьшение стоимости обслуживания, а также отсутствие отходов. Устройство является простым и может приводится в движение электродвигателем. Все это снижает себестоимость регулярной насадки. Наличие отверстий с отогнутыми краями в трапецеидальной части гофр приводит к снижению гидравлического сопротивления насадки, улучшает поперечное перемешивание газа, увеличивает удельную поверхность насадки, турбулизует поток газа, что приводит к повышению ее эффективности.

Регулярная насадка может быть использована в тепломассообменных аппаратах химической, нефтеперерабатывающей и других отраслях промышленности.

Источники информации

1. Патент ФРГ №1769739, кл. В 01 D 9/00, 1968.

2. Куликов Ю.Ф., Лихман В.В., Плотников В.В. Создание комплекса технологического оборудования и освоение производства регулярной насадки для ректификационных колонн // Химическое и нефтегазовое машиностроение. - 1999. - №9. - С.12-13.

3. А.с. СССР №1149479 "Насадка для тепломассообменных аппаратов". Опубл. в Бюл. №7, 1992 г.

4. А.с. СССР №1430135 "Способ выполнения гофр на длинномерной сетчатой заготовке". Опубл. в Бюл. №38, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕГУЛЯРНОЙ НАСАДКИ | 2004 |

|

RU2281826C2 |

| Регулярная насадка с пленочно-капельным течением дисперсной фазы | 1987 |

|

SU1443949A1 |

| ОБЪЕМНАЯ НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2208478C1 |

| РЕГУЛЯРНАЯ НАСАДКА | 2008 |

|

RU2384362C1 |

| Распределительная регулярная насадка | 1991 |

|

SU1777950A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕМЕННО-ГОФРИРОВАННЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2451570C9 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ПРОТИВОТОЧНЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2456525C1 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1082470A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| НАСАДКА РЕКТИФИКАЦИОННОЙ КОЛОННЫ | 2006 |

|

RU2339442C2 |

Изобретение относится к конструкциям регулярных насадок для тепломассообменных аппаратов. Задачей изобретения является снижение себестоимости изготовления регулярной насадки и повышение ее эффективности. В известной регулярной насадке из листового материала с искусственной шероховатостью, размеры которой сопоставимы с толщиной пленки жидкости, выполненной из сложенных в пакеты гофрированных полос с наклонными гофрами трапецеидальной и треугольной формы, в трапецеидальной части гофр продавлены отверстия с краями, отогнутыми внутрь трапецеидального гофра. Устройство для выполнения регулярной насадки включает устройство для натяжения, состоящее из двух прижатых друг к другу валков с искусственной шероховатостью, и приводные зубчатые валы с наклонными зубьями, образующими по длине вала один или несколько участков зацепления с различными параметрами, причем в каждой зоне зацепления на одном из валов удален каждый второй зуб, на валу на месте удаленных зубьев выполнены заостренные выступы конической или пирамидальной формы. В предлагаемом устройстве за один проход в непрерывном режиме происходит нанесение искусственной шероховатости, перфорация и гофрирование. Наличие отверстий с отогнутыми краями приводит к снижению гидравлического сопротивления насадки, улучшает поперечное перемешивание газа, увеличивает удельную поверхность насадки и турбулизует поток газа, что приводит к повышению ее эффективности. 2 c.п. ф-лы, 2 ил.

| DE 1769739 A, 25.07.1972 | |||

| SU 1149479 A, 15.06.1986 | |||

| Способ выполнения гофр на длинномерной сетчатой заготовке | 1987 |

|

SU1430135A1 |

| Устройство для фиксации детали относительно корпуса | 1991 |

|

SU1777979A1 |

| US 4455339 A, 19.06.1984 | |||

| US 4296050 A, 20.10.1981. | |||

Авторы

Даты

2004-05-27—Публикация

2003-02-20—Подача