Изобретение относится к конструкциям устройств для производства регулярных насадок, используемых в тепломассообменных аппаратах химической, нефтехимической и других отраслей промышленности.

В настоящее время в качестве контактных устройств тепломассообменных аппаратов широко используются регулярные насадки из листового материала с перфорацией и искусственной шероховатостью, размеры которой сопоставимы с толщиной пленки жидкости, выполненные из сложенных в пакеты гофрированных полос с наклонными гофрами треугольной или трапецеидальной и треугольной формы [1]. Регулярные насадки обладают низким гидравлическим сопротивлением и высокой эффективностью. Перфорацию, нанесение искусственной шероховатости и гофрирование осуществляют по отдельности с помощью различных видов штамповки.

Такой способ изготовления требует использования нескольких видов штампов и устройств для переноса и подачи материала, что снижает производительность и увеличивает себестоимость насадки. Раздельное выполнение операций накладывает ограничения, влияющие на эффективность насадок. Практически невозможно создавать насадки с регулярным расположением отверстий, искусственной шероховатости и гофров. Структура, полученная при одной операции, может получить повреждения при последующих операциях. Например, круглые отверстия теряют форму, а вокруг отверстий могут возникать трещины при нанесении искусственной шероховатости и гофрировании. Невозможно использовать отверстия с отогнутыми краями, так как эти края мешают выполнению следующих операций.

Известно устройство для выполнения гофрированных полос для регулярной насадки, включающее устройство для натяжения заготовки, и приводные зубчатые валы с наклонными зубьями, причем на одном из валов удален каждый второй зуб, на валу на месте удаленных зубьев выполнены заостренные выступы конической или пирамидальной формы, а устройство для натяжения состоит из двух, прижатых друг к другу валков с искусственной шероховатостью [2].

Такое устройство обеспечивает высокую производительность за счет совмещения операций гофрирования, перфорации и нанесения искусственной шероховатости в одном сравнительно простом устройстве. Однако можно отметить следующие недостатки. Устройство содержит две пары валов. Искусственная шероховатость, которая наносится на одном валу, при гофрировании на другом валу получает повреждения, что может приводить к снижению эффективности насадки. При нанесении гофр полосу листового материала необходимо подавать под некоторым углом, величина которого зависит от глубины гофр, толщины листа и свойств материала. Поэтому требуются дополнительные устройства для обеспечения регулировки взаимного расположения валов, что усложняет конструкцию устройства и процесс его эксплуатации. Устройство позволяет наносить перфорацию только в трапецеидальной части гофр. Ограничения, накладываемые на расположение отверстий, снижают возможности увеличения эффективности насадки. Отверстия, полученные на данном устройстве путем прокалывания, имеют отогнутые в одну сторону края. Однако для облегчения перетока жидкости и газа через поверхность листа целесообразнее использовать отверстия, у которых один край прорезан, а другой - отогнут.

Задачей изобретения является снижение себестоимости изготовления регулярной насадки и повышение ее эффективности.

Технический результат достигается тем, что в известном устройстве для изготовления регулярной насадки, выполненной в виде пакетов из перфорированных гофрированных полос с искусственной шероховатостью, включающем приводные зубчатые валы с наклонными зубьями, согласно изобретения зубчатые валы выполнены в виде набора шестеренок, вершины зубьев которых смешены в тангенциальном направлении, на боковой поверхности зубьев шестеренок выполнены пазы или выемки, через несколько шестеренок на одном валу установлены дистанционные шайбы, а на ответном валу - дисковые ножи с заостренными выступами.

То, что зубчатые валы выполнены в виде набора шестеренок, вершины зубьев которых смешены в тангенциальном направлении, и на боковой поверхности зубьев шестеренок выполнены пазы или выемки, позволяет обеспечить гофрирование и одновременное нанесение искусственной шероховатости. При смещении вершин зубьев шестеренок в тангенциальном направлении на поверхности образуются выступы, которые при прокатке наносят на листовой материал соответствующую искусственную шероховатость. Пазы или выемки на боковой поверхности зубьев позволяют сделать выступы искусственной шероховатости прерывистыми. То, что на одном валу установлены дистанционные шайбы, а на ответном валу - дисковые ножи с заостренными выступами позволяет прорезать или продавливать отверстия в материале. Причем отверстия могут быть расположены как в вершинах гофр, так и на их боковой поверхности. Таким образом, в валах предлагаемого устройства за один проход в непрерывном режиме происходит гофрирование, нанесение искусственной шероховатости и перфорация, что обеспечивает высокую производительность и снижает себестоимость регулярной насадки. Устройство позволяет варьировать высоту искусственной шероховатости, угол наклона гофр, форму и расположение отверстий, причем эти элементы структуры расположены регулярным образом, что позволяет обеспечить высокую эффективность насадки. Отверстия образуются путем прорезания и отгибания материала. Отверстия с прорезанным и отогнутым верхним или нижним краем обеспечивают перетекание жидкости на противоположную сторону листа, что также повышает эффективность насадки. Устройство является простым и может приводиться в движение электродвигателем.

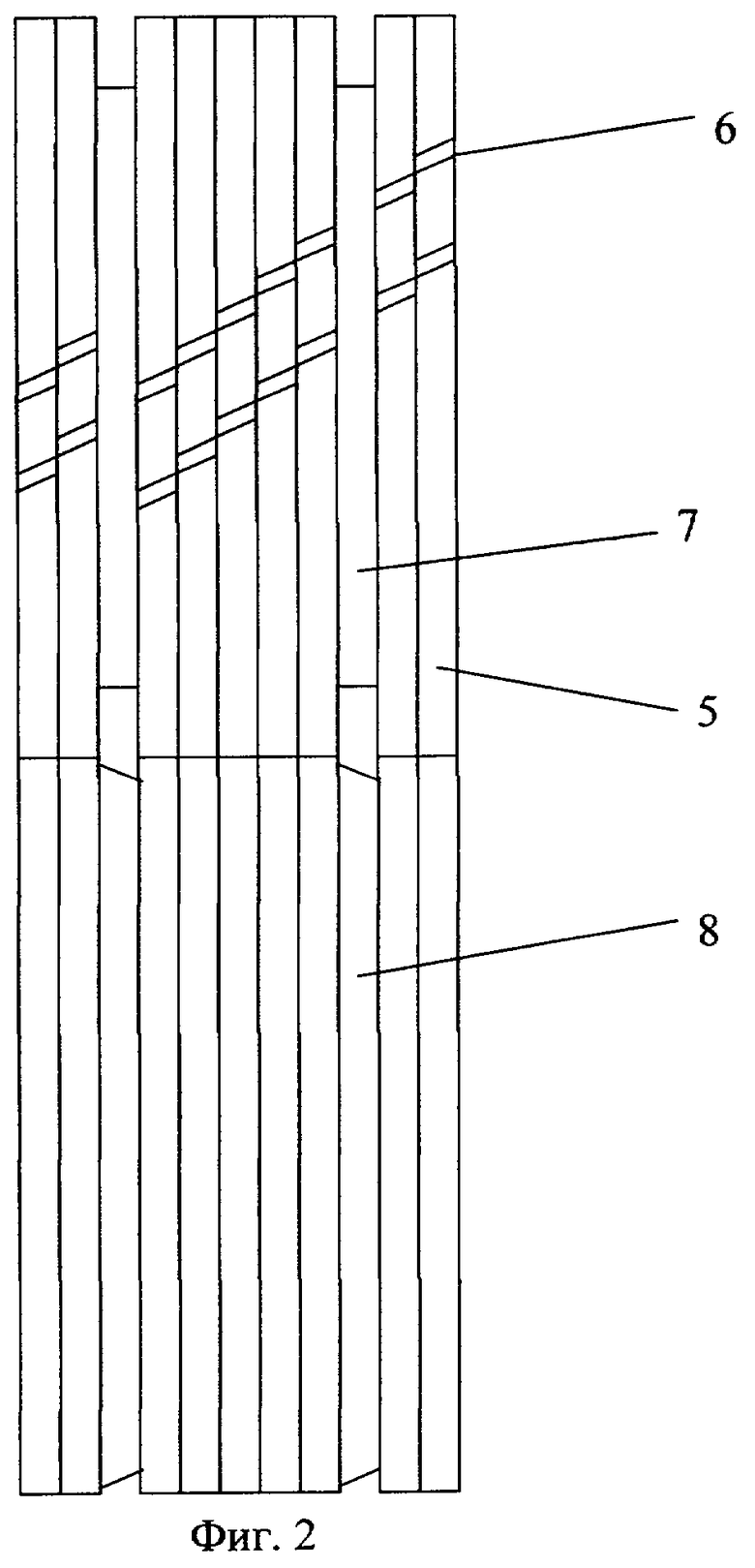

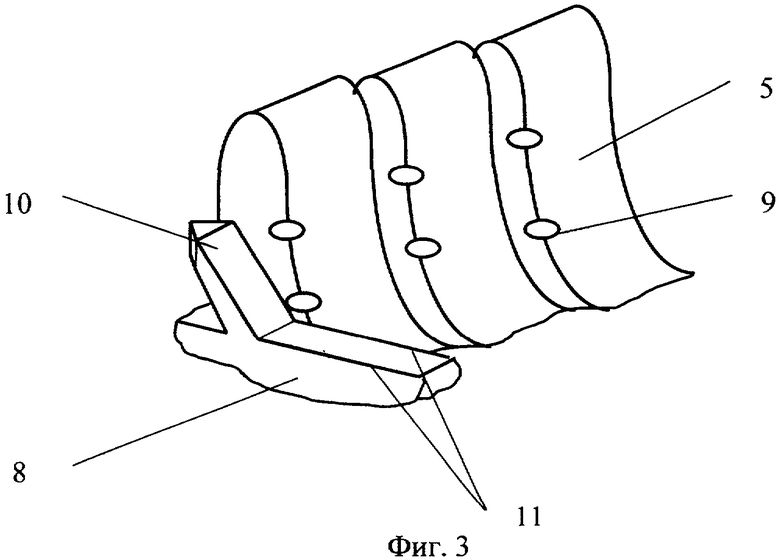

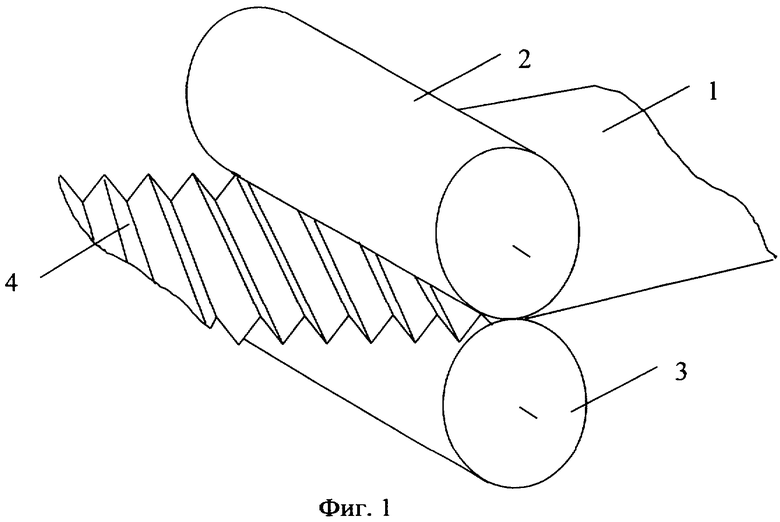

На фиг.1 схематично показана конструкция устройства для изготовления регулярной насадки. На фиг.2 показана схема расположения шестеренок на валах. На фиг.3 показана схема расположения элементов на поверхности вала.

В устройстве для изготовления регулярной насадки, показанном на фиг.1, изображен листовой материал 1, попадающий в приводные зубчатые валы 2 и 3, и готовая гофрированная лента 4. На фиг.2 показаны зубчатые шестерни 5. Вершины 6 зубчатых шестерен 5 смещены в тангенциальном направлении. Между шестернями на одном из валов расположены дистанционные шайбы 7, на другом - дисковые ножи 8 с выступами. На фиг.3 показано, что на боковой поверхности зубьев шестерен 5 имеются выемки 9, которые могут быть выполнены и в виде пазов. Дисковые ножи имеют выступы 10 и режущие кромки 11.

Устройство для изготовления регулярной насадки работает следующим образом. Листовой материал 1 попадает в приводные зубчатые валы 2 и 3, а на выходе получается готовая гофрированная лента. Зубчатые шестерни 5 наносят на листовой материал 1 треугольные гофры. Вершины 6 зубьев смещены в тангенциальном направлении и образующиеся ступеньки наносят на листовой материал искусственную шероховатость в виде уступов. Выемки 9 на боковой поверхности зубьев позволяют сделать уступы прерывистыми. При прокатке выступы 10 и режущие кромки 11 продавливают и прорезают в листовом материале 1 отверстия, у которых часть краев прорезана, а часть - отогнута. Причем выступы 10 продавливают отверстия в боковой поверхности гофр, а режущие кромки - в вершинах гофр. Таким образом, в устройстве для изготовления регулярной насадки в непрерывном режиме происходит гофрирование, перфорация и нанесение искусственной шероховатости, и на выходе получается готовая гофрированная лента для регулярной насадки. Совмещение операций и непрерывный режим работы обеспечивают высокую производительность устройства и снижают себестоимость насадки. В отличие от других устройств, при прокатке не происходит повреждение искусственной шероховатости, а отверстия могут иметь частично отогнутые края и могут быть расположены и на вершинах и на боковой поверхности гофр. Наличие отверстий с частично отогнутыми краями и шероховатости указанной формы, расположенных регулярным образом, приводит к снижению гидравлического сопротивления насадки, улучшает поперечное перемешивание жидкости и газа, увеличивает удельную поверхность насадки, турбулизует поток газа, улучшает растекание жидкости по поверхности насадки, что приводит к повышению ее эффективности.

Таким образом, предлагаемое изобретение обеспечивает достижение указанного технического результата, а именно снижение себестоимости изготовления регулярной насадки и повышение ее эффективности.

Регулярная насадка может быть использована в тепломассообменных аппаратах химической, нефтеперерабатывающей и других отраслях промышленности.

Источники информации

1. А.с. СССР №1149479 "Насадка для тепломассообменных аппаратов". Опубл. Бюл. №7, 1992 г.

2. Патент РФ №2229334 "Регулярная насадка и устройство для ее изготовления". Опубл. Бюл. №15, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯРНАЯ НАСАДКА И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2229334C1 |

| Распределительная регулярная насадка | 1991 |

|

SU1777950A1 |

| Регулярная насадка с пленочно-капельным течением дисперсной фазы | 1987 |

|

SU1443949A1 |

| РЕГУЛЯРНАЯ НАСАДКА | 2008 |

|

RU2384362C1 |

| Регулярная насадка для тепломассообменных аппаратов | 1983 |

|

SU1082470A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ПРОТИВОТОЧНЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2456525C1 |

| РЕГУЛЯРНАЯ НАСАДКА (ВАРИАНТЫ) | 2012 |

|

RU2505354C1 |

| Элемент насадки тепломассообменного аппарата | 1983 |

|

SU1101284A1 |

| Устройство для продольной резки | 1984 |

|

SU1237328A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2002 |

|

RU2206392C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для производства регулярных насадок. Устройство содержит приводные зубчатые валы с наклонными зубьями, выполненные в виде набора шестерен, вершины зубьев которых смещены в тангенциальном направлении. На боковой поверхности зубьев шестерен выполнены пазы или выемки. Между шестернями на одном валу установлены дистанционные шайбы, а на ответном валу - дисковые ножи с заостренными выступами. Повышается производительность и снижается себестоимость насадки. 3 ил.

Устройство для изготовления регулярной насадки, выполненной в виде пакетов из перфорированных гофрированных полос с искусственной шероховатостью, включающее приводные зубчатые валы с наклонными зубьями, отличающееся тем, что зубчатые валы выполнены в виде набора шестерен с установленными на одном валу через несколько шестерен дистанционными шайбами, а на ответном валу - дисковыми ножами с заостренными выступами, вершины зубьев шестерен смещены в тангенциальном направлении, а на их боковой поверхности выполнены пазы или выемки.

| РЕГУЛЯРНАЯ НАСАДКА И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2229334C1 |

| Станок для рифления деталей из листовых материалов | 1957 |

|

SU111343A1 |

| US 3040799 А, 26.06.1962. | |||

Авторы

Даты

2006-08-20—Публикация

2004-10-18—Подача