Изобретение относится к химической и нефтехимической промышленности, конкретнее к способу получения химически осажденного карбоната кальция (химически осажденный мел), который может быть использован в качестве наполнителей для резинотехнической, кабельной промышленности, парфюмерной и косметической, бумажной промышленности и других отраслей народного хозяйства.

Известен способ получения химически осажденного карбоната кальция путем обработки дистиллерной жидкости содового производства раствором карбоната натрия в присутствии бикарбоната натрия при нагревании до рН 7,2-8,2 с последующей фильтрацией, отделением, сушкой и выделением целевого продукта [А.С.СССР N 522136, МПК С 01 F 11/18, 1975 г.].

Недостатком известного способа является значительное содержание хлоридов в готовом продукте.

Известен также способ получения химически осажденного карбоната кальция путем обработки дистиллерной жидкости содового производства раствором карбоната натрия в присутствии бикарбоната натрия и динатриевой соли - сульфокарбоновых кислот фракции С17-С20 при нагревании с последующей фильтрацией, отделением, сушкой и выделением целевого продукта [А.С.СССР N 510434, МПК С 01 F 11/18, 1975 г.].

Недостатком известного способа, так же как и предыдущего, является значительное содержание хлоридов в готовом продукте.

Для снижения хлоридов предлагается получать химически осажденный карбонат натрия обработкой дистиллерной жидкости содового производства раствором карбоната натрия в присутствии бикарбоната натрия и дополнительным введением в дистиллерную жидкость алкилсульфатов первичных спиртов в количестве 0,005-0,05% вес от веса дистиллерной жидкости [А.С. СССР N 510436, МПК С 01 F 11/18, 1975 г.], или алкилсульфоуреид [А.С. СССР N 560820, МПК С 01 F 11/18, 1975 г.], или ортофосфата карбамида в количестве 0,01-0,05 вес.% от веса дистиллерной жидкости [А.С. СССР N 560829, МПК С 01 F 11/18, 1975 г.], или подавать содовый раствор вначале 25-30% от необходимого для обработки с последующим введением остального количества содового раствора, при этом количество дистиллерной жидкости подается в количестве, обеспечивающем 0,5-1,2% от стехиометрии хлористого кальция [А.С. СССР N 648521, МПК С 01 F 11/18, 1975 г.], или подавать содовый раствор в предварительно смешанную дистиллерную жидкость с бикарбонатом натрия [А.С. СССР N 691402, МПК C 01 F 11/18, 1978 г.].

Основными недостатками известных способов являются невысокие потребительские качества целевого продукта: сравнительно низкая белизна целевого продукта, высокая остаточная щелочность, высокая насыпная плотность, низкая степень утилизации отходов содового производства.

Также известен способ получения химически осажденного карбоната кальция путем обработки дистиллерной жидкости содового производства содовым раствором, в качестве которого используют отходы содового производства - сметки и/или растворы от промывки содовозов, при избыточном содержании ионов кальция, равном 2-20% от стехиометрии и концентрации содового раствора не менее 120 г/дм по содержанию оксида натрия [Пат.РФ N 2171227, МПК С 01 F 11/18, 2000 г.].

Данный способ позволяет использовать отходы содового производства при одновременной их утилизации и получить химически осажденный карбонат кальция с достаточно высокими качественными показателями.

Но в то же время целевой продукт, получаемый по известному способу, имеет и недостатки: сравнительно высокая насыпная плотность, содержание примесей в готовом продукте, недостаточно высокая белизна.

Кроме того, осуществление способа по предлагаемому способу предусматривает большое количество сточных вод за счет использования слабоконцентрированных содовых растворов, особенно при использовании содовых растворов после промывки содовозов.

Наиболее близким техническим решением к заявляемому - прототипом является способ получения химически осажденного карбоната кальция путем обработки дистиллерной жидкости содового производства, содержащей пасту на основе алкилмоносульфоната натрия общей формулы Сn H2n+1 SО3 Na, где n=12-17, в количестве 0,005-0,05%, раствором карбоната натрия в присутствии бикарбоната натрия при температуре 30°С в течение 20 минут с последующим отделением осадка, его промывкой и сушкой [А.С. СССР N 729126, МПК С 01 F 11/18, 1975 г.].

Известный способ позволяет снизить содержание хлоридов в целевом продукте, но в то же время имеет основной недостаток - недостаточная белизна целевого продукта за счет образования практически нерастворимых органических солей щелочноземельных элементов при использовании в качестве добавки алкилсульфонатов, высокая насыпная плотность и, кроме того, - его высокая себестоимость за счет использования целевых продуктов карбоната и бикарбоната натрия.

Технической задачей предлагаемого изобретения является улучшение потребительских свойств целевого карбоната кальция, а именно снижение примесей, повышение белизны, снижение насыпной плотности, а также расширение сырьевой базы для использования целевого продукта, и снижение его себестоимости и, как следствие этого, утилизация отходов производства соды.

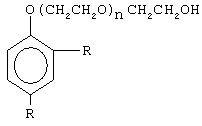

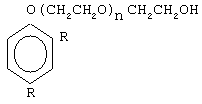

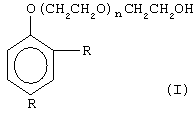

Техническая задача достигается тем, что в качестве органической добавки используют продукты обработки смеси моно- и диалкилфенолов окисью этилена общей формулы

где R - алкильный остаток, содержащий 8-10 атомов углерода;

n - равно 7-9 для ОП-7 и 10-12 - для ОП-10, в количестве 0,02-0,05 мас.% от дистиллерной жидкости, а в качестве карбонатного и бикарбонатного раствора используют отход производства бикарбоната - маточник со стадии фильтрации общей щелочностью, равной 130-400 г/л, в количестве, составляющем избыток 0,3-0,5 мас.% от стехиометрии по хлористому кальцию, и обработку дистиллерной жидкости содового производства проводят при температуре 20-80°С до рН 7,2-7,4.

Отличительными признаками заявляемого изобретения от прототипа являются: использование в качестве бикарбонатного сырья отхода производства бикарбоната натрия со стадии фильтрации суспензии бикарбоната натрия (маточника); использование в качестве органической добавки продукта обработки смеси моно- и диалкилфенолов окисью этилена -(ОП-7 или ОП-10)-; проведение обработки дистиллерной жидкости растворами карбоната и бикарбоната натрия при 20-80°С до рН, равного 7,2-7,4.

Использование в качестве добавки ОП-7 или ОП-10 обусловлено тем, что присутствующие в исходном сырье поливалентные элементы Fe+3, Мn+3-7 при взаимодействии с оксиэтильными группами образуют комплексные соединения (поданды), хорошо растворимые в воде, которые выводятся из системы на стадии фильтрации и промывки, что позволяет увеличить белизну и снизить насыпную плотность целевого продукта.

Использование в качестве исходного сырья отходов производства бикарбоната натрия и осветленной дистиллерной жидкости позволяют снизить себестоимость готового продукта и, соответственно, утилизировать отходы производства бикарбоната натрия.

В ходе обработки дистиллерной жидкости, в составе которой находятся соли кальция, избыточным количеством отхода производства бикарбоната натрия (маточника) протекают следующие основные реакции:

CaCl2+Na2CO3 → СаСО3+2NaCl

CaCl2+2NаНСО3 →

СаСО3+2NaCl+СО2+H2O

Ca(OH)2+2НаНСО3 →

СаСО3+СО2+2NaOH+Н2О

В зависимости от исходной щелочности маточника зависит и степень утилизации исходных компонентов и, соответственно, выход карбоната кальция.

Если исходная щелочность маточника не соответствует показателю 130-400 г/л, то ее регулируют дополнительной подачей Na2СО3 до щелочности 130-400 г/л.

При проведении синтеза заявляемым способом исходные продукты должны соответствовать следующим требованиям:

1. Дистиллерная жидкость - по ТУ 2152-032-00204872-97;

состав мас.% (практически постоянный):

CaCl2 9,21

NaCl 5,42

Са(ОН)2 0,16

CaSO4 0,07

NН3 0,18

Н2O 84,96

2. Отход производства бикарбоната натрия - маточник- имеет следующий (практически постоянный) состав:

Nа2СО3 18,8-22,7 н.д.=49,8-60,1 г/л;

NаНСО3 33,3-36,0 н.д.=133,9-151,2 г/л;

NaCl 0,92-1,43 н.д.=2,7-6,0 г/л.

Исходная щелочность маточника 100-105 г/л.

3. ОП-7 и ОП-10 - по ГОСТ 8433-81

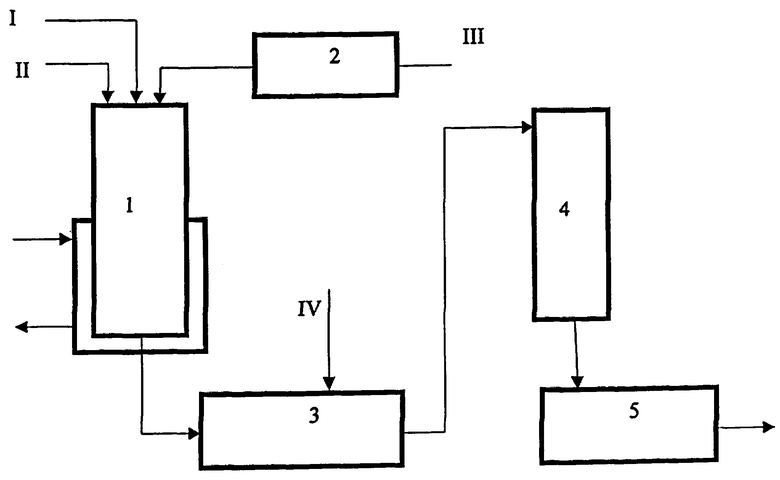

Процесс получения осажденного карбоната натрия осуществляют по схеме, отображенной на чертеже следующим образом.

В реактор 1, снабженный обогревом и мешалкой, потоком I подают предварительно очищенную от взвешенных примесей дистиллерную (осветленную) жидкость в количестве 1 м3, температуру в реакторе доводят до 20-80°С и потоком II вводят добавку ОП-7 или ОП-10 в количестве 0,02-0,05 мас.% при перемешивании. Затем через теплообменник 2 потоком III подают маточник в избытке 0,3-0,5% от стехиометрии по хлористому кальцию с исходной щелочностью 130-400 г/л в количестве 0,268-0,810 м3. Обработку дистиллерной жидкости проводят в течение 20-30 минут до рН, равной 7,2-7,4. Далее образовавшуюся суспензию карбоната кальция подают на фильтр 3, где одновременно проводят и промывку осадка полученного карбоната кальция от хлоридов водой потоком IV. Далее полученную влажную лепешку подают в сушилку 4, после чего высушенный карбонат кальция поступает в бункер-накопитель 5 и далее - потребителю.

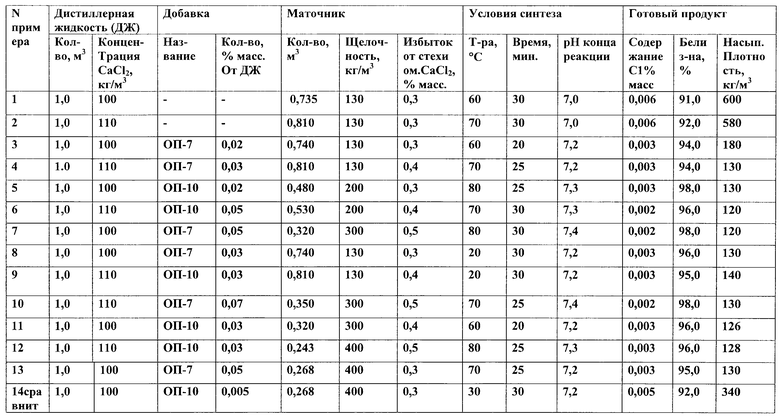

Получают готовый продукт с белизной 95-98%, насыпная плотность 120-150 кг/м3, содержанием хлоридов 0,002-0,003 мас.%.

Сущность способа подтверждается примерами, отраженными в таблице.

На основании приведенных примеров можно сделать вывод, что предлагаемый способ получения химически осажденного карбоната кальция позволит получить целевой продукт с высокими потребительскими показателями, а именно: белизна целевого продукта составляет 95-98%; незначительное содержание хлора и низкая насыпная плотность, что позволит удовлетворить требования потребителя и применить его и в парфюмерной промышленности.

Кроме того, предлагаемый способ позволит утилизировать такие отходы производства соды, как осветленную дистиллерную жидкость и отходы бикарбоната натрия, которые в значительном количестве не находят в настоящее время квалифицированного применения, а сбрасываются в так называемые “Белые моря”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ | 2002 |

|

RU2229442C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2171227C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2006 |

|

RU2312065C1 |

| Способ получения карбоната кальция | 1978 |

|

SU691401A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛА>&r5':HbTLi.^^Ч1вЗ««».-* | 1965 |

|

SU169091A1 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| АНТИГОЛОЛЕДНЫЙ СОСТАВ | 2003 |

|

RU2243248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛЬЦИЯ | 2007 |

|

RU2370443C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

Изобретение предназначено для резинотехнической, кабельной, парфюмерной, косметической и бумажной промышленности и может быть использовано при получении наполнителей. В реактор с обогревом и мешалкой подают осветленную дистиллерную жидкость содового производства. Поднимают температуру до 20-80°С. Вводят органическую добавку - продукты обработки смеси моно- и диалкилфенолов окисью этилена общей формулы

где R - алкильный остаток, содержащий 8-10 атомов углерода, например ОП-7 или ОП-10, где n=7-12, причем для ОП-7 n=7-9; для ОП-10 n=10-12. Затем добавляют карбонатный и бикарбонатный раствор - маточник со стадии фильтрации в избытке 0,3-0,5 мас.% от стехиометрии по хлористому кальцию. Обработку проводят 20-30 мин до рН 7,2-7,4. Количество добавки - ОП-7 или ОП-10, составляет 0,02-0,05 мас.% от дистиллерной жидкости. Осадок отфильтровывают, промывают и сушат. Полученный осажденный карбонат кальция имеет белизну 95-98%, содержание хлора - 0,002-0,006 мас.%, насыпную плотность - 120-180 кг/м3. Изобретение позволяет утилизировать отходы содового производства. 3 з.п.ф-лы, 1 ил., 1 табл.

где R - алкильный остаток, содержащий 8-10 атомов углерода;

n=7-12,

в качестве карбонатного и бикарбонатного раствора используют отход производства бикарбоната - маточник со стадии фильтрации общей щелочностью, равной 130-400 г/л, в количестве, составляющем избыток 0,3-0,5 мас.% от стехиометрии по хлористому кальцию, и обработку дистиллерной жидкости содового производства проводят при температуре 20-80°С до рН 7,2-7,4.

| Способ получения карбоната кальция | 1975 |

|

SU729126A1 |

| 0 |

|

SU298536A1 | |

| Пособ получения карбоната кальция | 1975 |

|

SU510434A1 |

| Способ получения карбоната кальция | 1975 |

|

SU510435A1 |

| Способ получения карбоната кальция | 1975 |

|

SU510436A1 |

| Способ получения карбоната кальция | 1975 |

|

SU522136A1 |

| Способ получения карбоната кальция | 1975 |

|

SU560829A1 |

| SU 648521 А, 28.02.1979 | |||

| Способ получения карбоната кальция | 1978 |

|

SU691402A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 2000 |

|

RU2171227C1 |

| US 5269818 А, 14.12.1993 | |||

| US 5558850 А, 24.09.1996 | |||

| ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА | |||

| Справочник./Под ред | |||

| А.А | |||

| Абромзона | |||

| - Л.: Химия, 1979, с.215, 305, 306. | |||

Авторы

Даты

2004-05-27—Публикация

2002-07-24—Подача