Изобретение относится к химической промышленности и касается технологии получения карбамидоформальдегидных клеящих смол.

Известные способы получения карбамидоформальдегидных смол (Патент RU №2062275, "Способ получения карбамидоформальдегидной смолы", кл. С1, 6 C 08 G 12/40, 12/12) включают в себя следующие стадии:

- получение конденсационного раствора смешением формальдегида и карбамида в среде с переменной кислотностью;

- концентрирование конденсационного раствора;

- проведение стадии доконденсации с дополнительным количеством карбамида, для получения смол с заданным мольным соотношением в нейтральной или слабощелочной среде.

Известны способы модификации карбамидоформальдегидных смол с использованием меламина, гликолей или мелассы (Энциклопедия полимеров. Ред. коллегия: В.А.Кабанов и др. Т.2. - М.: Химическая технология древесностружечных плит, Эльберт Л.А. M. 1984, с. 15-18; Патент РФ №2062275 "Способ получения карбамидоформальдегидной смолы", кл. С1, 6 С 08 G 12/40, 12/12).

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения карбамидоформальдегидных смол конденсацией в водной среде карбамида с формальдегидом при начальном мольном соотношении 1:1,9-2,1 в среде с переменной кислотностью в присутствии катализаторов, до получения продукта с вязкостью 75-150 мПа·с, с последующей вакуум-сушкой и стабилизацией при температуре 65-95°С в течение 10-30 минут путем введения 0,005-0,075 моля дифенилолпропана на 1 моль формальдегида, и последующим введением карбамида до конечного мольного соотношения карбамида к формальдегиду 1:0,95-1,05 (RU №2100382, "Способ получения стабилизированной мочевиноформальдегидной смолы", кл. С1, 6 С 08 G 12/12).

Общим недостатком указанных способов является образование метили-рованных смол невысокой молекулярной массы способных разрушаться после отверждения с выделением токсичных веществ, повышенным содержанием легколетучих соединений, низкими клеящими свойствами.

Технической задачей изобретения является получение карбамидоформальдегидных смол с более равномерным размером молекул и меньшим содержанием веществ, подвергающихся деструкции как в процессе изготовления, так и в готовых полимерных изделиях с нежелательным выделением вредных веществ, определяющих токсичность смол (формальдегид, метанол), а также обладающие повышенной водостойкостью, высокими клеящими свойствами и пониженным содержанием легколетучих соединений.

Поставленная задача достигается тем, что в процессе получения карбамидоформальдегидной смолы, включающего в себя кондесацию карбамида с формальдегидом в среде с переменной кислотностью, концентрирование и доконденсацию с дополнительным количеством карбамида, стадию доконденсации проводят сначала в щелочной среде, затем в кислой среде в пределах 4,5-5,8 рН, в присутствии соли аммония сильной кислоты, являющейся одновременно модифицирующей добавкой. В карбамидоформальдегидную смесь вводят до стадии концентрирования или же после нее дифенилолпропан, в количестве от 0,0 до 3,0 массовых частей на 100 массовых частей карбамида. При получении определенных марок смол добавление дифенилолпропана не требуется, то есть его количество равно 0 массовых частей. На стадии доконденсации можно использовать аммонийную соль любой сильной кислоты, так как механизм действия аммонийных солей сильных кислот на этой стадии одинаков. Процесс получения карбамидоформальдегидной смолы проводят до получения водостойкой смолы с конечным массовым соотношением карбамида, формальдегида, дифенилолпропана и соли аммония сильной кислоты 100:(50-75):(0-3,0):(0,05-1,0) соответственно.

Образование метилольных групп в слабощелочной или нейтральной среде, конденсация смолообразного продукта в кислой среде без образования высокомолекулярных структур смолы позволяет более легкое отделение паров воды и метанола на стадии концентрирования и на двух стадиях доконденсации: в щелочной и кислой среде.

Получаемые карбамидоформальдегидные смолы используют в деревообрабатывающей промышленности в производстве древесностружечных и древесноволокнистых плит, фанеры пониженной токсичности.

Предлагаемый способ позволяет получать карбамидоформальдегидные смолы повышенной водостойкости, с высокими клеящими свойствами и пониженным содержанием легколетучих соединений.

В процессе синтеза и при переработке смол снижается токсичность производственных помещений, повышается производительность готовых полимерных изделий за счет более мягкого постадийного синтеза, доконденсацией с переменной кислотностью, которая приводит к разрушению низкомолекулярных формальдегидсодержащих соединений (метилаль, метоксильные и эфирные группы и т.д.) (Органическая химия. Р.Моррисон, Р.Бой, изд. Мир, Москва, 1974 г., с.612-613).

Примеры получения карбамидоформальдегидной смолы

В реактор загружают формалин, карбамид (или его водный раствор) в соотношении 2,0:1,0(±0,2). Регулирование среды осуществляется щелочными агентами на уровне 6,0-8,5 рН. Щелочную стадию конденсации проводят при температуре 60-100°С в течение 30-60 минут, кислую стадию проводят в течение 20-60 минут при температуре 50-100°С, показатель активности водородных ионов конденсационного раствора поддерживают на уровне 4,5-5,5 рН кислотными агентами. Далее продукт конденсации подвергают концентрированию при 6-9 рН до необходимой концентрации смолообразного продукта. После стадии концентрирования вводят дифенилолпропан в количестве 0,0-3,0 массовые части на 100 массовых частей карбамида, полученный продукт поликонденсации подвергают первой стадии доконденсации при 6-8 рН в течение 20-40 минут при температуре 50-75°С путем введения карбамида (или его водного раствора). Далее продукт подвергают охлаждению до температуры 40-65°С и проводят вторую стадию доконденсации при 4,5-5,8 рН с помощью солей аммония сильных кислот в течение 20-40 минут. При проведении стадии доконденсации ввод необходимого количества карбамида для получения смолы с заданным массовым соотношением карбамида к формальдегиду производится как в один прием, так и в два приема. В последнем случае на щелочной стадии доконденсации количество карбамида подают 80-90% от общего количества карбамида стадии доконденсации, а остальное количество 10-20% на кислой стадии, что способствует более полному поглощению свободного формальдегида в смоле. На этой стадии происходит выделение свободного формальдегида из соединений формальдегида и метанола, частичное разрушение метиленэфирных связей, получают олигомер с меньшим содержанием легколетучих соединений.

Готовую смолу охлаждают до температуры 20-40°С, стабилизируют с помощью щелочных агентов до 7,0-9,0 рН, сливают в емкости для хранения.

Щелочная среда на всех стадиях процесса достигается введением растворимых в воде гидроокисей, карбонатов и гидрокарбонатов щелочных и щелочноземельных металлов. В качестве кислотных агентов на стадии конденсации используются органические алифатические кислоты и неорганические кислоты.

После ввода всех компонентов в карбамидоформальдегидную смесь их массовое соотношение в процессе синтеза смолы остается почти неизменным и получают водостойкую смолу с конечным массовым соотношением компонентов карбамид, формальдегид, дифенилолпропан и соль аммония сильной кислоты 100:(50-75):(0-3,0):(0,05-1,0) соответственно.

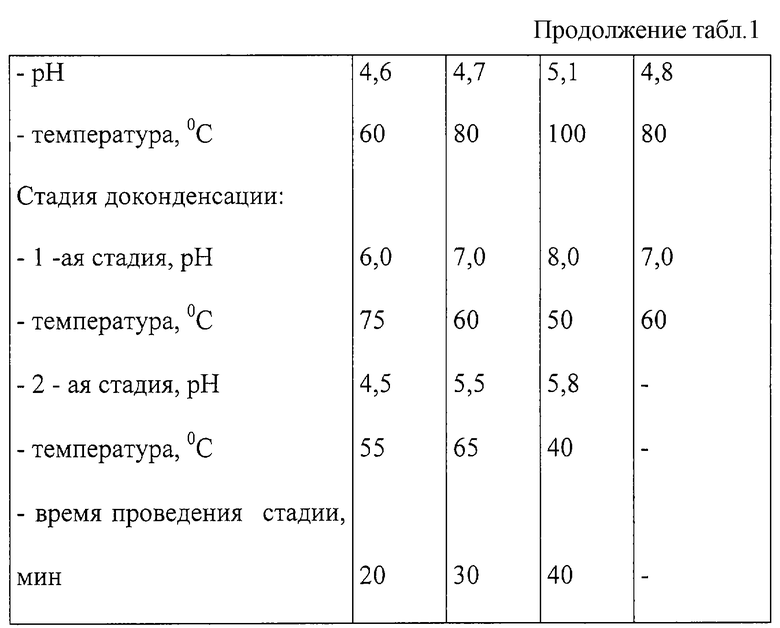

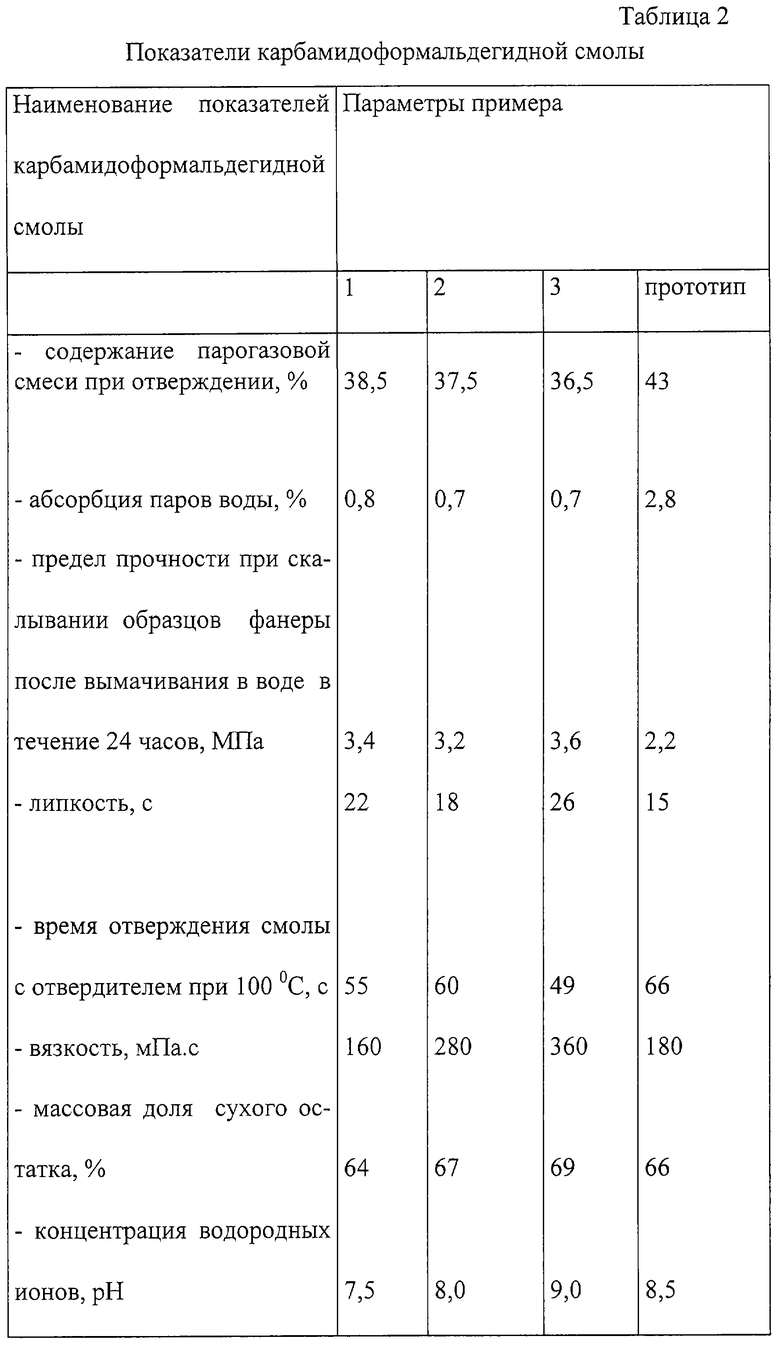

Параметры технологического режима синтеза и свойства смолы представлены в табл. 1 и 2.

Таким образом, из приведенной в таблице примеров следует, что предлагаемый способ позволяет получать карбамидоформальдегидные смолы с высокими клеящими свойствами и пониженным содержанием легколетучих соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА И СМОЛ НА ЕГО ОСНОВЕ | 1999 |

|

RU2167889C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-И/ИЛИ МЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1999 |

|

RU2161165C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОЙ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2100382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2443721C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2010 |

|

RU2437897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2244724C2 |

Изобретение относится к получению карбамидоформальдегидных клеящих смол. Смолу получают конденсацией карбамида с формальдегидом в среде с переменной кислотностью, с последующим концентрированием и доконденсацией с дополнительным количеством карбамида сначала в щелочной, а затем в кислой среде при pH = 4,5-5,8 в присутствии соли аммония сильной кислоты, являющейся одновременно модифицирующей добавкой. При необходимости осуществляют стабилизацию дифенилолпропаном. Процесс проводят до получения водостойкой смолы с конечным массовым соотношением карбамида, формальдегида дифенилолпропана и соли аммония сильной кислоты 100 : (50-75) : (0,0-3,0) : (0,05-1,0) соответственно. Изобретение позволяет получать смолы с высокими клеящими свойствами и пониженным содержанием легколетучих соединений. 2 табл.

Способ получения карбамидоформальдегидной смолы конденсацией карбамида с формальдегидом в среде с переменной кислотностью, с последующим концентрированием и доконденсацией с дополнительным количеством карбамида, отличающийся тем, что доконденсацию с дополнительным количеством карбамида проводят сначала в щелочной среде, затем в кислой среде в пределах 4,5-5,8 рН, в присутствии соли аммония сильной кислоты, являющейся одновременно модифицирующей добавкой, при необходимости осуществляют стабилизацию дифенилолпропаном до или после концентрирования и процесс проводят до получения водостойкой смолы с конечным массовым соотношением карбамида, формальдегида, дифенилолпропана и соли аммония сильной кислоты 100:(50-75):(0,0-3,0):(0,05-1,0) соответственно.

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОЙ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2100382C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1999 |

|

RU2160744C1 |

Авторы

Даты

2004-05-27—Публикация

2002-03-13—Подача