Изобретение относится к области черной металлургии, в частности к производству чугуна в доменных печах.

Известен способ доменной плавки [1], в котором на основании измерения температур и газового анализа моделируют процессы восстановления железорудных материалов в печи, однако не управляют ими при изменении соотношения шихтовых составляющих.

Наиболее близким заявляемому является способ производства чугуна [2], в котором регулируют химический состав агломерата при изменении доли окатышей в доменной шихте для стабилизации положения зоны когезии в печи.

Недостатком известного способа является то, что он не предусматривает регулирование с целью стабилизации степени косвенного восстановления смеси железорудных составляющих в “сухой” зоне доменной печи при возможных текущих в процессе производства чугуна перешихтовках с изменением доли окатышей, в том числе их основности, поставляемых сторонними производителями. Это приводит к тому, что плавку приходится вести с заведомо завышенным резервом тепла в горне и перерасходом кокса для избежания возможного похолодания печи с ухудшением как газодинамики процесса, так и выпуска и состава продуктов плавки.

Технический результат предлагаемого технического решения заключается в экономии кокса в доменной плавке и топлива при производстве агломерата.

Указанный технический результат достигается тем, что в способе производства чугуна, включающем плавку шихты, рудная часть которой содержит окатыши и офлюсованный агломерат, спеченный из смеси железорудных концентратов, твердого топлива и флюса, изменение доли и основности окатышей в шихте в процессе плавки, в предлагаемом решении при изменении доли и основности окатышей регулируют степень окисленности и основности агломерата путем изменения в процессе спекания расходов твердого топлива и флюса соответственно, при этом поддерживают величину соотношения FeO·CaO/Fe·SiO2 в агломерате, где FeO, Fe, CaO, SiO2 - содержание закиси железа, общего железа, оксида кальция и кремнезема, в пределах 0,29-0,36 ед., обеспечивая ведение плавки на шлаках постоянной заданной основности.

Известно [3], что наиболее рационально проплавлять шихту из смеси агломерата и окатышей, поскольку при этом нивелируются недостатки одного материала положительными свойствами другого при восстановительно-тепловой обработке.

До границы температур косвенного восстановления (1000-1100°С) слой окатышей подвергается значительному размягчению с потерей газопроницаемости, а слой агломерата остается высокогазопроницаемым и более восстановленным. Это положительное свойство агломерата позволяет повысить граничную температуру косвенного восстановления подмешанных к нему окатышей и в дальнейшем улучшить поведение материала в зоне размягчения-плавления.

Поскольку непосредственное измерение свойств материалов в доменной печи невозможно, их предварительно моделируют в лабораторных условиях, позволяющих достоверно определить относительное изменение свойств при изменении доли и химического состава компонентов смеси.

При разработке способа производства чугуна использована методика ГОСТ 21707-76, при которой слой материалов подвергался нагреву до температуры 1050°С в восстановительной атмосфере. Агломерат из смеси железорудных концентратов спекали на лабораторной установке, практически однозначно моделирующей как аглопроцесс, так и качество продукта. Испытывали как отдельно агломераты разной степени окисленности и окатыши, так и их смеси в реальном диапазоне обычного соотношения 75:25-55:45.

Испытания показали, что степень восстановления смеси материалов практически соответствует средневзвешенной величине составляющих смеси.

Поскольку доменная плавка ведется с обязательным резервом тепла в горне по объективным технологическим причинам (например, учитывается колеблемость состава сырья, качества кокса) и избежать такой “подстраховки” невозможно, тем не менее абсолютную величину резерва (и, следовательно, перерасход кокса) можно снизить путем стабилизации степени восстановления материалов при учете предварительно промоделированных сравнительных свойств закладываемых в шихту компонентов, что и обеспечивается предлагаемым способом.

Способ применим для использования богатого агломерата предпочтительно с содержанием железа 57,5-60%. Для получения такого агломерата совместно с концентратом с кислой пустой породой (содержание кремнезема 6-7%) используют концентрат с магнезиальной пустой породой (5-6% магнезии и 0,7-1,3% кремнезема).

Агломерат спекали из шихты, содержащей 60% Оленегорского концентрата с кислой пустой породой и 40% Ковдорского концентрата с магнезиальной пустой породой и офлюсовывали рядовым известняком до заданной основности. Углерод в шихту вводили коксовой мелочью.

Физический смысл регламентиремого способом соотношения  в агломерате заключается в следующем.

в агломерате заключается в следующем.

Отношение FeO/SiO2 - показатель количества жидких фаз, первоначально образующихся в микрообъемах спекаемой шихты и обычно (по диаграмме С.Т. Ростовцева) представленной фаялитом. При спекании богатых шихт доля FeO, как правило, снижается так же, как и доля SiO2. При этом показателем стабильности служит соотношение  , которое для данного богатства шихты должно быть константным. При таком подходе критерием качества спека должно быть выражение

, которое для данного богатства шихты должно быть константным. При таком подходе критерием качества спека должно быть выражение  или

или  , которое определяет долю флюса, требующуюся для формирования из первичного расплава связки либо на основе оливинов, либо ферритов (при низком кремнеземе), определяющей прочность и восстановимость продукта.

, которое определяет долю флюса, требующуюся для формирования из первичного расплава связки либо на основе оливинов, либо ферритов (при низком кремнеземе), определяющей прочность и восстановимость продукта.

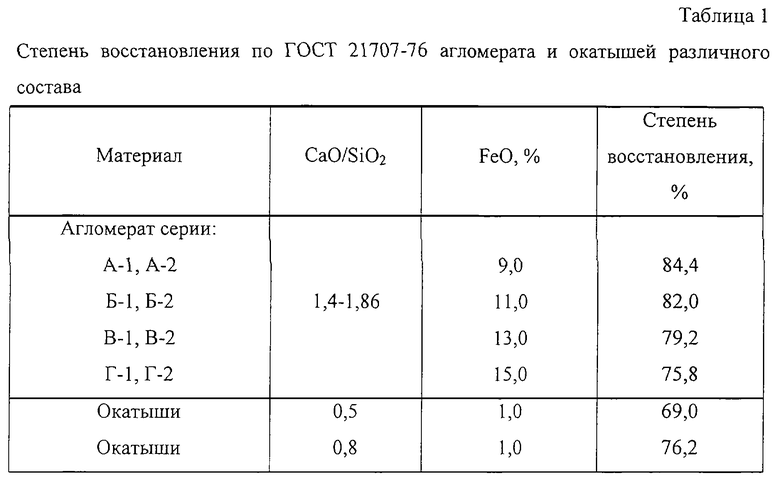

В табл.1 приведены результаты испытания восстановимости агломератов основностью 1,40-1,86, спеченных при различном расходе углерода, характеризуемом содержанием FeO. Для богатых агломератов с низким содержанием шлакообразующих (менее 5,5%) степень восстановления практически не зависит от основности в реальных пределах и определяется степенью окисленности спека FeO/Fe.

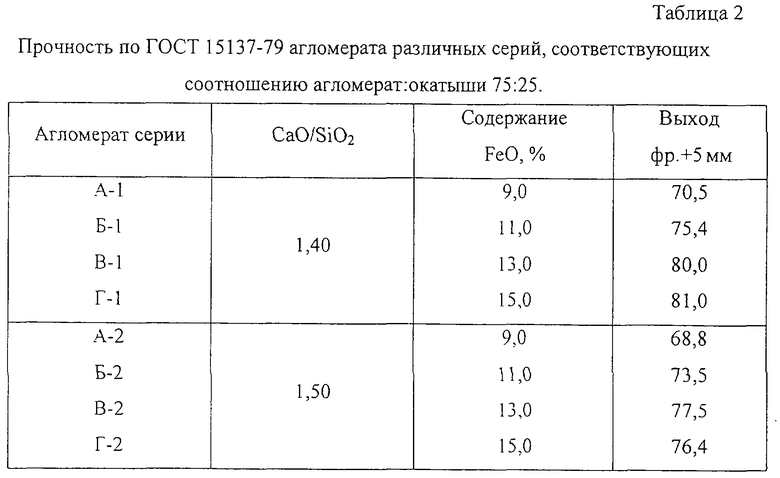

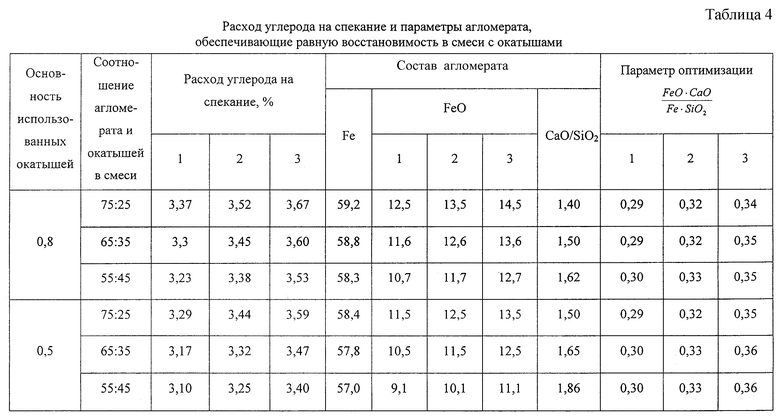

Параметры способа обосновываются данными табл.2-4. Степень восстановления окатышей основностью 0,5 и 0,8 ед. составляла соответственно 69,0 и 76,2%. Агломераты В-1 и В-2, соотношение агломерат - окатыши 75:25 приняты базовыми, исходя из оптимальной прочности агломерата в исходном состоянии (табл.2).

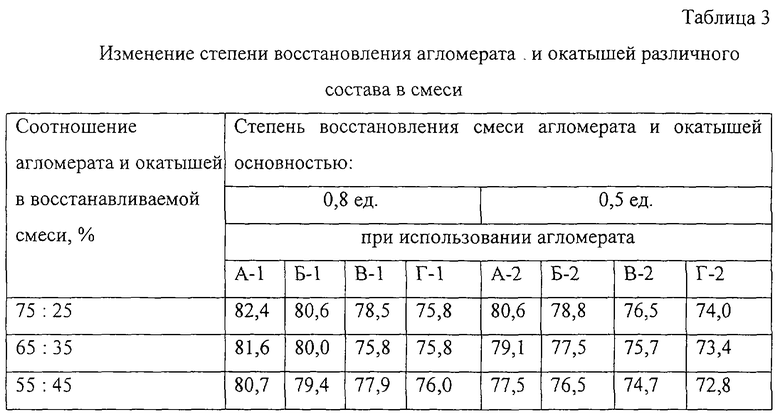

В таблице 3 даны степени восстановления агломерата и окатышей в смеси.

Стабилизировать степень восстановления на уровне 78,5% и 76,5% для смеси агломерата и окатышей (исходя из средневзвешенных величин смеси составляющих доменной шихты) при изменении доли последних до соотношения 65:35 и 55:45 позволяло изменение степени окисленности агломерата путем регулирования расхода топлива на спекание и соответствующее изменение основности спека регулированием расхода флюса в аглошихту, обеспечивающих ведение плавки на шлаках постоянной заданной основности без использования сырого флюса в доменной шихте. Расход углерода на спекание и параметры состава агломерата, обеспечивающие стабильно равную восстановимость его смеси с окатышами, иллюстрируются табл.4. В таблице столбцы под индексом 2 соответствовали оптимальному значению регламентируемого способом соотношения  в агломерате, столбцы под индексами 1 и 3 - при допустимых отклонениях содержания в нем FeO±1,0%.

в агломерате, столбцы под индексами 1 и 3 - при допустимых отклонениях содержания в нем FeO±1,0%.

Состав агломерата и окатышей и их соотношение соответствовали ведению доменной плавки на шлаках постоянного заданного состава: основность 1,0-1,05, содержание магнезии 10,5-11,5%, характерных при производстве чугуна при использовании богатых по железу агломератов в смеси с окатышами.

Из приведенных данных следует, что стабилизация степени восстановления смеси агломерата и окатышей достигается при поддержании соотношения  в пределах 0,29-0,36 ед.

в пределах 0,29-0,36 ед.

В промышленных условиях способ реализуется следующим образом.

Доменная плавка ведется на шихте, содержащей 75% агломерата и 25% окатышей. По технологическим причинам расход агломерата снижают, например, до 65%, а окатышей увеличивают до 35%. При этом основность агломерата увеличивают дополнительным вводом известняка настолько, чтобы основность шлака не изменилась (10 кг/т агломерата на каждую 0,1 ед. увеличения основности от первоначального расхода 126 кг/т агломерата при основности 1,4), содержание железа в агломерате падает на определенную величину, а расход топлива снижают до уровня, соответствующего изменению содержания FeO на величину, позволяющую регламентируемое способом соотношение  поддержать на неизменном уровне. При этом достигается как экономия топлива на спекание (0,1% абсолютного содержания углерода в шихте или 1,5-2,0 кг коксика на 1 т агломерата), так и исключение необходимости повышения резерва тепла в горне доменной печи (1% уменьшения степени восстановления требует повышения расхода кокса на 1,7-4,0 кг/т чугуна [4]).

поддержать на неизменном уровне. При этом достигается как экономия топлива на спекание (0,1% абсолютного содержания углерода в шихте или 1,5-2,0 кг коксика на 1 т агломерата), так и исключение необходимости повышения резерва тепла в горне доменной печи (1% уменьшения степени восстановления требует повышения расхода кокса на 1,7-4,0 кг/т чугуна [4]).

Источники информации

1. Способ регулирования газопроницаемости пластической зоны доменной печи. Симода Тэрухиса, Иванача Сукэхару, Кирино Тэруо; Сумитомо Киндзоку Коче К.К. Заявка 57-126904, Япония. Заявл. 30.01.81, № 56-13564, опубл. 06.08.82. МКИ С 21 В 5/00.

2. Способ производства чугуна. Авт. свид. СССР № 1806206, кл. С 21 В 5/00. Опубл. 30.03.93. Бюл. № 12.

3. Поведение железорудных материалов в процессах доменной плавки. Н.А. Гладков, В.А. Улахович, В.С. Якушев, А.С. Нестеров и Г.М. Дроздов. Сталь, 1989, № 12, с.7-12.

4. Крафт В. и др. Разработка мероприятий по регулированию газопроницаемости столба шихты в доменной печи. - Черные металлы, 1987, № 3, с.15-25.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2353674C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| Способ производства агломерата | 1989 |

|

SU1659504A1 |

| СПОСОБ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА В ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2157413C1 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

Изобретение относится к области черной металлургии, в частности к производству чугуна в доменных печах. Способ включает плавку шихты, содержащей окатыши и офлюсованный агломерат, регулирование степени окисленности и основности агломерата при изменении доли и основности окатышей путем изменения расходов твердого топлива и флюсов. Отношение FeO.CaO/Fe.SiO2 в агломерате поддерживают в пределах 0,29-0,36. Использование изобретения обеспечивает снижение резерва тепла в горне доменной печи и экономию кокса. 4 табл.

Способ производства чугуна, включающий плавку шихты, рудная часть которой содержит окатыши и офлюсованный агломерат, спеченный из смеси железорудных концентратов, твердого топлива и флюса, изменение доли и основности окатышей в шихте в процессе плавки, отличающийся тем, что при изменении доли и основности окатышей регулируют степень окисленности и основности агломерата путем изменения в процессе спекания расходов твердого топлива и флюса соответственно, при этом поддерживают величину соотношения FeО•CaO/Fe•SiO2 в агломерате, где FeO, Fe, CaO, SiO2 - содержание закиси железа, общего железа, оксида кальция и кремнезема, в пределах 0,29-0,36 ед., обеспечивая ведение плавки на шлаках постоянной заданной основности.

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| Способ доменной плавки | 1985 |

|

SU1271877A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ПЕРЕДЕЛЬНОГО ЧУГУНА | 1995 |

|

RU2096475C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2177039C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2178000C1 |

Авторы

Даты

2004-05-27—Публикация

2003-03-31—Подача