Изобретение относится к черной металлургии, в частности к доменному производству, конкретно к повышению интенсивности хода доменной печи за счет гибкого регулирования шлакового режима, и может быть использовано в системе автоматического управления доменным процессом.

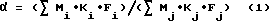

Известен способ ведения доменной плавки [1] (А.с. N 1788016, C 21 B 5/00, 15.01.93. Бюл. N 2), включающий изменение химического состава и расходов шлакообразующих компонентов шихты, железорудных материалов, флюсов, кокса и других добавок. Расходы компонентов и их состав изменяют таким образом, чтобы физико-химический параметр шлакового расплава α был равен 0,85 - 1,05. Численное значение этого параметра рассчитывают по формуле

где где α - физико-химический параметр шлака;

Mi, Mj - массовое содержание основных (i) и кислых (j) оксидов в шлаке;

Ki, Kj - коэффициент пересчета массового содержания шлакообразующего компонента в массовую долю соответствующего ему катиона;

F1, Fj - кулоновская сила притяжения i-го, j-го катионов по одной валентной связи;

n, m - число шлакообразующих компонентов, обладающих соответственно основными и кислотными свойствами.

Этому способу присущи два недостатка. Во-первых, параметр α недостаточно адекватно отражает вязкопластические свойства сложных систем, в которых присутствуют аморфные оксиды, например Al2Os. Этот параметр оценивает силу кулоновского взаимодействия по одной валентной связи анионов и катионов. Но при высоких температурах один и тот же анион кислорода одновременно связан с несколькими катионами, например Ca, Mg, Si. Кроме того, в доменном шлаке присутствует большое количество других оксидов (Na2O, Ka2O, TiO2, ZnO и др. ), которые усложняют механизм и характер взаимодействия катионов. Это привносит в результаты расчетов параметра α большие количественные допущения, что снижает эффективность его использования для регулирования шлаковым режимом доменной плавки.

Во-вторых, расчет параметра α сопряжен с трудностями по причине того, что физико-химические критерии шлаковых расплавов в виде характеристик электронных связей и ионных радиусов, как и сил кулоновского взаимодействия, не нашли осязаемого восприятия подобно массовым величинам. Это затрудняет использование способа в производственных условиях.

Наиболее близким по технической сути решаемой задачи (прототипом) является способ [2] (А. с. N 1328380, C 21 5/00, Б. 29, 87). Способ заключается в том, что заданный состав доменного шлака поддерживают путем изменения содержания магнезии в агломерате в соответствии с выражением:

MgOx = (1,56 - 1,89) - (0,355 - 0,516) • [(Fex - 48)/Al2O3)], (2)

где MgOx и Fex - содержание магнезии и железа в агломерате, %;

Al2O3 - содержание глинозема в конечном доменном шлаке, %.

Физическая сущность этого выражения заключается в том, что содержание MgO в агломерате поддерживают на уровне, пропорциональном содержанию Al2O3 в шлаке и обратно пропорциональном содержанию Fe в агломерате. Регулирование содержания MgO в агломерате осуществляют путем использования магнезиальных флюсующих добавок.

Недостатки этого способа заключаются в следующем.

1. В уравнении (2) в качестве факторных признаков задействованы два взаимосвязанных параметра: содержание Fe и MgO в агломерате. Из теории статистики известно, что включение в уравнение взаимосвязанных факторов искажает величины параметров модели (мультиколлинеарность модели). В данном случае это проявляется в том, что при введении в агломерационную шихту магнезиальных флюсующих добавок, например доломитизированного известняка или доломита, изменяется не только содержание MgO в агломерате, но и содержание Fe, и его основность. Однако основность агломерата не регламентируется. Это вносит неопределенность в выборе способа реализации рассчитанного значения MgO в агломерате.

2. Пределы регулирования шлакового режима ограничены высоким выходом шлака - > 350 кг на 1 т чугуна: доменная шихта состоит на 100% из агломерата с низким содержанием Fe = 48 - 56%. Это не соответствует условию производства агломерата из шихты, содержащей до 100% концентратов с высоким содержанием Fe 66,0 - 69,5 %.

3. По содержанию Al2O3 в шлаке и MgO в агломерате можно судить, что за оптимальный состав принимается шлак с отношением Al2O3/MgO = 3,0 - 4,9. Это высокоглиноземистый шлак, благоприятный для десульфурации чугуна, но с большим температурным интервалом плавления - до 300oC [3, 4].

Целью изобретения является повышение интенсивности доменной плавки и снижение удельного расхода кокса путем сокращения и стабилизации геометрических параметров зоны вязкопластического состояния агломерата и оптимизации ее расположения по высоте доменной печи.

Технический результат заявляемого изобретения заключается в увеличении удельной производительности доменной печи, снижении расхода кокса и повышении качества чугуна за счет уменьшения содержания в нем серы и кремния.

Сущность изобретения заключается в следующем.

На основании исследований размягчаемости и плавкости агломератов с различными параметрами по химико-минералогическому составу [5, 6] установлено, что при постоянной основности, равной CaO/SiO2 = 1,08 - 1,30, возможности повышения температуры начала размягчения агломерата до 1150-1200oC и уменьшения температурного интервала его вязкопластического состояния до 100 - 150oC заключаются в изменении содержания только двух оксидов: MgO и Al2O3. Указанные пределы по основности (1,08 - 1,30) отвечают условию работы доменной печи на шихте с содержанием в рудной части около 100% агломерата при незначительном количестве окатышей (≤ 15%) и полном выводе из шихты флюсовых добавок. Поэтому параметр качества агломерата по основности, выраженный в виде отношения CaO/SiO2 = 1,08 - 1,30, не подлежит изменению. Он выполняет ограничительную роль в решении задачи повышения качества агломерата.

Другим ограничительным параметром является содержание Fe ≥ 57%, чтобы выход шлака не превышал 300-350 кг/т чугуна, что также связано с эффективной работой доменных печей.

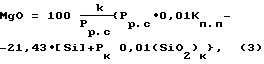

При указанных ограничительных условиях предлагается регулировать температуры начала размягчения и плавления и температурный интервал размягчения агломерата путем изменения содержания MgO в соответствии с выражением

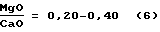

где k - коэффициент, регламентирующий массовое соотношение между MgO и CaO в агломерате и шлаке, численно равный 0,20 - 0,40;

MgO - содержание MgO в агломерате, %;

Pp.c - расход рудной смеси, кг/т чугуна;

[Si] - содержание Si в чугуне, %;

Pк- расход кокса, кг/т чугуна;

(SiO2)к - содержание SiO2 в коксе, %;

Kп.п - кислотность пустой породы рудной смеси, %.

Расчет ведется по отношению к рудной смеси, представляющей собой железорудную часть агломерационной шихты (железные руды, концентраты разных ГОК-ов, шламы, колошниковая пыль и т.п.).

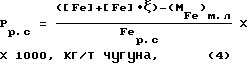

Расход рудной смеси рассчитывают по формуле

где Feр.с - содержание Feобщ в рудной смеси, мас.%;

[Fe] - содержание Fe в чугуне, мас.%;

ξ - коэффициент, отражающий количество Fe, переходящее в шлак, доли единицы;

(MFe)м.д - количество Fe, поступающее в шихту в виде металлических добавок, кг/100 кг чугуна.

Показатель кислотности пустой породы рассчитывают по формуле

Kп.п = B • (SiO2)р.с - (CaO)р.с (5)

где B - основность шлака, рассчитываемая по отношению CaO /SiO2;

(SiO2)р.с и (CaO)р.с - содержание SiO2 и CaO в рудной смеси, %.

Выражение, заключенное в фигурные скобки в формуле (3), отражает количество кремнезема (кг/т чугуна), переходящее из рудной смеси и кокса в шлак, которое при заданной основности эквивалентно количеству CaO в шлаке.

Регулирование содержания магнезии в агломерате по формуле (3) не взаимосвязано с содержанием Al2O3 в шлаке и допускает широкий интервал изменений отношения Al2O3/MgO, например, при использовании в доменной, шихте бокситов [4].

Признаки, отличительные от прототипа [2]:

1. Размягчаемость и плавкость агломерата, а именно его температурные параметры размягчения и плавления, регулируют путем изменения соотношения между MgO и CaO в пределах

2. В основу формулы расчета содержания MgO в агломерате положен баланс кремнезема, поступающего в доменную печь с рудной смесью (в виде агломерата) и коксом, с учетом расхода SiO2 на восстановление кремния.

3. Способ не регламентирует массовое соотношение Al2O3 и MgO в шлаке и поэтому может применяться для прогнозирования вязкопластических свойств агломерата и регулирования шлакового режима доменной плавки при использовании глиноземистых добавок.

4. Рекомендуемые параметры оптимизации зоны размягчения шихты в доменной печи относятся к агломерату с содержанием Fe ≥ 57% при отношении CaO/SiO2 = 1,08 - 1,30.

Влияние увеличения отношения MgO/CaO в агломерате на технико-экономические показатели работы доменной печи обусловлено тем, что величина этого отношения определяет температурные параметры размягчаемости и плавления агломерата [6]. С увеличением отношения MgO/CaO с 0,20 до 0,40 температуры начала размягчения и плавления агломерата повышаются соответственно с 970 - 1030oC до 1050 - 1100oC и с 1080 - 1130 до 1300 - 1350oC. Вследствие этого высота зоны пластического состояния агломерата в доменной печи уменьшается, а ее границы смещаются с нижних горизонтов шахты в распар. Это обстоятельство благоприятствует повышению газопроницаемости столба шихты, что используется для повышения интенсивности доменной плавки и степени использования восстановительной способности газового потока. Устойчивое по геометрическим параметрам состояние зоны пластического состояния шихты позволяет вести доменную плавку на предельном по минимуму расходе кокса, выплавляя чугун с минимальным содержанием кремния и серы при высоком физическом нагреве.

Заданные граничные значения отношения MgO/CaO в агломерате продиктованы требованиями к шлаковому режиму доменной плавки. При работе доменной печи на шихте, состоящей на 90 - 100% из агломерата при MgO/CaO, равном 0,20 - 0,40, содержание MgO в шлаке составляет 8,24 - 13,25%. При основности в пределах 0,95 - 1,05 такое содержание магнезии благоприятствует образованию шлака, удовлетворяющего требованиям по вязкости и плавкости [3]. Превышение отношения MgO/CaO > 0,40 приводит к тому, что из-за высокого содержания магнезии шлак становится неустойчивым: небольшое изменение температуры влечет резкое изменение его вязкости.

Ниже приводится пример осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример.

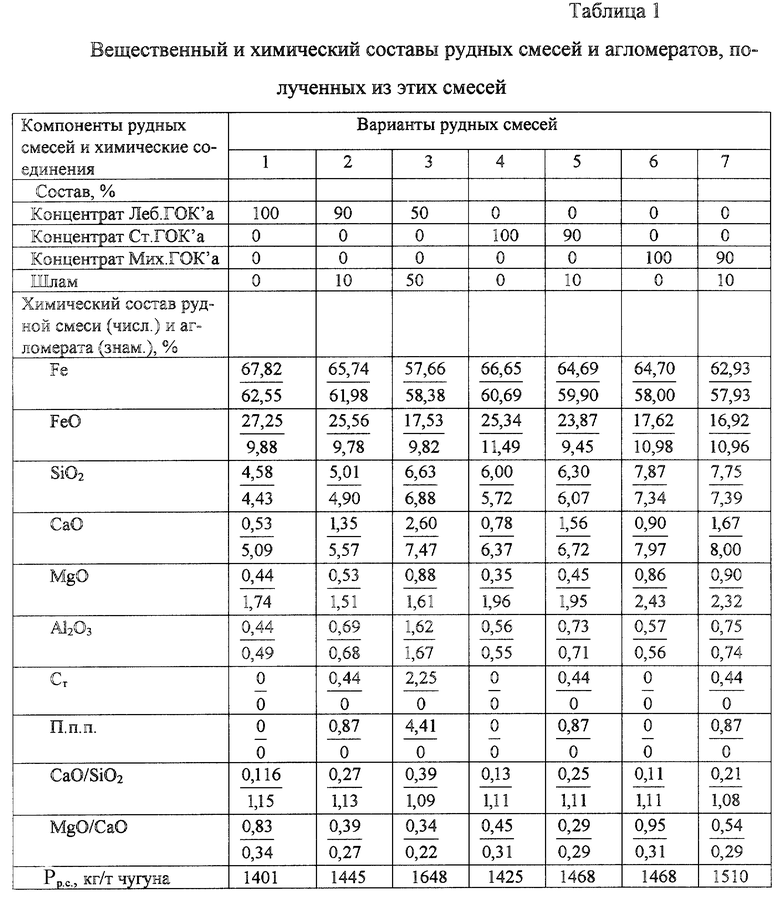

Рассчитать оптимальное содержание MgO в агломерате для 7 вариантов рудных смесей (табл. 1).

Рудные смеси составляются на основе концентратов трех горнообогатительных комбинатов железорудного бассейна КМА: Лебединского, Стойленского и Михайловского. В качестве примеси используется шлам аглофабрики АО "НЛМК", накопившийся за предыдущие годы работы ("шлам с отвала"), когда в агломерационной шихте применяли окисленные руды с глиноземистой пустой породой. Это увеличило диапазон вариаций качества рудных смесей по содержанию Fe и по химическому составу пустой породы. Например, пределы колебаний кремнезема и глинозема составляют: SiO2 4,58 - 7,87%; Al2O 0,50 - 1,62% (табл. 1).

Варианты рудных смесей N 1, 4 и 6 соответствуют условию работы аглофабрики ОАО "НЛМК" на шихте со 100% концентратов. Варианты N 2, 5 и 7 - условию работы с добавлением к концентратам 10% шламов, а вариант N 3 соответствует составу шихты с 50% шламов.

Расчет выполнен применительно к следующим условиям работы доменной печи:

а) основность доменного шлака - CaO/SiO2 = 1,0;

б) [Si] = 0,50%;

в) основность агломерата удовлетворяет условию образования доменного шлака с указанной основностью без использования флюсовых добавок;

г) расход кокса для всех вариантов рудных смесей одинаков и составляет 425 кг/т чугуна.

Расчет содержания MgO в агломерате по предлагаемому способу продемонстрируем на примере варианта рудной смеси N 2: лебединский концентрат - 9 %, шлам - 10%. Показатель Kп.п для этой смеси равен 3,66 %, Pр.с = 1445 кг/т чугуна. Подставим в уравнение (3) соответствующие значения:

MgO = (0,20-0,40)100/1445(1445•0,0366 - 21,43•0,50 + 425 • 0,05) = (0,20-0,40) • 4,4. (7)

Рекомендуемые значения содержания MgO в агломерате составляют:

минимальное 0,20 • 4,4 = 0,88%,

максимальное 0,40 • 4,4 = 1,76%.

Максимальное содержания MgO соответствует более высокой температуре начала плавления агломерата ≥ 1250oC с узким температурным интервалом вязкопластического состояния ≤ 120oC [6]. Рассчитанное содержание MgO в агломерате реализуется путем использования флюсовой смеси, состоящей из 50% известняка и 50% доломитизированного известняка. Расход смеси составляет 156,3 кг/т чугуна. Расход флюсов (кг/т чуг.) и их состав (в масс. долях: И - известняк, Д - доломитизированный известняк) для всех остальных вариантов рудных смесей составляют N 1 - 174,5 (И 0,5: Д 0,5); N 3 -174 (И 0,66: Д 0,34); N 4 - 221 (И 0,5: Д 0,5); N 5 - 209 (И 0,40: Д 0,60); N 6 - 278 (И 0,5:Д 0,5); N 7 - 252 (И 0,5:Д 0,5).

Химический состав агломератов для всех вариантов рудных смесей приведен в табл. 1.

Анализ результатов расчетов показывает, что для всех вариантов рудных смесей химический состав агломератов полностью соответствует регламентируемым параметрам: Fe ≤ 57%; CaO/SiO2 = 1,08 - 1,30 и отвечает условию образования шлака с основностью 1,0 без использования флюсующих добавок при работе доменной печи на шихте, содержащей в рудной части 100% агломерата.

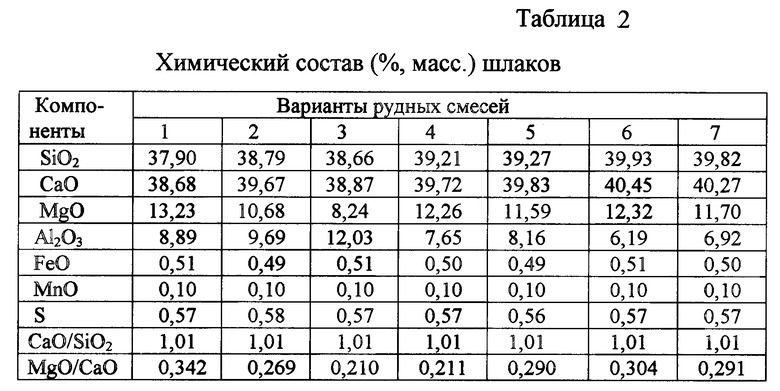

Химический состав шлаков применительно к рассчитанным вариантам агломератов приведен в табл. 2. Их анализ показывает, что по химическому составу шлаки удовлетворяют требованиям доменной плавки: все шлаки при температуре, достигаемой в горне печи 1450 - 1550oC, имеют вязкость ≤ 0,6 H•с/м2 и высокую серопоглотительную способность [3].

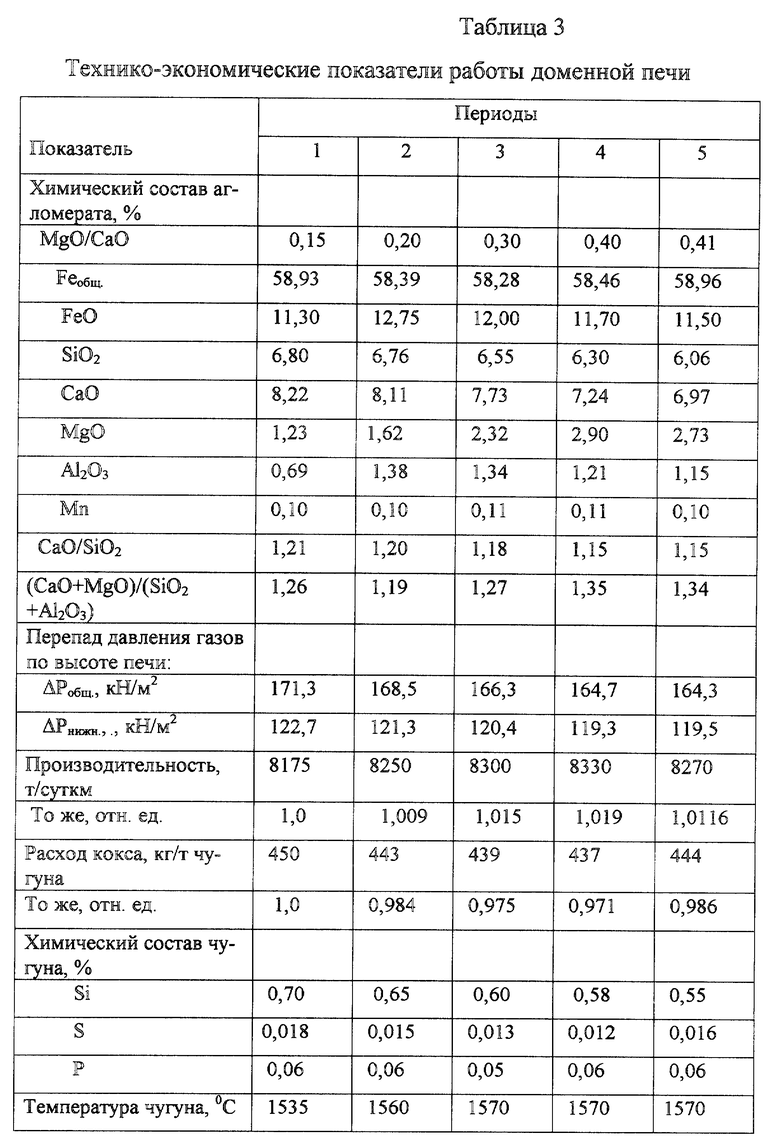

В табл. 3 приведены показатели работы доменной печи (V = 3200 м3) за 5 периодов, отличающихся химическим составом агломерата по отношению MgO/CaO: 1 - 0,15; 2 - 0,20; 3 - 0,30; 4 - 0,40 и 5 - 0,41. Рудная часть шихты состояла на 90-95% из агломерата. Продолжительность периодов составляла 3 - 5 суток. В выбранные периоды печь работала ровно при равных параметрах комбинированного дутья: содержание кислорода в дутье 27,2%, влажность 0,8 - 1,5%, температура 1160 - 1175oC, расход природного газа 86÷91 м3/т чугуна.

Как видно из табл. 3, наиболее высокие показатели достигнуты при работе печи на агломерате с рекомендуемыми параметрами по отношению MgO к CaO (периоды 2, 3, 4). В эти периоды достигнуты рост производства чугуна на 0,9 - 1,5% и снижение удельного расхода кокса на 1,5-2,9%. Повышение интенсивности хода доменной печи обусловлено улучшением газопроницаемости столба шихты и особенно его нижней части. На это указывает изменение перепада давления газового потока по высоте печи: в периоды 2, 3 и 4 общие потери напора уменьшились на 6,6 кH/м2 или на 3,8%. При этом значительная доля этой величины приходится на уменьшение перепада давления газового потока в нижней части доменной печи: в периоды 3 и 4 это уменьшение составило соответственно 4,9 и 6,2 кH/м3. Это подтверждает то положение, что увеличение отношения MgO/CaO в агломерате в регламентируемых пределах улучшает его свойства по размягчаемости: зона пластического состояния такого агломерата смещается вниз печи, а ее высота значительно уменьшается.

Качество чугуна улучшается по следующим параметрам: содержание серы снижается с 0,020 до 0,012%, содержание кремния снижается с 0,70 до 0,65 - 0,58%, физический нагрев чугуна повышается с 1535 до 1570oC.

Следует особо остановиться на периоде 5, когда печь работала на агломерате с отношением MgO/CaO = 0,41. Как указывалось выше, при работе на таком агломерате образуется шлак с высоким содержанием магнезии (табл. 2), который уступает обычному шлаку по вязкости и обессеривающей способности. В результате в чугуне увеличивается содержание серы, а доменная печь снижает интенсивность плавки. Следовательно, рекомендуемое отношение MgO/CaO в агломерате удовлетворяет требованиям доменного процесса не только с позиции газопроницаемости столба шихты, но и с позиции шлакового режима.

Результаты доменной плавки подтверждают техническую эффективность заявляемого изобретения, которая выражается в увеличении производительности доменной печи на 0,9 - 1,5%, в снижении удельного расхода кокса на 1,5 - 2,8% и в повышении качества чугуна по химическому составу и физическому нагреву: содержание S уменьшается на 17 - 33%, содержание Si 7 - 17% и температура чугуна повышается на 25 - 35oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ НА МАГНЕЗИАЛЬНО-ГЛИНОЗЕМИСТЫХ ШЛАКАХ | 2007 |

|

RU2350658C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ НА МАГНЕЗИАЛЬНО-ГЛИНОЗЕМИСТЫХ ШЛАКАХ | 1999 |

|

RU2161204C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2190667C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 1998 |

|

RU2136761C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЧУГУНА | 2007 |

|

RU2369639C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2001 |

|

RU2186854C1 |

Изобретение относится к черной металлургии, в частности к доменному производству. Сущность изобретения заключается в том, что доменную плавку ведут на шихте, содержащей до 100 % агломерата с основностью CaO/SiO2 = 1,08 - 1,30 и Fe≥57%, в котором содержание MgO устанавливают в соответствии с выражением MgO=100• k/Рp.c{Рp.c • 0,01Кп.п - 21,43 • [Si] + Pк • 0,01 (SiO2)к} , где k - коэффициент, регламентирующий массовое соотношение между MgO и СаО в агломерате и шлаке, численно равный 0,20-0,40; MgO - содержание MgO в агломерате, %: Рp.c - расход рудной смеси, кг/т чугуна; [Si] - содержание Si в чугуне, %; Pк - расход кокса, кг/т чугуна; (SiO2)к - содержание SiO2 в коксе, %; Кп.п - показатель кислотности пустой породы рудной смеси, рассчитываемый по соотношению Кп.п = В • (SiO2)p.c -(CaO)p.c, где В - основность шлака, задаваемая соотношением CaO/SiO2; (SiO2)p.c, и (СаO)p.c - содержание SiO2 и СаО в рудной смеси, %. Использование изобретения позволяет повысить интенсивность хода доменной плавки. 3 табл.

Способ ведения доменной плавки, включающий загрузку кокса и рудной смеси, содержащей до 100% агломерата, полученного преимущественно из концентратов с кислой пустой породой с использованием флюсующих магнезиальных добавок, расчет и регулирование содержания магнезии в агломерате для обеспечения оптимального шлакового режима, выпуск чугуна и шлака, отличающийся тем, что используют агломерат с содержанием Fe≥57% и основностью 1,08 - 1,30, определяют содержание кремнезема в коксе (SiO2) к %, и в рудной смеси (SiO2)р.с %, содержание окиси кальция в рудной смеси (СаО)р.с.%, содержание кремния в чугуне [Si] % и кислотность пустой породы рудной смеси Кп.п %, из соотношения Кп.п = В (SiO2)р.с - (СаО)р.с, где В - основность доменного шлака, и при заданном содержании кремния в чугуне определяют содержание магнезии в агломерате (MgO)% по следующему соотношению:

MgO = 100 (0,20-0,40) {Рр.с•0,01 Кп.п-21,43[Si]+Рк•0,01(SiO2)к}/Рр.с.,

где 0,20 - 0,40 - коэффициент, определяющий массовое соотношение между MgO и СаО в агломерате и шлаке;

Рр.с - расход рудной смеси, кг/т чугуна;

Рк - расход кокса, кг/т чугуна.

| Способ регулирования шлакового режима доменной печи | 1985 |

|

SU1328380A1 |

| Способ ведения доменной плавки | 1990 |

|

SU1788016A1 |

| ВЕГМАН Е.Ф | |||

| и др | |||

| Металлургия чугуна | |||

| - М.: Металлургия, 1989, с.211 - 213 | |||

| Способ ведения доменной плавки | 1980 |

|

SU1067046A1 |

| Способ производства чугуна | 1990 |

|

SU1806206A3 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2087538C1 |

Авторы

Даты

2000-09-20—Публикация

1999-04-06—Подача