Изобретение относится к горной промышленности и строительству, в частности к технологии бестраншейной прокладки подземной коммуникации, и может быть использовано при сооружении закрытым способом переходов для прокладки различных коммуникаций под препятствиями, например автомобильными и железными дорогами, взлетно-посадочными полосами аэродромов.

Известен способ бестраншейной прокладки подземной коммуникации, согласно которому скважину образуют путем последовательного продавливания нескольких труб. При этом каждую последующую продавливаемую трубу располагают внутри предыдущей уже вдавленной трубы (см., например, авт. св. СССР N 199009, кл. E 02 F 5/18, опубл. 1967).

Известный способ позволяет осуществить закрытую прокладку трубопровода, который может быть использован в качестве кожуха для коммуникации, большой протяженности. К недостаткам известной технологии можно отнести необходимость сооружения рабочего котлована больших размеров. Указанное обстоятельство вызвано тем фактом, что для продавливания труб используется силовая установка сравнительно больших габаритов, которая требует соответствующего пространства в рабочем котловане. Кроме того, необходимость оборудования рабочего котлована упорной стенкой для восприятия реакции сопротивления грунта внедрению в него трубы требует дополнительных затрат на оборудование рабочего котлована. При этом следует отметить, что скорость прокладки труб при реализации известной технологии незначительна, что обусловлено цикличностью метода продавливания.

Наиболее близким по технической сущности и достигаемому техническому результату является способ бестраншейной прокладки подземной коммуникации, согласно которому трубу забивают в массив грунта открытым передним концом и удаляют грунт из полости трубы (см, например, авт. св. СССР N 802464, кл. E 02 F 5/18, опубл. 1981).

Известная технология частично устраняет недостатки описанного выше аналога, поскольку используемый метод погружения трубы в грунт не требует обустройства упорной стенки в рабочем котловане. При этом размеры рабочего котлована существенно сокращаются. Скорость проходки существенно повышается, поскольку погружение трубы в массив грунта осуществляется практически непрерывно. К недостаткам известной технологии можно отнести невозможность сооружения протяженных переходов. Указанное обстоятельство вызвано тем фактом, что погружению трубы в грунтовый массив под действием ударной нагрузки противодействует лобовое сопротивление грунта внедрению его переднего торца и трение наружной боковой поверхности трубы о грунт. Величина лобового сопротивления грунта внедрению трубы в грунтовый массив остается во время всей прокладки практически постоянной (при одинаковом по своим свойствам грунте), а величина силы трения наружной поверхности трубы о грунт увеличивается по мере погружения трубы в грунтовый массив. Таким образом, при погружении в грунт трубы на определенную глубину, при которой сумма лобового сопротивления грунта и трения наружной поверхности трубы о грунт становится равной величине ударной нагрузки, действующей на свободный торец трубы, проходка прекращается.

Изобретение направлено на решение задачи по созданию такой технологии бестраншейной прокладки подземной коммуникации, которая позволяла бы осуществлять проходку большой протяженности.

Технический результат, который может быть получен при реализации изобретения, заключается в снижении величины трения наружной поверхности погружаемой трубы о грунт за счет исключения контакта с грунтом участка погружаемой трубы.

Поставленная задача решена за счет того, что в способе бестраншейной прокладки подземной коммуникации, согласно которому трубу забивают в массив грунта открытым передним концом и удаляют грунт из полости трубы, прокладку подземной коммуникации осуществляют последовательной забивкой нескольких труб, при этом каждую последующую трубу размещают внутри забитой в грунт трубы большего диаметра после удаления грунта из последней, причем наружный диаметр каждой последующей забиваемой в грунт трубы составляет не более 0,93 внутреннего диаметра соответствующей трубы большего диаметра.

Кроме того, поставленная задача решена за счет того, что грунт из полости трубы большего диаметра перед размещением в ней трубы меньшего диаметра удаляют полностью. Использование такого приема позволяет снизит величину трения размещенной в трубе большего диаметра части трубы меньшего диаметра, и следовательно, увеличить длину прокладки.

Кроме того, поставленная задача решена за счет того, что грунт из полости трубы большего диаметра перед размещением в ней трубы меньшего диаметра удаляют частично. При таком варианте использования способа несколько снижается протяженность перехода, но существенно увеличивается скорость прокладки.

Кроме того, поставленная задача решена за счет того, что объем грунта, удаляемого из полости трубы большего диаметра, составляет не менее 1/3 и не более 2/3 от общего объема грунта, расположенного в указанной полости после забивки трубы в массив грунта. Указанный интервал значений объема грунта, который подлежит удалению из полости трубы большего диаметра, определен эмпирически и соответствует наиболее оптимальному соотношению между скоростью строительства перехода и протяженностью последнего.

Кроме того, поставленная задача решена за счет того, что забивку в грунт по меньшей мере одной последующей трубы осуществляют до размещения ее свободного торца в полости соответствующей трубы большего диаметра. При таком варианте использования заявленной технологии существенно сокращается материалоемкость прокладки подземной коммуникации за счет исключения образования футляра (защитного кожуха) с двойными стенками по длине перехода.

Кроме того, поставленная задача решена за счет того, что последующую трубу размещают внутри забитой в грунт трубы большего диаметра соосно. Использование такого приема позволяет снизить величину трения размещенной в трубе большего диаметра части трубы меньшего диаметра, и следовательно, увеличить длину прокладки.

Кроме того, поставленная задача решена за счет того, что последующую трубу размещают внутри забитой в грунт трубы большего диаметра с эксцентриситетом. При таком варианте способа бестраншейной прокладки подземной коммуникации за счет снижения объема вспомогательных операций увеличивается скорость проходки.

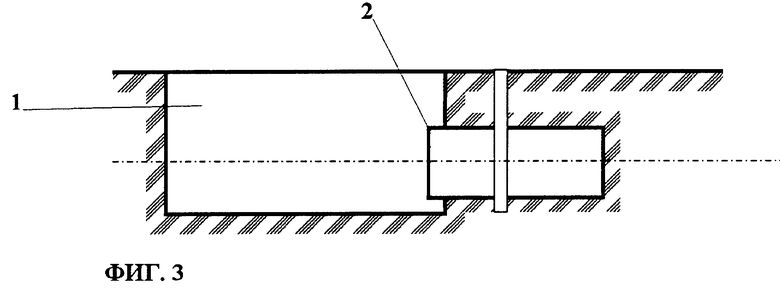

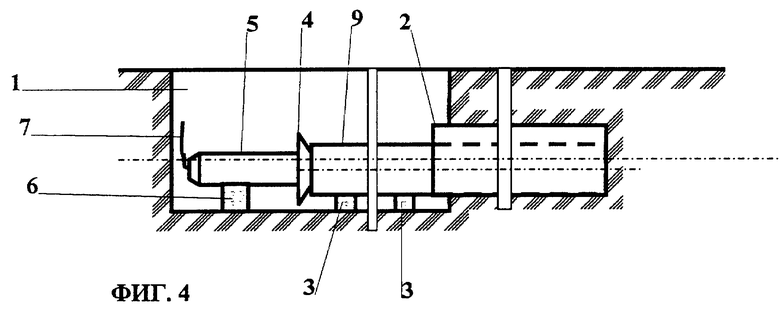

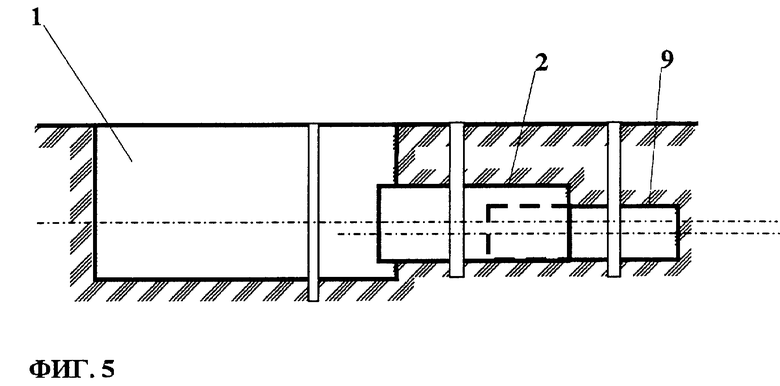

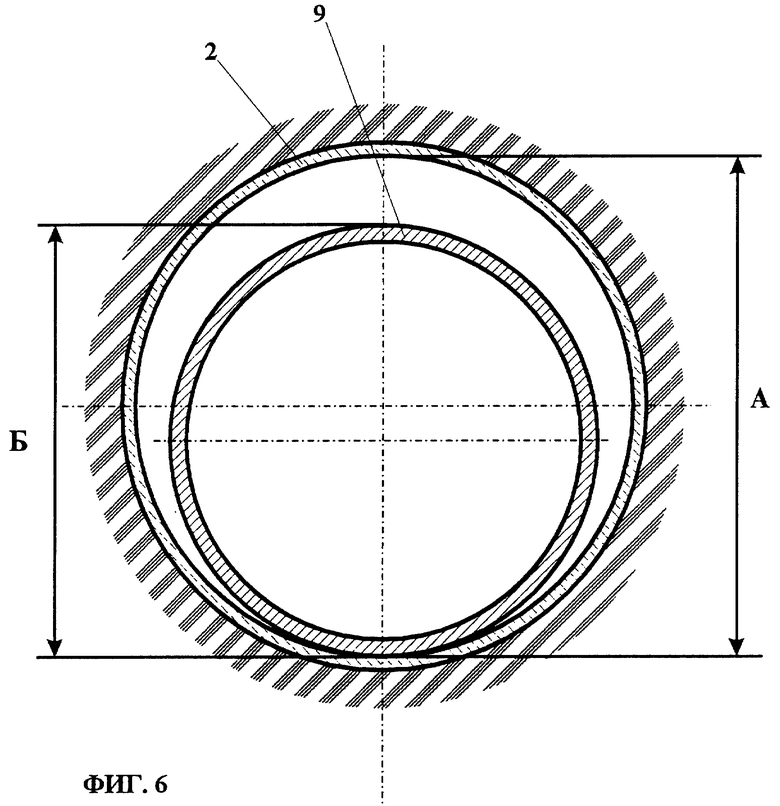

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен рабочий котлован перед забивкой в грунт первой трубы; на фиг. 2 - забивка первой трубы в грунт; на фиг. 3 - первая труба после забивки ее в грунт на полную длину и очистки от грунта; на фиг. 4 - размещение последующей трубы меньшего диаметра в рабочем котловане; на фиг. 5 - последующая труба после забивки ее в грунт и очистки от грунта; на фиг. 6 - разрез А-А на фиг. 5.

В начале проектной трассы прокладки подземной коммуникации отрывают рабочий котлован 1. В рабочем котловане 1 размешают первую трубу 2. Трубу 2 размещают на направляющих элементах 3 и ориентируют по проектной оси трассы. На конце трубы 2 с помощью промежуточного элемента 4 устанавливают ударный механизм 5, который также может быть размещен на соответствующих направляющих элементах 6. В качестве ударного механизма 5 может быть использован любой известный механизм, например пневмопробойник, гидроударник или вибромолот. Ударный механизм 5 обеспечивает создание ударной нагрузки, которая передается через промежуточный элемент 4 на торец трубы 2. Подача энергоносителя к ударному механизму 5 осуществляется от установленного на поверхности или в рабочем котловане 1 источника энергии (на чертежах не изображен) по энергомагистрали 7. В зависимости от типа используемого ударного механизма 5 в качестве источника энергии может быть использован компрессор, гидронасосная станция или передвижная электростанция. Под действием ударной нагрузки, создаваемой ударным механизмом 5, трубу 2 забивают в массив грунта открытым передним концом. В начальный момент погружения трубы 2 грунт поступает в ее открытый передний конец на определенную длину, а затем уплотняется, образуя грунтовую пробку 8, и дальнейшего поступления грунта в полость трубы при ее перемещении в грунтовом массиве не происходит. При забивке трубы 2 в массив грунта на нее действует с одной стороны ударная нагрузка, а с другой стороны - лобовое сопротивление грунта внедрению переднего конца трубы 2 и сила трения наружной боковой поверхности трубы 2 о грунт. Если величина лобового сопротивлению грунта после образования в трубе 2 грунтовой пробки 8 практически остается постоянной, то величина сил трения наружной боковой поверхности трубы 2 о грунт по мере ее заглубления увеличивается. Процесс забивки трубы 2 в массив грунта продолжают до ее остановки или на практике до падения скорости погружения трубы 2 в грунт приблизительно до 0,5 м/ч. Труба 2 может состоять из нескольких секций, которые соединяют между собой с помощью сварки в единую плеть перед забивкой в грунт или последовательно наращивают по мере погружения в грунтовый массив. После забивки трубы 2 на полную длину ударный механизм 5 и промежуточный элемент демонтируют и из полости трубы 2 удаляют грунт, то есть очищают полость трубы 2 от грунтовой пробки 8. Удаление грунта из полости трубы 2 может быть осуществлено любым известным методом, например с помощью виброударной желонки (на чертежах не изображена). При этом в качестве привода для виброударной желонки может быть использован ударный механизм 5. Следует отметить, что удаление грунта из полости трубы 2 может осуществляться периодически в процессе забивки ее в массив грунта, то есть при забивке трубы 2 не допускают образования в ней грунтовой пробки 8. В этом случае после погружения трубы 2 в грунтовый массив на некоторую глубину до образования в ней грунтовой пробки 8, формирование которой зависит от диаметра трубы 2 и физико-технических характеристик грунта, забивку трубы 2 временно прекращают и удаляют грунт из ее полости. После забивки в грунт трубы 2 на полную длину оставшаяся в рабочем котловане 1 не забитая в грунт ее часть может быть удалена, например, путем отрезки с помощью сварки. После удаления грунта из полости забитой на полную длину трубы 2 в ней размещают последующую трубу 9, наружный диаметр (Б) которой составляет не более 0,93 внутреннего диаметра (А) забитой в грунт трубы 2, то есть соблюдается условие Б<0,93А. Указанное соотношение между геометрическими характеристиками забитой в грунт трубы 2 и последующей трубы 9 определено эмпирическим путем. Целесообразно, чтобы наружный диаметр (Б) последующей трубы 9 составлял не менее 0,7 внутреннего диаметра (А) забитой в грунт трубы 2, то есть предпочтительно выполнение условия, при котором Б>0,7А. После размещения в полости забитой в грунт трубы 2 последующей трубы 9 на ее торце с помощью промежуточного элемента 4 устанавливают ударный механизм 5 и с его помощью начинают забивку в грунтовый массив последующей трубы 9. Погружение в грунтовый массив последующей трубы 9 и удаление из ее полости грунта осуществляют также, как и при забивке в грунт первой трубы 2 большего диаметра. При этом следует отметить, что взаимодействие переднего торца трубы 9 с грунтовым массивом происходит не в рабочем котловане 1, как это было при забивке первой трубы 2, а на расстоянии, равном длине забитой в грунт первой трубы 2. При забивке в грунтовый массив трубы 9 силы трения ее наружной боковой поверхности о грунт начнут противодействовать ударной нагрузке на расстоянии от рабочего котлована 1, равном длине заглубленной части первой трубы 2 большего диаметра. Это позволяет осуществить погружение последующей трубы 9 в грунт до ее остановки или на практике до падения скорости погружения трубы 9 в грунт до 0,5 м/ч. Таким образом, суммарная длина перехода будет складываться из длины забитой в грунт трубы 2 большего диаметра и длины забитой в грунт части последующей трубы 9 меньшего диаметра. В случае необходимости после удаления грунта из полости забитой в грунт трубы 9 в ней может быть размещена последующая труба (на чертежах не изображена), наружный диаметр которой составляет не более 0,93 внутреннего диаметра трубы 9 большего диаметра. Указанные операции повторяют до выхода последней трубы в приемный котлован. При этом трубы большего диаметра используются в качестве футляра (защитного кожуха) для последней трубы меньшего диаметра, если она выполняет функции транспортной коммуникации. Если последняя забитая в грунт труба меньшего диаметра выполняет функции футляра (защитного кожуха), то в ней любым известным способом размещают коммуникацию, например кабель связи.

Наиболее предпочтительным является такой вариант предложенной технологии, при котором грунт из полости трубы 2 большего диаметра перед размещением в ней трубы 9 меньшего диаметра удаляют полностью. Такой прием позволяет практически исключить трение трубы 9 меньшего диаметра о грунт, расположенный в полости трубы 2 большего диаметра, и, следовательно, увеличить глубину погружения в грунтовый массив последующей трубы 9 меньшего диаметра. Кроме того, после очистки полости трубы 2 большего диаметра от грунта на ее внутреннюю поверхность может быть нанесено антифрикционное покрытие, например техническое масло, которое дополнительно уменьшит трение трубы 9 меньшего диаметра о трубу 2 большего диаметра.

По другому варианту выполнения способа бестраншейной прокладки подземной коммуникации грунт из полости трубы 2 большего диаметра перед размещением в ней трубы 9 меньшего диаметра может быть удален частично. При этом объем грунта, удаляемого из полости трубы 2 большего диаметра, должен составлять не менее 1/3 и не более 2/3 от общего объема грунта, расположенного в указанной полости после забивки трубы 2 в массив грунта. При такой технологии выполнения работ сначала с помощью виброударной желонки осуществляют разрушение грунтовой пробки 8, образовавшейся в полости трубы 2, путем удаления указанного выше объема грунта, а оставшийся после разрушения грунтовой пробки 8 грунт частично размещается в полости последующей трубы 9 меньшего диаметра при размещении последней в полости трубы 2 большего диаметра. При таком варианте несколько увеличивается трение наружной боковой поверхности трубы 9 меньшего диаметра о грунт, оставшийся в полости трубы 2 большего диаметра, но существенно увеличиваются темпы ведения работ.

По одному из вариантов способа бестраншейной прокладки подземной коммуникации забивку в грунт по меньшей мере одной последующей трубы 9 меньшего диаметра целесообразно осуществлять до размещения ее свободного торца в полости соответствующей трубы 2 большего диаметра. Для выполнения указанной операции необходимо при забивке последующей трубы 9 меньшего диаметра использование таких промежуточного элемента 4 и ударного механизма 5, максимальный наружный диаметр которых менее внутреннего диаметра (А) забитой в грунт трубы 2 большего диаметра. В этом случае при забивке в грунт трубы 9 меньшего диаметра расположенные на ее свободном торце ударный механизм 5 и промежуточный элемент 4 перемещаются вместе с трубой 9 по внутренней полости трубы 2 большего диаметра. Извлечение ударного механизма 5 и промежуточного элемента 4 из полости трубы 2 большего диаметра после забивки трубы 9 меньшего диаметра на полную длину может быть осуществлено, например, с помощью расположенной в рабочем котловане 1 лебедки (на чертежах не изображена) и троса, один конец которого соединен с корпусом ударного механизма 5, а другой закреплен на барабане лебедки. При таком варианте заявленной технологии существенно сокращается расход труб, необходимых для прокладки подземной коммуникации, за счет исключения образования многослойного футляра (защитного кожуха).

Последующая труба 9 меньшего диаметра перед забивкой ее в массив грунта может быть размещена внутри забитой в грунт трубы 2 большего диаметра соосно, то есть между наружной поверхностью трубы 9 меньшего диаметра и внутренней поверхностью трубы 2 большего диаметра образовывают кольцевой зазор (на чертежах не изображено). Соосное расположение указанных труб может быть обеспечено, например, путем установки трубы 9 меньшего диаметра в полости трубы 2 большего диаметра на специальные опоры (на чертежах не изображены). Указанные специальные опоры могут быть выполнены в виде тел качения, что позволит уменьшить трение наружной боковой поверхности последующей трубы 9 меньшего диаметра о внутреннюю боковую поверхность трубы 2 большего диаметра при ее забивке в массив грунта.

По другому варианту выполнения заявленной технологии последующая труба 9 меньшего диаметра перед забивкой ее в массив грунта может быть размещена внутри забитой в грунт трубы 2 большего диаметра с эксцентриситетом.

Изобретение относится к горной промышленности и строительству, в частности к технологии бестраншейной прокладки подземной коммуникации. Способ бестраншейной прокладки подземной коммуникации включает забивку в массив грунта трубы с открытым передним концом и удаление грунта из полости трубы. Прокладку подземной коммуникации осуществляют последовательной забивкой нескольких труб. Каждую последующую трубу размещают внутри забитой в грунт трубы большего диаметра после удаления грунта из последней. Наружный диаметр каждой последующей забиваемой в грунт трубы составляет не более 0,93 внутреннего диаметра соответствующей трубы большего диаметра. Изобретение направлено на решение задачи по созданию такой технологии бестраншейной прокладки подземной коммуникации, которая позволяет осуществлять проходку большой протяженности. 6 з.п.ф-лы, 6 ил.

| Способ бестраншейной прокладки подзем-НОй КОММуНиКАции | 1979 |

|

SU802464A1 |

| СПОСОБ ОБРАЗОВАНИЯ ГОРИЗОНТАЛБНЫХ СКВАЖИН В ГРУНТЕ ПОСРЕДСТВОМ ПРОДАВЛИВАНИЯ ТРУББ1 | 0 |

|

SU199009A1 |

| УСТАНОВКА ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 0 |

|

SU384998A1 |

| УСТРОЙСТВО для ПРОДАВЛИВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ в ГРУНТЕ | 0 |

|

SU388095A1 |

| Устройство для пробивания скважин в грунте | 1974 |

|

SU492631A2 |

| Способ проходки скважин в грунте с помощью телескопической колонны | 1974 |

|

SU576371A1 |

| Способ закрытой прокладки трубопровода большой протяженности | 1976 |

|

SU614179A1 |

Авторы

Даты

1999-12-10—Публикация

1997-12-16—Подача