Изобретение относится к нефтегазовой отрасли, конкретно к заканчиванию нефтяных и газовых скважин,

Наиболее близким техническим решением к предлагаемому способу является способ заканчивания скважин, включающий бурение скважины из-под башмака предыдущей колонны до проектного горизонта, спуск и цементирование обсадной колонны путем закачки и продавки буферной жидкости и тампонажного раствора, ожидание затвердевания цемента (ОЗЦ) и последующую опрессовку обсадной колонны [1]. Недостатком указанного способа является вероятность межколонных давлений, связанных с образованием каналов в цементном растворе (камне) в процессе твердения цементного раствора на контактных зонах цементный камень-колонна, цементный камень-горная порода и разрушением его в процессе опрессовки.

Технической задачей настоящего изобретения является устранение указанных недостатков.

Указанная задача достигается тем, что в предлагаемом способе заканчивания скважин, включающем бурение скважин из-под башмака предыдущей колонны до проектного горизонта, спуск и цементирование обсадной колонны путем закачки и продавки буферной жидкости и тампонажного раствора, ожидание затвердевания цемента (ОЗЦ) и последующую опрессовку обсадной колонны, бурение скважины проводят с одновременной гидроакустической обработкой, при цементировании в качестве буферных жидкостей используют вязкоупругий состав и отмывающий раствор, а цементный раствор с пониженной водоотдачей, обладающий эффектом расширения при твердении, причем в процессе закачки и продавки цементного раствора в затрубном пространстве размещают 2-3 пачки вязкоупругого состава толщиной 10...20 м, при этом опрессовку обсадной колонны проводят сразу после окончания продавки цементного раствора, а в период ожидания затвердевания цемента в затрубном пространстве создают противодавление с устья.

Сущность изобретения заключается в следующем.

Основной проблемой для многих газовых месторождений является наличие межколонных давлений (МКД). Наиболее перспективным направлением их предупреждения является повышение качества первичного цементирования таким образом, чтобы исключить возможность поступления пластового флюида в затрубное пространство, перекрыть возможные каналы движения флюида по цементному камню и его контактным зонам, исключить отрицательные последствия физико-химических процессов гидратации и твердения цементных растворов, технологических операций, проводимых в скважинах.

Гидроакустическая обработка стенок скважины при подготовке ствола к спуску обсадной колонны обеспечивает снижение проницаемости и повышение прочности горных пород, слагающих стенки скважины, путем создания низкопроницаемого (непроницаемого) экрана внутри горных пород.

Применение вязкоупругого состава и отмывающего раствора в качестве буферных жидкостей обеспечивает разрушение и удаление пленки бурового раствора с поверхностей обсадных труб и стенок скважины.

Использование цементного раствора с пониженной водоотдачей, обладающего эффектом расширения при твердении, обеспечивает хороший контакт цементного камня с обсадной колонной и стенкой скважины, так как в результате гидроакустической обработки стенок в горных породах создается низкопроницаемый (непроницаемый) экран и цементный раствор размещается как бы между двумя колоннами.

Размещение 2...3 пачек вязкоупругого состава толщиной 20...30 м в затрубном пространстве позволяет повысить герметичность затрубного пространства независимо от конфигурации сечения ствола скважины, т.е. независимо от наличия сужения или расширения ствола.

Проведение опрессовки обсадной колонны сразу после получения сигнала “Стоп” по окончании продавки исключает воздействие деформации обсадной колонны на цементный камень как, если бы опрессовка проводилась после затвердения цементного раствора, тем самым исключается растрескивание цементного камня.

Создание в затрубном пространстве давления с устья в период ожидания затвердения тампонажного раствора препятствует снижению давления на продуктивные пласты при затвердевании.

Таким образом, совокупность признаков заявляемого способа позволяет исключить межколонные давления и тем самым повысить качество работ по заканчиванию скважин и сделать вывод о соответствии технического решения критериям изобретения “новизна”.

В научно-технической литературе известно применение различных технических решений для повышения герметичности крепи скважин, в том числе и используемых в данном изобретении.

В частности, из патентной литературы известно использование расширяющихся цементов для крепления скважин [2]. Из литературы известно и применение цементных растворов с пониженной водоотдачей [3]. В то же время из литературных источников неизвестно применение растворов с пониженной водоотдачей, обладающих эффектом расширения при твердении. Применение раствора, обладающего одновременно обоими свойствами, дает неизвестный ранее эффект: снижение контракции при твердении раствора в замкнутом объеме межколонного пространства и компенсация усадочных напряжений расширяющими деформациями структурного каркаса цементного камня.

Из литературы известна технология гидроакустической обработки ствола скважины в процессе ее углубления [4]. В то же время из патентной и научно-технической литературы неизвестно применение гидроакустической обработки ствола для повышения индекса давления гидроразрыва пластов с целью обеспечения заданной высоты подъема цементного раствора, за счет чего обеспечивается более полное заполнение затрубного пространства цементным раствором и повышается его герметичность.

Из литературы известно применение вязкоупругих смесей для повышения степени вытеснения промывочной жидкости цементным раствором [5]. При этом обеспечивалось вытеснение раствора из кавернозной части скважины. Известно также и использование отмывающих буферных растворов [6].

Однако вязкоупругие составы, являясь полимерными композициями, оставляют мономолекулярный слой полимера на стенках обсадной колонны, ухудшают ее контакт с цементным камнем. Последовательная закачка вязкоупругого состава и отмывающей буферной жидкости обеспечит получение ранее неизвестного эффекта одновременного повышения герметичности контакта цементного камня и с обсадной колонной, и с горной породой, понижения проницаемости этих зон как по воде, так и по газу.

Из литературы известно применение вязкоупругих составов, размещаемых внутри цементного раствора в затрубном пространстве скважин при цементировании обсадных колонн [7]. В то же время из литературы неизвестно их применение с цементными растворами, обладающими пониженной водоотдачей и эффектом расширения при твердении. При использовании вязкоупругих составов с традиционными цементами из-за их обезвоживания при закачке и продавке в процессе твердения усиливаются контракционные эффекты, проявляющиеся при переходе цементоводной суспензии в камень. Последние могут привести к усадке камня и образованию микрозазоров на границе цементного камня с обсадной колонной. Совместное применение порций вязкоупругих смесей в затрубном пространстве с цементными растворами с низкой водоотдачей и эффектом расширения обеспечивает появление ранее неизвестного эффекта - снижение величины контракции при твердении цементного раствора и уменьшение его усадки.

Согласно нормативным документам опрессовка обсадной колонны проводится после затвердевания цемента [8]. Причем давления опрессовки таковы, что деформация обсадной колонны может достигать до 1 мм в диаметре. Как правило, эти деформации проходят в пределах упругости обсадной колонны.

Однако для цементного камня подобные деформации могут носить необратимый характер. Это приводит к тому, что на контакте цементного камня с колонной образуется микрозазор.

Таким образом, при реализации предлагаемого изобретения необходимо комплексное применение всех технологических приемов, входящих в данное изобретение. Применение всего комплекса приемов позволяет обеспечить недостигавшийся ранее эффект - предупреждение межколонных давлений.

Это свидетельствует о соответствии предлагаемого изобретения критерию “изобретательский уровень”.

Пример реализации способа

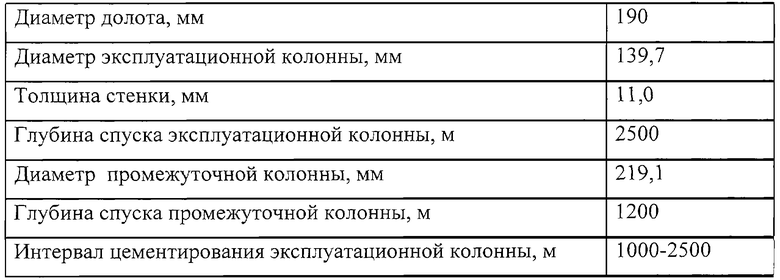

Газовая скважина глубиной 2500 м имеет конструкцию: кондуктор 298,5 мм глубиной 500 м, промежуточную колонну 219,1 мм глубиной 1200 м, эксплуатационную колонну 139,7 мм - до забоя. Диаметры долот для бурения под эти колонны 394, 269,9 и 190,5 мм.

Способ цементирования - прямой, одноступенчатый, раствором плотностью 1850 кг/м3. Для приготовления цементного раствора используют расширяющийся цемент, а для снижения водоотдачи раствора - добавку водорастворимого полимера.

Исходные данные даны в таблице.

В соответствии с предлагаемым способом используется два типа буферных жидкостей. Первая - вязкоупругий состав объемом 0,3 м3. Вторая буферная жидкость - отмывающая объемом 6 м3.

Пачки вязкоупругого состава объемом по 0,2 м3 (для обеспечения их толщины 20-30 м в затрубном пространстве) необходимо разместить на глубинах 1100-1150, 1700-1750 м и над кровлей продуктивного пласта на глубине 2270-2300 м.

Давление гидроразрыва пластов против башмака эксплуатационной колонны составляет 36,2 МПа, т.е. индекс давления гидроразрыва пласта - 1,42. Это означает, что при подъеме цементного раствора до проектной высоты – 1000 м от устья должен происходить гидроразрыв пластов цементным раствором плотностью 1,82-1,85 г/см. Необходимо повысить индекс давления гидроразрыва пластов до 1,62-1,65. После спуска и цементирования промежуточной колонны при углублении скважины бурение ведут компоновкой инструмента, включающей: долото 190,5 мм, гидроакустический излучатель УБТ-178 - 10 м, калибратор УБТ-158 - 50 м, бурильные трубы 127×9 остальное. Бурение скважины ведется при производительности насосов 8-22 л/с.

Перед спуском эксплуатационной колонны необходимо убедиться в герметичности скважины и возможности подъема цементного раствора заданной плотности до проектной высоты. Для этого ствол скважины спрессовывается промывочной жидкостью. При плотности промывочной жидкости 1,2 г/см3 давление опрессовки должно быть не менее 10,5 МПа. Если давление опрессовки будет меньше, проводят дополнительную гидроакустическую обработку ствола скважины с целью его упрочнения.

Затем проводят спуск эксплуатационной колонны, обвязку цементировочной техники и начинают ее цементирование. Закачку всех жидкостей, продавливаемых в затрубное пространство, ведут таким образом, чтобы порции вязкоупругого состава разместились в затрубном пространстве в заранее определенных местах и их толщина составила 20-30 м.

Для рассматриваемого примера перед закачкой цементного раствора в обсадную колонну через цементировочную головку закачивают заранее приготовленный вязкоупругий состав (0,3 м3), например, состоящий из полиакриламида, сернокислого алюминия и воды. Затем через цементировочную головку закачивают 6 м3 отмывающей буферной жидкости, например, представляющей собой 1%-ный раствор хлорамина.

После этого закачивают 2,0 м3 цементного раствора, после чего закачивают 0,2 м3 вязкоупругого состава, затем закачивают 8,0 м3 цементного раствора и снова закачивают 0,2 м3 вязкоупругого состава, после чего закачивают 7,0 м3 цементного раствора, 0,2 м3 вязкоупругого состава и оставшуюся часть цементного раствора в количестве 2,5 м3. После этого цементный раствор продавливают в затрубное пространство. В качестве продавочной жидкости используют техническую воду плотностью 1050 кг/м3. Продавку завершают при давлении 14,5 МПа (“стоп”). Немедленно после получения сигнала “стоп” дополнительной закачкой продавочной жидкости давление в эксплуатационной колонне повышают до расчетного (опрессовочного), в данном случае - до 20,5 МПа, выдерживают его в течение 0,5 ч, проводя опрессовку, после чего снижают давление в колонне до атмосферного. Через 1 ч после окончания цементирования через линию глушения манифольда с помощью цементировочного агрегата в затрубном пространстве создают давление 2 МПа. Затем через 2 ч давление увеличивают до 3 МПа и в течение последующих 12 часов наращивают его на 1 МПа через каждые 2 ч, доведя его до 8 МПа, которое сохраняют еще 10 ч до окончания ожидания затвердевания цемента (ОЗЦ).

Указанный пример реализации способа показывает на соответствие предлагаемого изобретения критерию “промышленная применимость”.

Источники информации

1. Соловьев Е.М. Заканчивание скважин. М., Недра, 1979. с.169, 170-175, 211-214, 235-236, 263-264.

2. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. - 2-е изд. М.: Недра, 1987. с.156.

3. Данюшевский B.C. и др. Справочное руководство по тампонажным материалам. - 2-е изд. М.: Недра, 1987. с.204.

4. Патент РФ №2119576, Е 21 В 33/00, Бюл. №27, 1998. Способ повышения герметичности и прочности пластов.

5. Шерстнев Н.М. и др. Применение вязкоупругих сред при бурении скважин. 1976.

6. Ашрафьян М.О. Технология разобщения пластов в осложненных условиях. - М.: Недра, 1989, с.23-25.

7. Способ цементирования обсадных колонн. А.с. №1454952, БИ №4, 1989.

8. Правила безопасности в нефтяной и газовой промышленности. РД 08-200-98, М., 1998, с.48.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ | 2015 |

|

RU2580565C1 |

| Способ цементирования скважины | 2022 |

|

RU2797167C1 |

| Способ крепления скважины в осложнённых условиях и устройство для его осуществления | 2022 |

|

RU2781458C1 |

| СПОСОБ ПОДГОТОВКИ К ЦЕМЕНТИРОВАНИЮ СКВАЖИН, ПРОБУРЕННЫХ НА ИНВЕРТНО-ЭМУЛЬСИОННОМ БУРОВОМ РАСТВОРЕ | 2010 |

|

RU2452849C1 |

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| Способ заканчивания скважины стеклопластиковой обсадной колонной | 2023 |

|

RU2811127C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2335618C2 |

| Способ предупреждения возникновения межколонных и межпластовых перетоков в скважине | 2023 |

|

RU2808074C1 |

| СПОСОБ РАЗОБЩЕНИЯ ПЛАСТОВ ПРИ КРЕПЛЕНИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ | 2005 |

|

RU2295626C2 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ | 2001 |

|

RU2203389C2 |

Изобретение относится к нефтегазовой отрасли, конкретно к заканчиванию нефтяных и газовых скважин. Обеспечивает устранение межколонных давлений. Сущность изобретения: бурят скважины из-под башмака предыдущей колонны до проектного горизонта. Спускают и цементируют обсадную колонну путем закачки и продавки буферной жидкости и тампонажного раствора. Ожидают затвердевание цемента. Опрессовывают обсадную колонну. Согласно изобретению скважину бурят с одновременной гидроакустической обработкой. При цементировании в качестве буферных жидкостей используют вязкоупругий состав и отмывающий раствор. Цементный раствор используют с пониженной водоотдачей, он обладает эффектом расширения при твердении. В процессе закачки и продавки цементного раствора в затрубном пространстве размещают 2-3 пачки вязкоупругого состава толщиной 10...20 м. Опрессовку обсадной колонны проводят сразу после окончания продавки цементного раствора. В период ожидания затвердевания цемента в затрубном пространстве создают противодавление с устья. 1 табл.

Способ заканчивания скважин, включающий бурение скважин из под башмака предыдущей колонны до проектного горизонта, спуск и цементирование обсадной колонны путем закачки и продавки буферной жидкости и тампонажного раствора, ожидание затвердевания цемента - ОЗЦ и последующую опрессовку обсадной колонны, отличающийся тем, что бурение скважины проводят с одновременной гидроакустической обработкой, при цементировании в качестве буферных жидкостей используют вязкоупругий состав и отмывающий раствор, а цементный раствор - с пониженной водоотдачей, обладающий эффектом расширения при твердении, причем в процессе закачки и продавки цементного раствора в затрубном пространстве размещают 2-3 пачки вязкоупругого состава толщиной 10...20 м, при этом опрессовку обсадной колонны проводят сразу после окончания продавки цементного раствора, а в период ожидания затвердевания цемента в затрубном пространстве создают противодавление с устья.

| СОЛОВЬЕВ Е.М | |||

| Заканчивание скважин | |||

| - М.: Недра, 1979, с.169-175, 263-264 | |||

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ И ПРОЧНОСТИ ПЛАСТОВ | 1996 |

|

RU2119576C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1992 |

|

RU2054525C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 1998 |

|

RU2134341C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИН | 1996 |

|

RU2094595C1 |

| Способ заканчивания скважин | 1991 |

|

SU1799997A1 |

| US 5303784 А, 19.04.1994. | |||

Авторы

Даты

2004-05-27—Публикация

2002-11-18—Подача