Изобретение относится к теплично-парниковому хозяйству, а именно к изготовлению теплиц из пластмассовых, преимущественно полых трубок, имеющих длину, позволяющую удобно транспортировать теплицу в разобранном состоянии.

В настоящее время в теплично-парниковых хозяйствах широко применяют каркасы арочного типа из пластмассовых трубок.

Известен способ изготовления каркаса теплицы из пластмассовых полых трубок, которые служат в каркасе продольными, поперечными и арочными связями, соединяемыми между собой пластиковыми тройниками и изогнутыми под углом 45° соединительными патрубками (Дж. Р. Миттлайдер “Изобилие в огороде”. - М., Вика-Пресс, 1993 г., с.92 и 93).

Однако известная конструкция недостаточно долговечна и не обладает достаточной жесткостью, так как в каркасах теплиц зачастую применяют различные материалы, например пластмассу и дерево.

Наиболее близким аналогом по технической сущности и достигаемому результату относительно заявляемого решения является “Способ изготовления элемента соединения трубок теплицы или парника и элемент соединения” (патент РФ №2195811, кл. A 01 G 9/14, Е 04 Н 15/00, F 16 L 17/00, опубл. 10.01.2003 - прототип).

Во-первых, в решении по прототипу описан способ изготовления элемента соединения трубок каркаса теплицы, включающий соединение продольных и поперечных полых трубок путем нагревания до пластичного состояния материала продольного участка элемента соединения, а затем выполнение сквозного прореза на этом участке, в который вводят оправку, имеющую диаметр не менее диаметра поперечной трубки, и выдерживают ее до остывания материала трубки на указанном участке, после чего оправку из сформированного отверстия изымают. В образованное таким способом отверстие в дальнейшем вставляют конец изогнутой в виде арки трубки, образующей поперечный участок каркаса.

Во-вторых, в решении по прототипу описан элемент соединения трубок каркаса теплицы, содержащий крестообразное сочленение на участке соединения продольных и поперечных трубок, при этом элемент соединения выполнен за одно целое с продольной трубкой в виде отверстия под диаметр поперечной трубки с внешними выступами, которые образованы после изъятия оправки.

Недостатками известного способа являются:

- длительность процесса изготовления элемента соединения трубок каркаса теплицы, связанная с большими временными затратами на процесс остывания материала продольной трубки, на изъятие оправки и на вставку в сформированное отверстие поперечной трубки;

- некомпактность соединяемых таким способом продольных и поперечных трубок, что причиняет значительные неудобства при транспортировке разобранной теплицы;

- наличие в собранной в дальнейшем конструкции значительных напряжений в изогнутых поперечных трубках, что отрицательно влияет на прочность конструкции теплицы при ее эксплуатации;

- возможность развития трещин в углах сквозного прореза в материале продольного участка элемента соединения.

Недостатком известной конструкции является значительная длина соединяемых элементом продольных и поперечных трубок каркаса теплицы, вызывая определенные неудобства при транспортировании теплицы в разобранном состоянии, а также сохранение значительного напряженного состояния поперечных трубок после сборки каркаса, благодаря изгибу поперечных трубок вхолодную перед сборкой и их фиксации в изогнутом виде в отверстиях элемента соединения трубок.

Технической задачей настоящего изобретения является создание нового способа изготовления и новой конструкции элемента соединения трубок каркаса теплицы, обладающих высокой производительностью сборки, дающих возможность использовать в конструкции каркаса теплицы компактные элементы и придающих конструкции каркаса достаточную прочность.

Поставленная техническая задача решается при применении:

- способа изготовления крестообразного элемента соединения трубок каркаса теплицы, включающего соединение продольных и поперечных полых трубок путем нагревания до пластичного состояния материала продольного участка крестообразного элемента соединения, а также выполнение сквозного прореза на этом участке, в который вводят оправку, имеющую диаметр не менее диаметра поперечного участка крестообразного элемента соединения, в котором согласно изобретению сквозной прорез на продольном участке крестообразного элемента соединения выполняют перед нагреванием до пластичного состояния материала продольного участка крестообразного элемента, причем прорез осуществляют длиной, не превышающей полтора диаметра поперечного участка крестообразного элемента соединения, причем после сборки продольного и поперечного участков крестообразного элемента соединения полые концы элемента расширяют до размера наружных диаметров продольных и поперечных трубок каркаса, осуществляя нагревание концов крестообразного элемента соединения в диапазоне от 150 до 220°С с понижением температуры нагрева в диапазоне от 100 до 150°С от края элемента к его центральной части на расстоянии не менее 10 мм, при таком способе изготовления крестообразного элемента соединения трубок каркаса теплицы согласно изобретению в качестве оправки, вводимой в прорез продольного участка, могут использовать заостренный конец поперечного участка крестообразного элемента соединения, при таком способе изготовления крестообразного элемента соединения трубок каркаса теплицы согласно изобретению сквозной прорез на продольном участке крестообразного элемента соединения могут выполнять только сквозь одну стенку продольного участка крестообразного элемента соединения;

- конструкции крестообразного элемента соединения трубок каркаса теплицы, содержащего крестообразное сочленение на участке стыковки продольных и поперечных трубок, в котором согласно изобретению крестообразный элемент соединения трубок каркаса имеет продольный и поперечный участки, при этом в средней части продольного участка выполнено с помощью оправки сквозное отверстие для прохода через него поперечного участка, который имеет кривизну менее 1,8 м, причем концы соединительного крестообразного элемента имеют внутренние диаметры, соответствующие наружным диаметрам соединяемых им трубок каркаса теплицы.

В заявляемом способе изготовления крестообразного элемента соединения трубок каркаса теплицы осуществляют выполнение сквозного прореза на продольном участке элемента соединения перед нагреванием до пластичного состояния материала его продольного участка при осуществлении прореза длиной, не превышающей полтора диаметра поперечного участка элемента соединения, а также возможное использование в качестве оправки, вводимой в сквозной прорез продольного участка, заостренного конца поперечного участка крестообразного элемента соединения, который может быть введен в такой сквозной прорез, при этом сквозной прорез может быть выполнен только в одной стенке продольного участка крестообразного элемента соединения, осуществляя дальнейший прорез второй стенки с помощью металлической оправки. Все вышеуказанные операции, увеличивая скорость изготовления крестообразного элемента соединения, повышают производительность процесса.

В заявляемом способе изготовления крестообразного элемента соединения трубок каркаса теплицы осуществление после сборки продольного и поперечного участков крестообразного элемента соединения расширения полых концов элемента до размеров наружных диаметров продольных и поперечных трубок каркаса, осуществляя нагревание концов крестообразного элемента соединения в диапазоне от 150 до 220°С с понижением температуры нагрева в диапазоне от 100 до 150°С от края элемента к его центральной части на расстояние не менее 10 мм, дает возможность использовать в конструкции компактные трубки каркаса теплицы и осуществить минимальное утонение концов крестообразного элемента их соединения.

Выполнение с помощью оправки в крестообразном элементе соединения трубок каркаса, имеющих продольный и поперечный участки, сквозного отверстия в средней части продольного участка для прохода через него поперечного участка, который выполнен с кривизной радиусом менее 1,8 м, и выполнение концов соединительного крестообразного элемента имеющими диаметры, соответствующие наружным диаметрам соединяемых трубок каркаса теплицы, также способствует возможности использовать в конструкции компактные трубки.

Сопоставительный анализ заявляемого решения и прототипа выявляет наличие отличительных признаков у заявляемого решения по сравнению с наиболее близким аналогом, что позволяет сделать вывод о соответствии заявляемого решения критерию изобретения “новизна”.

Наличие отличительных признаков дает возможность получить положительный эффект, выражающийся в создании нового способа изготовления крестообразного элемента соединения трубок каркаса теплицы, обладающего высокой производительностью, дающего возможность использовать в конструкции каркаса теплицы компактные элементы и придающего конструкции каркаса достаточную прочность, а также в создании новой конструкции элемента соединения трубок каркаса теплицы, позволяющего применять в конструкции каркаса компактные элементы.

Поскольку при исследовании объектов изобретения по патентной и научно-технической литературе не выявлено решений, содержащих признаки заявляемого изобретения, отличные от прототипа, следует сделать вывод о соответствии заявляемого решения критерию изобретения “существенные признаки”.

Использование изобретения в теплично-парниковом хозяйстве обеспечивает ему соответствие критерию изобретения “промышленная применимость”.

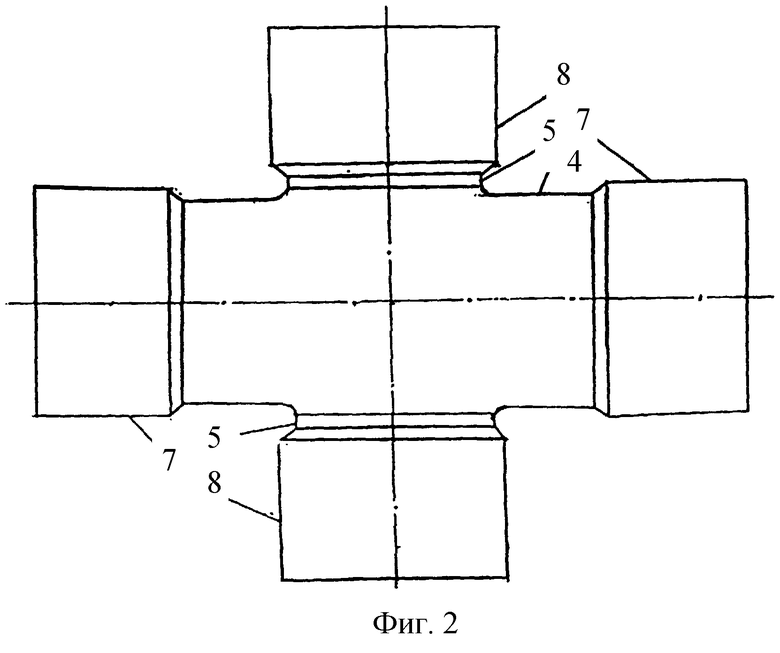

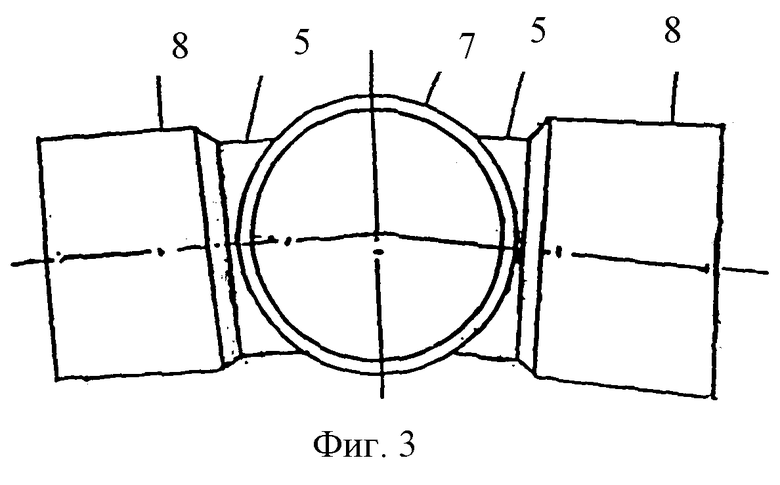

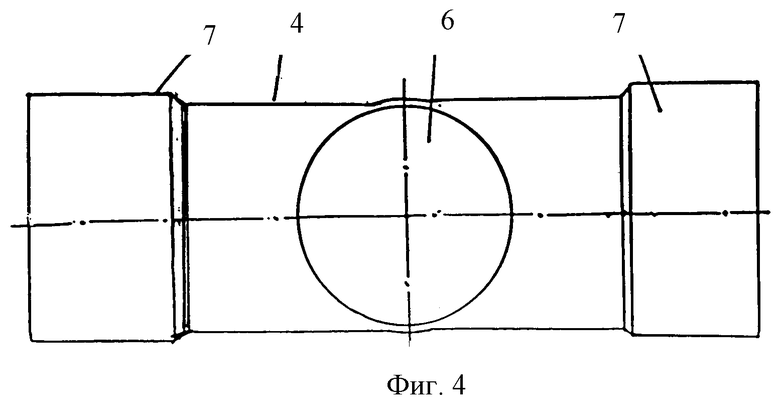

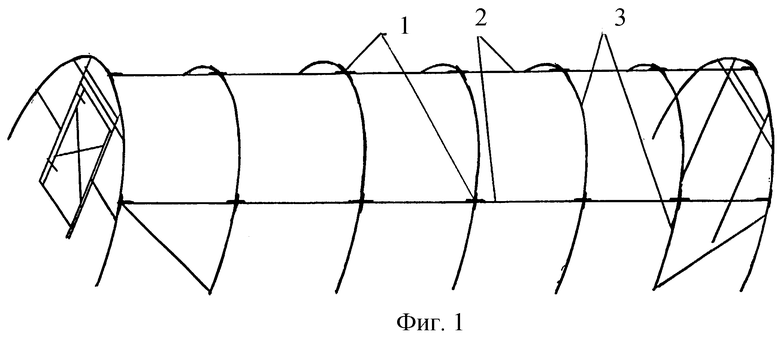

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 изображен общий вид каркаса теплицы с крестообразными элементами соединения трубок каркаса, на фиг.2 - конструкция крестообразного элемента соединения трубок каркаса (вид сверху), на фиг.3 - конструкция крестообразного элемента соединения трубок каркаса (вид сбоку), на фиг.4 - продольный участок крестообразного элемента соединения трубок каркаса с отверстием для прохода сквозь него поперечного участка крестообразного элемента.

Крестообразный элемент соединения 1 продольных трубок 2 и поперечных трубок 3 каркаса теплицы имеет продольный 4 и поперечный 5 участки, причем в средней части продольного 4 участка выполнено с помощью оправки сквозное отверстие 6 для прохода через него поперечного 5 участка, который выполнен с кривизной радиусом менее 1,8 м, а концы 7 и 8 соединительного крестообразного элемента соединения 1 имеют диаметры, соответствующие наружным диаметрам соединяемых трубок каркаса теплицы.

Обычно теплица изготавливается из поливинилхлоридных трубок диаметром 32 мм. Такие трубки обладают достаточной прочностью, стойкостью к повышенной влажности и солнечной радиации, не подвержены гниению.

Каркас теплицы состоит из нескольких составных поперечных дугообразных трубчатых частей, соединенных между собой продольными составными трубчатыми стяжками. В местах соединения составляющих дугообразных поперечных трубчатых частей и составляющих продольных трубчатых стяжек расположены элементы соединения, выполненные в виде тройников на крайних дугообразных частях и в виде крестовин на остальных дугообразных частях.

Способ изготовления крестообразного элемента соединения 1 включает использование продольных 4 и поперечных 5 трубчатых пластмассовых участков крестообразного элемента соединения 1 и характеризуются тем, что на продольном 4 участке крестообразного элемента соединения 1 выполняют фрезой сквозной прорез длиной, не превышающей полтора диаметра поперечного 5 участка крестообразного элемента соединения 1. Затем участок нагревают до пластичного состояния его материала и в прорез вводят оправку, имеющую диаметр не менее диаметра поперечного участка трубки 3 крестообразного элемента соединения 1. В образованное отверстие 6 вставляют конец поперечного 5 участка трубки, которая выполнена искривленной с радиусом кривизны менее 1,8 м. Вместо оправки в прорез может быть вставлен заостренный конец поперечного 5 участка трубки, а сам прорез может быть выполнен только сквозь одну стенку продольного 4 участка, осуществляя дальнейший прорез второй стенки с помощью металлической оправки.

При осуществлении такого способа изготовления крестообразного элемента соединения трубок каркаса теплицы достигается высокая производительность процесса, дающего возможность использовать в конструкции каркаса теплицы компактные элементы и придающего конструкции каркаса достаточную прочность.

Описанная конструкция крестообразного элемента соединения трубок каркаса позволяет применять в конструкции каркаса компактные элементы.

Указанные преимущества выгодно отличают предлагаемое изобретение от прототипа.

Изобретение относится к теплично-парниковому хозяйству, а именно к изготовлению теплиц из пластмассовых полых трубок. Способ изготовления крестообразного элемента соединения трубок каркаса теплицы включает соединение продольных и поперечных полых трубок каркаса теплицы путем нагревания до пластичного состояния материала продольного участка и выполнение сквозного прореза на этом участке, в который вводят оправку, диаметром не менее диаметра поперечного участка. Сквозной прорез на продольном участке выполняют перед нагреванием до пластичного состояния материала продольного участка. Прорез осуществляют длиной, не превышающей полтора диаметра поперечного участка. После сборки продольного и поперечного участков полые концы элемента расширяют до размера наружных диаметров продольных и поперечных трубок каркаса, осуществляя нагревание концов крестообразного элемента соединения в диапазоне от 150 до 220°С с понижением температуры нагрева в диапазоне от 100 до 150°С от края элемента к его центральной части на расстоянии не менее 10 мм. При таком способе изготовления соединения трубок и каркаса теплицы в качестве оправки, вводимой в прорез продольного участка, используют заостренный конец поперечного участка. При таком способе изготовления соединения трубок и каркаса теплицы сквозной прорез на продольном участке выполняют только сквозь одну стенку этого участка. Крестообразный элемент соединения трубок и каркаса теплицы содержит крестообразное сочленение на участке стыковки продольных и поперечных участков, который имеет продольный и поперечный участки. В средней части продольного участка выполнено с помощью оправки сквозное отверстие для прохода через него поперечного участка, который выполнен с кривизной радиусом менее 1,8 м. Концы и соединения имеют внутренние диаметры, соответствующие наружным диаметрам соединяемых им трубок и каркаса теплицы. Такое выполнение обеспечивает высокую прочность каркаса при высокой производительности изготовления. 2 с. и 2 з.п. ф-лы., 4 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА СОЕДИНЕНИЯ ТРУБОК ТЕПЛИЦЫ ИЛИ ПАРНИКА И ЭЛЕМЕНТ СОЕДИНЕНИЯ | 2000 |

|

RU2195811C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА СОЕДИНЕНИЯ ТРУБОК ТЕПЛИЦЫ ИЛИ ПАРНИКА И ЭЛЕМЕНТ СОЕДИНЕНИЯ | 2000 |

|

RU2195810C2 |

| КОНСТРУКЦИЯ РЕЛЬСОВОГО ПУТИ ДЛЯ СИСТЕМЫ ДЕТСКОГО КОНСТРУКТОРА | 1994 |

|

RU2124915C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2156349C2 |

| Жатвенная машина | 1928 |

|

SU14050A1 |

| US 4635667, 13.01.1987 | |||

| US 5332278, 26.07.1995 | |||

| KR 9707855, 17.05.1997. | |||

Авторы

Даты

2004-06-10—Публикация

2003-03-17—Подача