Изобретение относится к соединительному устройству для сборки горбыльковой крестообразной конструкции из полых профилей, к способу изготовления такого соединительного устройства и к способу сборки горбыльковой конструкции.

Горбыльки для изолирующего остекления располагают между двумя стеклами, например, окон. Горбыльки состоят из полых профильных стержней, которые скреплены вместе с помощью крестовидных соединительных элементов и посредством соединительных пробок с распорной рамой изолирующего остекления.

Горбыльки имеют или цвет металла, или они покрыты краской, причем краска горбыльков в основном не отличается от краски оконной рамы.

Из [1] известен соединительный или зажимной элемент для соединения горбыльков из стыкующихся полых профилей для изолирующего остекления, имеющих трапецеидальный упорный желобок и проходящий поперек него направляющий канал.

Направляющий канал служит для размещения винта, с помощью которого горбыльковый соединительный элемент может быть привинчен под прямым углом на узкой стороне полого профиля, причем трапецеидальный упорный желобок прилегает к узкой стороне. Винт ввинчивают в круглое отверстие на узкой стороне полого профиля.

Выполнение отверстия связано со значительными проблемами, поскольку сверла или фрезы при их подведении к материалу уводит, и отверстия приходится рассверливать отдельно с обеих сторон. К тому же за счет одностороннего привинчивания соединителей образуется воздействующее непосредственно на боковую стенку полого профиля плечо рычага, которое за счет воздействующих на соединители усилий может привести к деформациям полого профиля.

Во [2] описано похожее устройство для соединения горбыльков из полых профилей, с помощью которого соединитель или зажимной элемент размещают на узкой стороне полого профиля. Зажимной элемент выполнен таким образом, что он охватывает сверху верхним и нижним носиками прилегающую к упорной поверхности узкую сторону полого профиля, препятствуя тем самым проворачиванию зажимного элемента.

У этого соединительного устройства два зажимных элемента, расположенных друг против друга на полом профиле, надевают на проходящий через полый профиль вставной палец круглого сечения. Вставной палец размещают в двух круглых отверстиях на боковых стенках полого профиля. При сверлении круглых отверстий в узких боковых стенках полого профиля возникают уже упомянутые выше проблемы.

На оба закрепленных на полом профиле зажимных элемента могут быть надеты другие полые профили, так что образуется прямоугольная горбыльковая деталь. Выполнение горбыльковых решеток с косыми углами при таком круглом вставном пальце, вставляемом в охватывающие с геометрическим замыканием отверстия полого профиля, возможно лишь с исключительно большими затратами, поскольку в узких сторонах полого профиля пришлось бы выполнить соответственно точные отверстия.

В основу изобретения положена задача выполнения соединительного устройства для горбыльковой конструкции упомянутого вида, служащей в качестве стилевого элемента, таким образом, чтобы при обеспечении достаточной стабильности создать простое в изготовлении и сборке соединительное устройство для горбыльковой конструкции, способ изготовления горбыльковой конструкции и простой способ изготовления такого соединительного устройства для горбыльковой конструкции, способ изготовления горбыльковой конструкции и простой способ изготовления такого соединительного устройства для горбыльковой конструкции.

Эта задача решается пп. 1, 10 и 11 формулы изобретения.

Согласно изобретению, предусмотрено, что сквозные отверстия не просверливают через главный полый профиль горбылька, а в узких сторонах полых профилей выфрезеровывают или выпиливают выемки, благодаря чему штифт проходит лишь в продольном направлении главного полого профиля почти без зазора или с геометрическим замыканием, а в поперечном направлении, напротив, со значительным зазором.

Благодаря изобретению обеспечивается простая сборка горбыльковой крестообразной конструкции, поскольку для штифта выполнены относительно большие сквозные отверстия, изготовление которых очень простое. При этом с помощью простых рабочих операций, а именно фрезерования или пиления, обеспечиваются точная выверка по высоте и положению, а также точное формообразование сквозных отверстий, так что давление на горбыльковую крестообразную конструкцию может быть надежно исключено.

Фрезерование не требует также никаких особых мероприятий по удержанию, в частности, тонких профилей и обеспечивает соблюдение точных размеров по высоте и ширине для сквозных отверстий. Зазор для штифта в поперечном направлении гарантирует, что соединительные усилия между главным и поперечным полыми профилями легко воспринимаются штифтом и вставленными в поперечные полые профили зажимными элементами.

Нужная геометрия крестовины обеспечивается согласно изобретению за счет того, что соединительный штифт в продольном направлении главного полого профиля размещен без зазора в сквозных отверстиях главного полого профиля.

Особое преимущество исполнения соединительного устройства согласно изобретению для горбыльковой крестообразной конструкции состоит в том, что благодаря зазору в поперечном направлении при сборке происходит самоцентрирование в поперечном направлении за счет расположенных внахлест участков поперечных полых профилей, которые могут свободно прилегать к скосам широкой боковой стенки главного полого профиля.

Нужная геометрия в плоскости горбыльковой крестообразной конструкции устанавливается, таким образом, сама собой, без геометрического припуска на относительное положение отдельных полых профилей друг с другом.

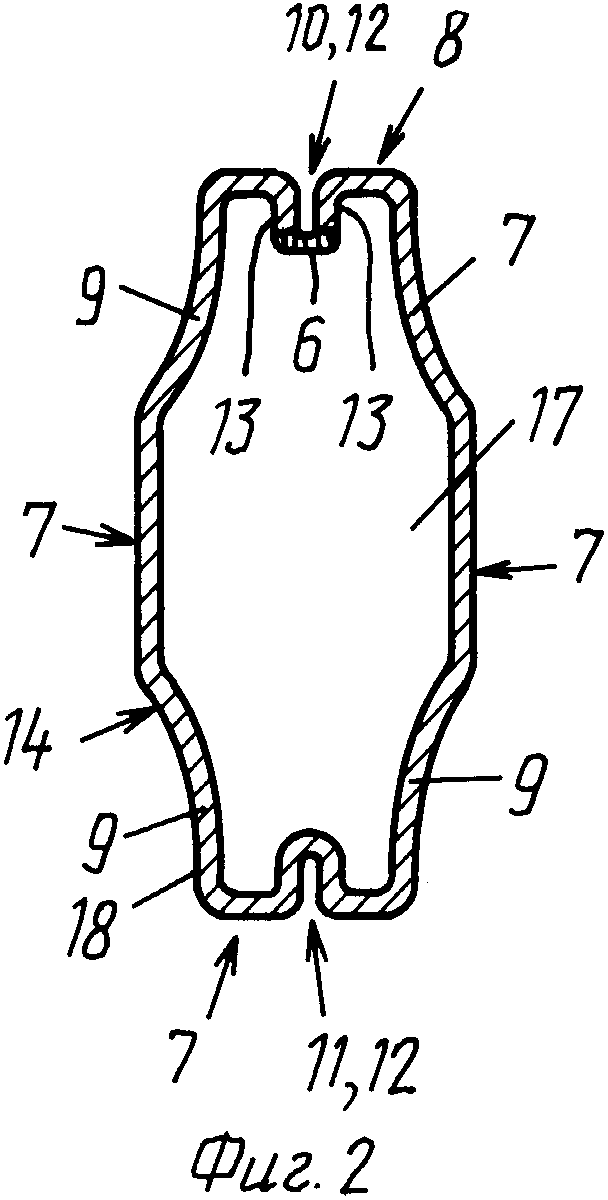

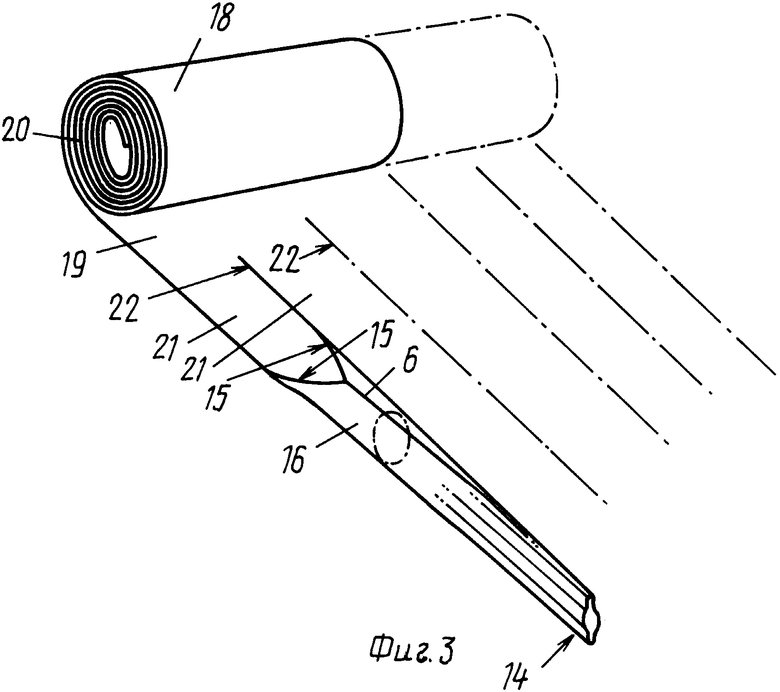

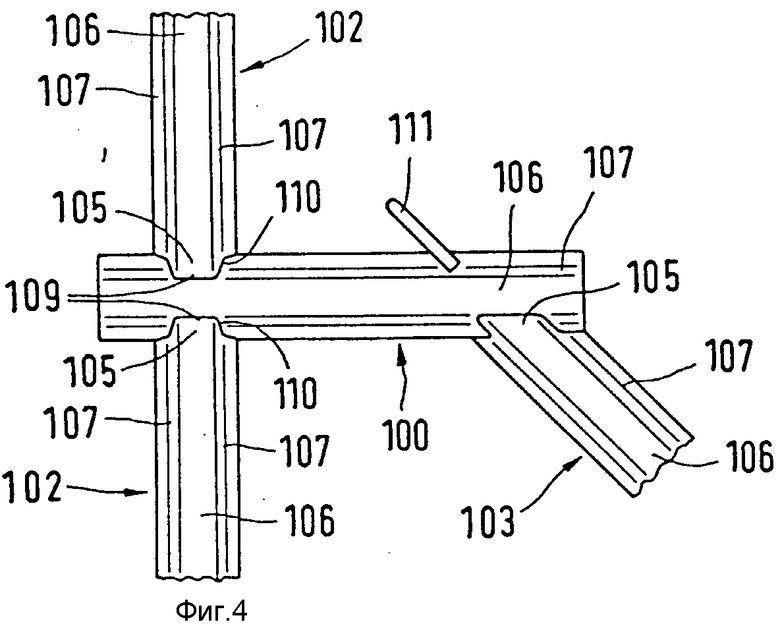

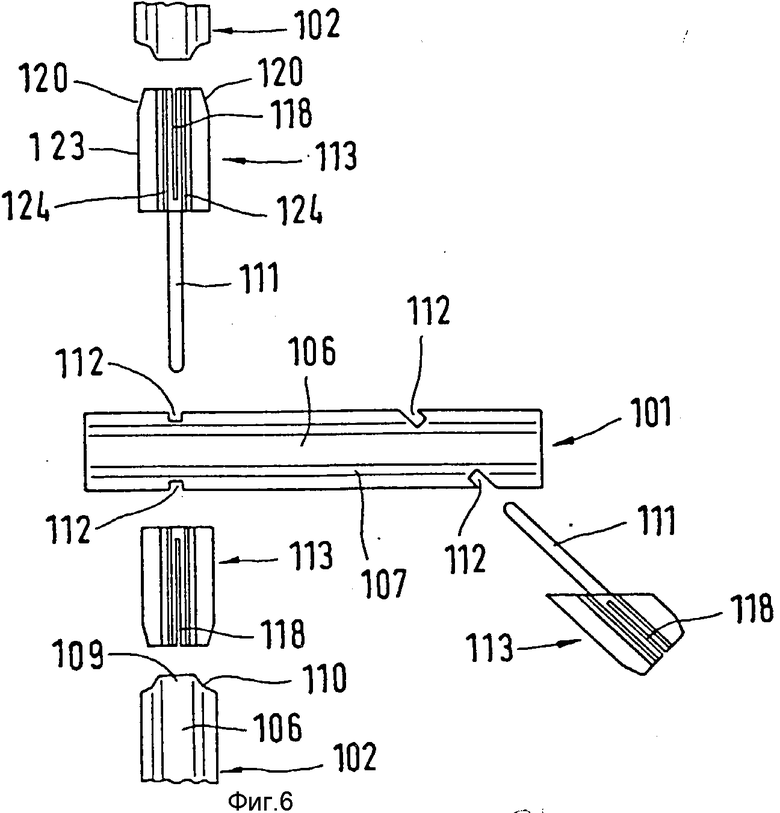

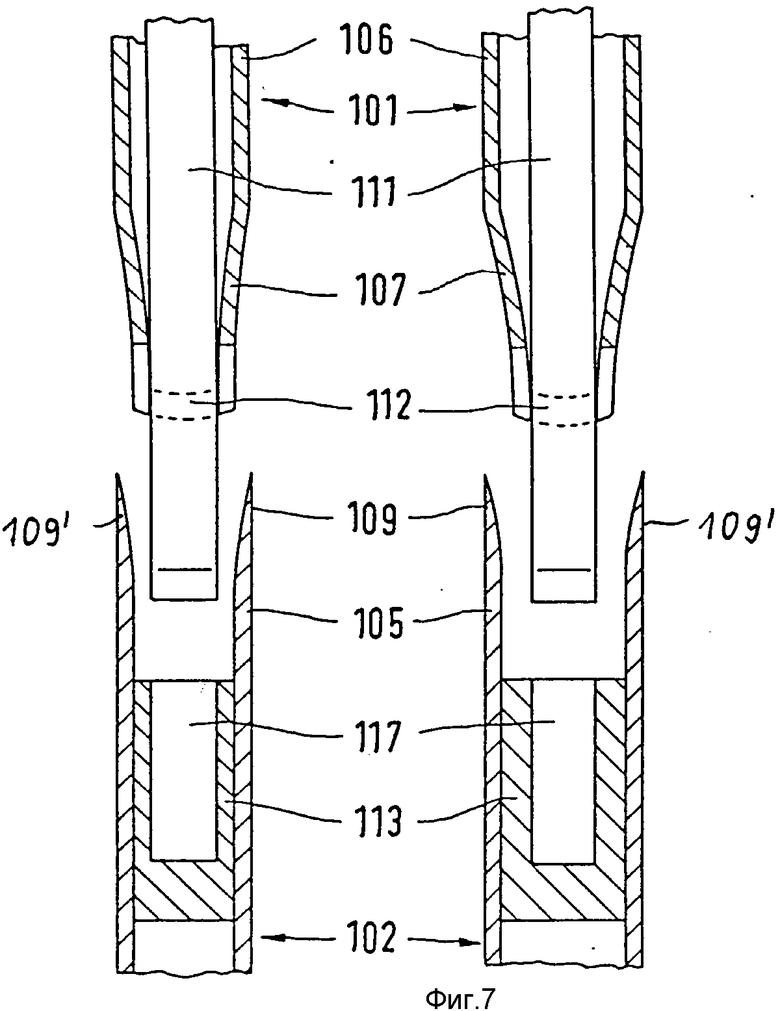

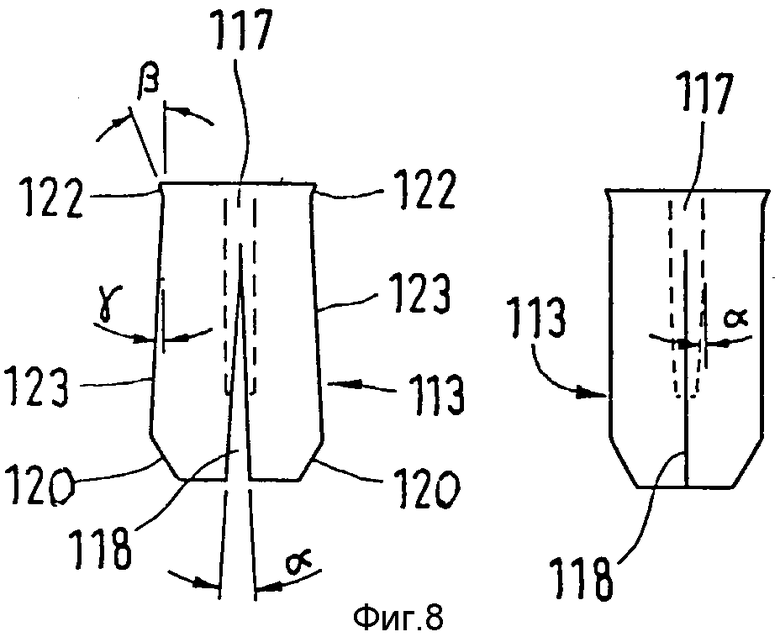

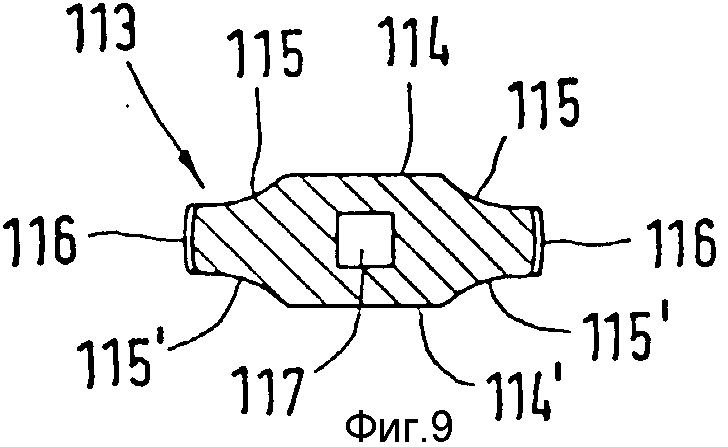

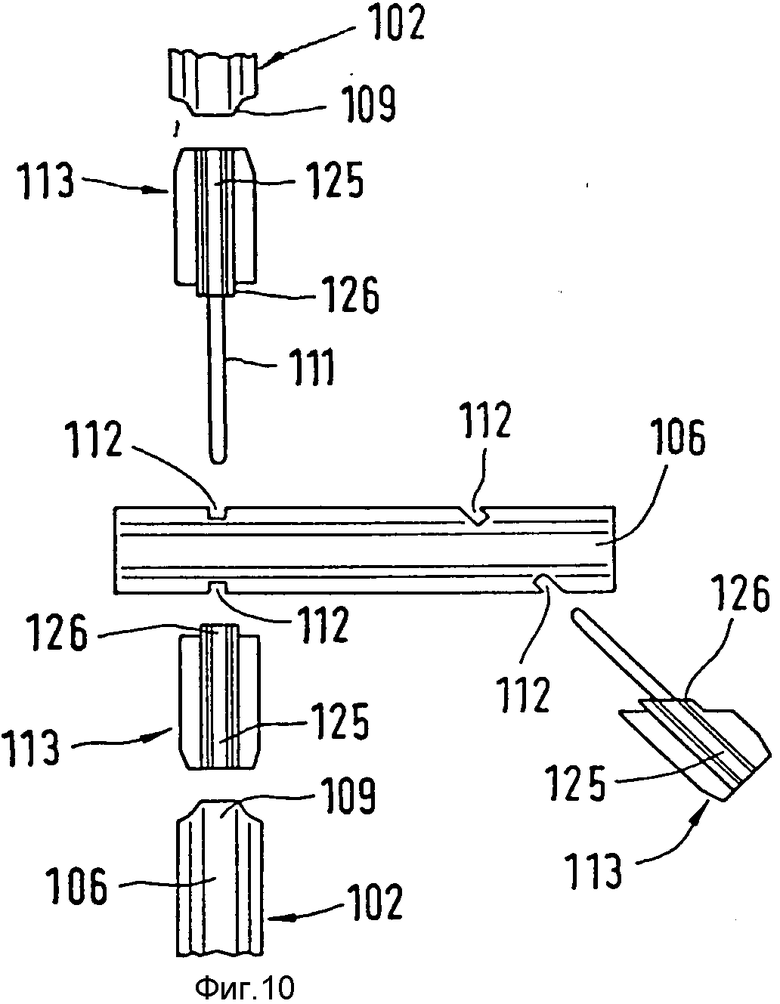

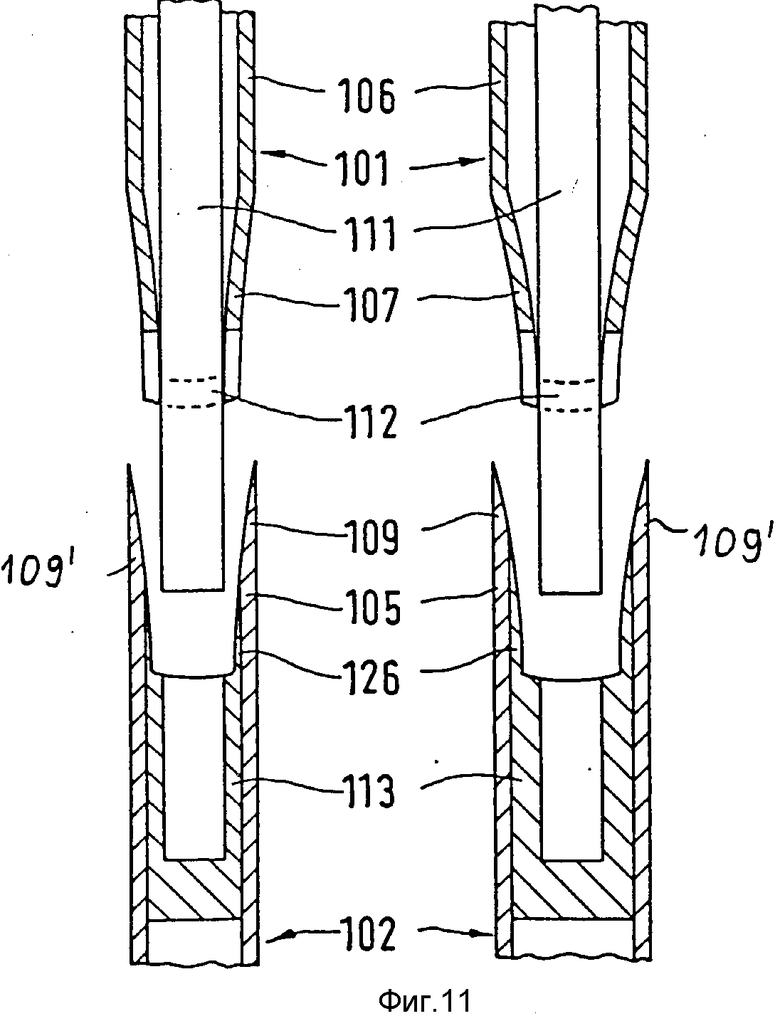

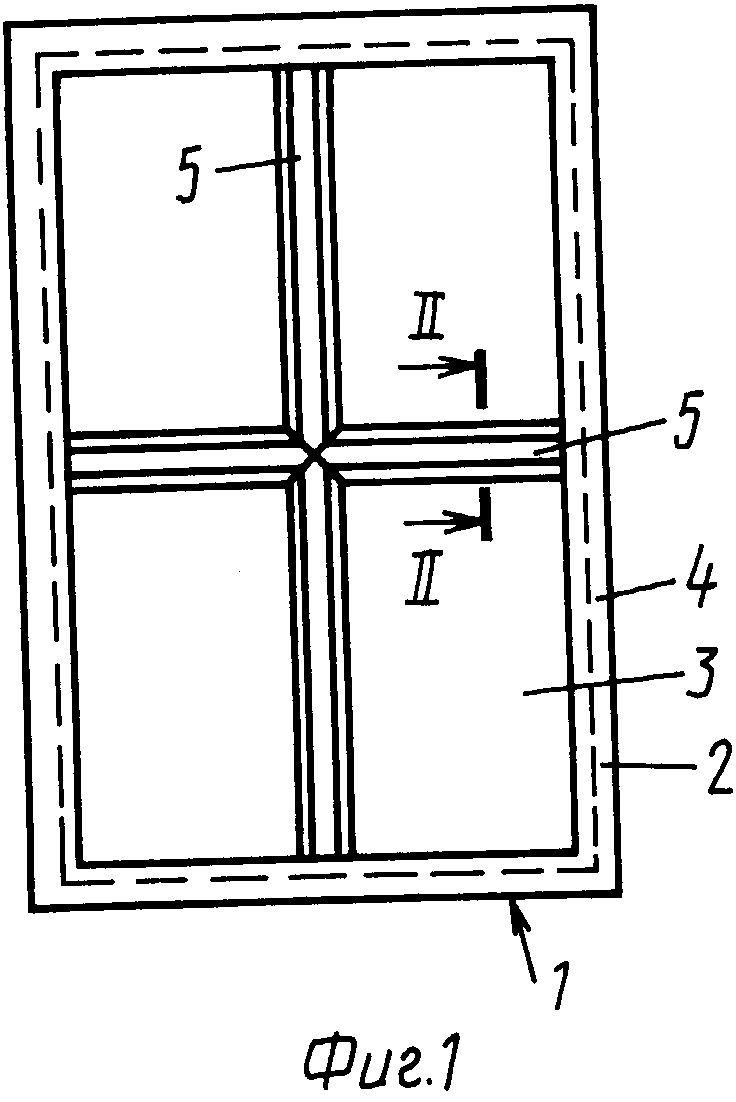

На фиг. 1 изображена схема окна с изолирующим остеклением, вид спереди; на фиг. 2 - разрыв по линии на фиг. 1 в увеличенном масштабе; на фиг. 3 - схема изготовления полого профиля горбылька из широкого полотна рулона в перспективном изображении; на фиг. 4 - вырез из конструкции горбылька согласно изобретению с прямоугольными и наклонно насаженными поперечными полыми профилями; на фиг. 5 - вид сбоку на конструкцию горбылька на фиг. 1; на фиг. 6 - отдельные элементы конструкции на фиг. 4 перед их соединением; на фиг. 7 - разрез главного полого профиля со вставленным квадратным штифтом и насаживаемого полого профиля с соединительным элементом для двух различных профилей; на фиг. 8 - предпочтительный пример осуществления соединительного элемента согласно изобретению; на фиг. 9 - поперечное сечение соединительного элемента на фиг. 8; на фиг. 10 - второй пример осуществления отдельных элементов конструкции, показанной на фиг. 4, до их соединения, показанного на фиг. 6; на фиг. 11 - разрез согласно фиг. 7 с показом применения соединительного элемента на фиг. 10;

На фиг. 1 показано окно 1 с изолирующим остеклением.

Окно 1 с изолирующим остеклением в основном состоит из оконной рамы 2 по меньшей мере из двух стекол 3, расположенных отдельно в оконной раме 2, и из распорной рамы 4, удерживающей на расстоянии стекло 3 и заполненной сухим веществом. В промежутке между двумя стеклами 3 расположены горбыльки 5.

Горбыльки 5 состоят из пустотелых профильных стержней из металла с продольным сварным швом 6, образующих крестовину. В местах пересечения горбыльки 5 известным образом соединены вместе крестовидными соединительными элементами (не показано). Соединительные уплотнения известным образом обеспечивают расположение горбыльков 5 на распорной раме 4.

Горбыльки 5 могут иметь различную форму поперечного сечения полого профиля. Показаны обычный профиль, который располагает боковыми стенками 7, расположенными параллельно стеклам 3, и торцевыми стенками 8, расположенными поперек боковых стенок 7. Торцевые стенки 8 уже боковых стенок 7, поэтому между стенками 7 и 8 предусмотрена в основном полая, горловидная зона 9.

Существенным является то, что на обеих торцевых стенках 8 целесообразно в середине по их продольному направлению выпрофилированы профильный загиб 10, 11 и желобчатые углубления 12.

Профильные загибы 10, 11 имеют одинаковую форму и расположены симметрично напротив друг друга. Глубина каждого желобка 12 составляет, например, от 1/8 до 1/10 высоты профиля (расстояние между торцевыми стенками 8). Ширина желобка 12 должна быть по возможности небольшой, однако, в каждом случае настолько небольшой, чтобы дно желобка оставалось незаметным снаружи. Боковые стенки 13 желобков 12 в основном прилегают друг к другу.

Горбыльки 5, смотря по обстоятельствам, обрезают на требуемую длину пустотелых профильных стержней 14. Пустотелые профильные стержни 14 изготавливают из относительно тонкой металлической ленты, например, из алюминия, причем продольные края 15 металлической ленты загибают друг на друга, получая таким образом закрытую трубку 16.

Стыковочные или продольные края 15 сваривают друг с другом с образованием сварного шва 6. В результате заключительного профилирования получают такой желобок 12, при котором сварной швов 6 оказывается внутри полости 17 профиля и становится незаметным. Таким образом, чтобы горбылек 5 выглядел единообразно согласно целесообразному варианту осуществления изобретения предусмотрено, чтобы участок трубки 16, расположенный напротив желобка 12, со сварным швом 6 таким же образом был углублен и получил желобок 12.

Как уже было упомянуто, горбылек 5 в основном состоит из алюминия. Толщина стенки горбылька составляет в основном около 0,4 до 0,8 мм. Наружная поверхность горбылька в основном покрыта слоем краски 18 или анодирована.

На фиг. 3 показан очень простой способ изготовления пустотелого профилированного стержня 14. Исходным материалом является относительно широкая металлическая лента 19, поступающая из разматываемого широколенточного рулона 20. Металлическая лента 19 состоит, например, из алюминия, и на наружной стороне она покрыта относительно тонким слоем краски 18.

Во время разматывания рулона 20 металлическую ленту 19 вначале продольно разрезают на несколько полос 21, из которых, смотря по обстоятельствам, в основном одновременно получают пустотелые профильные стержни 14, например, путем закатывания и/или выдавливания. Однако полосы 21 можно также скатать и обработать позднее. Полые профили 14, получаемые из полос 21, могут иметь одинаковое или различное поперечное сечение. Полосы 21 могут также иметь одинаковую или разную ширину.

Разделение металлической ленты 19 на несколько полос 21 путем продольных надрезов 22 выполняют на первом обрабатывающем устройстве, из которого выходит разматываемая металлическая лента 19. В направлении вытяжки позади первого обрабатывающего устройства расположено второе обрабатывающее устройство с формирующими механизмами (не показаны), где полоса 21 получает вид трубки 16, например, круглой в поперечном сечении, со стыкующимися друг с другом продольными краями 15.

При этом слой краски 18 оказывается на наружной покровной поверхности трубки. На третьем обрабатывающем устройстве, следующем за вторым обрабатывающим устройством, с помощью сварочного приспособления продольные края 15 сваривают в сварной шов 6, в основном лазерной сваркой. За третьим обрабатывающим устройством расположено четвертое обрабатывающее устройство с формующими механизмами (не показаны), с помощью которых получают профильные загибы 10, 11 и одновременно или позже можно также получить профилирование боковых стенок 7, 9 и торцевых стенок 8.

Во время сварки краска обгорает в зоне сварного шва 6. Благодаря профильному заглублению в зоне сварного шва, сам сварной шов, а также окрашенные участки, подвергаемые нагреву во время сварки, защищены желобком 12, закрывающим их снаружи.

Это необычное мероприятие позволяет применение полых профилей в качестве горбыльков, сварных и полученных из металлической ленты с покрытием, без бросающихся в глаза сварного шва и отчасти сгоревшей краски. Однако и при применении металлических лент без покрытия можно получать горбыльки с запрятанным и незаметным сварным швом.

Непрерывно изготавливаемые пустотелые профильные стержни 14 обрезают на требуемую длину, и они в качестве промежуточного изделия поступают в расположение изготовителя изолирующего остекления. Изготовитель отрезает горбыльки 5 от пустотелого профильного стержня 14 и получает горбылек требуемой формы для изолирующего остекления.

Таким образом, из вышеизложенного в отношении способа изготовления по крайней мере следует наличие профильного заглубления для скрывания сварочного шва и ради внешнего вида предлагается создание по крайней мере еще одного профильного заглубления, расположенного зеркально симметрично напротив профильного заглубления со сварочным швом.

При этом не следует располагать сварной шов на торцевой стороне. Более того, он может, например, также находиться на боковой стенке, если это допускают требования к внешнему виду профиля горбылька.

На фиг. 4 приведен пример осуществления конструкции горбылька, включающий главный полый профиль 23 из металлического листа, используемый в качестве главного подкоса или горбылька, два вертикально насаженных распорочных или поперечных полых профиля 24 и наклонно устанавливаемый полый профиль 25. Полые профили 23, 24 и 25 изготовлены закаткой и имеют одинаковый вид.

Закатку исходного листового материала, из которого состоят профили, осуществляют таким образом, что на обоих профилях на продольных сторонах образуется гофр или складка 26, способствующий стабильности профилей.

На фиг. 5 в качестве примера приведен разрез специальной формы по профилям 23, 24 и 25, на котором дан вид сбоку левой половины конструкции горбылька, показанной на фиг. 4, а именно, вид на узкую сторону обоих поперечных полых профилей 24, расположенных слева на фиг. 4, которые так же, как и полый профиль 25 так срезаны на своих стыковочных концах во время контурного фрезерования, что в результате получают верхний и нижний участок 27 и 28, которые сбоку с нахлестом охватывают главный полый профиль 23.

На фиг. 5 показано поперечное сечение главного полого профиля 23. При этом видны два боковых гофра 26, расположенных в плоскости, проходящей перпендикулярно к плоскости чертежа; эта плоскость является одной из обеих зеркально симметричных плоскостей профилей 23, 24 и 25. Вторая зеркально симметричная плоскость проходит перпендикулярно к вышеупомянутой через обе широкие стороны профиля.

Широкие стороны профиля включают две расположенные параллельно друг к другу торцевые поверхности 29 и 30, а также две наклонные поверхности 31 и 32, примыкающие сбоку к ним и снижающиеся в сторону узких сторон профиля; эти наклонные поверхности имеют вогнутую форму. Контур узких сторон профиля получают за счет внутреннего желобка в качестве закругленного перехода 33 и 34 от наклонных поверхностей 31 и 32 к гофрам 26.

Контурное фрезерование стыковых концов поперечных полых профилей 24 и полых профилей 25 выполняют таким образом, чтобы выступающая часть 35 и 36 торцевых поверхностей этих профилей при поперечном профиле, насаженном на главный профиль, примыкала к переходному краю торцевых поверхностей 29 и 30 к примыкающим наклонным поверхностям 31 и 32.

Таким образом, передний край выступающей части 35 и 36 расположен прямо, а именно, перпендикулярно к продольной оси профиля. С выступающей частью 35 и 36 стыкуются боковые, отклоняющиеся назад края 37, которые при насаженных на главный полый профиль 23 поперечных полых профилях своими кромками прилегают к выпуклым наклонным поверхностям 31 и 32.

Наклонные края 37 проходят по стыковым концам поперечного полого профиля вплоть до их узких сторон, которые подрезаны как раз таким образом, что они стыкуются с узкими сторонами главного полого профиля 23.

Таким образом, в зоне стыковых концов поперечных полых профилей, если смотреть на их узкие стороны сверху, в результате получают профиль U-образного очертания, причем плечи U-образного фрезерованного контура соответственно загнуты. При виде сверху на широкие стороны поперечных полых профилей в зоне из стыковых концов они имеют в основном профиль трапециевидного очертания.

Вышеописанная форма профилей у выполненных реально горбыльков должна иметь хороший внешний вид. Однако такая форма необязательна. Более того, можно применять всевозможные формы в основном прямоугольного поперечного сечения.

Для рассматриваемой конструкции горбылька важным является такой выбор каркасной конструкции, которая позволяет изготовление стенки главных полых профилей со значительно меньшей толщиной, чем у обычных главных профилей, применяемых для конструкции горбылька. Каркасная конструкция, более подробное описание которой приведено ниже, в особенности целесообразна для того, чтобы можно было применять профили с толщиной стенки, уменьшенной примерно в 10 раз, чем у известных конструкций горбыльков.

На фиг. 4 и 5 показан элемент каркасной конструкции, а именно, соединительный штифт 38. Соединительный штифт 38 проходит через главный полый профиль 23 в поперечном направлении, на узких сторонах которого предусмотрены соединительные отверстия 39, как это видно, например, на фиг. 6, на которой показан отдельный вид элементов конструкции горбылька на фиг. 4, причем соединительные штифты 38 вставлены в соединительные элементы 40, которые помещены в стыковые концы поперечных профилей, как это более подробно описано ниже.

Как показано на фиг. 6-9, соединительный элемент выполнен в виде сплошного тела, контур которого, как это лучше всего видно из поперечного сечения на фиг. 3, согласован с контуром внутренней стенки профилей. Так соединительные элементы 40 в исполнении, увязанном с полыми профилями, имеют плоские, расположенные напротив друг друга торцевые поверхности 41 и 42, а также примыкающие к ним сбоку наклонные поверхности 43 и 44, которые изогнуты выпукло соответственно наклонным поверхностям 31 полых профилей.

Как показано в качестве примера исполнения на фиг. 3, боковые поверхности 45 лишь грубо подогнаны к внутреннему контуру полых профилей, которые в этих местах снабжены желобками 31 и 32 и закругленными поверхностями 33 и 34, которые в поперечном сечении вместе с центральными желобками имеют конфигурацию, напоминающую выпуклую часть буквы "В".

Боковые поверхности 45 этой точностью контура не обладают, поэтому протяженность соединительного элемента 40 по ширине от одной боковой поверхности 45 к другой боковой поверхности приблизительно соответствует просвету между расположенными напротив друг друга желобами 26 в полых профилях. Альтернативно этому можно целесообразно предусмотреть такой размер протяженности ширины соединительного элемента 40, чтобы он соответствовал расстоянию между внутренними стенками с узкой стороны полых профилей.

В этом случае на боковых стенках 45 соединительного элемента 40 выемки предусмотрены в местах, которые соприкасаются с желобками 26. Благодаря этому получают плоский контакт соединительного элемента 40 с внутренней стенкой соответствующего полого профиля по всему периметру.

Как видно из поперечного сечения соединительного элемента 40, показанного на фиг. 3, в центре соединительного элемента предусмотрено отверстие 46, предназначенное для приема соединительного штифта 38 и имеющее форму поперечного сечения, точно совпадающую с формой соединительного штифта.

Предпочтительной является форма поперечного сечения, показанная на фиг. 9, а именно квадратное поперечное сечение отверстия 46, а также соответствующее квадратное поперечное сечение соединительного штифта 38.

Для обеспечения прочной посадки соединительного штифта 38 в приемном отверстии 46 соединительного элемента 40, а также одновременно прочной посадки соединительного элемента 38 в стыковом концевом участке поперечных полых профилей, как это лучше всего показано на фиг. 8, предусмотрен соединительный элемент 40 в виде пластмассового дюбеля.

Для этого цельный соединительный элемент 40 в продольном направлении снабжен пазом 47, расположенным в направлении средней продольной оси соединительного элемента 40. Основание паза 47 расположено в передней трети калибрового отверстия 46 для штифта 38, это отверстие также проходит вдоль продольной средней оси соединительного элемента 40, а именно, с продольным расположением, соответствующим приблизительно 2/3 длины соединительного элемента 40.

Другими словами, калибровое отверстие 47 выполнено в виде глухого отверстия. От его основания в передней в направлении помещения штифта части калибрового отверстия 46 паз расходится к противоположному концу соединительного элемента 40 под углом α , лежащим в плоскости чертежа, как это показано на левой половине фиг. 8.

На правой половине фиг. 8 показан вид соединительного элемента 40, полностью вошедшего в полый профиль, который сам не показан на чертеже для лучшего обзора, как и штифт 38, помещенный в калибровое отверстие 46. При этом четко видно, что калибровое отверстие 46, расположенное по прямой при ненапряженном распорном положении, как это показано на левой стороне фиг. 8, в сжатом состоянии соединительного элемента 40, как это показано на правой половине фиг. 8, в зоне паза 47. V-образный раствор которого выбран, имеет поперечное сечение, заметно суживающееся в направлении расположения штифта 38.

При вставленном штифте это оказывает воздействие, при котором потенциальное распорное усилие соединительного элемента 40 во вставленном положении поддерживается распирающим усилием, действующим поперек направления ввода штифта на калибровое отверстие 46 в зоне паза через паз на стенки отверстия, это усилие передается через уплотнение материала соединительного элемента в зоне паза калибрового отверстия.

В результате этого получают качественную прессовую посадку соединительного элемента 40 в соответствующем полом профиле, а также такую же качественную прессовую посадку штифта 38 в калибровом отверстии 46.

Как показано на фиг. 8, соединительный элемент 40 выполнен сужающимся под углом β на своем конце, переднем в направлении его помещения. Для этой цели он имеет наклонно проходящие части 48 боковых стенок. Они образованы в основном как на боковых стенках 45, так и на торцевых поверхностях 41 и в данном случае также на наклонных поверхностях 43.

Эта клиновидная форма переднего соединительного элемента обеспечивает, в частности, из-за распорной конструкции соединительного элемента упрощенное помещение в примыкающий конец соответствующего поперечного полого профиля.

В зоне своей торцевой поверхности 49, задней в направлении помещения, соединительный элемент 40 расширен, а именно, посредством поверхностей 48, предусмотренных дополнительно к наклонным поверхностям 50. Благодаря этому получают очень хороший прессовый контакт соединительного элемента 40 на его конце, расположенном снаружи.

Между наклонными поверхностями 50 на заднем и наклонными поверхностями 48 на переднем конце соединительного элемента 40 предусмотрены также наклонно расположенные части стенок 51 в зоне боковых стенок 45. Они расположены под углом γ , который наполовину меньше угла α раскрытия паза 47, и эти части стенок 51 при вставленном в поперечный полый профиль соединительном элементе 40 занимают параллельное положение к боковым стенкам профиля, аналогично распорному пластмассовому дюбелю.

Вариант соединительного элемента 40, показанный на фиг. 6, соответствует исполнению соединительного элемента согласно фиг. 8 с той разницей, что в варианте фиг. 6 не предусмотрены наклонные стенки 48, расположенные спереди, а также с той разницей, что продольный паз 47 проходит вплоть до обращенной к штифту торцевой стенки соединительного элемента 40.

На фиг. 6 показано положение соединительного элемента 40, которое он занимает будучи помещенным в полый профиль 24, таким образом, после преодоления первоначальной раскрытой формы соединительного элемента 40, как это показано на левой половине фиг. 8. Слева и справа от паза 47 параллельно ему в торцевых поверхностях 41 и 42 соединительного элемента 40 проходят пазы 52, которые занимают всю длину соединительного элемента 40 и входят в соответствующие торцевые поверхности. Эти пазы обеспечивают определенную упругость соединительного элемента 40 в поперечном направлении, таким образом, в сторону его обеих узких сторон 45, что облегчает установку соединительного элемента в соответствующий полый профиль.

Как показано на фиг. 7 в сочетании с фиг. 5, передняя торцевая поверхность соединительного элемента 40 закрывается заподлицо с краями отодвинутых назад узких сторон полого профиля, это является основой для U-образного поперечного сечения профиля, если смотреть сверху на узкую сторону стыкового конца профиля. Благодаря этому получают большую опорную поверхность торца переднего соединительного элемента на расположенной напротив узкой стороне главного полого профиля.

Кроме того, на фиг. 7 показано, что длина соединительного штифта 38 и глубина калиброванных отверстий 46 подобраны таким образом, чтобы штифт и соединительный элемент при полностью вставленном в соединительные элементы штифте образовали жесткий и сильно усиленный каркас, при этом полые профили 23 и 24 не входят в пригоночное соединение.

Кроме того, предусмотрено, чтобы поперечные полые профили 24 при полном соединении элементов 38 и 40 каркаса перекрывали именно главный профиль 24 с безупречным внешним видом, однако части полого профиля не оказывают силового воздействия друг на друга.

Более того, полые профили до некоторой степени образуют оболочку, служащую в качестве обшивки конструкции каркаса, которая ни в коем случае не подвергается изгибающим усилиям. На этом основании полые профили конструкции горбылька, описанной выше, можно выполнять намного тоньше, чем при известном уровне техники, при котором полые профили выполняют и несущую функцию.

Из фиг. 7, а также из средней части фиг. 6 видно, что сквозное отверстие 39 в главном профиле 23 в плоскости чертежа, являющейся плоскостью крестообразного пересечения горбыльков, имеет размер, который приблизительно соответствует толщине соединительного штифта 38 в этой плоскости. Благодаря этому в плоскости пересечения горбыльков обеспечивают беззазорный ввод штифтов 38, в результате чего точно обеспечен заданный угол пересечения, а вертикально к плоскости пересечения горбыльков штифт 38 в отверстия 39 входит с зазором.

Это возможно благодаря тому, что приемные отверстия проходят в основном до торцевых поверхностей 29 и 30 главного полого профиля, а также по всей ширине узких сторон главного полого профиля. Благодаря этому в результате получается следующий вид приемных отверстий 39. Видно, что узкие стороны главного полого профиля 23 имеют прорывы прямоугольной формы, причем узкая сторона прямого угла проходит в продольном направлении главного полого профиля 23 и соответствует толщине штифта 38, тогда как длинная сторона этого прямого угла превышает толщину штифта, если смотреть на широкие стороны главного полого профиля 2, приемные отверстия для штифта 3 проходят U-образно, а основание этой U-образной формы на заданную величину отодвинуто вплоть до торцевой стороны 29 главного профиля 23 или, однако, по крайней мере вплоть до середины соответствующей наклонной поверхности 31.

Основание U-образной формы ни в коем случае не входит в главный полый профиль настолько, чтобы это вызвало ослабление его структуры или чтобы не произошло перекрытия выступом 27 полностью насаженного поперечного полого профиля 24.

Хотя для устойчивости каркаса этого не требуется, можно предусмотреть в основном два или более штифтов для жесткого соединения друг с другом соединительных элементов 40.

На фиг. 10 и 11 показан вариант примера осуществления горбыльковой конструкции с тем же видом и расположением, как на фиг. 6 и 7, причем ниже будут рассмотрены отличия от лишь расположения согласно фиг. 6 и 7.

Основное различие конструкции горбылька согласно фиг. 10 и 11 в сравнении с вышеописанной конструкцией горбылька состоит в измененной форме соединительного элемента 40. Таким образом, согласно фиг. 10 и 11, соединительный элемент 40 продольного паза не имеет и имеет очертание с расположенным спереди выступом, о чем более подробно будет сказано ниже.

Как показано на фиг. 10 и 11, соединительные элементы имеют такую форму, что они несколькими (всего четырьмя) пригоночными поверхностями сверху, снизу и сбоку пригнаны в конец прямо или наклонно насаженного полого профиля. Верхние и нижние пригоночные поверхности 53 разделены двумя пазами и удлинены на величину концевого участка 5, выступающего за торцевую сторону соединительного элемента 41, насаженную на полый профиль 23, причем этот участок 54 благодаря такому разделению состоит из трех отдельных сегментов, которые при подсоединении к главному полому профилю 23, аналогично как и перекрывающие участки 27, располагаются по поверхности на главном полом профиле 23.

Сегментирование позволяет также и в случае менее упругих пластмасс и большей толщине стенок сегментов обеспечить их упругое прилегание с эффектом прессовой посадки к боковой, верхней и нижней сторонам главных полых профилей.

Участки 54 выполнены несколько короче перекрывающих участков 53 поперечных полых профилей 24 и 25, так что после соединения частей профиля они не видны. В соединительные элементы 40, изготовленные из пластмассы, например, путем литья под давлением, штифты 38 входят в точно выполненные квадратные выемки с прессовой посадкой, как уже было описано выше.

Для получения лучшей пригонки соединительных элементов 40 с геометрическим замыканием на их боковых поверхностях не только выбраны пазы для приема гофров 26, но и параллельно торцевым сторонам соединительного элемента выполнена кромка, которая, как показано на фиг. 5, входит в углубление, образованное гофром 26, на наружной стороне полого профиля.

Кроме того, для более прочной подгонки соединительных элементов 40 на торцевых сторонах 41 и 42 и боковых сторонах целесообразно выполнены фрикционные ребра, расположенные в направлении ввода этих элементов. Благодаря этому снижены требования как к точности изготовления и обработки полых профилей, так и соединительных элементов.

Изложенное техническое решение не ограничивает форму главных и поперечных полых профилей и подгонку соединительных элементов, выбранных для них, более того, в зависимости от требований возможно значительное отклонение от него и выбор других видов пригонки. Таким образом, можно в принципе форму соединительных элементов только очень грубо подогнать к форме полых профилей, а для их прочной пригонки применить отверждаемую пластмассу.

Такой прием приемлем и для установки штифта или штифтов в соединительных элементах. Для формирования пластмассовых соединительных элементов применяют в основном формовочные или контурные фрезы. Это также приемлемо и для изготовления участков 26 полых профилей. Длина соединительных элементов 40 зависит как от ширины, так и от толщины стенки профилей 23, 24 и 25. Это относится также и к длине перекрывающих участок 54.

В зависимости от размера и толщины стенки полого профиля, вида соединения и материала соединительных элементов возможен выбор самых различных размеров с преимущественным эффектом передачи усилия на соединительные элементы и крепления зоны соединения.

Использование: горбильковые конструкции для остекления зданий и сооружений. Соединительное устройство для горбыльковой крестообразной конструкции содержит элементы, состоящие из полого профиля, причем для получения по крайней мере крестовины из горбыльков на главном полом профиле под заданным углом насажены по крайней мере два центрированных друг с другом поперечных профиля, которые с перекрытием охватывают главный профиль. Для создания соединительного устройства предусмотрено применение соединительных элементов для соответствующих полых профилей, на которые насаживают полые профили, причем в главном профиле предусмотрены монтажные отверстия для штифта, которые размерены так, что штифт в плоскости пересечения горбыльков зазора в основном не имеет, и, однако, с зазором проходит поперек этой плоскости. 3 с. и 9 з.п.ф-лы, 11 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, полезная модель, 8710362, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 3638355, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1998-03-20—Публикация

1995-04-14—Подача