Уровень техники

Данное изобретение относится к тележкам с самостоятельным управлением для рельсовых транспортных средств и, в частности, к обеспечению межосной жесткости на сдвиг в двуосных тележках с самостоятельным управлением.

Межосную жесткость на сдвиг для тележек с самостоятельным управлением обычно обеспечивают с помощью поперечных креплений, устанавливаемых на подрамниках колесной пары, например согласно решению в известной конструкции поперечного крепления Шеффеля, либо с помощью А-образных рам, соединенных друг с другом в своих вершинах на поперечной осевой линии тележки, например согласно известной конструкции рулевой сошки крена. Но на рельсовом пути, имеющем неровности, в частности на стрелках и переездах, на колесные пары воздействуют значительные ударные нагрузки, которые передаются на подрамники или А-образные рамы. Поэтому рамы должны быть устойчивыми к нежелательным воздействиям. Устойчивость к нежелательным воздействиям также необходима для того, чтобы усилия, передаваемые на рамы, не создавали чрезмерные пары сил на буксовых подшипниках качения колесных пар тележки, поскольку они могут сокращать срок службы этих подшипников. Требуемая устойчивость к нежелательным воздействиям обусловливает утяжеление подрамников или А-образных рам, что значительно увеличивает неподпружиненную массу колесной пары, а это в свою очередь может понизить устойчивость по рысканию тележки на высоких скоростях.

Тем не менее, известно, что межосные усилия сдвига, необходимые для обеспечения эффективного управления колесной парой в отношении рыскания и характеристик прохождения кривой, составляют только некоторую часть, обычно не более 30% силы удара, возникающей на стрелках и переездах.

В связи с вышеизложенным данное изобретение предлагает обеспечить устройство, которое ограничит передачу усилий сдвига между колесными парами до уровня, при котором можно добиться соответствующей устойчивости по рысканию и соответствующих характеристик прохождения кривой, и которое при этом будет приемлемым для буксовых подшипников качения колес.

Сущность изобретения

В соответствии с одним из вариантов реализации изобретения обеспечивают устройство создания межосной жесткости на сдвиг для рельсовой тележки с самостоятельным управлением, имеющей конструкции оси, которые содержат оси, установленные на подшипниках осевой буксы; при этом указанное устройство содержит кронштейны, жестко соединенные или соединяемые к соответствующим конструкциям оси тележки и установленные навстречу друг к другу от конструкций оси по существу в переднем и заднем направлениях, и средство передачи поперечного усилия, которое между кронштейнами передает поперечные усилия между ними, при этом компенсируя взаимное поперечное перемещение кронштейнов; причем указанное средство передачи поперечного усилия независимо от величины взаимного перемещения кронштейнов выполнено с возможностью передачи между ними только поперечных усилий ограниченной, заранее определенной величины, которые обеспечивают тележке межосную жесткость на сдвиг для повышения устойчивости тележки по рысканию, но которые недостаточны для приложения чрезмерных пар сил на буксовые подшипники.

В соответствии с еще одним вариантом реализации данного изобретения обеспечивают рельсовую тележку с самостоятельным управлением, имеющую конструкции оси, содержащие оси, установленные в буксовых подшипниках, и имеющую упомянутое устройство обеспечения межосной жесткости на сдвиг, при этом кронштейны устройства жестко соединены с осевыми конструкциями; причем указанное устройство обеспечивает межосную жесткость на сдвиг для повышения устойчивости тележки по рысканию.

Прочие преимущества и предпочтительные признаки изобретения изложены в прилагаемой формуле изобретения.

Далее следует более подробное описание изобретения только в качестве примера, со ссылкой на прилагаемые чертежи, на которых:

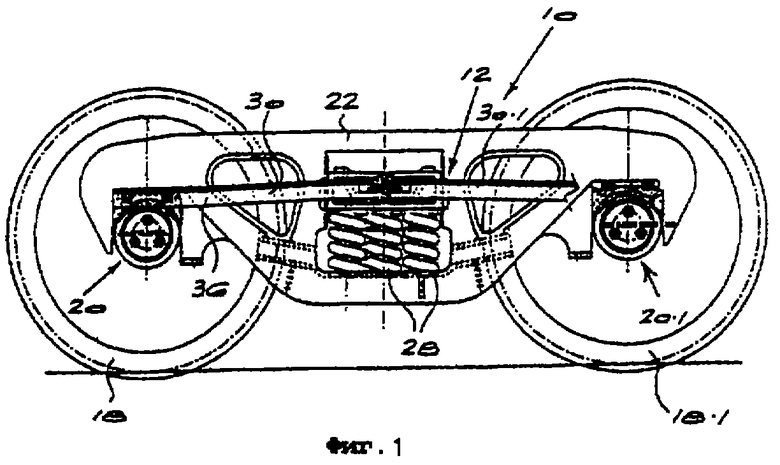

фиг.1 - боковая проекция тележки, модифицированной за счет устройства согласно данному изобретению;

фиг.2 - горизонтальная проекция одной стороны тележки;

фиг.3 - подробное изображение держателя подшипника в предлагаемом устройстве;

фиг.4 - устройство передачи усилия, выполненное с возможностью применения в предлагаемом устройстве;

фиг.5 - боковая проекция тележки, изготовленной с устройством данного изобретения;

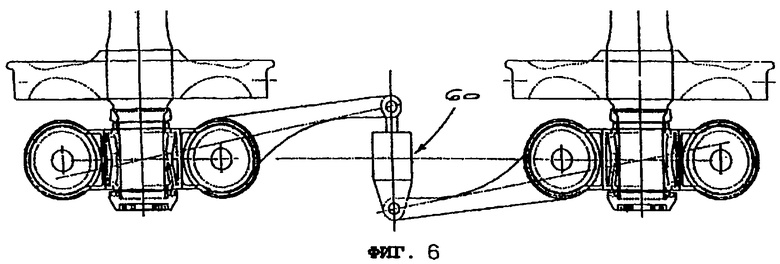

фиг.6 - горизонтальная проекция осуществления согласно фиг.5;

фиг.7 - еще одно осуществление устройства передачи усилия, выполненного с возможностью применения в устройстве данного изобретения;

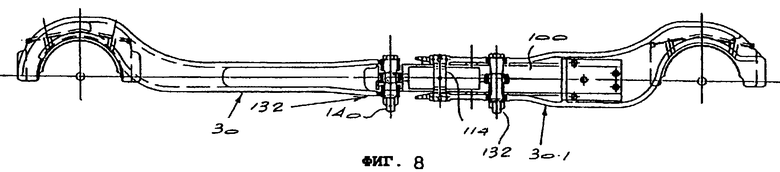

фиг.8 - боковая проекция соответствующих деталей еще одного осуществления данного изобретения;

фиг.9 - горизонтальная проекция компонентов, изображенных на фиг.8;

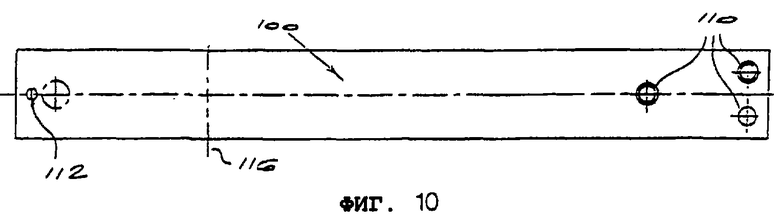

фиг.10 - боковая проекция пластинчатой пружины, применяемой в осуществлении согласно фиг.8 и 9;

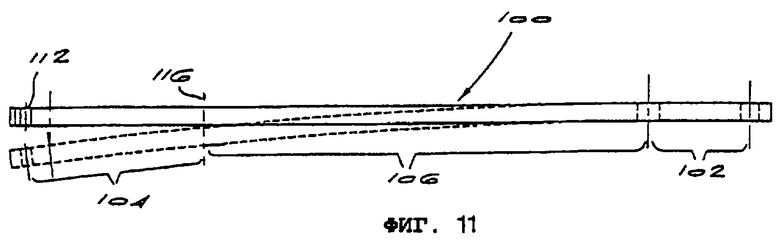

фиг.11 - горизонтальная проекция пластинчатой пружины, изображенной на фиг.10;

фиг.12 графически иллюстрирует характеристики осуществления согласно фиг.8 и 9;

фиг.13 и 14 - схематическое изображение применения изобретения для моторных тележек;

фиг.15 - боковая проекция моторной тележки, изображенной на Фиг.14;

фиг.16 - упор, применяемый в осуществлении согласно фиг.8 и 9;

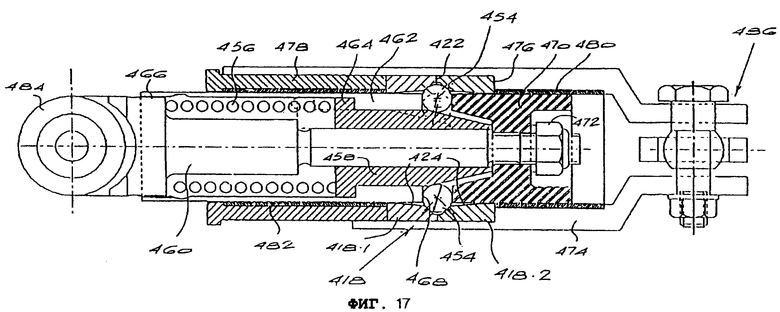

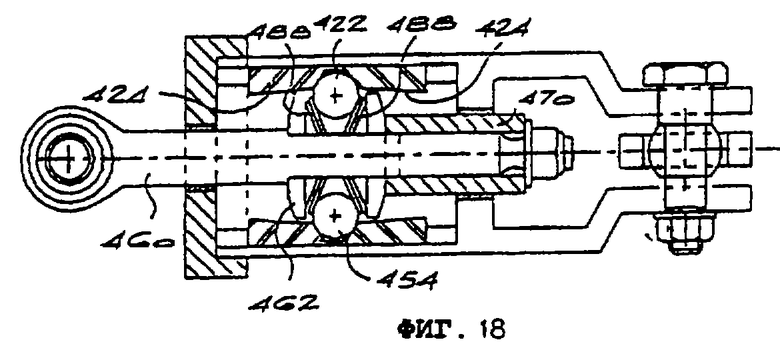

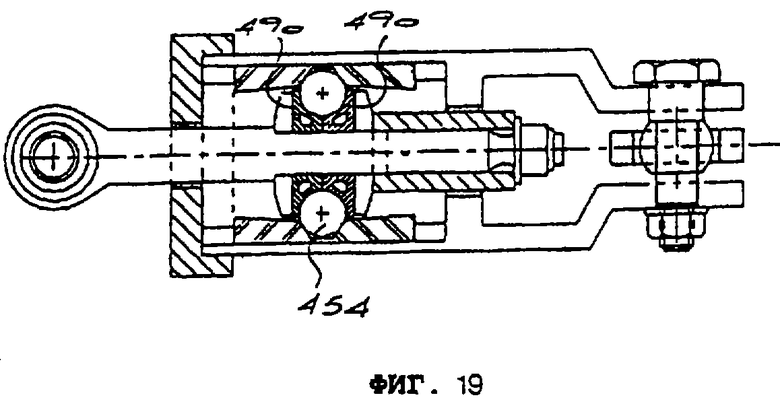

фиг.17-21 - различные устройства передачи усилия с убывающей характеристикой;

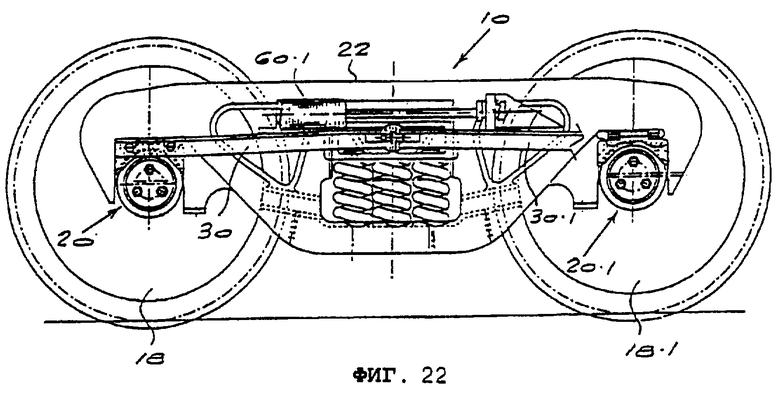

фиг.22 - боковая проекция осуществления, в котором предусматривается осевая жесткость сдвига и ограничение по рысканию;

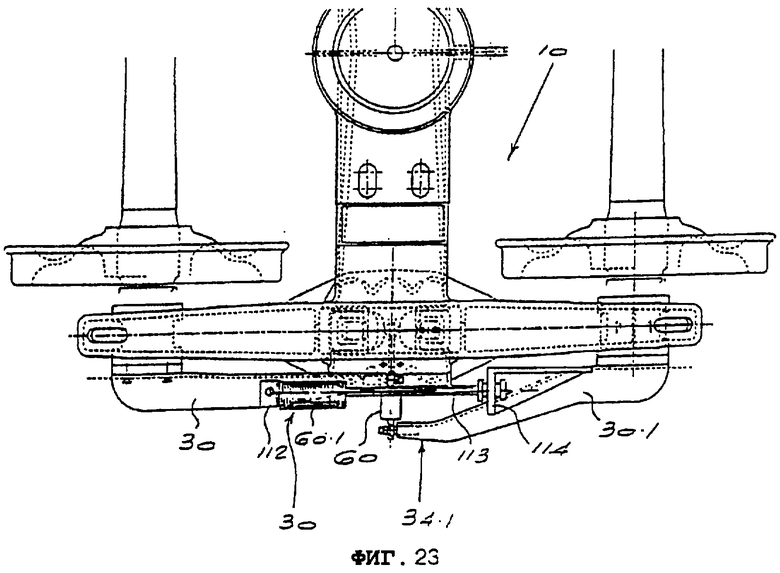

фиг.23 - горизонтальная проекция осуществления согласно фиг.22;

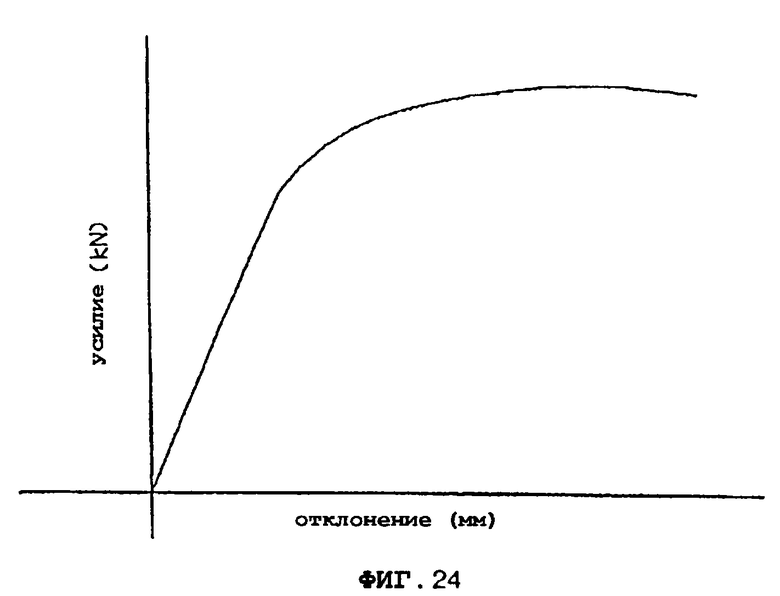

фиг.24 - графическое изображение характеристик устройства, изображенного на фиг.17;

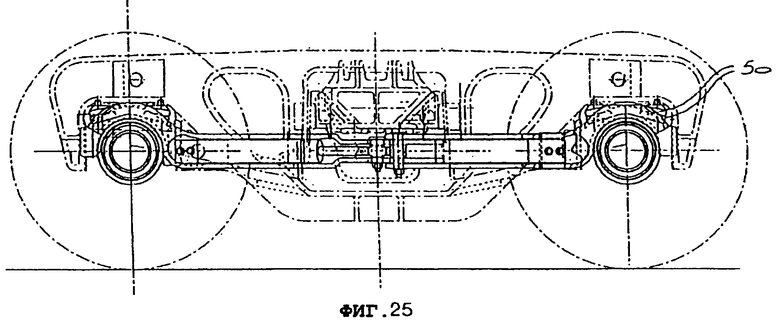

фиг.25 - боковая проекция трехсоставной тележки и изображение альтернативного решения подвески осевой буксы;

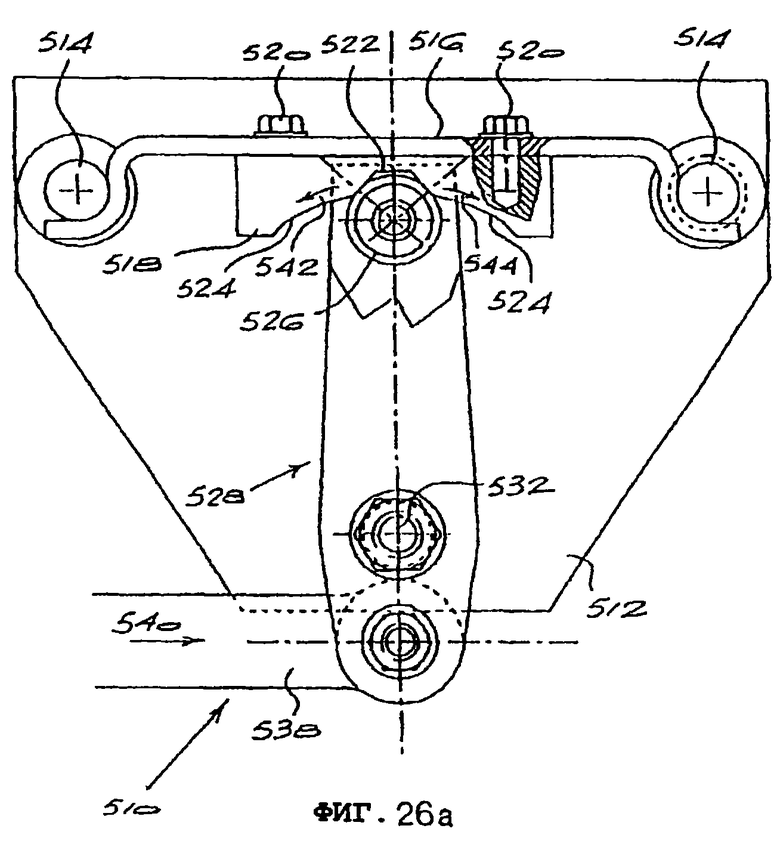

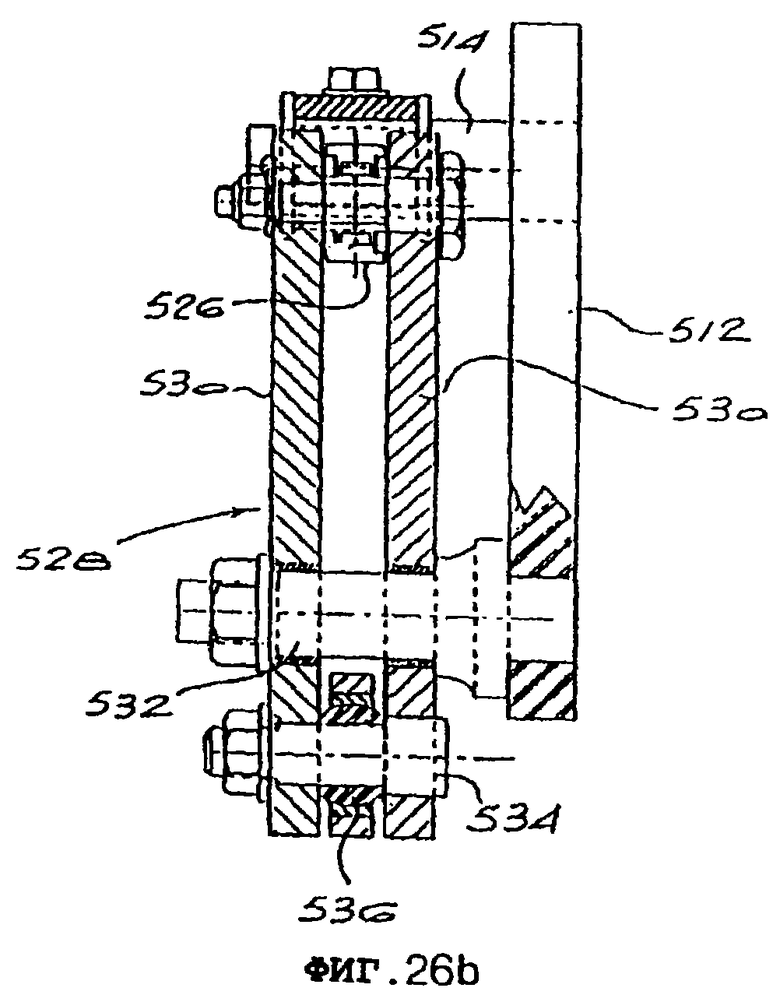

фиг.26а и 26b - боковая проекция и сечения соответственно еще одного устройства, выполненного с возможностью применения для обеспечения убывающего ограничения по рысканию;

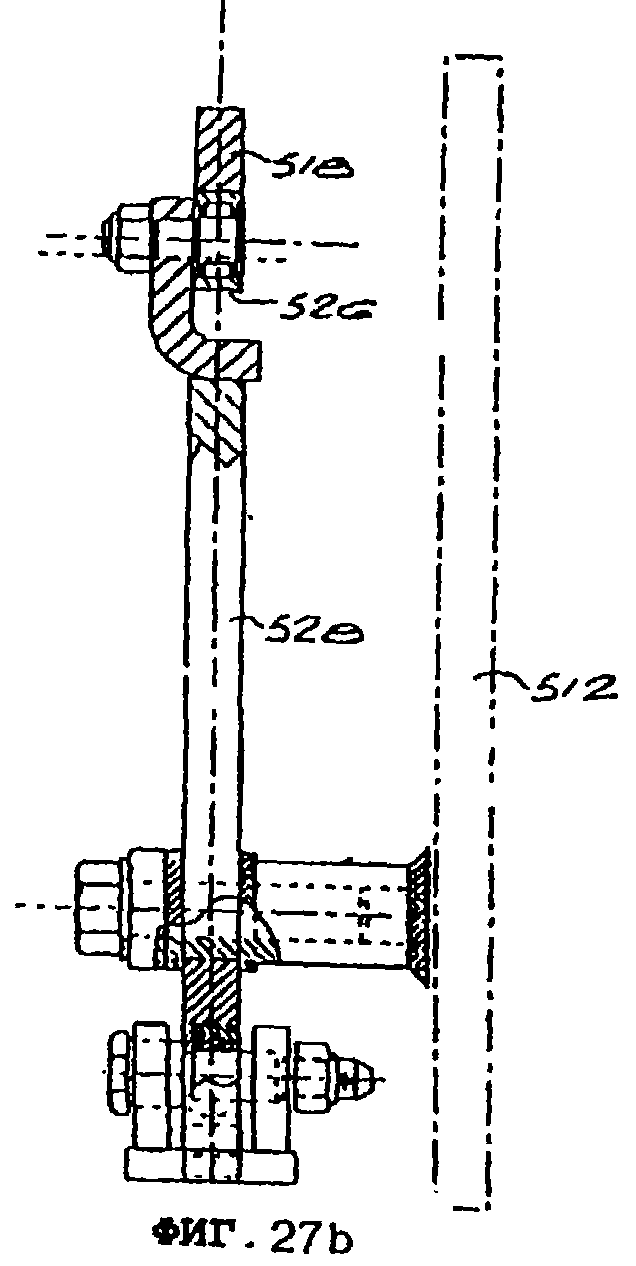

фиг.27а и 27b - боковая проекция и сечения соответственно еще одного устройства, выполненного с возможностью обеспечения убывающего ограничения по рысканию;

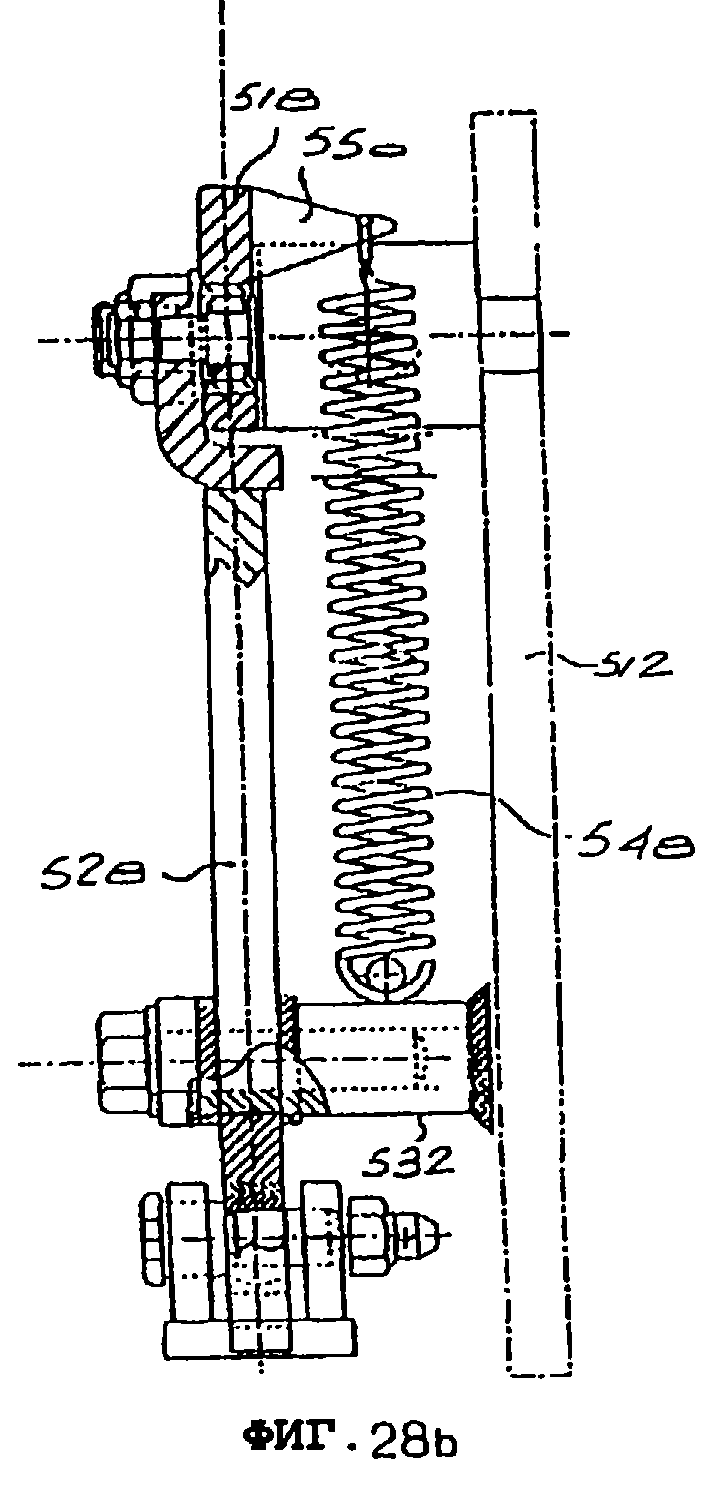

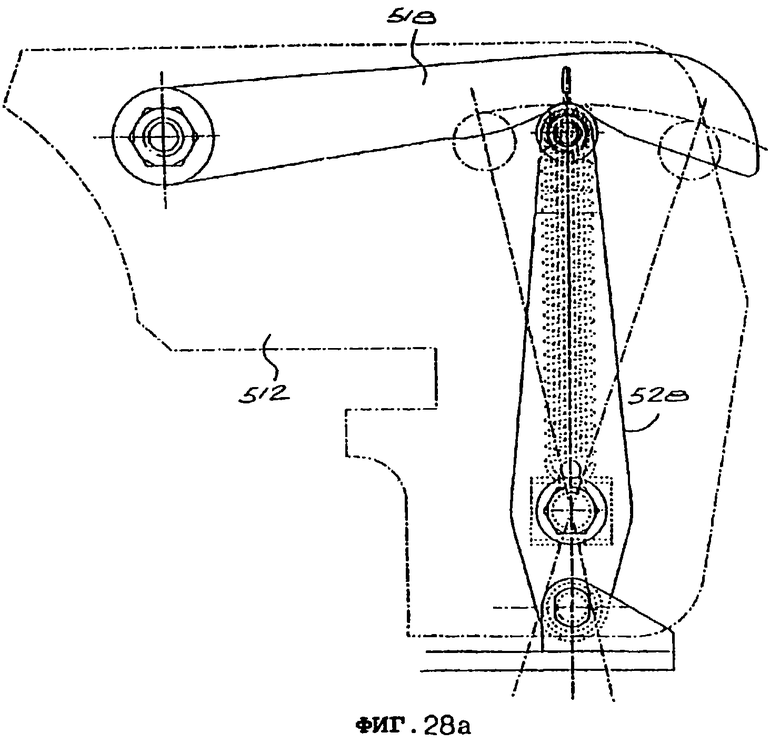

фиг.28а и 28b - боковая проекция и сечения соответственно еще одного устройства, выполненного с возможностью обеспечения убывающего ограничения по рысканию.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.1-3 изображают трехсоставную рельсовую тележку 10 с самостоятельным управлением, оборудованную устройством 12 в соответствии с данным изобретением с возможностью обеспечения межосной жесткости на сдвиг между осями 16, 16.1 тележки. Как и в известном уровне техники, колеса 18, 18.1 прикреплены к осям 16, 16.1 тележки 10. Оси опираются на соответствующие осевые буксы 20, 20.1, расположенные с наружной стороны от колес, с помощью обычных буксовых подшипников качения. Боковые рамы 22 подвешены на осевых буксах 20, 20.1 и на них установлен поперечный надрессорный брус 24 на поперечной осевой линии 26 тележки посредством рессор 28.

Устройство 12 данного изобретения содержит с каждой стороны тележки пару кронштейнов 30, 30.1. Эти кронштейны ориентированы по существу в переднем и заднем направлениях. Первые концы 32, 32.1 кронштейнов соединены с соответствующими осевыми буксами 20, 20.1; при этом противоположные концы 34, 34.1 указанных кронштейнов располагаются вблизи друг друга на поперечной осевой линии 26. Кронштейны 30, 30.1 являются имеющими соответствующую форму отрезками уголкового стального профиля; при этом одна подпорка 36 углового профиля является вертикальной, другая подпорка 38 - горизонтальная.

Способ соединения первых концов 32, 32.1 кронштейнов с осевыми буксами 20, 20.1 далее описывается со ссылкой на фиг.3. Устройство 12 содержит для каждой осевой буксы держатель 40 подшипника, который установлен на буксовом подшипнике 42 осевой буксы и с которым вертикальные подпорки 36 кронштейнов соединены болтами, сваркой, клепкой, стопорными болтами и прочими соответствующими средствами (не изображено).

Устройство 12 также содержит для каждого держателя подшипника узел 46 прокладки сдвига, который находится между держателем и боковой рамой 22, внутри опоры 48 боковой рамы. В этом осуществлении узел 46 прокладки сдвига содержит некоторое число отдельных, относительно тонких резиновых прокладок 50 сдвига. Верхняя поверхность держателя 40 подшипника выполнена с уступами 52 за счет кривизны нижней поверхности упомянутого держателя, который опирается на буксовый подшипник качения 42 осевой буксы. Поскольку в имеющемся пространстве в отверстии опоры между подшипником 42 и опорой 48 может иметься место только для одной прокладки 50 сдвига на вертикальной осевой линии подшипника в описываемой модификации, то уступы 52 обеспечивают место для вмещения в них комплектов прокладок сдвига впереди и сзади осевой линии.

Применение сразу нескольких прокладок сдвига учитывает возможность обеспечения соответствующих уровней жесткости рессоры между осевой буксой и опорой даже при ограниченном пространстве, имеющемся в тележке известного уровня техники. В частности это решение по использованию нескольких прокладок позволяет уменьшить продольную жесткость рессоры для улучшения способности прохождения кривой, т.е. улучшения самоуправляемости тележки. Хотя на каждой стороне осевой линии подшипника качения на фиг.3 изображен только один уступ 52, подразумевается, что на каждой стороне может быть несколько таких уступов, что позволит размещать большее число отдельных прокладок сдвига дальше от вертикальной осевой линии подшипника качения. Это в свою очередь позволит изменять в узле опоры степень жесткости на сдвиг.

Необходимо отметить, что проблема предлагаемого выше решения с применением нескольких уступов и нескольких прокладок сдвига заключается в потенциальной трудности обеспечения равномерной нагрузки на прокладки в разных слоях и наборах прокладок. В альтернативном решении согласно фиг.25 пары наклонных резиновых прокладок 50 обеспечивают конфигурации, которые будут в меньшей степени подвержены неравномерной нагрузке и будут обеспечивать соответствующие уровни продольной жесткости рессоры.

Снова обращаясь к фиг.1 и 2, можно сказать, что кронштейны 30, 30.1 по существу радиально ориентированны относительно осей. Для удобства изложения эти кронштейны названы здесь радиальными кронштейнами.

Вторые концы 34, 34.1 кронштейнов 30, 30.1 на каждой стороне тележки соединены друг с другом с помощью устройства 60 передачи усилия на поперечной осевой линии 26 тележки. Устройство 60 передает усилия между кронштейнами для обеспечения межосной жесткости на сдвиг для тележки 10. Но подразумевается, что поперечные усилия, передаваемые между концами 34, 34.1 кронштейнов, будут формировать пары сил на буксовых подшипниках 42 качения, особенно в случаях ударной нагрузки, что может обусловить их преждевременный отказ. По этой причине конструкция устройства 60 такова, что может передавать достаточное усилие между кронштейнами для тележки 10 и тем самым иметь соответствующую межосную жесткость на сдвиг для приемлемой устойчивости по рысканию и приемлемых характеристик прохождения кривой на расчетных скоростях, и при этом она не передает усилия, которые могли бы формировать недопустимые пары сил на буксовых подшипниках 42 качения.

Один пример соответствующего устройства 60 иллюстрирован на фиг.4. Изображаемое здесь устройство 60 имеет корпус 62, в котором установлены скользящие стаканы 64 и 66 нажимной пружины, предварительно напряженная пружина 68 сжатия, действующая между стаканами и валом 70, выполненным с возможностью осуществлять скользящее движение на подшипниках 72 через стаканы 64 и 66. На одном конце вала имеется проушина 74, в которую согласно данному изобретению входит конец 34.1 кронштейна 30.1. Проушина 76 на другом конце устройства 60 прикреплена к корпусу 62 кронштейнами 77, и в нее входит другой конец 34 кронштейна 30. Соответствующий конец вала 70 выполнен с возможностью осуществления скользящего движения относительно проушины 76.

В случаях, когда соответствующие усилия, передаваемые радиальными кронштейнами 30, 30.1, смещают концы 34, 34.1 друг к другу, вал 70 перемещается влево на фиг.4, отводя собой стакан 64 нажимной пружины и тем самым прилагая последующее сжимающее усилие на пружину 68. Стакан 66 нажимной пружины примыкает к заплечику 78 на конце корпуса и не перемещается. В предельном положении перемещения вала гайка 80 на вале примыкает к проушине 76. Если, с другой стороны, соответствующие усилия, передаваемые кронштейнами 30, 30.1, перемещают концы 34, 34.1 друг от друга, то вал 70 будет перемещаться вправо на фиг.4. Соответственно гайка 80 давит на стакан 66 нажимной пружины вправо. Стакан 64 нажимной пружины упирается в заплечик 82 корпуса и не может перемещаться, и поэтому и в этом случае последующее сжатие прилагается на пружину.

Обеспечиваемое пружине 68 предварительное напряжение таково, что взаимное перемещение концов 34, 34.1 очень невелико по сравнению с отклонением, которому пружина уже подверглась при предварительном напряжении из свободного состояния. Поэтому максимальное усилие, которое пружина может передавать от одного радиального кронштейна к другому, не превышает усилие предварительного напряжения в пружине в существенной степени. На практике усилие предварительного напряжения в пружине задают на заводе равным значению, при котором она может передавать между кронштейнами усилия, достаточные для обеспечения нужного уровня межосной жесткости для приемлемой устойчивости по рысканию и приемлемых характеристик прохождения кривой у тележки 10, но которые недостаточны для формирование недопустимых пар сил на буксовых подшипниках 42.

Описываемое выше устройство 60 передачи усилия является только одним примером того, как ограниченная передача усилия может осуществляться между кронштейнами. Прочие осуществления описываются ниже со ссылкой на фиг.7-12 и 17-21.

Конкретная ссылка делается на устройство 12, выполненное в соответствии с модификацией по данному изобретению. Возможность модифицировать устройство такого рода является, разумеется, преимуществом. Но необходимо отметить, что в случае новых тележек соответствующее устройство можно устанавливать во время их изготовления. В этом случае радиальные кронштейны 30, 30.1 можно выполнить заодно как крылья осевых букс крыловидного типа. Пример этой конструкции изображен на фиг.5 и 6, которые изображают радиальные кронштейны 30, 30.1, выполненные заодно с осевыми буксами 20, 20.1 крыловидного типа.

Осевые буксы крыловидного типа в новой тележке, изображаемой на фиг.5 и 6, используют две пружины 84 в каждой осевой буксе, располагаемые впереди и сзади вертикальной осевой линии, с возможностью обеспечения соответствующих уровней продольной жесткости рессоры. Но тележки известного уровня техники также могут использовать узел держателя подшипника и прокладок сдвига, устанавливаемый в отверстии рамы опоры в соответствии с излагаемым выше описанием модификации в соответствии с данным изобретением. В этих случаях радиальный кронштейн можно либо прикрепить к держателю болтами, либо выполнить его заодно с ним. Либо в новой тележке возможно увеличить размер опоры с учетом более крупной единичной прокладки сдвига на вертикальной осевой линии вместо узла прокладок 50 сдвига - как изложено выше в отношении узла 46. С использованием более крупной и более мягкой одиночной прокладки сдвига также будет иметься возможность добиться более мягкого продольного рессорного эффекта, чтобы улучшить характеристики прохождения кривой у данной тележки.

Главное преимущество данного изобретения, приводимого выше примера заключается в том, что наряду с обеспечением соответствующей межосной жесткости на сдвиг кронштейны 30, 30.1 могут иметь относительно легковесную конструкцию, тем самым относительно ненамного увеличивая неподпружиненную массу тележки 10 по сравнению с решениями известного уровня техники. Несмотря на то, что конкретно упоминаются радиальные кронштейны 30, 30.1 из уголкового профиля, необходимо отметить, что могут быть также использованы швеллерные, двутавровые и прочие сечения профиля.

Также нужно отметить, что устройство 60 передачи усилия согласно фиг.4 с точки зрения передачи поперечных нагрузок между радиальными кронштейнами имеет очень высокий уровень исходной жесткости. После того, как первоначальное предварительное напряжение пружины преодолевается, имеется только небольшое или отсутствует увеличение поперечных нагрузок, которые устройство 60 может передавать между радиальным кронштейном; при этом пружинная характеристика и прилагаемое к рессоре предварительное напряжение устанавливают такими, что передаваемая после предварительного напряжения поперечная нагрузка становится недостаточной для того, чтобы вызвать какое бы то ни было повреждение буксовых подшипников. Хотя высокий уровень исходной жесткости является соответствующим для передачи поперечной нагрузки, тем не менее считается, что следует допускать отклонение на несколько миллиметров.

Фиг.7 изображает еще одно устройство 90 передачи усилия, аналогичное устройству 60, которое допускает несколько миллиметров отклонения до того, как будет преодолено усилие предварительного напряжения в цилиндрической пружине 68. В этом случае устройство 90 на обоих концах содержит пары противоположных тарельчатых пружин или пружинных шайб 92. Пружинная характеристика комбинаций тарельчатой пружины такова, что эти комбинации могут допускать несколько миллиметров исходного отклонения в обе стороны.

Фиг.7 изображает тарельчатые пружины, в которых вогнутость направлена друг от друга на одном конце и друг к другу на другом, но подразумевается, что на обоих концах эта конструкция будет одинаковой.

В качестве альтернативы тарельчатым пружинам можно применить кольцевые пружины с кольцевым сердечником из резины или соответствующего полимерного материала, такого как Vescoflex (товарный знак), сформованным между кольцевыми стальными пластинами.

Фиг.8 и 9 иллюстрируют еще один вариант реализации данного изобретения, в котором используют другой тип устройства передачи усилия в виде радиального кронштейна. В этом варианте реализации используют пару предварительно напряженных пластинчатых пружин 100 в качестве устройства передачи усилия. В изготовленном состоянии типичная пластинчатая пружина изображена на фиг.10 и 11. Пружина 100 имеет прямые концы 102 и 104 с искривленной средней частью 106. Прямые концы 102 пружин 100 прижаты болтами 108, проходящими через отверстия 110 в радиальный кронштейн 30.1; при этом указанные пружины параллельны друг другу. Радиальный кронштейн 30.1 в этом случае имеет буксовую секцию, в которой находятся пружины, отделенные друг от друга поперечным интервалом.

Затем через отверстия 112 в противоположных концах пружин вводят вталкивающее устройство (не изображено). К вталкивающему устройству прилагают напряжение, чтобы втолкнуть пружины в прямое состояние или даже состояние после прямого. Стопор 114 прикреплен к каждой пружине в точке 116, соответствующей концу части 106, которая была искривлена до описываемой выше операции предварительного напряжения.

Пример соответствующего стопора 114 изображен на фиг.16. Этот стопор 114 содержит вертикальную пластину 118, прикрепленную своими верхним и нижним концами к имеющим внутреннюю резьбу элементам 120. На некотором интервале от пластины 118 находится пара бобышек 122, также прикрепленных к элементам 120. Пластинчатая пружина 100 выполнена с возможностью скольжения в зазоре, образуемом с одной стороны пластиной 118 и с другой стороны - бобышками 122.

Установочный винт 124, проходящий через резьбовое отверстие в пластине 118, используют для закрепления наглухо стопора на пластинчатой пружине в выбранном положении 116. Нужно отметить, что стопор фактически проходит по пластинчатым пружинам 100 в положение 116, в котором их прикрепляют наглухо установочными винтами 124.

Установочные винты 126 проходят через элементы 120 в соответствии с указанным изображением. Если стопоры 114 прикреплены к пластинчатым пружинам в правильных положениях, то выступающие концы 128 установочных винтов 126 упираются в вертикальные стенки радиального кронштейна 30.1 буксовой секции. Регулируя установочные винты 126, можно придать пластинчатым пружинам ориентации, в которых они будут прямыми и параллельными друг другу. Установочные винты в свою очередь закрепляются в нужном положении установочными винтами 130.

На внутреннем конце другого радиального кронштейна 30 находится поперечный элемент 132, называемый “поперечиной” и расположенный на поперечной осевой линии 26 тележки, который соответствующим образом помещается с возможностью скольжения между свободными концами пластинчатых пружин 100, выходящих из другого радиального кронштейна. В тех случаях, когда усилия сдвига между осями перемещают прилегающие концы кронштейнов 30, 30.1 друг к другу или друг от друга, то поперечина 132 будет прилагать некоторое усилие к той или иной пластинчатой пружине, направленное на снятие ее стопора 144 с радиального кронштейна 30.1.

По причине усилия предварительного напряжения, имеющегося в каждой пластинчатой пружине, и поскольку стопоры 114 упираются в радиальный кронштейн 30.1, то свободные концы пластинчатых пружин действуют как предварительно напряженные консоли, имеющие некоторую длину, определяемую между положением 116 и поперечиной 132. Поэтому поперечное усилие может передаваться между радиальными кронштейнами с небольшим исходным поперечным отклонением, когда происходит возрастание исходной нагрузки до значения усилия предварительного напряжения.

Но если поперечное усилие достаточно для преодоления предварительного напряжения в соответствующей пластинчатой пружине, тогда установочные винты 126 стопора 114 на этой пластинчатой пружине будут сняты с радиального кронштейна 30.1. Потом полная длина пружины действует как консоль, чтобы воспринимать прилагаемое поперечное усилие. Ясно, что более короткая консоль, которая действует вначале, является значительно более жесткой, чем более длинная консоль, которая действует после снятия стопора. Соответственно пружина сможет легче изгибаться по всей своей длине и воспринимать последующую прилагаемую нагрузку без существенной передачи усилия между радиальными кронштейнами 30, 30.1 после снятия стопора.

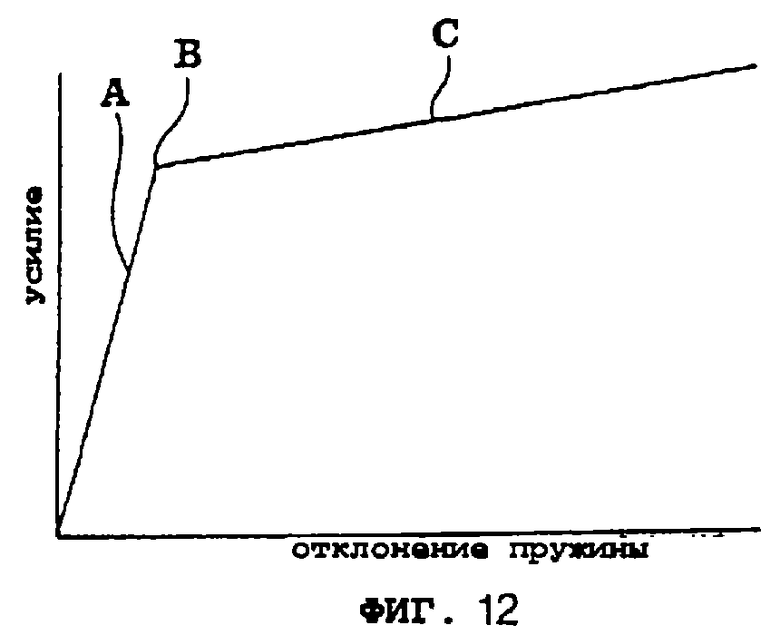

Это проиллюстрировано на фиг.12, где изображен теоретический график отклонения на горизонтальной оси относительно передаваемого усилия на вертикальной оси. На первоначальном этапе А, когда прилагаемая нагрузка недостаточна для преодоления предварительного напряжения в пружине, видно, что пружина может передать значительную нагрузку с очень небольшим отклонением. На практике, как указано выше в связи с устройством 60 первого варианта реализации, желательно, чтобы на этом этапе отклонение составило только несколько миллиметров.

Точка В на графике является точкой, в которой прилагаемая нагрузка равна предварительному напряжению в пружине, и стопор поднимается с радиального кронштейна. Затем на этапе С нагрузка, которую может передавать пружина, растет только очень незначительно с увеличением отклонения.

Как и в предыдущих вариантах реализации, это техническое решение направлено на то, чтобы соответствующее поперечное усилие смогло передаваться во время этапа А для обеспечения соответствующего уровня межосной жесткости на сдвиг. После этого максимальное передаваемое усилие является недостаточным, чтобы повредить буксовые подшипники качения.

Снова обращаясь к фиг.7, тарельчатые пружины 92 обеспечивают отклонение на несколько миллиметров, представленное этапом А на фиг.12.

Важное преимущество варианта реализации согласно фиг.8 и 9 по сравнению с вариантом в соответствии с фиг.4 и 7 заключается в том, что устройство с пластинчатой пружиной более компактно в поперечном направлении, чем устройство с поперечной цилиндрической пружиной. Устройство с пластинчатой пружиной может соответственно быть предпочтительным в ситуациях, когда имеются препятствия вблизи рельсового пути, которые могут стать помехой тележке, оборудованной таким выступающим в поперечном направлении устройством, как устройство 60.

Другое преимущество устройства с пластинчатой пружиной согласно фиг.8 и 9 заключается в том, что первоначальное усилие, требуемое для снятия стопора 114 с радиального кронштейна 30.1, можно изменять простым изменением длины рычага, определяемого между положением 116 и поперечиной 132, т.е. путем изменения положения стопора на пластинчатой пружине.

Необходимо отметить, что применение пластинчатых пружин согласно вышеизложенному способствует обеспечению особо компактной и универсальной конструкции, которая сможет обеспечить как межосную жесткость на сдвиг, так и, как изложено ниже, продольное ограничение по рысканию.

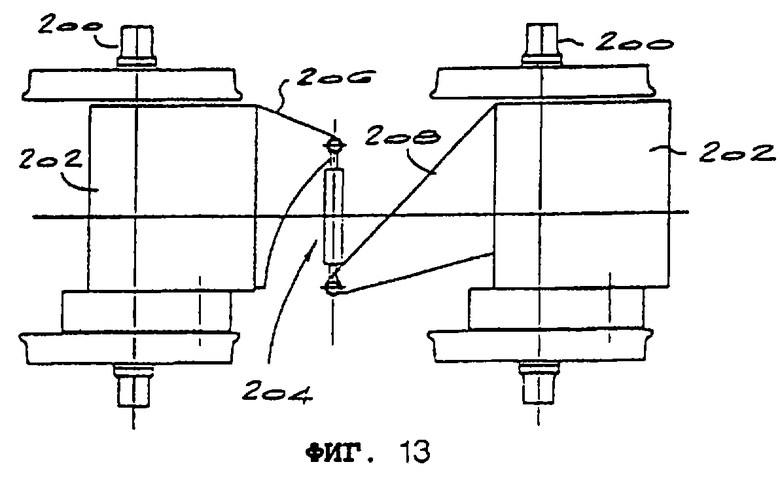

Описываемые выше варианты реализации применяют для трехсоставных тележек с самостоятельным управлением. Но данное изобретение имеет более широкое применение. Фиг.13 иллюстрирует применение данного изобретения для моторной тележки с самостоятельным управлением с осями 200, оборудованными двигателями 202. В этом случае жесткость на сдвиг обеспечивает устройство 204 передачи поперечного усилия, соответствующее устройству 60 предыдущих вариантов реализации и действующее на поперечной осевой линии тележки между проходящим вперед и назад радиальными кронштейнами 206 и 208, соответствующими кронштейнам 30, 30.1.

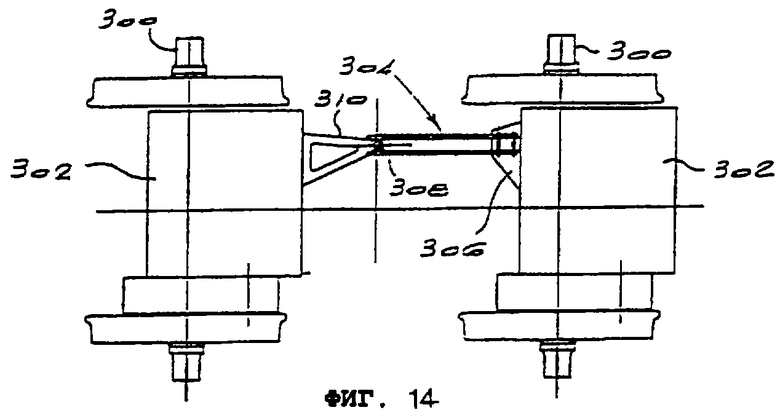

Фиг.14 изображает применение данного изобретения для моторной тележки с осями 300, оборудованными двигателями 302. В этом случае жесткость на сдвиг обеспечивает устройство 304 с пластинчатой пружиной, описываемое выше с обращением к фиг.8 и 9; при этом пластинчатые пружины прикрепляют к кронштейну 306, проходящему назад от одного из узлов двигатель/ось и действующему относительно поперечины 308, находящейся на поперечной осевой линии тележки, посредством кронштейна 310, проходящего вперед от другого узла двигатель/ось.

На фиг.15, которая изображает боковую проекцию моторной тележки, иллюстрируемой на фиг.14, видно, что кронштейны 306, 310 ориентированы радиально и соответствуют кронштейнам 30, 30.1.

На фиг.13 и 14 устройство передачи усилия расположено с внутренней стороны колес тележки, в то время как в предыдущих вариантах реализации эти устройства установлены с внешней стороны. Специалистам данной области техники будет очевидно, что решение с расположением на внутренней стороне возможно по причине наличия межосного пространства у моторных тележек.

Другие варианты реализации устройства передачи усилия с убывающей характеристикой изображены на фиг.17-21. Обращаясь к фиг.17: имеется кольцевой кулачковый элемент 418, состоящий из сопряженных кулачковых сегментов 418.1 и 418.2 и нескольких шариков 454, расположенных по окружности с интервалом и посаженных в положении мертвой точки в выемке 422, образованной сопряженными кулачковыми сегментами. Смещающее усилие для удержания шариков 454 в этом положении обеспечивает пружина 456, воздействующая на конус 458. Пружина 456 окружает вал 460 и предварительно напряжена гильзой 462, которая воздействует на заплечик 464 конуса и ввинчивается в вал по резьбе 466. Шарики 454 крепятся между концевой поверхностью 468 втулки и поршнем 470, который крепится к валу стопорной гайкой 472 и опирается на торец конуса 458.

Габариты таковы, что зазор крепления шариков между противоположными поверхностями гильзы 462 и поршня 470 немного превышает диаметр шарика. Поэтому шарики не зажаты между этими поверхностями и могут перемещаться в радиальном направлении в зазоре согласно излагаемому ниже описанию.

Кулачковые сегменты 418.1, 418.2 вжаты в цилиндр 474 и удерживаются между внутренним заплечиком 476 цилиндра и внутренней направляющей гайкой 478. Втулки 480 и 482 обеспечивают в цилиндре 474 и в гильзе 462 обеспечение возможности продольного скользящего движения поршня в цилиндре и гильзы в направляющей гайке соответственно.

На вале и цилиндре установлены соответствующие муфты 484 и 486, посредством которых их можно соединить с элементами, между которыми нужно передавать усилия, в данном случае с внутренними концами 34, 34.1 радиальных кронштейнов 30, 30.1.

В остальном положении или в мертвой точке согласно фиг.17 шарики 454 крепятся в выемке 422 за счет имеющего более крупный диаметр конца конической поверхности конуса 458. Когда относительное перемещение между концами 34, 34.1 происходит либо друг к другу, либо друг от друга, тогда вал 460 и цилиндр 474 перемещаются относительно друг друга. В зависимости от направления взаимного перемещения на шарики наталкивается либо гильза, либо поршень. При приложении достаточно значительного усилия преодолевается усилие пружины 456, и конус 458 скользит по валу 460 и сжимает пружину в большей степени. Шарики выдвигаются из выемки 422 и двигаются по профилированным кулачковым поверхностям 424. Поскольку на шарики действуют все меньшие диаметры конической поверхности конуса, то имеется последовательно уменьшающееся, т.е. убывающее, восстанавливающее усилие.

Фиг.18 и 19 изображают модифицированные варианты осуществления согласно фиг.17. Узлы, соответствующие узлам на фиг.17, обозначены аналогичными цифровыми обозначениями. На фиг.18 конические дисковые пружины, т.е. тарельчатые пружины 488, прилагают необходимое смещение к шарикам 454 вместо узла конус/пружина согласно фиг.17. На фиг.19 резиновые пружины 490 используют вместо дисковых пружин 488. Несмотря на разные пружинные устройства, применяемые на фиг.18 и 19, эти варианты реализации действуют аналогично осуществлению согласно фиг.17: дисковые или резиновые пружины сначала прилагают значительное усилие нажатия, чтобы вывести шарики из выемки 422, и затем восстанавливающее усилие уменьшается, т.е. убывает, с возрастанием отклонения.

Фиг.20 и 21 изображают еще один вариант реализации устройства передачи усилия, который является приблизительно обратным решению согласно фиг.17. В этом варианте цилиндрические пружины 492 в корпусах 494 пружин на цилиндре 474 воздействуют в направлении внутрь на отдельные шарики 454, тем самым удерживая их в выемках 422 в вале 460, который может скользить в цилиндре во втулках 496. Согласно указанным иллюстрациям обеспечивают несколько шариков и соответствующих пружин, расположенных с интервалом по окружности и в продольном направлении. В альтернативном решении может иметься некоторая совокупность шариков, отделяемых друг от друга угловым интервалом в одной и той же круглой плоскости, т.е. без продольного интервала. Это решение увеличит общую длину устройства.

Необходимо отметить, что описываемые выше со ссылкой на фиг.17-21 устройства можно использовать в качестве устройства передачи усилия в предыдущих вариантах реализации согласно фиг.1 и 2, фиг. 5 и 6 или фиг.13. Как и в случае с описываемыми выше устройствами этого назначения, характеристики устройств передачи усилия согласно фиг.17-21 таковы, что между радиальными кронштейнами 30 и 30.1 можно будет передавать ограниченное усилие, достаточное для обеспечения нужного уровня межосной жесткости, но недостаточное для формирования недопустимых пар сил на буксовых подшипниках качения колесных пар, особенно в условиях ударной нагрузки.

Помимо того, что они обеспечивают передачу ограниченного поперечного усилия между концами радиальных кронштейнов 30, 30.1, устройства согласно фиг.17-21 могут быть также использованы для обеспечения убывающего ограничения по рысканию для колесных пар рельсовой тележки, чтобы гарантировать таковое на прямом рельсовом пути, где сопротивление колесных пар рысканию относительно высокое, в то время как на кривой, где должно учитываться рыскание, чтобы колесные пары получили радиальные ориентации для осуществления должного самоуправления, требуется пониженное сопротивление рысканию.

Устройства убывающей передачи усилия согласно фиг.17-21 можно, например, выполнить с возможностью действовать между осевыми буксами колесных пар на той же стороне тележки, т.е. аналогично описанию со ссылкой на фиг.7 в патенте Южной Африки № 94/1641, к которому можно обратиться, чтобы получить подробное объяснение. Либо эти устройства можно выполнить с возможностью действовать между рамой тележки и осевыми буксами колесных пар.

Фиг.22 и 23 иллюстрируют, как устройства убывающей передачи усилия, такие как согласно фиг.17-21, можно использовать и для убывающего ограничения рыскания колесной пары, и для обеспечения межосной жесткости согласно данному изобретению. Эти фигуры также изображают трехсоставную тележку 10 с самостоятельно управляемыми колесами, в которой колесные пары 18, 18.1 установлены в осевых буксах 20, 20.1, на которых подвешены боковые рамы 22. Радиальные кронштейны 30, 30.1 соединены с осевыми буксами на каждой стороне тележки и проходят друг к другу; при этом устройство 60 передачи усилия действует на поперечную осевую линию тележки между прилегающими концами 34, 34.1 радиальных кронштейнов. Устройство 60 может быть любым устройством из числа устройств убывающей передачи усилия, описываемых со ссылкой на фиг.17-21. Характеристики этого устройства, определяемые помимо прочего усилием предварительного напряжения пружины и профилем кулачкового элемента, на который воздействуют шарики, задают таким образом, что максимальное усилие, которое может передаваться между радиальными кронштейнами, достаточно для обеспечения соответствующей межосной жесткости для устойчивости по рысканию на высоких скоростях тележки, но недостаточно для формирования недопустимых пар сил на буксовых подшипниках колесной пары.

Это решение иллюстрировано на фиг.24, изображающей график, аналогичный графику фиг.12. В соответствии с этим графиком значительное усилие можно первоначально передать с небольшим отклонением, т.е. перемещением концов 34, 34.1 радиальных кронштейнов 30, 30.1 друг к другу или друг от друга. После этого с последующим отклонением передаваемая нагрузка увеличивается ненамного или совсем не увеличивается.

Разумеется, в каждом из описываемых выше вариантов реализации выполнение устройства передачи усилия таково, что независимо от величины поперечного перемещения между соседними концами радиальных кронштейнов оно не может передавать поперечные усилия, которые превышают заранее определенное максимальное усилие. Выбранное максимальное усилие достаточно велико для формирования такого уровня межосной жесткости на сдвиг, который соответствует приемлемой устойчивости по рысканию тележки, но недостаточно для формирования пар сил на буксовых подшипниках, которые будут превышать допустимый предел.

Снова обращаясь к фиг.22 и 23: в режиме ограничения рыскания применяют еще одно устройство 60.1 передачи усилия, аналогичное описываемому выше устройству 60 и имеющее убывающую характеристику. Это устройство действует между радиальными кронштейнами 30, 30.1; при этом цилиндр устройства установлен на крепежной скобе 112 на радиальном кронштейне 30 и вале 113 устройства, соединенном с крепежной скобой 114 на другом радиальном кронштейне 30.1. Устройство 60.1 соответственно прилагает двойное убывающее усилие ограничения рыскания между соответствующими осевыми буксами.

Фиг.26а и 26b, 27а и 27b, 28а и 28b иллюстрируют еще три варианта реализации устройств, которые можно использовать для обеспечения характеристики убывающего ограничения рыскания в тележке с самостоятельным управлением.

Обращаясь к фиг.26а и 26b: изображен вариант реализации 500, который содержит заднюю пластину 512 с установленными через интервал выступающими опорными штифтами 514, между которыми крепится пластинчатая пружина 516. Кулачковый элемент 518 соединен центрально с пластинчатой пружиной посредством штырей 520. Кулачковый элемент имеет осевую выемку 522 и профилированные кулачковые поверхности 524, выполненные симметрично на обеих сторонах осевой выемки.

Устройство 510 также содержит ролик 526, установленный с возможностью поворота на рычаге 528, состоящем из разделенных интервалом брусов 530, между которыми находится ролик. Между роликом и его нижним концом рычаг 528 установлен с возможностью поворота на штифте 532, выходящем из задней пластины 512. На нижнем конце рычага: поперечный штифт 534 прикреплен к концу кулисы 538 посредством сферического подшипника 536.

Устройство 500 передает усилия между кулисой 538 и задней пластиной 512. В практическом применении, когда это устройство используется для обеспечения продольного ограничения по рысканию, заднюю пластину можно прикрепить к раме тележки с помощью кулисы 538, являющейся буксовым поводком, выходящим из осевой буксы, либо она может быть частью указанной рамы. При этом устройство 500 передает продольные усилия между осевой буксой и рамой тележки, чтобы обеспечивать убывающее ограничение по рысканию для соответствующей оси с возможностью улучшения устойчивости по рысканию.

Фиг.26а изображает устройство в центральном или в положении мертвой точки, когда ролик 526 находится в выемке 522. Ролик удерживается в этом положении под воздействием пластинчатой пружины 516, которая предварительно напряжена, чтобы обеспечивать заранее определенное усилие смещения. Перемещение буксового поводка, например, в направлении стрелки 40 при реагировании на рыскающее перемещение соответствующей оси по отношению к раме тележки обусловливает поворот рычага 528 по оси штифта 532. В результате нахождения ролика в выемке 522 имеется первоначальное значительное сопротивление этому перемещению. Но если усилие, прилагаемое к кулисе 538, достаточно для выведения ролика из выемки, то возникает последовательно убывающее восстанавливающее усилие, т.е. последовательно убывающее сопротивление, по мере того, как ролик перемещается по соответствующей кулачковой поверхности (указано стрелкой 542). Устройство 500 соответственно передает усилие от кулисы к задней пластине, т.е. от осевой буксы к раме тележки в режиме убывания, когда величина передаваемого усилия снижается с увеличением перемещения кулисы.

Нужно отметить, что если кулиса 538 перемещается в противоположном направлении с достаточным усилием для выведения ролика из выемки, тогда возникает аналогичное убывающее ограничение при перемещении ролика по другой кулачковой поверхности 524 в направлении стрелки 544. Поэтому очевидно, что устройство 500 является устройством двойного действия в том смысле, что убывающее ограничение прилагается независимо от направления взаимного перемещения буксового поводка 538 и задней пластины.

Узлы на фиг.27а и 27b, которые соответствуют узлам на фиг.26а и 26b, обозначены теми же ссылочными обозначениями. В этом случае кулачковый элемент 518 прижат между двумя рессорными листами 546, опирающимися на заднюю пластину 512. В этом случае также ролик 526 установлен на рычаге 528.

В упоминаемом выше практическом примере усилия также передаются между осевой буксой, с которой соединена кулиса 538, и рамой тележки в убывающем режиме; при этом сопротивление выведению ролика 526 из удерживаемого положения является исходно значительным, и затем возникает последовательно убывающее восстанавливающее сопротивление по мере того, как ролик перемещается дальше по той или иной из кулачковых поверхностей 524 при увеличении перемещения кулисы 538, т.е. при увеличивающемся рыскающем перемещении оси.

На фиг.28а и 28b аналогичные компоненты также обозначены аналогичными ссылочными обозначениями. В этом случае пластинчатые пружины или рессорные листы согласно варианту реализации фиг.26 и 27 заменены предварительно напряженной цилиндрической пружиной 548, которая действует между шарнирным пальцем 532 и бобышкой 550 кулачкового элемента 518, который поворачивается к задней пластине 512 на штифте 552.

На фиг.26-28 жесткость пружины в каждом случае будет сохраняться по возможности наинизшей для уменьшения износа ролика 526, но при этом она будет обеспечивать передачу соответствующих усилий по ограничению рыскания в нужном убывающем режиме.

В контексте продольного ограничения по рысканию и, снова обращаясь к варианту реализации согласно фиг.8 и 9: дополнительное преимущество заключается в возможности выполнить устройство для продольного ограничения рыскания между пластинчатыми пружинами. Ограничение по рысканию может быть, например, аналогичным устройству, изображаемому на фиг.22 и 23. В предлагаемом решении один конец устройства убывающего ограничения рыскания прикреплен к вертикальному штифту 140, образующему часть поперечины 132, и при этом противоположный конец прикреплен к другому штифту 142, проходящему вертикально через радиальный кронштейн 30.1 между пружинами 100. Таким образом, можно обеспечить очень компактное решение межосной жесткости на сдвиг и продольное ограничение рыскания.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2441785C2 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| ПАССИВНОЕ УПРАВЛЕНИЕ ДЛЯ ТРЕХЭЛЕМЕНТНОЙ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2018 |

|

RU2675337C1 |

| ТЕЛЕЖКА С МЕХАНИЗМОМ РАДИАЛЬНОЙ УСТАНОВКИ КОЛЕСНОЙ ПАРЫ | 2007 |

|

RU2349478C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2432277C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| Устройство связи боковой рамы тележки грузового вагона с буксой | 2022 |

|

RU2804009C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2000 |

|

RU2185983C2 |

| БУКСОВОЕ ПОДВЕШИВАНИЕ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2376182C2 |

Изобретение относится к тележкам с самостоятельным управлением для рельсовых транспортных средств, в частности к устройствам обеспечения межосной жесткости на сдвиг для рельсовой тележки с самостоятельным управлением, и к рельсовой тележке с самостоятельным управлением, оборудованной этим устройством. Устройство имеет осевые конструкции, включая оси 16, 16.1, установленные в буксовых подшипниках 20, 20.1. Радиальные кронштейны 30, 30.1 жестко соединены с соответствующими осевыми конструкциями тележки и навстречу друг к другу от осевых конструкций в переднем и заднем направлениях. Средство 60 передачи поперечного усилия действует между кронштейнами и передает поперечные усилия между ними, при этом учитывая их взаимное поперечное перемещение. Средство выполнено с возможностью передачи между кронштейнами ограниченного определенного значения. Технический результат, достигаемый при использовании изобретения, - обеспечение приемлемых для буксовых подшипников качения колес характеристик транспортного средства по устойчивости по рысканию и прохождению кривой. 2 с. и 13 з.п. ф-лы, 28 ил.

| Устройство для контроля реверсивных счетчиков | 1987 |

|

SU1524171A1 |

Авторы

Даты

2004-06-20—Публикация

1999-08-04—Подача