Изобретение относится к рельсовым транспортным средствам, в частности к ходовым частям грузового вагона.

Ходовые части вагона являются наиболее ответственными узлами, служат опорой экипажа на путь и обеспечивают их взаимодействие в движении. От конструкции ходовых частей в значительной мере зависит безопасность движения экипажа и плавность его хода. Ходовые части всех ныне строящихся вагонов объединяют в самостоятельные узлы, называемые тележками. Основными элементами тележек являются колесные пары с буксовыми узлами, узлы упругого подвешивания с гасителями колебаний, узел опоры кузова на тележку, тормозные устройства и рама тележки, связывающая все ее элементы в единую конструкцию ходовой части [1].

Применение в вагоне тележек в качестве ходовых частей обусловлено необходимостью создания большегрузных и с большой базой вагонов. В большегрузных вагонах, учитывая допускаемые нагрузки от колесной пары на рельсы, число колесных пар не может быть ограничено двумя или тремя, а вписывание длинного вагона в кривые участки железнодорожного пути без тележек затрудненно. Тележки же могут свободно поворачиваться в горизонтальной плоскости относительно рамы вагона, имея обычно короткую базу. Это позволяет тележечным вагонам иметь необходимое число колесных пар, проходить кривые участки пути малого радиуса с малым сопротивлением движения [2].

Благодаря возможности размещения в тележках нескольких последовательно расположенных рессорных систем в сочетании с разными типами гасителей колебаний и устройствами для устойчивого положения кузова создаются условия для достижения хорошей плавности хода вагона.

Тележки соединяются с рамой вагона, таким образом, что их можно без затруднений выкатить из-под кузова. Это облегчает осмотр и ремонт ходовых частей вагона.

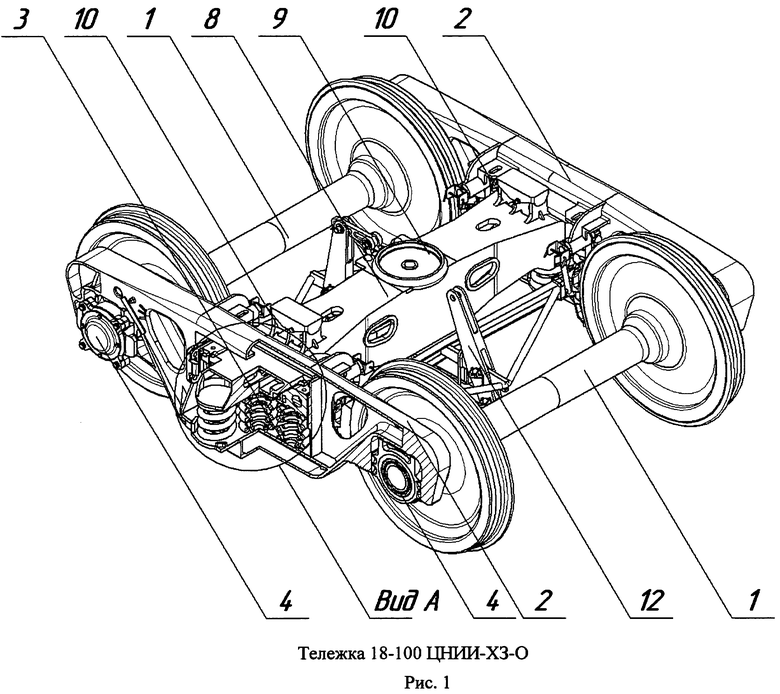

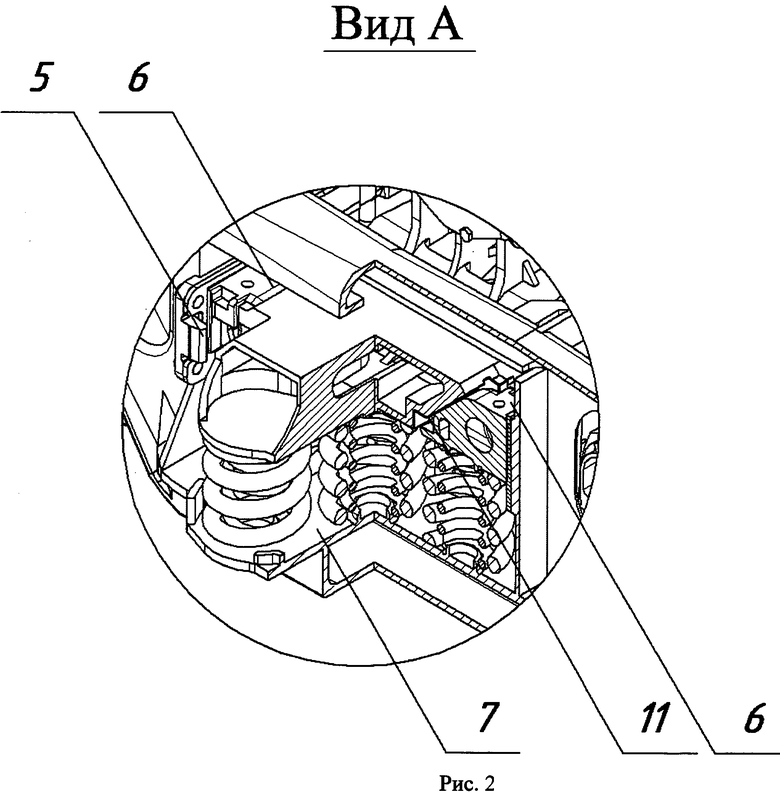

В настоящее время грузовые вагоны железных дорог России в основном имеют трех элементные бессвязевые двухосные тележки типа 18-100 ЦНИИ-ХЗ-О, массовое строительство которых началось в 1956 г. Тележка 18-100 ЦНИИ-ХЗ-О состоит из двух колесных пар 1 и боковых рам 2 (рис.1). Каждая из рам выполнена в виде стальной отливки, в средней части которой расположен проем для рессорного комплекта 3, а по концам - проемы для буксовых узлов 4 колесных пар. По бокам среднего проема в верхней части боковины тележки расположены направляющие 5 для ограничения поперечного перемещения фрикционных клиньев гасителя колебаний 6, а внизу - опорная поверхность 7 для установки рессорного комплекта (рис.2). Литая надрессорная балка 8 тележки отлита заодно с подпятником 9, опорами для размещения скользунов 10, гнездами для фрикционных клиньев 11 и приливов для крепления мертвой точки рычажной передачи тормозного устройства 12.

При движении тележки в кривых участках пути внутренняя рельсовая нить короче наружной и колеса вагона, катящиеся по внутреннему рельсу, проходят меньший путь, чем колеса, катящиеся по наружному рельсу. В рассматриваемой тележке обе колесные пары конструктивно связаны. Конструкция типовой колесной пары состоит из жестко насаженных на ось колес без возможности независимого вращения относительно друг друга, в результате чего при качении колес по рельсовой нити кривой неизбежно происходит проскальзывание их по рельсу [3].

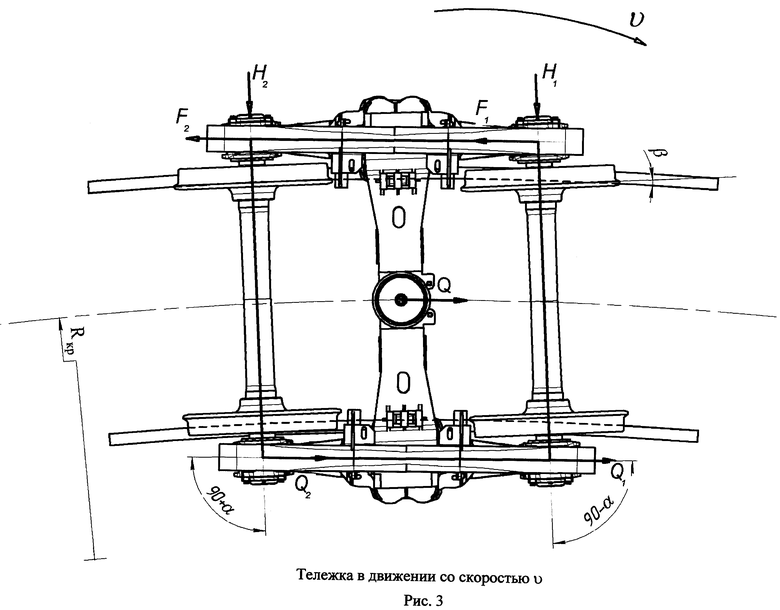

Условно движение тележки в кривой можно разложить на поступательное и вращательное. Для осуществления вращения (поворачивания) или изменения направления движения тележки в кривой к ней необходимо приложить силу. В результате чего при входе тележки в кривой участок пути первая по ходу движения колесная пара набегает гребнем наружного колеса на внутреннюю грань головки рельса и в точке контакта гребня и рельса возникает направляющее усилие H1, которое поворачивает тележку в кривой. Величина направляющего усилия будет зависеть от преодоления сил трения Fтр в точках контакта поверхности колес и рельсов, а также от угла набегания колеса (на головку рельса).

Для приведения тележки в движение со скоростью V к ее подпятнику (центральной опоре) необходимо приложить движущую силу Q (рис.3). В кривой радиусом Rкр при движении тележки над внутренним рельсом соответственно первой и второй по ходу колесным парам прикладываются силы Q1 и Q2, обусловленные опережением (забегом) колес на внутреннем рельсе, и соответственно силы F1 и F2, приложенные к осям над наружным рельсом, обусловленные отставанием колес на наружном рельсе кривой из-за продольных сил трения скольжения. В результате чего на колесные пары тележки в кривой дополнительно к направляющим усилиям H1, H2, действующим на гребни первых по ходу движения наружных колес, действуют еще и продольные силы трения проскальзывания, суммарное действие которых направлено на каждую из боковин тележки в противоположные стороны (рис.3).

По своей конструкции бессвязевая тележка типа ЦНИИ-ХЗ-O имеет упруго-фрикционную связь между боковыми рамами в горизонтальной плоскости, благодаря поперечной упругости пружин рессорного подвешивания и горизонтальных сил трения клинового фрикционного гасителя колебаний. При этом поперечная жесткость связи и уровень связевости рам относительно друг друга является недостаточной для обеспечения прямоугольной формы рамы в плане пути из-за [6]:

- установки боковой рамы на буксу с зазорами между буксами и челюстями боковин в поперечном направлении dг и в продольном направлении dп (рис.4, 5), что дает возможность смещения одной боковины относительно другой на величину зазора;

- недостаточной поперечной упругости пружин рессорного подвешивания и горизонтальных сил трения между рабочими поверхностями фрикционных клиньев и надрессорной балкой, а также их существенного снижения или полного исключения, особенно при движении вагона в порожнем состоянии, в результате существенного износа фрикционного гасителя колебаний.

При входе тележки в кривой участок пути под действием суммарных продольных сил трения скольжения наблюдаются перекос боковых рам тележки относительно друг друга (15-20 мм на сторону) и тележка в плане отклоняется от прямоугольной формы на угол (и принимает вид параллелограмма (рис.3, 4)). Перекашивание тележки и разворот осей колесных пар в кривых малого радиуса обычно происходит в направлении, противоположном вращению центра масс тележки вокруг центра кривизны рельсовой колеи. Этот процесс заканчивается на первых метрах движения по криволинейному участку пути. Дальнейшее установившееся движение тележки в кривой происходит с фиксированными значениями угла α перекоса тележки и углов разворота осей колесных пар. В итоге происходит дополнительный разворот колесных пар наружу кривой с увеличением угла набегания гребня колеса на боковую грань рельса β, что увеличивает вероятность схода вагона с рельсового пути [4].

Установлено, что при движении вагонной тележки в кривых малого радиуса любое отклонение контура рамы от номинальной прямоугольной формы вызывает увеличение боковой нагрузки на рельсы. В частности, силы бокового давления гребней колес на рельсы могут быть в шесть раз больше, чем при прямоугольной форме рамы, а поперечные касательные силы в точках контакта колес с рельсами увеличены более чем в четыре раза [8]. Большие значения поперечных касательных сил в точках соприкосновения с рельсами поверхностей катания колес способствуют накоплению контактно-усталостных повреждений в рельсовых нитях за счет локального изгиба и сдвига волокон поверхностного слоя. Значительные по величине силы бокового давления на рельсы гребней набегающих колес вызывают интенсивный боковой износ головок рельсов.

В результате получается, что для нормальной работы тележек типа ЦНИИ-ХЗ-О, не имеющих жесткой поперечной связи между боковыми рамами, большое значение имеют зазоры между буксой и буксовыми челюстями 13 проема боковой рамы dг и dп (рис.5). Для улучшения качества хода тележки и работы узла взаимодействия колеса и рельса эти зазоры должны быть минимальными. Однако при минимальных зазорах может произойти защемление буксы в буксовом проеме вследствие забегания боковых рам, что может привести к появлению высоких напряжений в концевой части боковой рамы в зоне буксового проема, а также к снижению долговечности роликовых подшипников буксовых узлов. Расчеты показывают, что при суммарных зазорах между буксой и направляющими боковин 6 мм вдоль вагона и 5 мм поперек вагона возможность защемления буксы исключается. Поэтому последними рекомендациями для новых тележек, а также тележек, прошедших капитальный ремонт, эти зазоры ограничены размерами 6-12 и 5-10 мм соответственно [7].

Низкая поперечная жесткость тележки не только позволяет раме тележки изменять прямоугольную форму со всеми вытекающими отрицательными последствиями, но и дополнительно резко ухудшает условия работы буксовых подшипников качения. Увеличение зазоров при сборке тележки только позволяет исключать случаи защемления корпуса буксы в проеме боковины. Т.е. дает возможность обеспечить рабочий радиальный зазор буксовых подшипников без перекоса подшипника при установке колесной пары в боковину.

В эксплуатации действие продольных пар сил F1, Q1 и F2, Q2 на первой и второй по ходу движения колесных пар приводит к смещению боковин тележки относительно друг друга (рис.4). Смещение боковин тележки относительно друг друга происходит до тех пор, пока буксовые узлы колесных пар не выберут зазоры dг и dп и не займут одно из крайних положений, в результате чего поперечная линия, проходящая через центры боковин сместится на угол α и тележка в плане примет форму параллелограмма. Дальнейшее смещение боковых рам прекращается в результате защемления корпусов буксовых узлов в челюстях боковин и на каждом буксовом корпусе возникают демпфирующие моменты M'1, M'2 (рис. 4, 5).

Рассмотрим действие момента M'1 на первую по ходу движения колесную пару (рис.5). Так как ось колесной пары по отношению к продольной линии боковины рамы тележки находится под некоторым углом α, отличным от 90°, то буксовый узел при передаче поперечных сил F1 и Q1 и реализации момента M'1 взаимодействует с челюстями тележки не по центру, а с некоторым смещением. В результате при разложении сил F1 и Q1 на продольные и поперечные составляющие получаем осевые F1 _ oceв, Q1_oceв и радиальные F1_рад и Q1_рад силы, воздействующие на подшипники качения.

При рассмотрении отдельно взятого буксового узла под действием момента M'1 челюсти боковин, стараясь сохранить форму рамы тележки, опираются о корпус буксового узла 14 в горизонтальной плоскости, при этом стараясь стянуть буксовый узел с оси 15 колесной пары за счет действия осевой силы F1_oceв, которая направлена на корпус буксового узла по продольной оси колесной пары от колеса (рис.6). В результате чего изменяется осевой разбег подшипников качения 16, и подшипники через упорное кольцо 17 упираются в корончатую гайку 18, закрученную на оси, которая удерживает буксовый узел на оси колесной пары. Уменьшение осевого разбега отрицательно сказывается на работе подшипниковых узлов, а также постоянное давление подшипников на корончатую гайку вызывает износ резьбы на оси, ослабевание и раскручивание гайки, что непосредственно снижает безопасность движения вагона и может привести к крушению.

Действие момента M'1 перераспределяет радиальные нагрузки и зазоры на подшипниках качения, что приводит к их перекосу и интенсивному нагреву.

При этом постоянное изменение прямоугольной формы тележки в зависимости от направления кривой можно охарактеризовать как постоянно меняющуюся знакопеременную нагрузку, которая подвергает интенсивному износу соединительные поверхности корпуса буксы и челюстей боковины тележки, подшипников качения.

Дополнительно чрезмерное увеличение зазоров dг и dп снижает демпфирующие силы моментов M'1, М'2 между челюстями тележки и буксовым узлом при движении в прямых участках пути, что приводит к усилению колебаний виляния колесных пар и резко ухудшает динамику вагона. С другой стороны, чрезмерное уменьшение зазоров dг и dп при сборке приводит к ухудшению самоустановки колесной пары, заклиниванию буксы в проеме боковой рамы, что вызывает перегрузку подшипников с последующим их интенсивным нагревом.

Все это в целом существенно уменьшает надежность буксового узла, что на настоящий момент подтверждается лидирующей позицией 94,2% нарушения безопасности движения поездов, связанных с отцепками вагонов от грузовых поездов по причине грения буксового узла колесной пары [11].

Зазоры в надрессорном узле (между надрессорной балкой и колонками боковых рам) играют существенную роль в образовании и передаче горизонтальных динамических сил. При этом известно, что с величиной занижения (завышения) опорной поверхности фрикционных клиньев относительно надрессорной балки некоторые специалисты функционально связывают значение возможной силы трения в рессорном комплекте. Однако по результатам испытаний ни абсолютные значения занижения (завышения) клиньев, ни их разброс не отразились практически на коэффициентах относительного трения, полученных при статических тарировках рессорного подвешивания этих вагонов. Так тележки, имеющие почти предельное завышение клиньев, и для тележек с заниженными клиньями коэффициенты относительного трения были почти равными. Таким образом, наибольшее значение для уровня сил трения и нормальной работы рессорного подвешивания имеют условия контактирования самих трущихся поверхностей и степень их приработки, а не положение опорной поверхности клиньев относительно надрессорной балки. В результате чего для нормальной работы клиновых гасителей колебаний и стабильности коэффициента относительного трения, а также возможности моделирования его нормальной работы и исключения заклинивания гасителя колебаний при занижении гасителя колебаний при возможном смещении боковых рам относительно друг друга необходимо обеспечить поперечную жесткость и прямоугольность формы тележки.

В настоящее время отечественные колесные пары используются с осями двух типов, имеющие нормы срока службы от 25 до 30 лет. Однако по проведенным исследованиям этот норматив не вырабатывают 56% осей. При этом средний срок службы составляет всего 22,3 года [9]. Браковка осей по видам дефектов показала, что главными причинами досрочного списания являются маломерность их подступичной части (25,8%) и шейки (20,1%). Уменьшение диаметров подступичной части и шейки оси объясняется частой сменой колес и подшипников качения. Так как при спресcовке изношенных колес на оси образуются задиры, которые затем устраняют обточкой на токарных станках. При этом и теряется часть стальной поверхности. В свою же очередь причиной частой смены колес является их интенсивный износ, из-за неправильной установки колесных пар в тележке при движении в кривых участках пути. Преждевременная браковка осей влечет за собой дополнительные потери на приобретение новых осей и работ по формированию колесных пар с новыми колесами.

Необходимо отметить, что типовая тележка при низкой начальной цене отличается высокой стоимостью обслуживания в эксплуатации и недостаточной надежностью. Пробег между ремонтами не превышает 110 тыс.км, колесные пары требуют обточки уже через 20-50 тыс.км, в эксплуатации наблюдаются изломы боковых рам, отмечается положительная динамика схода с рельсов порожних вагонов. Проводимая на настоящий момент модернизация тележки несколько увеличивает межремонтный пробег, но не решает проблем износа колес и безопасности движения. Следовательно, необходима принципиально новая грузовая тележка или существенная модернизация, свободная от этих недостатков.

В результате рассмотренных причин и следствий типовая тележка имеет ряд недостатков.

Причины

1. Применение в конструкции тележки типовых колесных пар, у которых колеса жестко закреплены на оси без возможности независимого вращения относительно друг друга, в результате чего при качении колес по рельсовой нити кривой неизбежно происходит проскальзывание их по рельсу.

2. Недостаточная поперечная жесткость связи и уровень связевости рам относительно друг друга для обеспечения прямоугольной формы рамы тележки в плане пути.

Следствия

1. Увеличение углов набегания гребней колес на боковую грань рельса при движении в кривых участках пути, что увеличивает вероятность схода подвижного состава с рельсового пути и на настоящий момент подтверждается положительной динамикой сходов с рельсов порожних вагонов.

2. Значительные по величине силы бокового давления на рельсы гребней набегающих колес, вызывающие интенсивный боковой износ головки рельсов и гребней колес.

3. Перекос буксовых узлов вызывает нагрев подшипников качения, что уменьшает надежность буксового узла и угрожает безопасности движения подвижного состава.

4. Интенсивный износ соединительных поверхностей корпуса буксы и челюстей боковины тележки.

5. Высокие колебания виляния колесных пар на прямых участках пути, резко ухудшающие динамику вагона.

6. Преждевременная выбраковка осей влечет за собой дополнительные расходы на приобретение новых осей и работ по формированию колесных пар с новыми колесами.

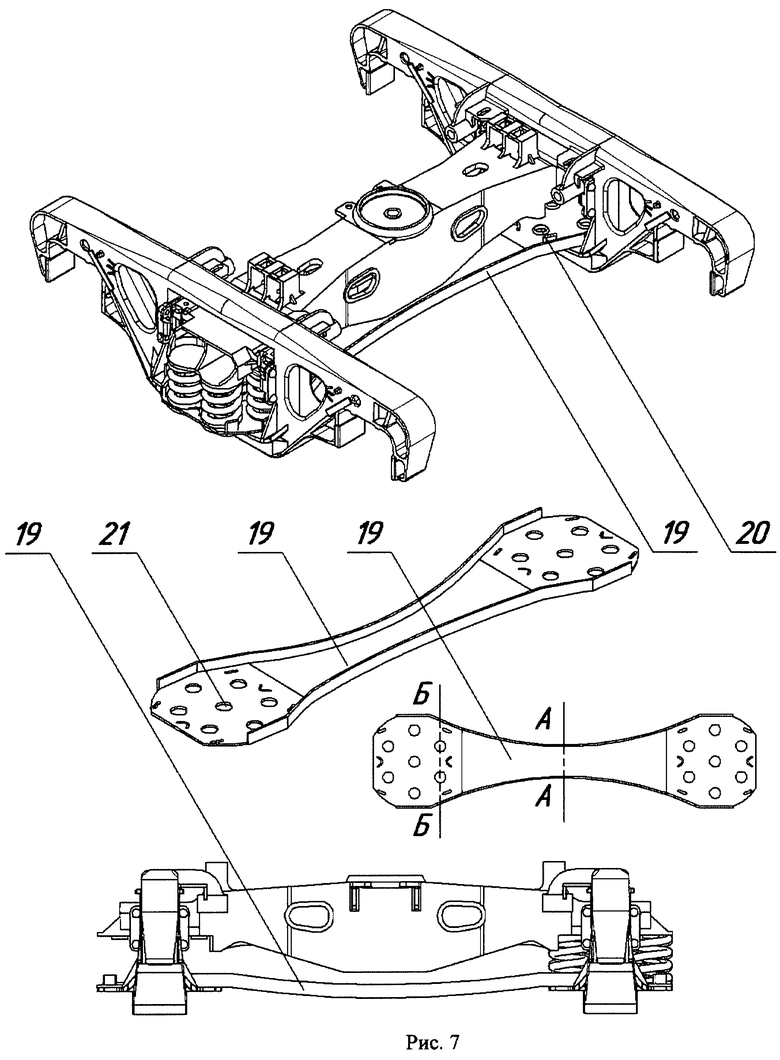

Наиболее близким первым аналогом, выбранным в качестве прототипа, является созданная в 1937 г. Уралвагонзаводом (УВЗ) тележка одинарного подвешивания, в которой упругие элементы располагались в ее центре - центральное рессорное подвешивание. Тележка имела литые стальные боковые рамы и надрессорную балку. Буксы входили в буксовые проемы боковых рам. Отличительной особенностью данной тележки являлось то, что средние проемы боковых рам соединяли нижней поперечной балкой 19 (рис.7), препятствовавшей смещению одной стороны тележки относительно другой и отклонению контура рамы тележки от номинальной прямоугольной формы. Такая балка впоследствии называлась поперечной связью тележки. На каждом конце поперечной связи размещался комбинированный рессорный комплект, на который опиралась надрессорная балка. Нагрузка от кузова передавалась на надрессорную балку обычным способом (через пятник и боковые скользуны).

Поперечная связь в тележке со сборными боковинами делается в виде штампованной балки, которая своими отверстиями 21 кладется на шипы 20, отлитые на верхней стороне подушки или распределительной балочки, чем достигается соединение обеих боковин тележки.

Основными недостатками поперечной связи в эксплуатации наблюдалось частое появление трещин в середине поперечных связей и в местах перехода от высокого борта к низкому, а также наличие в конструкции дополнительной необрессоренной массы тележки около 100-200 кг. Как показали исследования, проводившиеся во время движения вагонов, напряжения в сечении по Б-Б достигают высоких значений, а в средней части связи по сечению А-А напряжения незначительные (рис.7). Разрушение связи в средней части можно объяснить следующим. Промежуток между поперечной связью и надрессорной балкой часто бывает заполнен кусками руды, угля и камнями. В этом случае надрессорная балка нагруженного вагона опирается не только на рессорные комплекты, но и своей средней частью касается поперечной связи, что и приводит к разрушению последней [10].

Разрушение поперечной связи в сечении по Б-Б происходило в результате компенсации действия суммарных продольных сил трения скольжения. Данные силы возникают в эксплуатации в точке контакта колес и рельсов при движении в кривых участках пути и их взаимное действие направлено по каждой стороне тележки в противоположные стороны, в результате чего они стремятся сдвинуть боковые рамы относительно друг друга. Действие продольных сил трения скольжения является знакопеременным и зависит от направления кривой в плане участка пути, что являлось дополнительным фактором интенсификации процесса разрушения поперечной связи.

В результате рассмотренная тележка по сравнению с типовой имела одно преимущество:

- наличие поперечной связи, препятствовавшей смещению одной стороны тележки относительно другой и отклонению контура рамы тележки от номинальной прямоугольной формы. В результате, удовлетворительная интенсивность износа гребней колес и внутренней головки рельса в кривых участках пути.

Однако сохранились следующие недостатки тележки-прототипа:

- применение в конструкции тележки типовых колесных пар, у которых колеса жестко закреплены на оси без возможности независимого вращения относительно друг друга, в результате чего при качении колес по рельсовой нити кривой неизбежно происходит проскальзывание их по рельсу;

- частое появление трещин и разрушение поперечной связи в эксплуатации;

- наличие в конструкции дополнительной необрессоренной массы тележки.

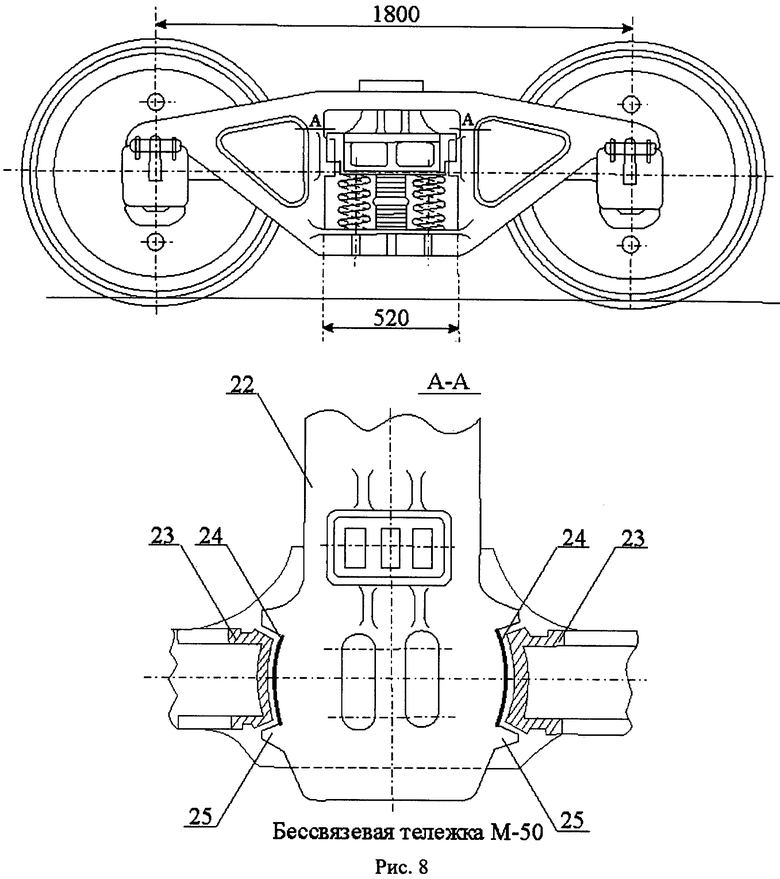

Второй прототип был создан на уралвагонзаводе, конструкция тележки типа М-50 (модель 1950 г.). В тележке М-50 упразднили поперечную связь 19, которая была в тележке первого прототипа (рис.7), часто повреждаемую в эксплуатации. Взаимное смещение боковых рам предотвращалось буртами 25 надрессорной балки 22, которая соединялась с боковыми рамами цилиндрическими поверхностями 24 и упорными буртами 23, закрепленными на боковинах рамы тележки (рис.8).

Одним из достоинств упразднения поперечной связи является снижение массы необрессоренных частей тележки.

По идее проектировщиков в тележки возникающие силы трения между цилиндрическими поверхностями боковин и надрессорной балки позволят скомпенсировать действие поперечных сил трения в узле взаимодействия в точке контакта колеса и рельса, что позволит сохранить прямоугольную форму рамы. Однако устранение поперечных связей создало благоприятные условия для перекоса колесных пар, в результате чего происходило заклинивание и заедание надрессорной балки между цилиндрическими поверхностями, что плохо отражалось на вертикальной динамике вагона, о чем свидетельствуют проведенные испытания, в результате которых величины ускорений (амплитуды вибраций) свидетельствовали о неудовлетворительной плавности хода грузовых вагонов на тележках данного типа, даже при скоростях движения 60-80 км/ч [12]. Дополнительно в то же время экспериментально установлено, что боковое горизонтальное воздействие на рельсы от бессвязевые тележек на 20-30% больше, чем от тележек с нижними поперечными связями. Поэтому в бессвязевых тележках быстрее происходит износ поверхности катания колес и подрез гребней [10]. Дополнительно устранение поперечных связей увеличило углы набегания колесных пар тележек при движении в кривых участках пути, что снижает безопасность движения поездов.

В результате рассмотренная тележка имеет тот же ряд недостатков, что и тележка 18-100 ЦНИИ-ХЗ-O дополнительно ко всему этому данная тележка отличалась неудовлетворительной вертикальной динамикой из-за конструкции при соединении надрессорной балки и боковины тележки.

В 1950-60 годах рассмотренные аналоги и типовая тележка имели удовлетворительные параметры в узле взаимодействия «колесо-рельс», так как в буксовых узлах применялись подшипники скольжения, которые выдерживали более существенные нагрузки, тем самым, обеспечивали дополнительную поперечную жесткость, так как допускали установку колесных пар в боковины рамы тележки с малыми зазорами. Это обеспечивало удовлетворительную их работу с сохранением прямоугольной формы рамы тележки. Дополнительно, подшипники скольжения смазывались осевым маслом, которое часто доливалось в буксовые узлы, но они из-за не герметичности при движении подвижного состава по рельсовому пути часть масла проливалась. Чем и обеспечивалось дополнительное смазывание рельсов в кривых участках пути, снижающее трение в узле взаимодействия колесо-рельс, тем самым, обеспечивалась удовлетворительное вписывание подвижного состава в кривые, что уменьшало интенсивность износа гребней колесных пар и боковой грани головки рельса. В 1960-х годах начался перевод тележек грузовых вагонов на подшипники качения, что потребовало увеличения зазоров, и по мере перевода парка грузовых вагонов на подшипники качения происходила потеря устойчивого взаимодействия в системе «колесо-рельс» [13].

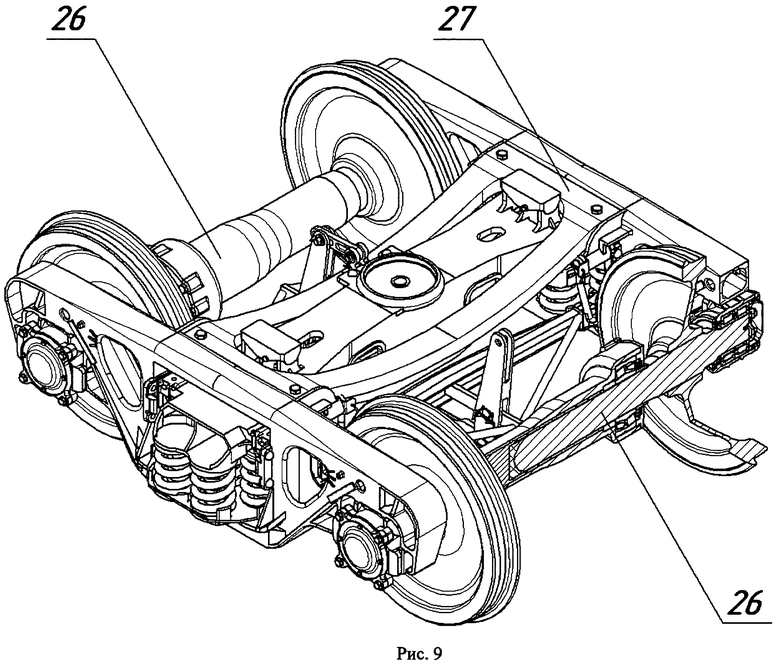

Предлагается на место типовых колесных пар устанавливать колесные пары 26 с независимым вращением колес, что позволит исключить основные вышеперечисленные недостатки тележек, за счет существенного снижения продольного проскальзывания колес при движении в кривых участках пути (рис.9). Это позволит применять специальные поперечные связи без интенсивного на них воздействия суммарных продольных сил.

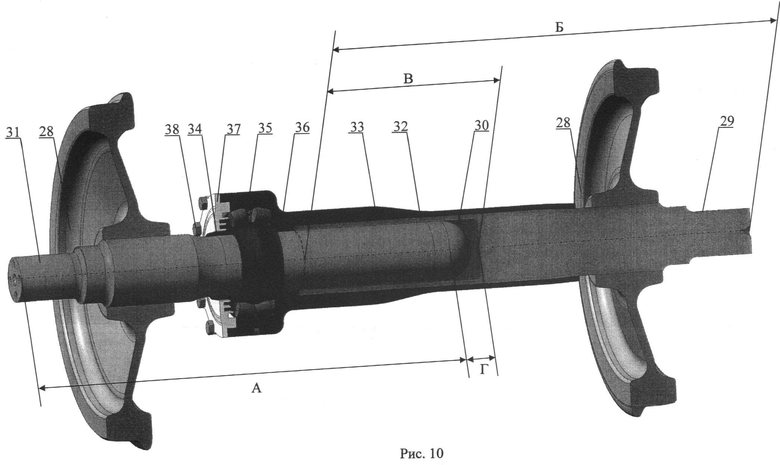

Колесная пара с независимым вращением колес представляет собой конструкцию, содержащую два колеса 28 и измененную ось, состоящую из двух частей с длинами А и Б (рис.10). Правая часть оси 29 имеет цилиндрическую полость длиной В, в которую вкладывается полимерная вставка 30 длиной Г, предназначенная для уменьшения трения между частями оси. Левая часть оси 31 заканчивается полусферой, входит в цилиндрическую полость 32 правой части и упирается в полимерную вставку.

Полый, трубчатый, двухслойный, литой с корпусом для подшипникового узла элемент 33 садится на горячую посадку, на правую часть оси колесной пары. Сопряжение контактных поверхностей двухслойного элемента и правой части оси происходит по значительно большей площади, за счет длины цилиндрической полости. Этим самым обеспечивается надежность сборки, за счет равномерного распределения и уменьшения концентрации напряжений от действия веса кузова на шейки оси колесной пары.

На левую часть оси насажено лабиринтное кольцо 34 и роликовый подшипник 35, который фиксируется на ней упорным кольцом 36. Соединение левой и правой части оси осуществляется крышкой 37, которую болтами 38 соединяют с корпусом подшипника. Крышка, за счет выполненных на внутренней стороне проточек, образует с лабиринтным кольцом уплотнение (лабиринт), которое защищает подшипник от попадания пыли, влаги и грязи. Герметизация соединения крышки с корпусом подшипника осуществляется резиновым кольцом-прокладкой, которое надевается на крышку. Своим выступом крышка упирается в наружное кольцо подшипника.

Благодаря такой конструкции колесной пары, независимость вращения будет обеспечиваться за счет подшипника качения и полимерной вставки.

При движении колесной пары по криволинейному участку пути возникают осевые силы, которые действуют на каждую из частей оси в противоположных направлениях. Целостность оси в поперечном направлении обеспечивается выступом на крышке, упорным кольцом, жестко напрессованным на левую часть оси, и подшипником качения, способным воспринимать осевые нагрузки. Во время движения левая часть оси стремится выйти из правой части и упорным кольцом упирается во внутреннее кольцо подшипника. Далее усилие передается через ролики на наружное кольцо, которое упирается в выступ на крышке. Крышка болтами соединена с корпусом подшипника двухслойного трубчатого элемента, который жестко запрессован на правой части оси.

Работа предлагаемой колесной пары в прямых и горизонтальных участках профиля пути обеспечивается синхронным вращением колесных центров (монолитно), аналогично работе типовой колесной пары за счет выполнения соединения полусфера-полимерная вставка путем подбора триботехнических свойств контактирующих поверхностей (диаметр, материал сопрягаемых деталей, шероховатость поверхностей и т.п.), обеспечивая минимальный износ дифференциала. Свойства соединяемых поверхностей выбираются из условия, чтобы величина крутящего момента, определяемая силами трения в соединении при движении подвижного состава на прямом участке пути, была достаточна для обеспечения монолитности и целостности вращения колесной пары. Технический результат достигается в кривых участках рельсового пути при вписывании колесной пары в кривую, когда гребень колеса прижимается к боковой грани наружного рельса, в результате преобладания продольных сил трения скольжения в точке контакта колесо-рельс над силой трения в узле полусфера-полимер обеспечивается разность скоростей вращения колес.

Дополнительным эффектом применения колесных пар с независимым вращением будет являться уменьшение уровня шумоизлучения и вибраций при движении подвижного состава в кривых.

Рассмотренную конструкцию типовой тележки предлагается дополнить специальными устройствами в виде поперечной связи 27 непосредственно между боковыми рамами или между боковыми рамами и буксами колесных пар, представляющую собой прямоугольную жесткую раму, которая обеспечит прямоугольную форму рамы тележки при движении. Что обеспечит улучшение горизонтальной динамики движения тележки в кривых участках пути, т.е. приведет к уменьшению углов набегания колес и интенсивности износа боковой головки рельса и гребней колес с одновременным повышением безопасности движения. Закрепление поперечной связи будет выполнено путем крепления ее при помощи болтовых соединений или путем сварки, а также выполнения ее литой с рамой тележкой при изготовлении.

Предлагается осуществить работу дифференциальных колесных пар и поперечной связи интегрально, т.е. реализовывать их как способ уменьшения величины углов набегания и уменьшения интенсивности взаимодействия гребней колес и внутренней грани головки рельса.

Данная модернизация тележки позволит исключить вышеописанные недостатки и обеспечит устойчивое взаимодействие в системе «колесо-рельс», при котором минимизируются повреждаемость, износ колес и рельсов, расход топливо-энергетических ресурсов на тягу поездов, а также повысится безопасность движения подвижного состава.

Список литературы

1. Вагоны; под ред. Л.Д.Кузьмича. - М.: Машиностроение, 1978, - 376 с.

2. Вагоны; под ред. Л.А.Шадура, И.И.Челнокова. - М.: Транспорт, 1965, - 439 с.

3. Лысюк B.C. Возвышение наружного рельса и воздействие колес / B.C.Лысюк // Путь и путевое хозяйство. - 2007. - №7. - С.11-13.

4. Вериго М.Ф. О взаимодействии пути и подвижного состава / М.Ф.Вериго // Железнодорожный транспорт. - 2001. - №5. - С.71-74.

5. Грачев Л.О. Причины интенсивного износа гребней колес и бокового износа рельсов и оценка безопасности от схода в кривых участках пути / Л.О.Грачев, Л.Н.Косарев // Сб. науч. трудов. Проблемы повышения безопасности движения ВНИИЖТ ISBN 5-277-01883. М., 1995.

6. Вериго М.Ф. О взаимодействии пути и подвижного состава / М.Ф.Вериго // Железнодорожный транспорт. - 2001. - №5. - С.71-74.

7. Динамические нагрузки ходовых частей грузовых вагонов / Под ред. доктора техн. наук Н.Н.Кудрявцева. М.: Транспорт, 1977, ВНИИЖТ, Выпуск 572.

8. Бабий О.А. Снижение интенсивности накопления повреждений рельсов в кривых малого радиуса: дис. канд. техн. наук: 05.22.06 / Бабий Оксана Анатольевна. - М., 2002. - 138 с.

9. Осевой ресурс (специалисты ПГУПСа нашли способ продлить срок службы колесных пар) Гудок: газ. о железнодорожном транспорте. - 2009, №198 (24431).

10. Вагоны: учебник для студентов втузов; под ред. М.В.Винокурова. - Изд. 2-е, испр. и доп. - М.: гос. транспортное железнодорожное издательство, 1953. - 704 с.

11. Саперов А.В. Как повысить надежность буксового узла / А.В.Саперов // Вагоны и вагонное хозяйство №3, III квартал, 2009 года.

12. Долматов А.А. Динамика и прочность четырехосных железнодорожных цистерн / А.А.Долматов, Н.Н.Кудрявцев // труды ВНИИЖТа, Выпуск 263, М.: 1963.

13. Морчиладзе И.Г. Совершенствование и модернизация буксовых узлов грузовых вагонов / И.Г.Морчиладзе, A.M.Соколов // Железнодорожный транспорт. - 2006. - №10. - С.59-64.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ управления положением колесных пар тележки грузового вагона в железнодорожном пути | 2022 |

|

RU2794617C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2010 |

|

RU2440907C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2004 |

|

RU2275308C2 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2706668C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| ТРЕХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2432277C1 |

| ШЕСТИОСНОЕ ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ БЕЗРАМНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2005 |

|

RU2288122C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

| Трехосная тележка | 2017 |

|

RU2677961C2 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

Группа изобретений относится к рельсовым транспортным средствам. Способ заключается в модернизации конструкции ходовых частей подвижного состава посредством введения дополнительных связей и устройств, для уменьшения углов набегания гребней наружных колес колесных пар при движении подвижного состава в кривых участках пути и уменьшении поперечных сил трения в узле взаимодействия колесо-рельс. Между боковинами в верхней части тележки по центру устанавливается жесткая поперечная связь в виде рамки, связывающая при помощи болтовых соединений или сварки боковины тележки друг с другом. Конструкция для осуществления способа состоит из двух колесных пар, тормозной рычажной передачи и двух боковых рам. Дополнительно между боковыми рамами установлена рамка, представляющая собой цельную или коробчатую, сварную или литую конструкцию, длинные поперечные части которой выполнены в виде обратного коромысла. Достигаются увеличение поперечной жесткости, обеспечение прямоугольной формы и тем самым уменьшения углов набегания гребней колес на рабочую грань головки рельса при движении подвижного состава в кривых участках пути, увеличение поперечной упругости для компенсации боковых ударных нагрузок при движении подвижного состава по рельсовому пути. 2 н. и 6 з.п. ф-лы, 10 ил.

1. Способ снижения износа системы колесо-рельс, заключающийся в модернизации конструкции ходовых частей подвижного состава посредством введения дополнительных связей и устройств для уменьшения углов набегания гребней наружных колес колесных пар при движении подвижного состава в кривых участках пути и уменьшении поперечных сил трения в узле взаимодействия колесо-рельс, отличающийся тем, что между боковинами в верхней части тележки по центру устанавливается жесткая поперечная связь в виде рамки, связывающая при помощи болтовых соединений или сварки боковины тележки друг с другом для увеличения поперечной жесткости, обеспечения ее прямоугольной формы и тем самым уменьшения углов набегания гребней колес на рабочую грань головки рельса при движении подвижного состава в кривых участках пути.

2. Способ снижения износа системы колесо-рельс по п.1, отличающийся тем, что на место типовых колесных пар производится установка колесных пар с независимым вращением колес для уменьшения продольных сил трения скольжения при движении подвижного состава в кривых участках пути и уменьшения этих же сил, воздействующих на раму тележки.

3. Способ снижения износа системы колесо-рельс по п.2, отличающийся тем, что подобраны триботехнические свойства материала полимерной вставки, которые обеспечивают движение колесной пары с независимым вращением в прямых участках пути монолитно и целостно, также как и у типовой колесной пары, обеспечивая минимальный износ дифференциала, а также в кривом участке пути ниже определенного радиуса в результате преобладания продольных сил трения скольжения в точке контакта колесо-рельс над силой трения в узле полусфера-полимер обеспечивается независимое вращение колес.

4. Конструкция для осуществления способа снижения износа системы колесо-рельс, состоящая из двух колесных пар, тормозной рычажной передачи и двух боковых рам, отличающаяся тем, что дополнительно между боковыми рамами установлена рамка, представляющая собой цельную или коробчатую, сварную или литую конструкцию, длинные поперечные части которой выполнены в виде обратного коромысла, увеличивающие поперечную упругость для компенсации боковых ударных нагрузок при движении подвижного состава по рельсовому пути.

5. Конструкция по п.4 для осуществления способа снижения износа системы колесо-рельс, отличающаяся тем, что ось колесной пары состоит из двух вложенных одна в другую частей оси, причем за счет наличия у одной из частей цилиндрической полости с использованием внутри этой полости полимерной вставки, обеспечивающей скольжение в ней полусферы другой части оси, уменьшается трение между полуосями, при независимом вращении одного колеса относительно другого.

6. Конструкция по п.4 для осуществления способа снижения износа системы колесо-рельс, отличающаяся тем, что на часть оси с цилиндрической полостью насаживается полый трубчатый двухслойный элемент, выполненный литым с корпусом подшипникового узла, на горячую посадку, предназначенный для обеспечения жесткости конструкции оси колесной пары.

7. Конструкция по п.4 для осуществления способа снижения износа системы колесо-рельс, отличающаяся тем, что на часть оси, оканчивающейся полусферой, устанавливается подшипник качения, который с одной стороны фиксируется напрессованным на ось упорным кольцом, а с другой стороны выступом на крышке болтами, закрепленной к корпусу подшипникового узла, предназначенные для обеспечения независимого вращения частей оси относительно друг друга и обеспечения осевой целостности колесной пары.

8. Конструкция по п.4 для осуществления способа снижения износа системы колесо-рельс, отличающаяся тем, что на часть оси, оканчивающейся полусферой, которая упирается в полимерную вставку, вложенную в цилиндрическую полость другой части оси, насажено лабиринтное кольцо, которое вместе с проточками на крышке образует лабиринтное уплотнение, для защиты подшипника качения от попадания пыли, влаги и грязи.

| ТЕЛЕЖКА ЛОКОМОТИВА (ВАРИАНТЫ) | 2001 |

|

RU2207276C2 |

| ТРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2000 |

|

RU2185983C2 |

| ДВУХОСНАЯ ТЕЛЕЖКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 0 |

|

SU176947A1 |

| Двухосная рельсовая тележка | 1979 |

|

SU850461A1 |

| JP 9118229 А, 06.05.1997 | |||

| US 5205220 А, 27.04.1993 | |||

| ДРОБИЛКА | 2006 |

|

RU2317144C1 |

Авторы

Даты

2012-05-10—Публикация

2010-07-15—Подача