Изобретение относится к железнодорожному транспорту и касается конструкции трехосной тележки рельсового транспортного средства.

Наиболее близким техническим решением, взятым за прототип, является тележка тепловоза ТЭП70, имеющая три колесные пары, тяговые двигатели и тяговые редукторы, закрепленные на раме тележки, передаточные механизмы в виде полого вала, охватывающего ось колесной пары и двух муфт, раму, опирающуюся на буксы колесных пар через пружины, буксовые тяги, опоры кузова в виде пружин, работающих на сжатие и сдвиг, устройство для передачи силы тяги и торможения от тележки на кузов, вертикальные гидродемпферы кузовной ступени подвешивания, поперечные горизонтальные гидродемпферы, тормозную систему (А.С.Евстратов. Экипажные части тепловозов. - М.: Машиностроение, 1987, - с.20-22, рис.7).

Однако известная конструкция тележки тепловоза ТЭП70 имеет следующие недостатки:

- зубчатое колесо тягового редуктора установлено консольно на цапфе, которая прикреплена к корпусу тягового двигателя, а шестерня установлена консольно на выходном валу тягового двигателя. Консольная установка зубчатого колеса и шестерни при передаче тягового усилия приводит к угловым деформациям валов, что в свою очередь приводит к снижению ресурса зубчатой передачи. При консольном расположении шестерни на валу двигателя основную нагрузку от силы в зацеплении воспринимает подшипник тягового двигателя, расположенный со стороны шестерни, поэтому ресурс его недостаточно высок;

- рычажная тормозная передача с двухсторонним нажатием колодок на колесо с приводом от одного тормозного цилиндра на каждое ходовое колесо имеет высокий вес и при торможении оказывает фрикционное и термическое воздействие на круг катания ходового колеса, что снижает его ресурс;

- тележка не оборудована гребнесмазывателем, что приводит к снижению ресурса колес;

- сила тяги и торможения от тележки на кузов передается при помощи шкворня, что приводит к снижению коэффициента использования сцепного веса из-за наличия опрокидывающего момента при реализации силы тяги, применение шкворня требует больших габаритов средней балки рамы тележки, что приводит к увеличению базы тележки, а это в свою очередь ухудшает воздействие тележки на путь, увеличивает углы набегания колес, что приводит к снижению их ресурса;

- шкворневое устройство требует значительного обслуживания в эксплуатации (контроль масла в шаровой связи, пополнение масла, сезонная смена масла, контроль и замена изнашиваемых частей);

- букса, имеющая комплект кронштейнов для крепления двух буксовых тяг, расположенных кососимметрично имеет более высокий вес и затраты на сборку и механическую обработку, чем букса, имеющая комплект буксовых кронштейнов для одной буксовой тяги;

- рама тележки, имеющая комплект буксовых кронштейнов для двухповодковой буксы имеет более высокий вес и затраты на сборку и механическую обработку, чем рама тележки, имеющая комплект буксовых кронштейнов для одноповодковых букс;

- тележка не имеет автоматического стояночного тормоза, что снижает безопасность движения, так как существует вероятность ухода локомотива (имеет место влияние человеческого фактора) со станции или с перегона при незатянутом ручном тормозе;

- ручной тормоз электровоза включает колонку ручного тормоза, систему рычагов и балансиров, что требует затрат на ремонт и обслуживание и увеличивает вес локомотива.

Задача - увеличение скорости движения, мощности, силы тяги, безопасности, снижение веса и эксплуатационных расходов рельсового транспортного средства.

Задача решается тем, что в предлагаемой тележке тяговые двигатели и редукторы объединены попарно в блоки мотор-редуктора, закрепленные на раме тележки, причем редуктор имеет корпус силовой конструкции, вал шестерни и вал зубчатого колеса размещаются в корпусе редуктора, при этом корпус редуктора выполняет функции подшипникового щита двигателя, а передача крутящего момента от редуктора на колесную пару осуществляется передаточным механизмом в виде полого вала, охватывающего ось колесной пары и двух муфт, причем колесные пары имеют одноповодковые буксы, пружины рессорного подвешивания устанавливаются на кронштейны корпуса буксы, расположенные выше оси буксовой тяги, причем продольная ось буксовой тяги пересекает продольную ось колесной пары, между корпусом буксы и рамой тележки установлены гидродемпферы, причем продольная ось гидродемпфера пересекает ось колесной пары, силы тяги и торможения от тележки на кузов передаются наклонной тягой, шарнирно соединенной одним концом с кронштейном на нижнем листе поперечной балки рамы тележки, а другим концом шарнирно соединенной с кронштейном рамы кузова, опоры кузова в виде пружин, работающих на сжатие и сдвиг, установлены на минимально возможном расстоянии друг от друга в направлении продольной оси боковины рамы тележки, для демпфирования вертикальных колебаний кузова относительно тележки установлены четыре вертикальных гидродемпфера, по два с каждой стороны тележки, а для демпфирования поперечных колебаний кузова относительно тележки установлены два горизонтальных поперечных гидродемпфера, установлены два антивилятельных гидродемпфера, колеса оборудованы дисковыми тормозами с автоматическим регулятором зазора между тормозной накладкой и тормозным диском и автоматическим стояночным тормозом, каждое колесо оборудовано чистящим блоком, каждое колесо крайней колесной пары оборудовано форсункой гребнесмазывателя, рама тележки сварной конструкции с боковинами, соединенными, двумя средними и двумя концевыми балками.

Отличием от прототипа является то, что тяговые двигатели и редукторы объединены попарно в блоки мотор-редуктора, причем редуктор имеет корпус силовой конструкции, а вал шестерни и вал зубчатого колеса размещены в корпусе редуктора, выполняющего функции подшипникового щита двигателя, колесные пары имеют одноповодковые буксы, причем, пружины рессорного подвешивания установлены на кронштейны корпуса буксы, расположенные выше оси буксовой тяги, причем продольная ось буксовой тяги пересекает продольную ось колесной пары, между корпусом буксы и рамой тележки установлены гидродемпферы, причем продольная ось гидродемпфера пересекает ось колесной пары, шесть опор кузова, каждое колесо оборудовано дисковым тормозом с автоматическим регулятором зазора между тормозной накладкой и тормозным диском и чистящим блоком, колеса тележки имеют автоматический стояночный тормоз, устройство для передачи силы тяги и торможения от тележки на кузов в виде наклонной тяги, шарнирно соединенной одним концом с кронштейном на нижнем листе поперечной балки рамы тележки, а другим концом шарнирно соединенной с кронштейном рамы кузова, рама тележки сварной конструкции с кронштейном для крепления наклонной тяги на одной из поперечных балок и шестью буксовыми кронштейнами на боковинах, дополнительно установлены два антивилятельных гидродемпфера, гребнесмазыватель, каждое колесо крайних колесных пар оборудовано форсункой гребнесмазывателя.

Техническим результатом предлагаемого изобретения является уменьшение воздействия колесных пар тележки на путь, как в вертикальном, так и в горизонтальном направлении, увеличение скорости движения, мощности и силы тяги рельсового транспортного средства, уменьшение подрезов гребней и износов ходовых колес по кругу катания, уменьшение силового воздействия на тяговую зубчатую передачу и подшипники редуктора, повышение безопасности движения, снижение веса. Техническим результатом предлагаемого изобретения является также увеличение срока службы зубчатой передачи, подшипников тягового редуктора, ходовых колес и снижение эксплуатационных затрат на обслуживание и ремонт тележек.

В предлагаемой тележке рельсового транспортного средства тяговые двигатели и редукторы объединены попарно в блоки мотор-редуктора, закрепленные на раме тележки. Редуктор имеет корпус силовой конструкции, вал шестерни и вал зубчатого колеса установлены в корпусе редуктора. Тяговый двигатель не имеет с выходной стороны подшипникового щита, его функции выполняет корпус редуктора, который соединен с корпусом тягового двигателя. Такая конструкция позволяет увеличить мощность тягового двигателя за счет увеличения его активной длины и снизить суммарный вес тягового двигателя и тягового редуктора. Крутящий момент от тягового редуктора к колесной паре передается при помощи передаточного механизма в виде полого вала, охватывающего ось колесной пары и двух муфт. Колесные пары имеют одноповодковые буксы, что обеспечивает снижение обрессоренной и неподрессоренной масс тележки, что в свою очередь снижает воздействие ходовых колес на путь. Применение одноповодковой буксы снижает затраты на изготовление рамы тележки, корпуса буксы и буксовых тяг, а также снижает эксплуатационные затраты, связанные с ремонтом узла, демонтажом и монтажом тележки.

Для передачи силы тяги и торможения в конструкции тележки применена наклонная тяга, шарнирно соединенная с кронштейном на нижнем листе поперечной балки рамы тележки, а другим концом шарнирно соединенная с кронштейном на раме кузова. Применение наклонной тяги позволяет увеличить коэффициент использования сцепного веса рельсового транспортного средства, тем самым - увеличить его тяговые свойства.

Дисковый тормоз, установленный на тележке, исключает механическое и термическое воздействие на круг катания ходового колеса, тем самым увеличивает его ресурс. Клещевой блок дискового тормоза оборудован автоматическим регулятором зазора между накладкой и тормозным диском и автоматическим стояночным тормозом. Эти устройства снижают затраты на обслуживание тормозов и повышают безопасность движения.

Для восстановления сцепления колеса с рельсом устанавливаются чистящие блоки, по одному на колесо. Чистящие блоки оборудованы колодкой, которая прижимается с небольшой силой к кругу катания колеса по мере необходимости и таким образом очищает круг катания колеса от загрязнений.

Тележка оборудована гребнесмазывателем с установкой четырех форсунок для подачи смазки на гребень каждого колеса крайней колесной пары. Смазка подается на гребни одной колесной пары в зависимости от направления движения. Таким образом, улучшаются условия смазки в зоне контакта гребня колеса и рельса, снижается интенсивность износа гребня колеса и рельса и тем самым увеличивается их ресурс.

Три опоры кузова в виде пружин, работающих на сжатие и сдвиг, установлены на каждой боковине рамы тележки. Уменьшение количества опор позволяет уменьшить расстояние между крайними опорами, что уменьшает момент, препятствующий повороту тележки в кривом участке пути и при перекосе тележки в пределах зазоров в колее в прямом участке пути. Снижение момента, препятствующего повороту тележки, способствует снижению силы прижатия колеса к рельсу и тем самым снижает износ гребней колес и рельсов.

Для демпфирования вертикальных колебаний установлены четыре вертикальных гидродемпфера, по два с каждой стороны тележки. Гидродемпферы разнесены от центра тележки. Это способствует демпфированию не только вертикальных колебаний кузова, но и галлопирования тележки. Для демпфирования поперечных колебаний кузова установлены два поперечных горизонтальных гидродемпфера. Для демпфирования колебаний виляния тележки в рельсовой колее установлены два антивилятельных гидродемпфера.

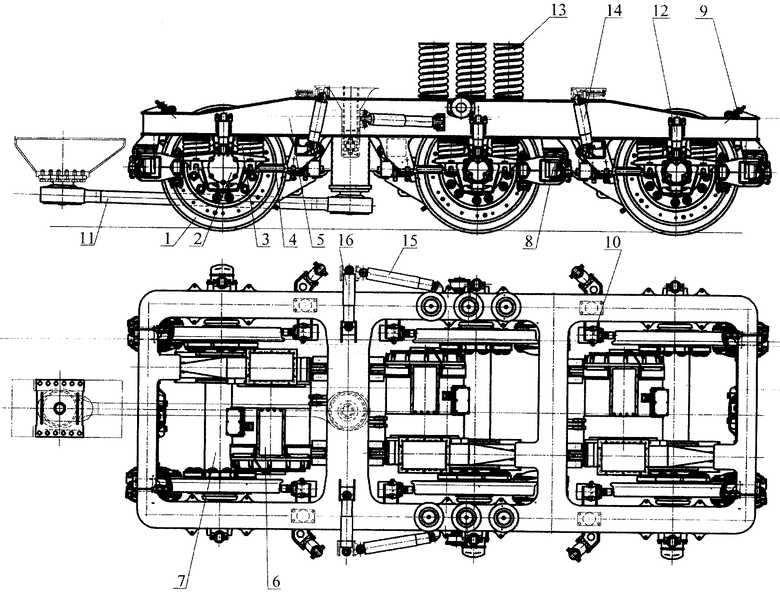

На чертеже представлен общий вид предлагаемой тележки

Тележка состоит из трех колесных пар (1), которые имеют одноповодковые буксы (2) с буксовыми пружинами (3) и буксовыми тягами (4), сварной рамы тележки (5), опирающейся на буксы (2) колесных пар через пружины (3). На раме тележки (5) закреплены мотор-редукторные блоки (6), состоящие из тягового электродвигателя и тягового редуктора. Передача крутящего момента от мотор-редукторного блока (6) к колесной паре (1) осуществляется при помощи передаточного механизма (7) в виде полого вала и двух муфт. Тележка оборудована дисковыми тормозами (8) с автоматическим регулятором зазора между накладкой и тормозным диском и автоматическим стояночным тормозом и гребнесмазывателями (9). Для очистки круга катания ходового колеса от загрязнений установлены чистящие блоки (10). Передача силы тяги и торможения от колесной пары (1) на раму тележки (5) осуществляется буксовыми тягами (4), которые устанавливаются по одной на буксу (2). Продольная ось буксовой тяги (4) пересекает продольную ось колесной пары (1). Для передачи силы тяги и торможения установлена наклонная тяга (11), прикрепленная к кронштейну на нижнем листе поперечной балки рамы тележки (5). Для демпфирования колебаний рамы тележки (5) относительно колесных пар (1) на каждой буксе (2) устанавливается гидродемпфер (12). На тележке установлено шесть опор кузова (13). Опоры кузова (13) конструктивно выполнены в виде пружин, работающих на сжатие и сдвиг. Для демпфирования колебаний кузова относительно тележки установлены четыре вертикальных гидродемпфера (14). Для демпфирования колебаний виляния тележки установлены два антивилятельных гидродемпфера (15). Для демпфирования поперечных колебаний кузова относительно тележек установлены два поперечных горизонтальных гидродемпфера (16).

Тележка работает следующим образом. При подаче питающего напряжения на тяговые двигатели блока мотор-редуктора (6), они начинают вращаться, и вращающий момент через редуктор, объединенный с тяговым двигателем в единый блок мотор-редуктора (6), и передаточный механизм (7), состоящий из полого вала и двух муфт, передается на ходовые колеса, которые преобразуют вращающий момент в поступательное движение рельсового транспортного средства. Передача силы тяги, возникающей в контакте колеса и рельса от колесной пары (1) на раму тележки (5) осуществляется через буксовые тяги (4) одноповодковых букс (2), продольная ось которых пересекает ось колесной пары (1). От рамы тележки (5) сила тяги передается на раму кузова при помощи наклонной тяги (11), закрепленной одним концом к кронштейну на нижнем листе поперечной балки рамы тележки (5), а другим концом шарнирно соединенной с кронштейном рамы кузова. При проезде тележкой вертикальных неровностей пути возникающая дополнительная вертикальная нагрузка воспринимается пружинами (3) буксового рессорного подвешивания и опорами кузова (13), таким образом снижается вертикальное воздействие рельсового транспортного средства на путь. Энергия вертикальных колебаний, возникающих при проезде вертикальных неровностей пути, демпфируется гидродемпферами (12), установленными в буксовой ступени подвешивания между корпусом буксы (2) и рамой тележки (5) и вертикальными гидродемпферами (14), установленными в кузовной ступени подвешивания между рамой тележки (5) и рамой кузова.

При проезде рельсовым транспортным средством горизонтальных неровностей пути инерционная сила сдвигает надрессорное строение тележки и рельсового транспортного средства от их продольной оси в поперечном направлении, при этом в буксовых узлах (пружинах (3) буксового рессорного подвешивания, резинометаллических шарнирах буксовых тяг (4)), опорах кузова (13) возникает поперечная возвращающая сила, пропорциональная величине смещения и жесткости этих узлов. Энергия поперечных горизонтальных колебаний надрессорнного строения тележки частично поглощается за счет диссипативных свойств резиновых элементов шарниров буксовых тяг (4), частично демпфируется вертикальными гидродемпферами (12) буксовой ступени подвешивания за счет отклонения их от вертикальной оси и демпфируется двумя поперечными горизонтальными гидродемпферами (16). Энергия поперечных колебаний кузова относительно тележки демпфируется двумя поперечными горизонтальными гидродемпферами (16)

При прохождении кривых участков пути происходит поворот тележки относительно кузова, поэтому происходит угловой поворот наклонной тяги (11) относительно продольной оси кузова. Так как ось поворота наклонной тяги (11) совпадает с осью поворота тележки, то в системе наклонной тяги не возникает паразитного момента от силы тяги, препятствующего повороту тележки, и поэтому не возникает дополнительной боковой силы в зоне контакта колеса и рельса, что способствует снижению износа и увеличению ресурса ходовых колес и рельсов. Виляние тележки при движении демпфируется двумя антивилятельными гидродемпферами (15).

При пневматическом торможении тормозные накладки клещевых блоков дискового тормоза (8) прижимаются к тормозным дискам, установленным на диске ходового колеса, в зоне их контакта образуется тормозная сила, препятствующая вращению ходового колеса. Так как трение происходит в специальных устройствах (между тормозной накладкой и тормозным диском), то круг катания колеса не испытывает фрикционных и тепловых воздействий, что способствует увеличению ресурса ходового колеса.

Клещевые блоки дискового тормоза (8) оборудованы автоматическим регулятором зазора между накладкой и тормозным диском, что снижает эксплуатационные затраты на обслуживание дисковых тормозов. Клещевые блоки дискового тормоза (8) оборудованы автоматическим стояночным тормозом, что способствует повышению безопасности движения, так как исключает несанкционированный уход остановленного рельсового транспортного средства со станции или перегона и снижает эксплуатационные затраты по сравнению с эксплуатацией ручного стояночного тормоза с приводом от колонки ручного тормоза. Для очистки круга катания ходовых колес применены чистящие блоки (10), которые устанавливаются по одному на колесо и включаются по мере необходимости для восстановления сцепления колеса с рельсом.

Таким образом, заявленная тележка рельсового транспортного средства значительно уменьшает воздействие колесных пар тележки на путь, как в вертикальном, так и в горизонтальном направлении, увеличивает скорость движения, мощность и силу тяги рельсового транспортного средства, что в свою очередь позволяет увеличить пропускную способность железных дорог и снизить затраты на перевозки. Предложенная конструкция тележки позволяет уменьшить подрез гребней, износ ходовых колес по кругу катания и износ рельсов, уменьшить силовое воздействие на тяговую зубчатую передачу и подшипники редуктора и увеличить срок службы зубчатой передачи, подшипников тягового редуктора, ходовых колес, снизить эксплуатационные затраты на обслуживание и ремонт тележек, вес тележки, повысить безопасность движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438897C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2423259C1 |

| ХОДОВАЯ ЧАСТЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2294296C1 |

| ХОДОВАЯ ЧАСТЬ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2294297C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО ТИПА ТРАМВАЙНОГО ВАГОНА С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА, МОТОРНОГО ВАГОНА ЭЛЕКТРОПОЕЗДА ИЛИ ЛОКОМОТИВА НА ЭЛЕКТРИЧЕСКОЙ ТЯГЕ И ТРАМВАЙНЫЙ ВАГОН | 2005 |

|

RU2294293C1 |

| ПРИВОДНАЯ КОЛЕСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, НАПРИМЕР ТРАМВАЯ С ПОНИЖЕННЫМ УРОВНЕМ ПОЛА | 2005 |

|

RU2294292C1 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА | 2002 |

|

RU2244650C2 |

| МОТОРНАЯ ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2558420C1 |

| МОТОРНАЯ ТЕЛЕЖКА ВЫСОКОСКОРОСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2441785C2 |

| ДВУХОСНАЯ ТЕЛЕЖКА ВАГОНА МЕТРОПОЛИТЕНА | 2012 |

|

RU2508934C1 |

Изобретение относится к железнодорожному транспорту и касается конструкции тележки рельсового транспортного средства. Тяговые двигатели и редукторы объединены попарно в блоки мотор-редуктора. Редуктор имеет корпус силовой конструкции. Вал шестерни и вал зубчатого колеса размещены в корпусе редуктора, выполняющего функции подшипникового щита двигателя. Колесные пары имеют одноповодковые буксы. Пружины рессорного подвешивания установлены на кронштейны корпуса буксы, расположенные выше оси буксовой тяги. Продольная ось буксовой тяги пересекает продольную ось колесной пары. Между корпусом буксы и рамой тележки установлены гидродемпферы. Продольная ось гидродемпфера пересекает ось колесной пары. Устройство также содержит шесть опор кузова, устройство для передачи силы тяги и торможения от тележки на кузов в виде наклонной тяги, шарнирно соединенной одним концом с кронштейном на нижнем листе поперечной балки рамы тележки, а другим концом шарнирно соединенной с кронштейном рамы кузова. Каждое колесо оборудовано дисковым тормозом с автоматическим регулятором зазора между тормозной накладкой и тормозным диском и чистящим блоком. Колеса тележки имеют автоматический стояночный тормоз. Рама тележки выполнена сварной конструкции с кронштейном для крепления наклонной тяги на одной из поперечных балок и шестью буксовыми кронштейнами на боковинах. Дополнительно установлены два антивилятельных гидродемпфера, гребнесмазыватель. Достигается увеличение скорости движения, мощности, силы тяги, безопасности, снижение веса. 1 ил.

Трехосная тележка рельсового транспортного средства, содержащая три колесные пары, тяговые двигатели и тяговые редукторы, закрепленные на раме тележки, передаточные механизмы в виде полого вала, охватывающего ось колесной пары и двух муфт, раму, опирающуюся на буксы колесных пар через пружины рессорного подвешивания, буксовые тяги, опоры кузова в виде пружин, работающих на сжатие и сдвиг, устройство для передачи силы тяги и торможения от тележки на кузов, вертикальные гидродемпферы кузовной ступени подвешивания, поперечные горизонтальные гидродемпферы, тормозную систему, отличающаяся тем, что тяговые двигатели и редукторы объединены попарно в блоки мотор-редуктора, причем редуктор имеет корпус силовой конструкции, а вал шестерни и вал зубчатого колеса размещены в корпусе редуктора, выполняющего функции подшипникового щита двигателя, колесные пары имеют одноповодковые буксы, причем пружины рессорного подвешивания установлены на кронштейны корпуса буксы, расположенные выше оси буксовой тяги, причем продольная ось буксовой тяги пересекает продольную ось колесной пары, между корпусом буксы и рамой тележки установлены гидродемпферы, причем продольная ось гидродемпфера пересекает ось колесной пары, шесть опор кузова, каждое колесо оборудовано дисковым тормозом с автоматическим регулятором зазора между тормозной накладкой и тормозным диском и чистящим блоком, колеса тележки имеют автоматический стояночный тормоз, устройство для передачи силы тяги и торможения от тележки на кузов в виде наклонной тяги, шарнирно соединенной одним концом с кронштейном на нижнем листе поперечной балки рамы тележки, а другим концом шарнирно соединенной с кронштейном рамы кузова, рама тележки сварной конструкции с кронштейном для крепления наклонной тяги на одной из поперечных балок и шестью буксовыми кронштейнами на боковинах, дополнительно установлены два антивилятельных гидродемпфера, гребнесмазыватель, каждое колесо крайних колесных пар оборудовано форсункой гребнесмазывателя.

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2333857C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТАБИЛЬНОСТИ БЕНЗИНА | 1935 |

|

SU44622A1 |

| Взрывонепроницаемая оболочка | 1979 |

|

SU817479A2 |

| Способ контроля преобразователя угла поворота вала в код и устройство для контроля преобразователя угла поворота вала в код | 1985 |

|

SU1298917A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛХЛОРИДА | 1977 |

|

SU683211A1 |

| US 3513782 А, 26.05.1970 | |||

| Грузоподъемное устройство | 1982 |

|

SU1031810A1 |

Авторы

Даты

2011-10-27—Публикация

2010-04-05—Подача