Изобретение относится к целлюлозно-бумажной промышленности и может быть применено в производстве древесной массы химико-термомеханическим способом.

Известен способ получения химико-термомеханической древесной массы путем пропарки щепы, ее пропитки раствором, содержащим в своем составе пероксид водорода, гидроксид натрия и комплексообразователь с расходом каждого из них соответственно 5-15 кг/т, 10-30 кг/т, 0,5-1,5 кг/т. Пропитанную химикатами щепу нагревают до 50-90°С и выдерживают при указанной температуре 10-15 мин. По истечении указанного времени щепу дополнительно нагревают до 105-125°С и выдерживают в течение 2-5 мин. Затем в щепу, прошедшую две стадии термообработки, подвергают размолу при давлении выше атмосферного. Волокнистую массу сортируют, очищают, сгущают и отбеливают щелочным раствором пероксида водорода (SU, № 1677120 А1, 15.09.1991).

Двухступенчатая обработка древесного волокна пероксидом водорода (при пропитке щепы и отбелке волокнистой массы) благоприятно отражается на показателе белизны готовой массы. При меньшем объеме расхода пероксида водорода достигается более высокая степень белизны готовой химико-термомеханической массы.

Недостатки способа связаны с тем, что стадия пропитки щепы усложняет процесс за счет наличия специального оборудования и приводит к образованию отработанного пропиточного раствора, вызывающего загрязнения окружающей среды. Кроме того, стадия пропитки не позволяет интенсифицировать процесс в целом, и обработка щепы химикатами на стадии пропитки вызывает повышенный их расход, в случае нарушения технологии пропитки.

Наиболее близким к предлагаемому является способ получения беленой химико-термомеханической древесной массы (ХТММ) из лиственной древесины, включающий пропарку древесной щепы при температуре 105-120°С, обработку пропаренной щепы пероксидом водорода, гидроксидом натрия и комплексообразователем, которую ведут одновременно с первой ступенью размола, вторую ступень размола и отбелку (RU, 2074919 С1, 10.03.1997).

Сущность данного способа состоит в том, что щепу из лиственной древесины, в частности из осины, промывают водой для отделения от нее опилок и минеральных включений, промытую и обезвоженную щепу пропаривают при 105-120°С в течение 2-5 минут и подают в рафинер первой ступени размола, в который одновременно поступает водный раствор, содержащий пероксид водорода, гидроксид натрия, силикат натрия и комплексообразователь с расходом каждого из них соответственно 2-2,5 кг/т, 20-25 кг/т, 4-7,5 кг/т, 2-2,5 кг/т. Без отделения химикатов волокнистую массу направляют на вторую ступень размола, где реакция отбелки и пластификации волокон продолжается. Прошедшую две ступени размола волокнистую массу сортируют, очищают, сгущают и отбеливают. Отбеленную химико-термомеханическую массу анализируют по показателям качества.

Недостатки способа связаны с тем, что при размоле в две ступени до определенной степени помола известный способ не обеспечивает достижения высоких механических свойств готовой массы и условий получения волокнистого полуфабриката из плотной породы лиственной древесины - березы. Операция химического воздействия на древесное волокно в процессе размола, хотя и направлена на развитие механических свойств волокнистой массы, однако процесс получения ее из березовой древесины является недостаточно эффективным.

Новым техническим результатом предлагаемого технического решения является повышение выхода целевого продукта и его механической прочности.

Достигается указанный технический результат тем, что в способе получения беленой химико-термомеханической массы из лиственной древесины, включающем пропарку древесной щепы при температуре 105-120°С, обработку пропаренной щепы пероксидом водорода, гидроксидом натрия и комплексообразователем, которую ведут одновременно с первой ступенью размола, вторую ступень размола и отбелку, согласно изобретению после отбелки размолотую и отбеленную массу подвергают дополнительному размолу при концентрации массы 2,0-5,0% и степени помола, превышающей степень помола на второй ступени размола на 10-15°ШР. Обработку пропаренной щепы пероксидом водорода, гидроксидом натрия и комплексообразователем проводят в присутствии силиката натрия при соотношении указанных реагентов предпочтительно от 1:10:2:1 до 1:10:3:0,4.

Отбелку осуществляют пероксидом водорода, гидроксидом натрия и комплексообразователем.

В качестве лиственной древесины используют березовую древесину или осиновую древесину, или их смесь.

В процессе отбелки волокна химико-термомеханической массы под воздействием гидроксида натрия в сочетании с пероксидом водорода подвержены интенсивному химическому воздействию при повышенной температуре 60-80°С в течение 1-3 ч. Компоненты древесного комплекса размягчаются и пластифицируются и при последующем размоле пучки волокон легко разделяются на отдельные целые волокна, поэтому за стадией отбелки следует последующий дополнительный размол. По существу процесс получения химико-термомеханической массы сопряжен с трехступенчатым размолом, при этом каждая ступень размола является определяющей в формировании механической прочности целевого продукта.

Предлагаемый способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют следующим образом.

Щепу из березовой или осиновой древесины или смесь березовой и осиновой древесины промывают водой для отделения от нее опилок и минеральных включений, промытую и обезвоженную щепу пропаривают при 105-120°С в течение 2-5 мин и подают в рафинер первой ступени размола, в который одновременно поступает водный раствор, содержащий пероксид водорода, гидроксид натрия и комплексообразователь с расходом каждого из них соответственно 3,0-3,5 кг/т, 30-35 кг/т, 2,0-3,5 кг/т. Возможен вариант, когда водный раствор содержит в своем составе и силикат натрия с расходом 6,0-10,5 кг/т.

Размол на первой ступени осуществляют при концентрации массы 20-30% до степени помола массы 16-25°ШР. Без отделения химикатов волокнистую массу направляют на вторую ступень размола, где реакция пластификации волокон продолжается. Размол ведут при концентрации массы 20-30% до степени помола 45-55°ШР. После этого волокнистую массу разбавляют водой до концентрации 1,0-1,5% и сортируют. Прошедшую ступень сортирования массу очищают и сгущают до концентрации 8-12% и отбеливают. Отбелку проводят при температуре 60-80°С в течение 1-3 ч с расходом отбеливающих химикатов: пероксида водорода 30-45 кг/т, гидроксида натрия 18-20 кг/т, силиката натрия 20-25 кг/т. По окончании времени отбелки волокнистую массу разбавляют оборотной водой до концентрации 2,0-5,0% и направляют на дополнительный размол, который проводят в дисковой мельнице до степени помола, превышающей степень помола массы после второй ступени размола на 10-15°ШР. Полученную химико-термомеханическую массу анализируют по показателям качества.

Изобретение иллюстрируется следующими примерами.

Пример 1. Способ получения беленой химико-термомеханической древесной массы из лиственной древесины осуществляют следующим образом.

Щепу из березовой древесины стандартных размеров промывают водой и подают в пропарочную камеру, где подвергают ее обработке насыщенным паром при температуре 105°С в течение 5 мин. Пропаренную щепу подают в рафинер первой ступени размола, работающий под давлением, одновременно со щепой в зону размола вводят водный раствор, содержащий пероксид водорода, гидроксид натрия и комплексообразователь, с расходом каждого из них соответственно: 3: 30 и 3 кг/т. Волокнистую массу концентрацией 25% и степенью помола 19°ШР направляют в рафинер второй ступени размола, работающий при атмосферном давлении. Размол массы на второй ступени проводят при концентрации волокна 25% до степени помола 55°ШР. Волокнистую массу после второй ступени разбавляют до концентрации 1,2% водой, сортируют, очищают и сгущают до концентрации 10%. Массу смешивают с отбеливающими химикатами: пероксид водорода - 30 кг/т, гидроксид натрия - 18 кг/т, силикат натрия 20 кг/т и выдерживают при температуре 70°С в течение 2 ч. По истечении времени отбелки массу разбавляют до концентрации 2,0% и проводят дополнительный размол до степени помола 65°ШР, что превышает степень помола массы после второй ступени на 10°ШР. Массу анализируют.

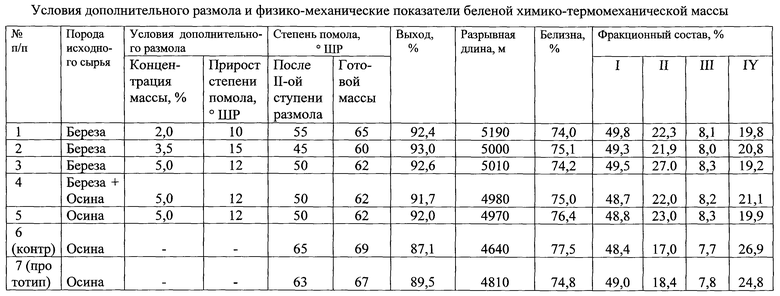

Показатели полученной массы приведены в таблице.

Пример 2. Способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют аналогично примеру 1. Отличия состоят в том, что пропарку щепы из березовой древесины ведут при температуре 115°С в течение 3 мин, а расход химикатов на обработку щепы составляет: пероксида водорода - 3,5 кг/т, гидроксида натрия - 35 кг/т и комплексообразователя - 2,5 кг/т. Степень помола массы после первой ступени размола 25°ШР, а после второй - 45°ШР. По истечении времени отбелки массу разбавляют до концентрации 3,5% и проводят дополнительный размол до 60°ШР, что превышает степень помола массы после второй ступени на 15°ШР.

Показатели полученной химико-термомеханической древесной массы приведены в таблице.

Пример 3. Способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют аналогично примеру 1. Отличия состоят в том, что пропарку щепы из березовой древесины ведут при температуре 120°С в течение 2 мин, а расход химикатов на обработку щепы составляет: пероксид водорода - 3,5 кг/т, гидроксид натрия - 35 кг/т и комплексообразователь - 2,8 кг/т. Степень помола массы после первой ступени размола 16°ШР, а после второй - 50°ШР. По истечении времени отбелки массу разбавляют до концентрации 5% и проводят дополнительный размол до 62°ШР, что превышает степень помола массы после второй ступени на 12°ШР.

Показатели полученной химико-термомеханической древесной массы приведены в таблице.

Пример 4. Способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют аналогично примеру 3. Отличия состоят в том, что в качестве исходного сырья используют смесь березовой и осиновой щепы, а обработку щепы в процессе размола на первой степени проводят в присутствии силиката натрия с расходом 7 кг/т.

Показатели полученной беленой химико-термомеханической древесной массы приведены в таблице.

Пример 5. Способ получения беленой химико-термомеханической древесной массы из лиственной древесины осуществляют аналогично примеру 3. Отличия состоят в том, что в качестве исходного сырья используют осиновую щепу.

Показатели полученной беленой химико-термомеханической древесной массы приведены в таблице.

Пример 6. (Контрольный). Способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют аналогично примеру 1. Отличия состоят в том, что размол волокнистой массы на второй ступени ведут до степени помола 65° ШР и, следовательно, массу после отбелки не подвергают дополнительному размолу.

Показатели полученной беленой химико-термомеханической массы приведены в таблице.

Пример 7 (прототип). Способ получения беленой химико-термомеханической массы из лиственной древесины осуществляют следующим образом. Осиновую щепу стандартных размеров промывают водой и загружают в пропарочную камеру, где подвергают ее обработке насыщенным паром при температуре 120°С в течение 2 ч. Пропаренную щепу подают в рафинер первой ступени размола, работающим под давлением, одновременно со щепой в зону размола вводят водный раствор, содержащий пероксид водорода, гидроксид натрия, силикат натрия и трилон Б с расходом каждого из них соответственно: 2,5 кг/т, 25 кг/т, 7,5 кг/т и 1 кг/т, что соответствует соотношению 1:10:3:0,4.

Волокнистую массу направляют в рафинер второй ступени размола, работающий при атмосферном давлении. Размол щепы и волокна осуществляют при концентрации 21-30% и степени помола после второй ступени размола 63°ШР. Полученную массу разбавляют водой до концентрации 1-1,5%, перемешивают, сортируют, очищают и сгущают до концентрации 8,0-12%. Массу смешивают с отбеливающим раствором с расходом пероксида водорода 20 кг/т, гидроксида натрия 10 кг/т, силиката натрия 15 кг/т. Массу выдерживают при температуре 70°С в течение 2 ч, по истечении времени отбелки массу анализируют.

Показатели полученной массы приведены в таблице.

Анализ приведенных в таблице данных свидетельствуют о том, что предлагаемый способ получения беленой химико-термомеханической массы позволяет использовать в качестве исходного сырья березовую древесину, при этом выход целевого продукта и механические свойства готовой массы выше, чем у массы, полученной по известному способу из осиновой древесины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕБЕЛОЙ БУМАГИ ДЛЯ ПЕЧАТИ И НЕБЕЛАЯ БУМАГА ДЛЯ ПЕЧАТИ | 2024 |

|

RU2841231C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2155834C1 |

Способ касается получения химико-термомеханической древесной массы и может быть использован в целлюлозно-бумажной промышленности. Древесную массу пропаривают при температуре 105-120°С, обрабатывают пероксидом водорода, гидроксидом натрия и комплексообразователем. Указанную обработку проводят одновременно с первой ступенью размола. Затем осуществляют вторую ступень размола и отбелку. Отбеленную массу подвергают дополнительному размолу при концентрации массы 2-5% и степени помола, превышающей степень помола на второй ступени размола на 10-15°ШР. Обработку пропаренной щепы можно проводить в присутствии силиката натрия. В качестве лиственной древесины используют березовую, осиновую древесину или их смесь. Техническим результатом является повышение выхода целевого продукта и его механической прочности. 3 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

| US 4718980 А, 12.01.1988 | |||

| US 4279694 А, 21.07.1981 | |||

| US 4599138 А, 08.07.1986. | |||

Авторы

Даты

2004-06-20—Публикация

2003-04-17—Подача