Изобретение относится к целлюлозно-бумажной промышленности и может быть применено в производстве древесной массы химико-термомеханическим способом для приготовления бумаги различных видов.

Известен способ получения древесной массы термомеханическим способом, когда в зону размола рафинера вместе со щепой подают в виде водной суспензии каолин, тальк, мел и другие виды наполнителей. Механическое сцепление волокон древесины с наполнителями повышает белизну и непрозрачность полуфабриката и удержание на сеточной части бумагоделательной машины при формовании бумаги. Введение наполнителей в древесную массу уменьшает двусторонность и ассиметричность свойств бумаги (US, 4229250, кл. D 21 В 1/16, опубл. 21.10.80, А).

Применение указанных химических соединений в производстве термомеханической массы не способствует значительному повышению механической прочности готового полуфабриката.

Наиболее близким к предлагаемому является способ получения беленой химико-термомеханической массы, включающей пропарку щепы, размол в две ступени с химической ее обработкой и отбелку (RU, 2074919, кл. D 21 В 1/16, D 21 С 9/16, опубл. 10.03.97 г., C1).

Сущность данного способа состоит в том, что древесную щепу промывают с целью отделения минеральных включений и опилок, пропаривают насыщенным паром при температуре 105-120oC в течение 2-5 мин и подают в зону размола рафинера первой ступени.

Одновременно со щепой в зону размола вводят водный раствор, содержащий пероксид водорода, гидроксид натрия, силикат натрия и комплексообразователь. Волокнистую массу после первой ступени размола направляют в рафинер второй ступени размола, куда одновременно подают отходы от ступеней сортирования и очистки. Массу после второй ступени размола сортируют, очищают, сгущают и отбеливают щелочным раствором пероксида водорода.

Размол древесной щепы на первой ступени и волокнистой массы на второй ступени размола в присутствии указанных химикатов способствует развитию бумагообразующих свойств готового полуфабриката, что отражается в увеличении его механической прочности и белизны.

Недостатки способа заключаются в том, что хорошо фибриллированные волокна древесины плотно укладываются при формировании листа бумаги и это обстоятельство положительно отражается на развитии механической прочности листа бумаги, но отрицательно на показателе непрозрачности бумаги - имеет место снижение непрозрачности. Кроме того, снижение показателя непрозрачности усугубляет отбелка полуфабриката, поскольку по мере повышения степени белизны происходит уменьшение показателя непрозрачности.

Для повышения показателя непрозрачности при получении бумаги из беленых полуфабрикатов в бумажную композицию вводят наполнители, например каолин, тальк, мел и др. Удержание наполнителей при формировании бумажного листа на сеточной части бумагоделательной машины является сложным технологическим приемом и основная часть наполнителей вместе с мелким волокном выводится из технологического потока. Кроме того, задержанный в листе бумаги наполнитель не имеет прочной связи с волокном и в последующем при использовании бумаги создает эффект пыления.

Новым техническим результатом предлагаемого изобретения является создание технологии получения беленой химико- термомеханической массы с повышенным показателем непрозрачности без ухудшения ее механической прочности.

Этот технический результат достигается тем, что в способе получения беленой химико-термомеханической массы, включающем пропарку щепы, размол в две ступени с химической ее обработкой и отбелку, согласно изобретению между ступенями размола в массу вводят скоп бумажного производства, имеющий зольность 2 -20% и степень помола 40 - 80oШР, в количестве 10-50% от массы абсолютно сухой древесной щепы.

Химическую обработку осуществляют или сульфитом натрия, или бисульфитом натрия или магния, или гидросульфитом натрия, или щелочным раствором пероксида водорода, или их смесями.

B процессе получения бумаги, когда бумажная масса концентрацией 0,5-0,8% подается на быстродвижущуюся сетку бумагоделательной машины, то часть волокна и наполнителя, соприкасающихся с сеткой, проходит вместе с водой через ячейки сетки и попадает в сборник оборотных вод. В оборотной воде поддерживается определенная равновесная концентрация волокон и наполнителя. Излишки оборотной воды выводятся из процесса и на обезвоживающих прессах происходит отделение волокон и наполнителя от воды. Осветленная вода возвращается в технологический поток и волокнистая и минеральная составляющие - скоп бумажного производства - направляются на утилизацию или же в отходы производства, что приводит к нарушению экологических норм окружающей среды.

Таким образом, скоп бумажного производства в своем составе в основном содержит волокнистую и минеральную части. Волокнистая часть скопа в зависимости от вида вырабатываемой бумаги состоит из волокон целлюлозы и древесной массы, а минеральная часть состоит в основном из каолина или мела.

При получении химико-термомеханической массы (ХТММ) щепу подвергают воздействию химикатов в процессе размола на первой ступени. Часть химикатов реагирует с компонентами древесины, а часть неизрасходованных химикатов вместе с волокнистой массой поступает на вторую ступень размола. Однако волокнистую массу после первой ступени размола смешивают со скопом и проводят их совместный размол. Высокая температура в зоне размола и наличие химикатов способствуют более интенсивному процессу пластификации компонентов не только волокон основной части ХТММ, но и волокон скопа. Прошедшие химическую обработку и размол волокна скопа фибриллируются в достаточной степени, чтобы легче в последующем создавать прочные флокулы и в меньшей степени проваливаться через ячейки сетки бумагоделательной машины, то есть обеспечивается лучшее удержание волокна, в бумажном листе. Кроме того, высокая температура в зоне размола рафинера размягчает компоненты волокон, такие как лигнин и гемицеллюлозы, до такой степени, что происходит в определенной мере спекание или приклеивание наполнителя к волокну. Образуются более прочные связи наполнителя с волокном, чем при простом смешивании волокон и наполнителя. В связи с этим улучшается степень удержания наполнителя в бумаге и, как следствие этого, повышается показатель непрозрачности как у полуфабриката, так и у готовой бумаги. При таком способе введения наполнителя снижается пылимость бумаги при изготовлении из нее печатной продукции.

Собственно в предлагаемом способе переработку скопа предпочтительно осуществлять с волокнистой массой после первой ступени размола, но могут быть варианты, когда вместе с упомянутыми компонентами смеси совместно размалывают отходы сортирования и очистки от производства химико-термомеханической массы.

Предлагаемый способ получения беленой химико- термомеханической массы осуществляют следующим образом. Древесную щепу промывают водой для отделения от нее опилок и минеральных включений. Промытую щепу подают в пропарочную камеру, где подвергают обработке насыщенным паром при температуре 105 -120oC в течение 2 - 5 мин, после чего щепа поступает в рафинер первой ступени размола, в который одновременно вводят химические реагенты, такие как сульфит натрия или бисульфит натрия или магния, или гидросульфит натрия, или гидроксид натрия, или щелочной раствор пероксида водорода. Каждый из этих реагентов используют индивидуально или же в смеси сочетающихся реагентов. Без отделения химикатов размолотую на первой ступени волокнистую массу смешивают со скопом или же со скопом и отходами сортирования и направляют на вторую ступень размола, где реакция пластификации и облагораживания волокон продолжается. Скоп используют в количестве от 10 до 50% от массы абсолютно сухой древесной щепы и он характеризуется следующими показателями: зольность или присутствие наполнителя от 2 до 20% к массе абсолютно сухого скопа и степень помола от 40 до 80oШР. Прошедшую размол смесь волокнистых масс и закрепленного на волокне наполнителя направляют на сортирование, сгущение и отбелку. В качестве отбеливателя используют пероксид водорода с расходом 15 - 20 кг/т, а также гидроксид натрия с расходом 10 - 12 кг/т и силикат натрия с расходом 15 - 20 кг/т. Отбелку проводят при температуре 60 - 80oC в течение 1 - 3 ч. Отбеленную химико-термомеханическую массу анализируют по показателям качества.

Изобретение иллюстрируется следующими примерами его осуществления.

Пример 1. Способ получения беленой химико-термомеханической массы из древесной щепы осуществляют следующим образом. Щепу стандартных размеров промывают водой и подают в пропарочную камеру, где обрабатывают ее насыщенным паром при температуре 115oC в течение 3 мин. Пропаренную щепу направляют в рафинер первой ступени размола, работающий под давлением, одновременно со щепой в зону размола вводят водный раствор бисульфита натрия с расходом 20 кг/т от массы абсолютно сухой щепы. После первой ступени размола получают грубую волокнистую массу, которую смешивают со скопом, взятым в количестве 30% от массы абсолютно сухой щепы и характеризующемся степенью помола 80oШР и зольностью 20%. Полученную смесь направляют в рафинер второй ступени размола, работающий при атмосферном давлении. Размол щепы как на первой ступени, так и полученной смеси волокнистых масс на второй ступени, осуществляют при концентрации волокна 20 - 30%. Массу после второй ступени разбавляют до концентрации 1 - 1,5% водой, перемешивают, сортируют, сгущают и отбеливают. Отбелку проводят щелочным раствором пероксида водорода с расходом отбеливающих химикатов, кг/т: пероксида водорода 20, гидроксида натрия 10, силиката натрия 15, комплексообразователя 2. Массу выдерживают при температуре 70oC в течение 2 часов, затем кислуют до pH 5 - 6 и анализируют.

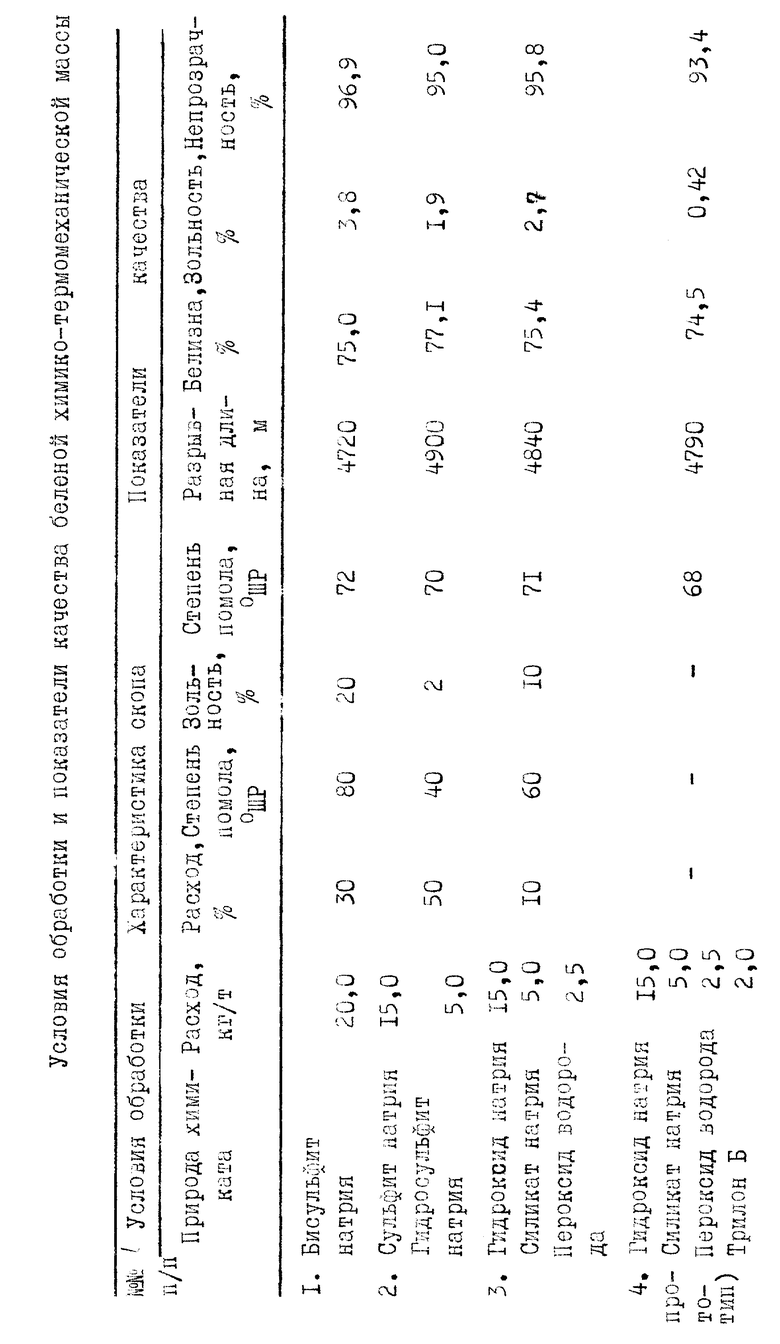

Показатели полученной беленой химико-термомеханической массы приведены в таблице.

Пример 2. Способ получения беленой химико-термомеханической массы из древесной щепы осуществляют аналогично примеру 1. Отличия состоят в том, что обработку щепы ведут смесью сульфита натрия с расходом 15 кг/т и гидросульфита натрия с расходом 5 кг/т от массы абсолютно сухой щепы. Расход скопа 50% от массы абсолютно сухой щепы, который характеризуется степенью помола 40oШР и зольностью 2%.

Показатели полученной беленой химико-термомеханической массы приведены в таблице.

Пример 3. Способ получения беленой химико-термомеханической массы из древесной щепы осуществляют аналогично примеру 1. Отличия состоят в том, что обработку щепы ведут щелочным раствором пероксида водорода при расходе гидроксида натрия 15 кг/т, силиката натрия 5 кг/т и пероксида водорода 2,5 кг/т от массы абсолютно сухой щепы. Расход скопа 10% от массы абсолютно сухой щепы, который характеризуется степенью помола 60oШР и зольностью 10%.

Показатели полученной беленой химико-термомеханической массы приведены в таблице.

Пример 4 (прототип). Способ получения беленой химико-термомеханической массы осуществляют следующим образом. Щепу стандартных размеров после промывки водой загружают в пропарочную камеру, где подвергают ее обработке насыщенным паром при температуре 115oC в течение 3 мин. Пропаренную щепу подают в рафинер первой ступени размола, работающий под давлением, одновременно со щепой в зону размола вводят водный раствор, содержащий пероксид водорода, гидроксид натрия, силикат натрия и трилон Б, с расходом каждого из них, соответственно 2,5; 15; 5 и 2 кг/т. Грубую волокнистую массу направляют в рафинер второй ступени размола, работающий при атмосферном давлении. Размол щепы на первой ступени и волокнистой массы на второй ступени осуществляют при концентрации волокна 20 - 30%. Массу после второй ступени разбавляют водой до концентрации 1,0 - 1,5%, перемешивают, сортируют, сгущают до концентрации 8 - 12% и отбеливают. Отбелку проводят при температуре 70oC в течение 2 часов с расходом отбеливающих химикатов, кг/т: пероксида водорода 20, гидроксида натрия 10 и силиката натрия 15, затем массу кислуют до pH 5 - 6 и анализируют.

Показатели полученной беленой химико-термомеханической массы приведены в таблице.

Анализ приведенных в таблице данных свидетельствует, что предлагаемый способ получения химико-термомеханической массы позволяет без снижения бумагообразующих свойств целевого продукта повысить его показатель непрозрачности, что окажет положительное влияние при дальнейшем получении бумаги. Переработка скопа снизит экологическую нагрузку на окружающую среду и сократит расход свежей древесины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2155834C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ СУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ НА МАГНИЕВОМ ОСНОВАНИИ | 2000 |

|

RU2164571C1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 1995 |

|

RU2074920C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Композиция для производства термочувствительной бумаги | 2016 |

|

RU2642801C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

Изобретение относится к целлюлозно-бумажной промышленности, в частности к способам получения беленой химико-термомеханической массы для изготовления бумаги различных видов. Сущность изобретения: щепу пропаривают, размалывают в две ступени с химической обработкой и отбеливают. Между ступенями размола в массу вводят скоп бумажного производства, имеющий зольность 2 - 20% и степень помола 40 - 80oШР, в количестве 10 - 50% от массы абсолютно сухой древесной щепы. Химическую обработку осуществляют сульфитом натрия или бисульфитом натрия или магния, или гидросульфитом натрия, или гидроксидом натрия, или щелочным раствором пероксида водорода, или их смесями. Технический результат - повышение показателя непрозрачности массы без ухудшения ее механической прочности. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| US 4229250 А, 21.10.1980 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2010 |

|

RU2445523C1 |

| СА 1287705 А, 20.08.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИСУЛЬФИТНОЙ ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2027813C1 |

Авторы

Даты

2000-07-27—Публикация

1999-12-28—Подача