сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2155834C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2230845C1 |

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| Способ отбелки древесной массы | 1990 |

|

SU1735463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

Сущность изобретения: размол древесной щепы осуществляют в присутствии сульфита натрия, гидросульфита натрия и комплексообразователя при соотношении сульфита натрия и гидросульфита натрия от 1:2 до 2:1 и рН 7,5-8,5. Расход указанных компонентов составляет, кг/т древесной щепы: сульфит натрия 10-20; гидросульфит натрия 10-20; комплексробразователь 2-5. Полученную волокнистую массу промывают, сгущают до 10-12%-ной концентрации и отбеливают щелочным раствором перокси- да водорода при 65-70°С в течение 90 мин. Затем массу кислуют раствором сернистого ангидрида. 1 з.п.ф-лы, 1 табл.

Изобретение относится к целлюлозно- бумажной промышленности, в частности к процессу производства беленой древесной массы из щепы, и может найти применение при изготовлении бумаги и картона с использованием беленого полуфабриката.

Известен способ получения термомеханической древесной массы, согласно которому древесную щепу подвергают предварительному нагреванию и последующему двухступенчатому размолу. Размол на первой ступени осуществляют в присутствии моносульфита натрия, а размол на второй ступени - в присутствии гидросульфита натрия с расходом его от 10 до 50% от общего его расхода. Волокнистую массу после второй ступени размола отбеливают остальным количеством 50-90% гидросульфита натрия. Общий расход гидросульфита

составляет 0,8-1,1% от массы абсолютно сухой щепы.

Технический прием разделения гидросульфита натрия на две части с возможностью подачи одной из них в зону размола рафинера второй ступени, а второй на отбелку волокнистой массы позволяет получить термомеханическую массу определенной механической прочности и белизны при меньшем расходе реагента.

Недостатком указанного способа является то, что гидросульфит натрия, как отбеливающий реагент, не позволяет получить беленый полуфабрикат стабильный к действию света и тепла.

Известен способ получения беленой древесной массы, включающий размол древесной щепы в присутствии сульфита натрия с образованием волокнистой массы, ее

ю

Јv vj

СО

промывку, отбелку пероксидом водорода и обработку гидросульфитом натрия.

Сущность данного способа состоит в том, что пропаренную щепу размалывают, а в зону размола рафинера подают сульфит натрия в количестве 25 кг/т до рН 6,5-7,0, что способствует улучшению условий разделения щепы на волокна. Полученную волокнистую массу промывают посредством разбавления водой до концентрации 0,5% и последующего сгущения до концентрации 10-12%. Массу высокой концентрации смешивают с щелочным раствором пероксида водорода и проводят отбелку при 70°С в течение 90 мин до достижения степени белизны 68-70%. По истечении указанного времени массу кислуют сернистой кислотой при одновременном разбавлении до концентрации 4-5% и обрабатывают гидросульфитом натрия в присутствии комплексообразователя. Расход гидросульфита натрия составляет 11 кг/т от массы абсолютно сухого волокна, рН массы при этом 5,0-5,5, а температура 55-60°С. В качестве комплексообразователя используют триполифосфат в количестве 6 кг/т. После выдерживания в течение 40-60 мин массу с конечной белизной 74% направляют в производство бумаги. Таким образом, в результате реализации данного способа получают полуфабрикат со следующими основными свойствами: степень помола 74-76°ШР1 разрывная длина 3800 м, белизна 74%.

Недостатком известного способа является то, что использование в качестве пластификатора древесной щепы только сульфита натрия не способствует существенному повышению механической прочности готовой массы.

За счет гидросульфитной обработки степень белизны древесной массы повышается на 4-6%. Однако указанный прирост белизны недолговечен и для получения бумаги долгосрочного хранения древесная масса, изготовленная по данному способу, не может быть рекомендована. Таким образом, недостатком известного способа является также низкая стабильность белизны готовой массы.

Целью изобретения является повышение механической прочности и стабильности белизны целевого продукта.

Поставленная цель достигается тем, что согласно способу получения беленой древесной массы, включающему размол древесной щепы в присутствии сульфита натрия с образованием волокнистой массы, ее промывку, отбелку пероксидом водорода и обработку гидросульфитом натрия и ком- плексообразователем осуществляют на стадии размола древесной щепы при соотношении сульфита натрия и гидросульфита натрия от 1:2 до 2:1 и рН 7,5-8,5. Расход сульфита натрия, гидросульфита натрия и

комплексообразователя составляет соответственно 10-20, 10-20 и 2-5 кг/т древесной щепы.

В качестве комплексообразователя используют тринатрийфосфат, триполифос0 фат натрия, пирофосфат натрия,

триметафосфат натрия, гексаметафосфат

натрия, натриевые соли диэтилентриаминпентауксусной кислоты и/или их смеси.

Способ осуществляют следующим об5 разом.

Готовят смесь растворов сульфита натрия, гидросульфита натрия и комплексообразователя в соотношении сульфита натрия к гидросульфиту натрия от 1:2 до 2:1. Щепу

0 из хвойной древесины промывают с целью отделения минеральных включений и опилок, а затем пропаривают при 120-130°С в течение 2-4 мин и подают на размол. Одновременно со щепой в зону размола рафине5 ра вводят раствор указанных химикатов до рН 7,5-8,5. При этом расход составляет, кг/т: сульфит натрия 10-20; гидросульфит натрия 20-10; комплексообразователь 2-5, Полученную волокнистую массу подвергают

0 промывке и сгущают до концентрации 10- 12%. Массу высокой концентрации отбеливают щелочным раствором пероксида водорода при 65-70°С в течение 90 мин. По истечении указанного времени массу кислу5 ют раствором сернистого ангидрида и анализируют.

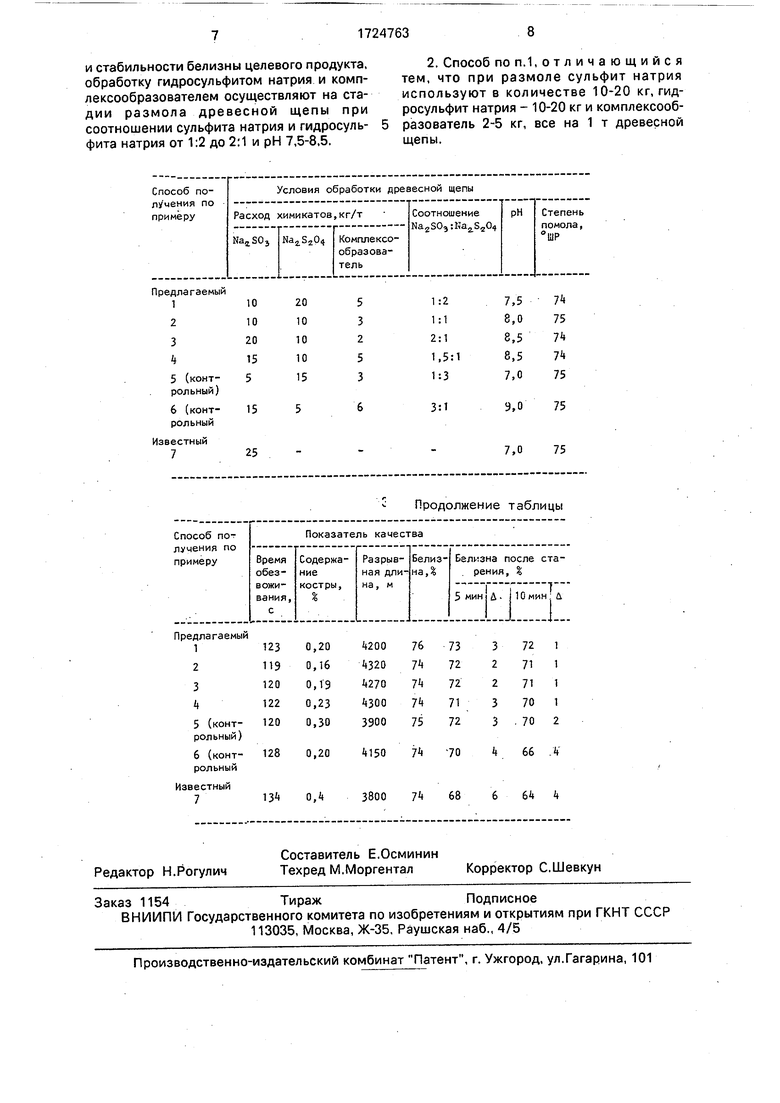

П ри м е р 1, Способ получения беленой древесной массы осуществляют в следующей последовательности: щепу из еловой

0 древесины промывают и пропаривают при 125°С в течение 3 мин. Термически обработанную щепу подают на размол, одновременно в зону размола рафинера вводят раствор химикатов, содержащий сульфит

5 натрия, гидросульфит натрия и тринатрийфосфат. Расход сульфита натрия 10 кг/т, гидросульфита натрия 20 кг/т, что обеспечивает соотношение указанных реагентов 1:2, а расход тринатрийфосфата 5 кг/т. Указан0 ный расход химикатов обеспечивает рН массы в зоне размола 7,5 и концентрацию массы при размоле 40%. Размолотую массу разбавляют водой до концентрации 3% и выдерживают 30 мин при 80°С для устране5 ния латентных свойств. Затем массу разбавляют до концентрации 1,5%, сортируют, а затем очищают. Очищенную массу сгущают до концентрации 12% и смешивают с щелочным раствором пероксида водорода: расход отбеливающих химикатов, кг/т: пероксид водорода 30; силикат натрия 30; гид- роксид натрия 20. Температура отбелки 65°С, продолжительность 90 мин. После отбелки массу кислуют сернистым ангидридом до рН 5,0-5,5. После этого массу анализируют по следующим показателям: степень помола и время обезвоживания. Из массы изготавливают отливки и определяют показатели качества. Одну из отливок подвергают искусственному старению светом ксеноновой лампы. После каждого периода облучения определяют белизну древесной массы. Период облучения 5 мин соответствует 1,0-1,5 г/естественного старения.

П р и м е р 2. Способ получения беленой древесной массы осуществляют аналогично примеру 1. Отличия состоят в следующем: соотношение между сульфитом и гидросульфитом натрия 1:1 при расходе каждого из них по 10 кг/т. В качестве комплексообра- зователя используют пирофосфат натрия в количестве 3 кг/т, а рН среды в зоне размола 8,0.

П р и м е р 3. Способ получения беленой древесной массы осуществля ют аналогично примеру 1. Отличия состоят в следующем: соотношение между сульфитом и гидросульфитом натрия 2:1, при расходе их 20 и 10 кг/т соответственно. В качестве комплексо- образователя используют триполифосфат натрия в количестве 2 кг/т, а рН среды в зоне размола 8,5.

П р и м е р 4. Способ получения беленой древесной массы осуществляют аналогично примеру 1. Отличия состоят в следующем: соотношение между сульфитом и гидросульфитом натрия 1,5:1, при расходе их 15 и 10 кг/т соответственно. В качестве комплексо- образователя используют смесь тринатрий- фосфата и триполифосфата при их расходе 3 и 2 кг/т соответственно, рН среды в зоне размола при этом 8,5.

П р и м е р 5 (контрольный). Способ получения беленой древесной массы осуществляют аналогично примеру 1. Отличия со- стоят в следующем: соотношение между сульфитом и гидросульфитом натрия 1:3 при расходе их 5 и 15 кг/т соответственно. В качестве комплексообразователя используют тринатрийфосфат с расходом 3 кг/т, а рН среды в зоне размола 7,0.

П р и м е р 6 (контрольный). Способ получения беленой древесной массы осуществляют аналогично примеру 1. Отличия состоят в следующем: соотношение между сульфитом и гидросульфитом натрия 3:1 при расходе их 15 и 5 кг/т соответственно. В качестве комплексообразователя используют тринатрийфосфат с расходом 6 кг/т, а рН среды в зоне размола 9,0.

П р и м е р 7 (по известному способу). Способ получения беленой древесной массы осуществляют следующим образом: щепу из еловой древесины промывают и пропаривают при 125°С в течение 3 мин. Термически обработанную щепу подают на первую ступень размола, одновременно в зону размола рафинера вводят раствор сульфита натрия в количестве 25 кг/т. Указанный расход обеспечивает рН массы в зоне размола около 7,0 и концентрацию массы при размоле 40%. Размолотую массу промывают водой до концентрации 3% и выдерживают при 80°С в течение 30 мин для устранения латентных свойств. Затем массу разбавляют до концентрации 1,5%, сортируют, очищают, сгущают до 12% и смешивают с раствором пероксида водорода. Расход отбеливающих химикатов, кг/т: пероксид водорода 35; силикат натрия 40; гидроксида натрия 25. Температура отбелки 65°С, продолжительность 90 мин. После отбелки массу кислуют сернистым ангидридом до рН 5,5 и при концентрации 4,5% обрабатывают гидросульфитом натрия и триполифосфатом при 55°С в течение 40 мин. Расход гидросульфита натрия 11 кг/т, триполифосфата натрия 6 кг/т. По завершению времени обработку массы анализируют по тем же показателям, что и в примере 1.

Данные эксперимента приведены в таблице.

Из приведенных в таблице данных видно, что выполнение технологических приемов процесса получения беленой древесной массы согласно предлагаемому способу обеспечивает повышение механической прочности стабильности белизны готового полуфабриката (примеры 1 - 4). Известный способ не дает возможности получить беленую древесную массу с повышенными показателями качества как по механической прочности, так и по стабильности белизны (пример 7). Выполнение эксперимента при параметрах, выходящих за предлагаемые значения, сдвигает процесс в сторону от оптимальных величин, что вызывает снижение одного из показателей качества целевого продукта (примеры 5 и 6).

Формула изобретения

и стабильности белизны целевого продукта, обработку гидросульфитом натрия и комп- лексообразователем осуществляют на стадии размола древесной щепы при соотношении сульфита натрия и гидросульфита натрия от 1:2 до 2:1 и рН 7,5-8,5.

Продолжение таблицы

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический регламент (временный) производства термомеханической массы для печатных видов бумаги (I очередь реконструкции Камского ЦБК), 12.09.86. | |||

Авторы

Даты

1992-04-07—Публикация

1990-07-10—Подача