Изобретение относится к противоаварийному инструменту, а именно к разъединительным устройствам, предназначенным для отсоединения свободной части колонны труб от прихваченной в скважине.

Известно разъединительное устройство, включающее корпус, верхний и нижний переходники, последний из которых соединен с корпусом посредством левой резьбы и стопорных пальцев, и подвижный шток с поршнем, установленный в корпусе с возможностью взаимодействия со стопорными пальцами (см. авт. св. СССР №438774, кл. 21 В 17/06, 1973 г.).

Недостатком известного устройства является сложность конструкции и оставление в скважине значительного количества деталей после разъединения колонны.

Наиболее близким к предложенному по технической сущности и достигаемому результату является разъединительное устройство, включающее корпус, верхний и нижний переходники, первый из которых соединен с корпусом посредством правой, а второй - посредством левой резьбы с узлом ее стопорения и выполнен с седлом под бросовый клапан, и размещенный в полости корпуса подвижный шток, зафиксированный в исходном положении от осевого перемещения и выполненный со ступенчатыми наружными и внутренними поверхностями, ступень большего диаметра наружной поверхности которого расположена между верхним и нижним ступенями, а ступень большего диаметра внутренней полости имеет диаметр больше наружного диаметра верхней части штока (см. патент России №2002026, кл. Е 21 В 17/06, 1991 г.).

Данное устройство имеет более простую конструкцию по сравнению с аналогом и после его срабатывания в скважине остается только нижний переходник с клапаном, что значительно упрощает проведение дальнейших ловильных работ.

К отрицательным сторонам прототипа можно отнести недостаточную надежность из-за невозможности использования стопорных пальцев необходимого диаметра, что имеет особое значение при бурении скважин малого диаметра, а также определенную сложность изготовления, связанную с необходимостью точного совмещения осевых отверстий для стопорных пальцев трех сопрягаемых деталей: поршня, корпуса и нижнего переходника.

Технической задачей изобретения является повышение надежности работы и упрощение технологии изготовления разъединительного устройства.

Указанная техническая задача решается тем, что в разъединительном устройстве, включающем корпус, верхний и нижний переходники, первый из которых соединен с корпусом посредством правой, а второй - посредством левой резьбы с узлом ее стопорения и выполнен с седлом под бросовый клапан, и размещенный в полости корпуса подвижный шток, зафиксированный в исходном положении от осевого перемещения и выполненный со ступенчатыми наружными и внутренними поверхностями, ступень большего диаметра наружной поверхности которого расположена между верхним и нижним ступенями, а ступень большего диаметра внутренней полости штока имеет диаметр больше наружного диаметра верхней части штока, согласно изобретению, узел стопорения выполнен в виде радиально установленных штифтов и взаимодействующих с ними подпружиненных втулок с резьбовыми пробками, установленных в совмещенных каналах корпуса и нижнего переходника, при этом в исходном положении штифты ограничены от осевого перемещения нижней ступенью штока, а втулки - резьбовой пробкой.

Решению поставленной задачи способствует также и то, что

- торцы втулок, контактирующих со штифтами, выполнены выпуклой формы, например сферической, конической и т.д.;

- штифты и каналы под них выполнены ступенчатой формы;

- узел стопорения размещен ниже левой резьбы, при этом ход поршня больше расстояния от нижнего торца поршня до продольной оси штифтов;

- нижний переходник выполнен на внутренней поверхности с резьбой под ловильный инструмент.

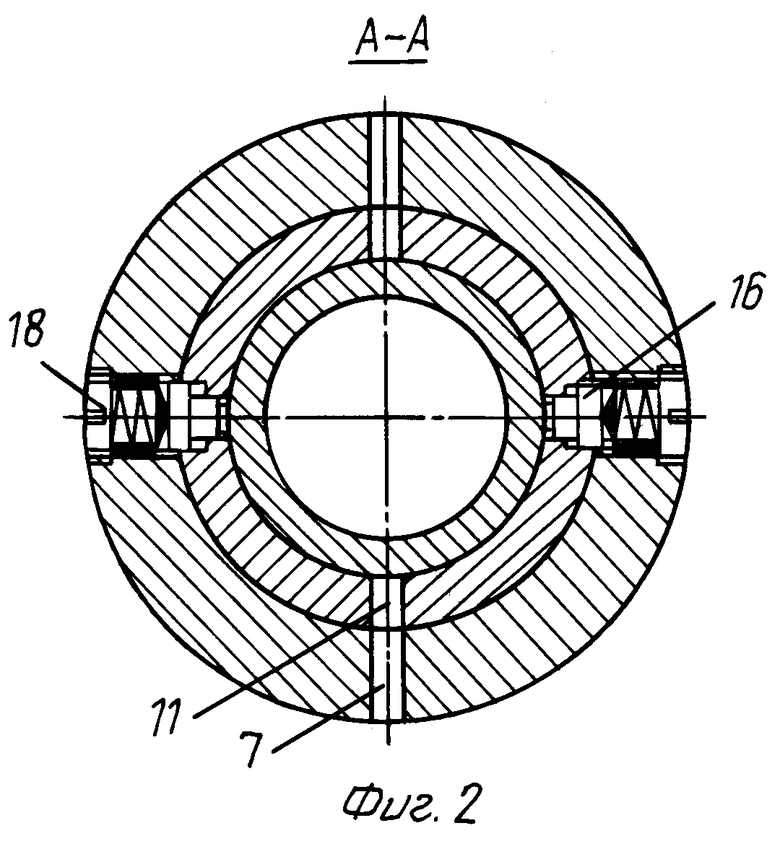

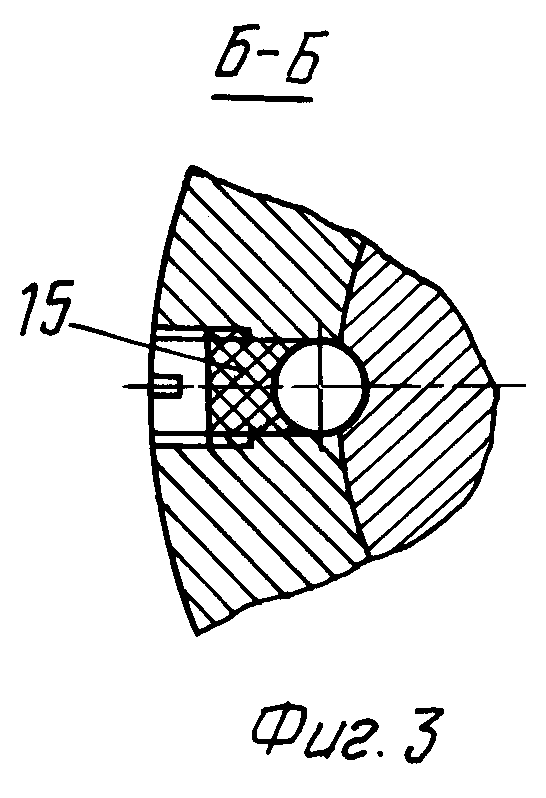

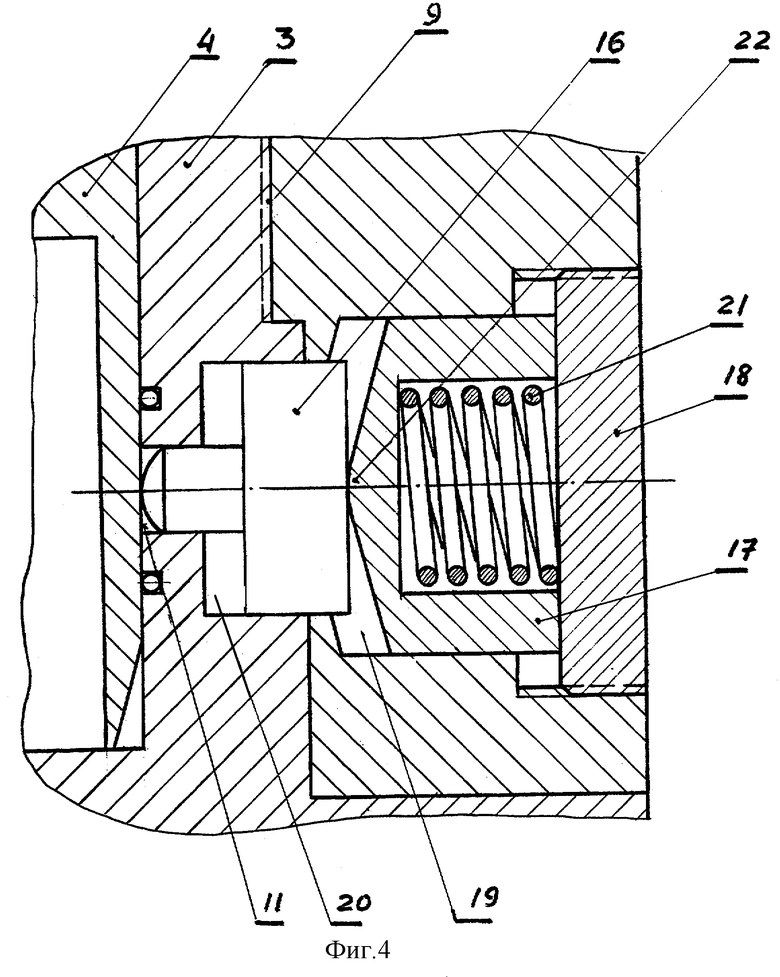

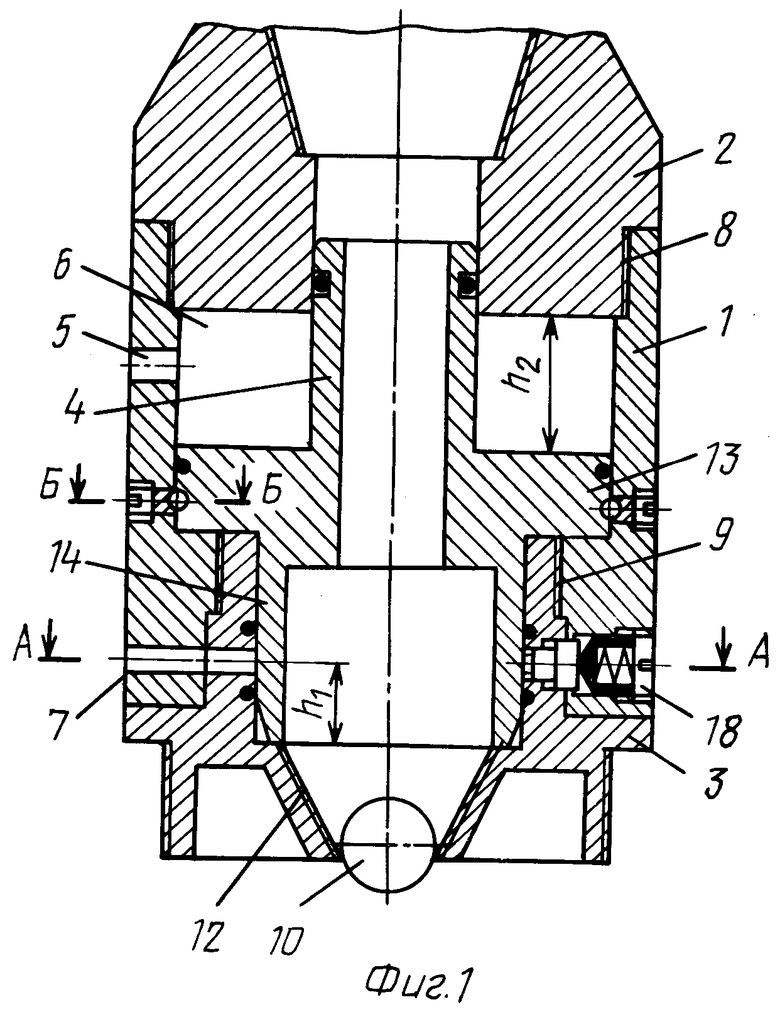

На фиг.1 изображен общий вид разъединительного устройства; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - узел стопорения в увеличенном масштабе.

Разъединительное устройство содержит корпус 1, верхний и нижний переходники 2 и 3, шток 4 со ступенчатой наружной и внутренней поверхностями и узел фиксации. Корпус 1 выполнен с радиальными каналами 5, сообщающими надпоршневую полость 6 с затрубным пространством, сливными каналами 7, правой резьбой 8 для соединения с верхним переходником 2 и левой резьбой 9 для соединения с нижним переходником 3. Последний выполнен с седлом под бросовый клапан 10, радиальными каналами 11 и ловильной резьбой 12. Шток 4 выполнен с поршнями 13 и 14 разного диаметра, при этом поршень 13 большего диаметра размещен в полости корпуса 1, а поршень меньшего диаметра - в полости нижнего переходника 3. Шток 4 при спуске и работе инструмента зафиксирован от осевого перемещения вверх подпружиненными стопорами 15 и установлен с возможностью перекрытия радиальных сливных каналов 7 и 11, совмещенных между собой и образующих сигнальное приспособление для определения момента срабатывания разъединительного устройства. Узел стопорения левой резьбы 9 включает несколько штифтов 16 ступенчатой формы, количество которых выбирается в зависимости от передаваемого крутящего момента, и взаимодействующих с ними подпружиненных втулок 17 с резьбовыми пробками 18, размещенных в совмещенных каналах 19 и 20 ступенчатой формы соответственно корпуса 1 и нижнего переходника 3. При этом длина штифтов 16 выбирается больше толщины стенки нижнего переходника 3 в плоскости расположения узла стопорения, а длина ступени большого диаметра штифтов 16 должна быть меньше длины ступени большого диаметра канала 20, в котором штифт утапливается при срабатывании разъединительного устройства. При этом штифты 16 перемещаются в радиальных каналах 19 и 20 под действием втулок 17, опирающихся на пружины 21, усилие которых регулируется резьбовыми пробками 18. Вершина 22 подпружиненных втулок 17 имеет выпуклую форму, например в виде конуса, сферы и т.д. Сливные каналы 7, 11 и каналы 19 и 20 узла стопорения расположены в одной плоскости и могут быть выполнены одинаковыми, что позволит при необходимости использовать в зависимости от условий применения различное количество стопорных узлов. Узел стопорения расположен ниже левой резьбы 9, при этом расстояние h1 между нижним торцом поршня 14 и плоскостью расположения узла стопорения выбирается меньше хода h2 штока 4.

Монтаж устройства осуществляют в следующей последовательности. Вначале соединяют корпус 1 с нижним переходником 3 посредством левой резьбы 9 с совмещением их радиальных каналов 7 и 11 и 19 и 20. После этого устанавливают шток 4 и фиксируют его относительно корпуса 1 подпружиненными стопорами 15. После этого производят монтаж узлов стопорения и присоединяют верхний переходник 2. В собранном виде разъединительное устройство включают в состав компоновки бурового инструмента над турбобуром, колонковым снарядом или другой частью компоновки, имеющей наибольший диаметр. В процессе бурения крутящий момент передается через верхний переходник 2, корпус 1, штифты 16 и нижний переходник 3. В случае прихвата инструмента через колонну труб сбрасывают легко разрушаемый клапан 10, который перекрывает проходной канал нижнего переходника 3. Под давлением промывочной жидкости шток 4 с поршнями 13 и 14 поднимается вверх, вытесняя через каналы 5 находящуюся в надпоршневой полости 6 промывочную жидкость. После подъема поршня 14 на высоту – h1 открываются совмещенные каналы 7 и 11, что фиксируется на поверхности резким падением давления и служит сигналом о срабатывании устройства. Одновременно с открытием каналов 7 и 11 происходит расфиксация корпуса 1 и нижнего переходника 3 штифтами 16, которые под действием подпружиненных втулок 17 смещаются в радиальном направлении и утапливаются в радиальных каналах 20 нижнего переходника 3. После этого вращением бурильной колонны вправо производят разъединение устройства по левой резьбе 9. При этом благодаря выполнению втулок 17 с выпуклой вершиной 22 обеспечивается свободное разъединение устройства и при разном ходе втулок 17. После разъединения колонны, что определяется уменьшением веса на крюке, все элементы устройства, кроме нижнего переходника 3 с штифтами 16 и клапаном 10, вместе с бурильной колонной поднимаются на поверхность.

Предложенная конструкция разъединителя позволяет использовать независимо от диаметра скважины стопорные штифты 16 необходимого диаметра, что гарантирует возможность передачи значительного крутящего момента без деформации штифтов 16 и тем самым повышает надежность работы устройства. Этому способствует и выполнение торцов штифтов 16 выпуклой формы, а каналов 19 и 20 ступенчатой формы, предохраняющих штифты 16 и втулки 17 от выпадения после разъединения колонны.

Расположение узла фиксации ниже левой резьбы 9 способствует уменьшению габаритов устройства, т.к. в этом случае разъединение устройства достигается при минимальном ходе поршня 14. Расположение узла фиксации и сливных каналов 7 и 11 в одной плоскости и одинаковое их выполнение позволяет регулировать в широких пределах величину передаваемого крутящего момента и одновременно получить сигнал о готовности устройства к разъединению. Наличие ловильной резьбы 12 в нижнем переходнике 3 позволяет осуществлять быстрое соединение с прихваченной частью бурильной колонны, спускаемой совместно с другими вспомогательными устройствами (яссами, вибраторами и т.д.) для ликвидации аварии.

Все это позволяет повысить надежность и эффективность работы разъединительного переходника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТСОЕДИНИТЕЛЬНЫЙ ПЕРЕВОДНИК | 2001 |

|

RU2197595C2 |

| ОТСОЕДИНИТЕЛЬ | 2000 |

|

RU2232866C2 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2071542C1 |

| РАЗЪЕДИНИТЕЛЬ | 2010 |

|

RU2428557C1 |

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2197596C2 |

| ОТСОЕДИНИТЕЛЬ | 1993 |

|

RU2061833C1 |

| БЕЗОПАСНЫЙ ЗАМОК | 2004 |

|

RU2275487C1 |

| РАЗЪЕДИНИТЕЛЬНЫЙ ПЕРЕХОДНИК | 2004 |

|

RU2271431C1 |

| РАЗЪЕДИНИТЕЛЬНЫЙ ПЕРЕВОДНИК | 2009 |

|

RU2413834C1 |

| РАЗЪЕДИНИТЕЛЬНЫЙ ПЕРЕВОДНИК | 2009 |

|

RU2405100C1 |

Изобретение относится к области бурения и эксплуатации скважин, а именно к устройствам, предназначенным для отсоединения свободной части колонны труб от прихваченной в скважине. Разъединительное устройство включает корпус, верхний и нижний переходники, первый из которых соединен с корпусом посредством правой, а второй - посредством левой резьбы с узлом ее стопорения и выполнен с седлом под бросовый клапан, и размещенный в полости корпуса подвижный шток, зафиксированный в исходном положении от осевого перемещения и выполненный со ступенчатыми наружными и внутренними поверхностями. Ступень большего диаметра наружной поверхности штока расположена между верхней и нижней ступенями. Ступень большего диаметра внутренней полости штока имеет диаметр больше наружного диаметра верхней части штока. Узел стопорения выполнен в виде радиально установленных штифтов и взаимодействующих с ними подпружиненных втулок с резьбовыми пробками, установленных в совмещенных каналах корпуса и нижнего переходника. В исходном положении штифты ограничены от осевого перемещения нижней ступенью штока, а втулки - пробками. Торцы втулок, контактирующих со штифтами, выполнены выпуклой формы, например сферической, конической. Штифты и каналы под них выполнены ступенчатой формы. Узел стопорения размещен ниже левой резьбы. Ход поршня больше расстояния от нижнего торца поршня до оси штифтов. Нижний переходник выполнен на внутренней поверхности с резьбой под ловильный инструмент. Повышается надежность работы. 4 з.п. ф-лы, 4 ил.

| RU 2002026 C1, 30.10.1993 | |||

| Разъединительное устройство | 1977 |

|

SU732484A1 |

| Разъединительное устройство | 1980 |

|

SU899833A1 |

| Разъединительное устройство бурильной колонны | 1980 |

|

SU1062370A1 |

| RU 2058471 C1, 20.04.1996 | |||

| РАЗЪЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2071542C1 |

| ОТСОЕДИНИТЕЛЬ ГИДРАВЛИЧЕСКИЙ | 1992 |

|

RU2071543C1 |

Авторы

Даты

2004-06-27—Публикация

2000-11-04—Подача