Изобретение относится к области ракетной техники и может быть использовано при создании смесительных головок камер сгорания жидкостных ракетных двигателей (ЖРД).

В настоящее время одной из основных проблем при создании ЖРД является получение высокого значения удельного импульса тяги за счет обеспечения предельно высокой полноты сгорания топлива. Полнота сгорания топлива обеспечивается распределением по форсункам компонентов с требуемой степенью равномерности, которая обуславливается гидравлическими характеристиками форсунок и полостей окислителя и горючего смесительной головки.

Неравномерность распределения компонентов по форсункам смесительной головки приводит к ухудшению условий смесеобразования, уменьшению полноты сгорания топлива и соответственно потерям удельного импульса тяги.

Известна камера сгорания ЖРД замкнутой системы, содержащая газовод, головку с двумя днищами и вмонтированные в них двухкомпонентные газожидкостные форсунки, выполненные в виде последовательно расположенных цилиндров меньшего диаметра на входе, выступающего в газовод, и большего на выходе. В центральном канале, у места перехода цилиндра меньшего диаметра в цилиндр большего диаметра, расположены два ряда тангенциальных отверстий для подачи жидкого компонента. Центральный канал непосредственно перед тангенциальными отверстиями выполнен в форме диффузора (пат. RU №2141052, заявка №95115469 от 31.08.95 г., РЖ. Авиационные и ракетные двигатели. №1. 2000, Москва, с.18).

Данное решение не обеспечивает высокой степени смесеобразования на различных режимах работы двигателя.

Известна форсуночная головка камеры сгорания ЖРД, содержащая корпус и огневое днище с установленными в них в определенном порядке двухкомпонентными газожидкостными форсунками, выполненными в виде последовательно соединенных цилиндров разного диаметра, входящих один в другой с образованием в месте их соединения камеры смешения, и соединяющими центральным и тангенциальным каналами полости компонентов с полостью камеры сгорания (см. Г.Г.Гахун и др. Конструкция и проектирование жидкостных ракетных двигателей. - М.: Машиностроение, 1989 г., с.134, рис. 7.11 - прототип).

В указанной форсуночной головке окислитель подается в камеру сгорания по центральному каналу, а горючее - по тангенциальным. При подаче горючего по тангенциальным каналам происходит его закрутка и интенсивное перемешивание со струей окислителя в камере смешения форсунки.

Выравнивание распределения компонентов по форсункам в данной смесительной головке осуществляется только за счет профилирования полостей и днищ блоков горючего и окислителя, что не обеспечивает необходимой степени равномерности распределения компонентов, в особенности окислителя, по форсункам, снижает равномерность концентрации компонентов топлива по поперечному сечению камеры и приводит к уменьшению удельного импульса тяги.

Кроме этого, данная конструкция форсунок, за счет выполнения центрального канала не профилированным, не обеспечивает расчетного режима истечения газообразного компонента при запуске и на основном режиме работы, что не позволяет создать требуемое противодавление для турбины и приводит к появлению высокой температуры в газогенераторе и забросу оборотов турбонасосного агрегата, независимо от момента подключения камеры в процессе запуска.

Задачей предлагаемого изобретения является повышение экономичности работы камеры сгорания и удельного импульса тяги за счет обеспечения более равномерного распределения расхода генераторного газа по форсункам и более интенсивного его перемешивания с горючим в камерах смешения форсунок.

Указанная задача достигается тем, что в форсуночной головке камеры сгорания ЖРД, содержащей корпус и огневое днище с установленными в них форсунками с центральным и тангенциальным каналами, соединяющими полости компонентов с полостью камеры сгорания, согласно изобретению центральный канал форсунок выполнен профилированным с сужающейся входной и расширяющейся выходной частями с образованием в месте их перехода минимального проходного сечения.

Кроме задач повышения экономичности камеры сгорания, данная конструкция форсунок позволяет значительно улучшить режимы запуска двигателя, независимо от времени подключения камер за счет появления критического режима истечения генераторного газа через данную форсунку с последующим уменьшением скорости истечения при выходе на основной режим тяги.

Для обеспечения расчетного режима истечения и уменьшения гидравлических потерь при профилировании входной сужающейся части, начальная зона входной части профилированного центрального канала форсунки выполнена цилиндрической с последующим переходом в коническую, при этом радиус перехода от цилиндрической части к конической выполнен равным диаметру входа центрального канала r1=d1, a радиус перехода от конической части к минимальному сечению выполнен равным r=d, где: d - диаметр минимального проходного сечения, d1 - диаметр входа центрального канала.

Указанные значения выбраны исходя из того, что при их изменении в любую сторону происходит увеличение гидравлического сопротивления тракта.

Для обеспечения плавности течения в дозвуковой части форсунки и выравнивания поля скоростей в минимальном сечении, длина входной цилиндрической части центрального канала выполнена в соотношении Lц=(1…2)d1.

Нижний предел указанного соотношения выбран исходя из того, что при его дальнейшем уменьшении не обеспечивается требуемая плавность течения компонента в канале.

Верхний предел указанного соотношения выбран исходя из того, что при его дальнейшем увеличении не происходит выравнивания поля скоростей в минимальном сечении с требуемой степенью точности.

Для обеспечения дозвукового режима течения генераторного газа через форсунки на основном режиме работы двигателя, диаметр и длина минимального проходного сечения выполнены в соотношении d=(0,6…0,7)d1 и L=(0,05-0,1)d, где L - длина минимального проходного сечения.

Нижние пределы указанных соотношений выбраны исходя из того, что при их дальнейшем уменьшении наступает критический режим истечения, что приводит к существенному повышению гидравлического сопротивления без улучшения смесеобразования и ухудшению энергетических характеристик двигателя.

Верхние пределы указанных соотношений выбраны исходя из того, что при их дальнейшем увеличении не происходит улучшения условий смесеобразования с одновременным ростом габаритных размеров форсунок.

Для обеспечения расчетного режима истечения и уменьшения гидравлических потерь при профилировании центрального канала, угол конусности входной сужающейся части выполнен α=45-60°.

Нижний предел указанного соотношения выбран исходя из того, что при его дальнейшем уменьшении происходит значительный рост габаритных размеров форсунки.

Верхний предел указанного соотношения выбран исходя из того, что при его дальнейшем увеличении происходит уменьшение коэффициента расхода μ и увеличение гидравлического сопротивления.

Для обеспечения восстановления давления газа при истечении угол конусности выходной расширяющейся части выполнен α=6-8°.

Нижний предел указанного соотношения выбран исходя из того, что при его дальнейшем уменьшении происходит резкое увеличение габаритных размеров.

Верхний предел указанного соотношения выбран исходя из того, что при его дальнейшем увеличении происходит увеличение газодинамических потерь.

Для обеспечения начального взаимодействия истекающего газа и тангенциально подаваемого жидкого компонента в пределах форсунки, торец выходного сечения центрального канала форсунки расположен в области тангенциальных каналов.

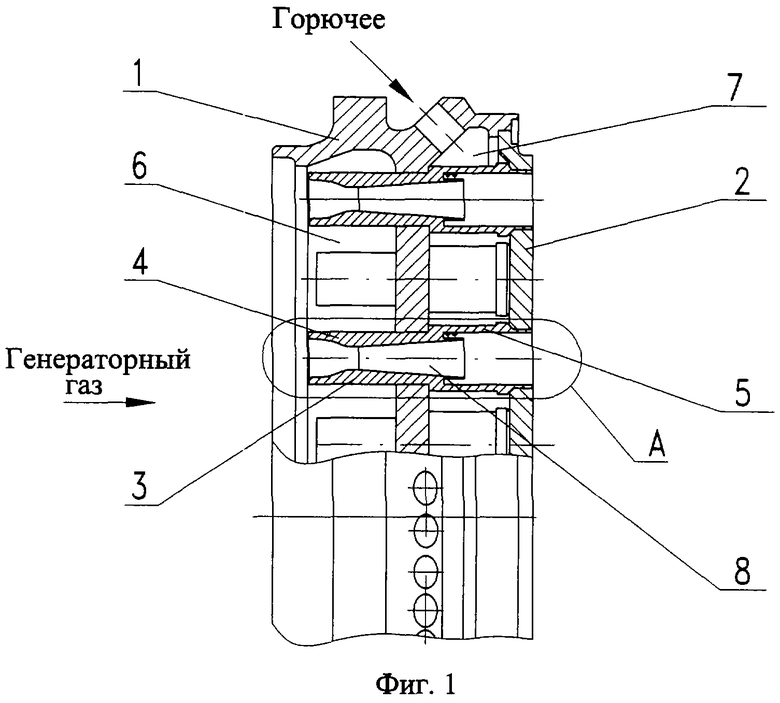

Сущность предложенного изобретения иллюстрируется чертежами, где на фиг.1 показан осевой разрез предложенной форсуночной головки камеры сгорания ЖРД, на фиг.2 - осевой разрез форсунки.

Основными элементами предложенной форсуночной головки являются:

1 - корпус;

2 - огневое днище;

3 - форсунка;

4 - цилиндр;

5 - цилиндр;

6 - полость окислителя;

7 - полость горючего;

8 - центральный канал;

9 - тангенциальный канал;

10 - камера смешения;

11 - сужающаяся входная часть;

12 - минимальное проходное сечение;

13 - расширяющаяся часть;

14 - торец выходного сечения.

Форсуночная головка представляет собой сварно-паяную конструкцию, содержащую корпус 1 с огневым днищем 2, в которых установлены форсунки 3, состоящие из полых цилиндров 4 и 5. В корпусе 1 с входной стороны выполнена полость окислителя 6, а с другой между днищем корпуса 1 и огневым днищем 2 выполнена полость горючего 7.

В форсунках 3 выполнены центральный 8 и тангенциальные каналы 9, соединяющие полости компонентов с полостью камеры смешения 10, образованной в месте перехода цилиндра 4 в цилиндр 5. Центральный канал 8 форсунки 3 выполнен профилированным с сужающейся входной частью 11, минимальным проходным сечением 12 и расширяющейся частью 13. Торец 14 выходного сечения расширяющейся части центрального канала форсунки 3 расположен в области тангенциальных каналов 9.

Предложенная форсуночная головка работает следующим образом.

В полость блока окислителя 6, расположенную в корпусе 1, подается окислительный генераторный газ и распределяется по форсункам 3. Благодаря тому, что в форсунках 3, образованных цилиндрами 4 и 5, центральный канал 8 выполнен профилированным с сужающейся входной 11 и расширяющейся выходной 13 частями с образованием в месте их перехода минимального проходного сечения 12, на входе в центральный канал 8 форсунки 3 в момент запуска создается дополнительное сопротивление, что приводит к перераспределению и дальнейшему выравниванию расхода генераторного газа по форсункам и создает противодавление для турбины, исключающее появление высокой температуры в газогенераторе и заброс оборотов турбонасосного агрегата, независимо от момента подключения камеры в процессе запуска. Генераторный газ, пройдя через минимальное проходное сечение 12, принудительно расширяется и поступает в камеру смешения 10 форсунки 3.

Горючее равномерно распределяется в полости горючего 7, образованной корпусом 1 и огневым днищем 2, по форсункам 3. В полость камеры смешения 10 форсунки 3 горючее поступает через тангенциальные каналы 9, расположенные в районе торца 14 выходного сечения центрального канала 8, и образует тонкую пленку жидкости, прижатую к стенке форсунки 3 центробежными силами.

Окислительный генераторный газ в камере смешения 10 взаимодействует с кольцевой пеленой горючего внутри форсунки 3, что обеспечивает более интенсивное взаимодействие окислительного генераторного газа и горючего по сравнению с форсункой, имеющей постоянное проходное сечение по линии генераторного газа.

Выполнение осевых каналов форсунок форсуночной головки с указанными геометрическими и линейными размерами позволит обеспечить необходимое противодавление в процессе запуска и наиболее полное перемешивание компонентов, получить качественное смесеобразование на запуске и малых режимах работы двигателя и увеличить значение удельного импульса тяги ЖРД.

Экспериментальные работы, проведенные авторами и заявителем со смесительными головками, содержащими предложенные форсунки, показали, что значение удельного импульса тяги для топливной пары "керосин-кислород" увеличивается на 2-3% по сравнению со смесительными головками с обычными форсунками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2013 |

|

RU2525787C1 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2018 |

|

RU2679046C1 |

| СТРУЙНО-ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2018 |

|

RU2679047C1 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ ЖРД | 2018 |

|

RU2679073C1 |

| СТРУЙНО-ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 2018 |

|

RU2679049C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2485339C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2483224C1 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2010 |

|

RU2429370C1 |

| ГАЗОГЕНЕРАТОР | 2024 |

|

RU2829676C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2012 |

|

RU2485338C1 |

Форсуночная головка камеры сгорания жидкостного ракетного двигателя содержит корпус и огневое днище с установленными в них форсунками. Форсунки содержат центральный и тангенциальный каналы, соединяющие полости компонентов с полостью камеры сгорания. Центральный канал форсунок выполнен профилированным с сужающейся входной и расширяющейся выходной частями с образованием в месте их перехода минимального проходного сечения. Изобретение позволит повысить экономичность работы камеры сгорания, удельный импульс тяги и улучшить режимы запуска двигателя. 7 з.п. ф-лы, 2 ил.

| ГАХУН Г.Г | |||

| и др | |||

| Конструкция и проектирование жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1989, с.134, рис | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ ЗАМКНУТОЙ СХЕМЫ | 1995 |

|

RU2141052C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО ТЕЛА НА ТРЕХКОМПОНЕНТНОМ ТОПЛИВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108477C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2171388C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ТАЗОВОГО ДНА ВО ВРЕМЯ ЕСТЕСТВЕННЫХ РОДОВ | 2016 |

|

RU2712030C2 |

| DE 19651646 А1, 25.06.1998 | |||

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

Авторы

Даты

2004-06-27—Публикация

2003-02-06—Подача