Изобретение относится к камерам сгорания жидкостных ракетных двигателей замкнутой схемы.

Известна камера сгорания жидкостного ракетного двигателя J-2 фирмы Рокитдайдн (США), работающая на компонентах топлива водород-кислород. Головка этой камеры содержит двухкомпонентные форсунки, по центральному каналу которых подается жидкий кислород, по радиальным отверстиям - водород. Между кислородным и водородным каналами выполнена разделительная цилиндрическая втулка, подрезанная от сопла на некоторую величину (JA Schelke Astronatics 1962, Vor 7, N 2, p. 41, 98. Сборник переводов статей, опубликованных в иностранной печати "Водородные ракетные двигатели", ЦИАМ, инв. 8942, 1963 г. ). Однако, вследствие малой подрезки разделительная втулка препятствует смешению компонентов внутри форсунки и, следовательно, требуется большая длина камеры сгорания для обеспечения необходимой полноты сгорания топлива.

Аналогичные струйно-центробежные двухкомпонентные форсунки использованы в камере сгорания жидкостного ракетного двигателя замкнутой схемы SSME американской фирмы Рокидайн для многоразовой транспортной космической системы "Спейс Шаттл" (Левин В.Р., Ильин Д.В., Липатов И.Н., Галанкин Е.М., Американский кислородно-водородный ЖРД Рокидайн SSME, Труды ЦИАМ, инв. 1018, 1982 г.), В этих форсунках по центральному каналу также подается жидкий кислород, а по радиальным отверстиям - обогащенный водородом генераторный газ. Для улучшения смешения компонентов топлива внутри форсунки разделительная втулка подрезана на 6,1 мм при диаметре камеры смешения 6,35 мм (l/d = 0,96).

Однако, и в таких форсунках эффективность смешения компонентов топлива является недостаточной из-за малой длины их контакта, наличия разделительной втулки между водородной газовой пеленой и жидкой струей кислорода. К тому же акустическая проводимость тангенциальных отверстий мала и не подается регулированию. Акустическая проводимость центрального канала форсунки также мала ввиду малого его диаметра и неоптимальной его длины. Поэтому конструкция камеры сгорания усложнена антипульсационными перегородками и акустическим поглотителем.

Задачей настоящего изобретения является повышение полноты сгорания топлива и высокочастотной акустической устойчивости рабочего процесса в камере сгорания с двухкомпонентными газожидкостными форсунками, имеющими центральный канал для подачи газообразного компонента и тангенциальные отверстия для подачи жидкого компонента.

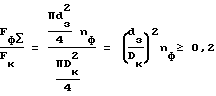

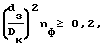

Указанная задача достигнута тем, что два ряда тангенциальных отверстия расположены в центральном канале форсунок у места перехода меньшего диаметра в больший, длина камеры смещения l1 равна l1 = (1,4...1,5)d1, где d1 - выходной диаметр форсунки. Центральный канал непосредственно перед тангенциальными отверстиями выполнен в форме диффузора (фиг.2). Входной диаметр d3 диффузора назначен из условия обеспечения максимальной суммарной проницаемости форсунок по газу

где Dк - диаметр камеры, nф - число форсунок.

Выходной диаметр d2 диффузоров назначен из условия обеспечения высоты ступеньки, равной диаметру тангенциальных отверстий

и, следовательно, начальной толщине закрученной жидкой пелены. Выступающая в газовод часть форсунок выполнена длиной не менее 0,5 общей длины центрального канала. Общая длина центрального канала выбрана из условия обеспечения максимальной акустической проводимости.

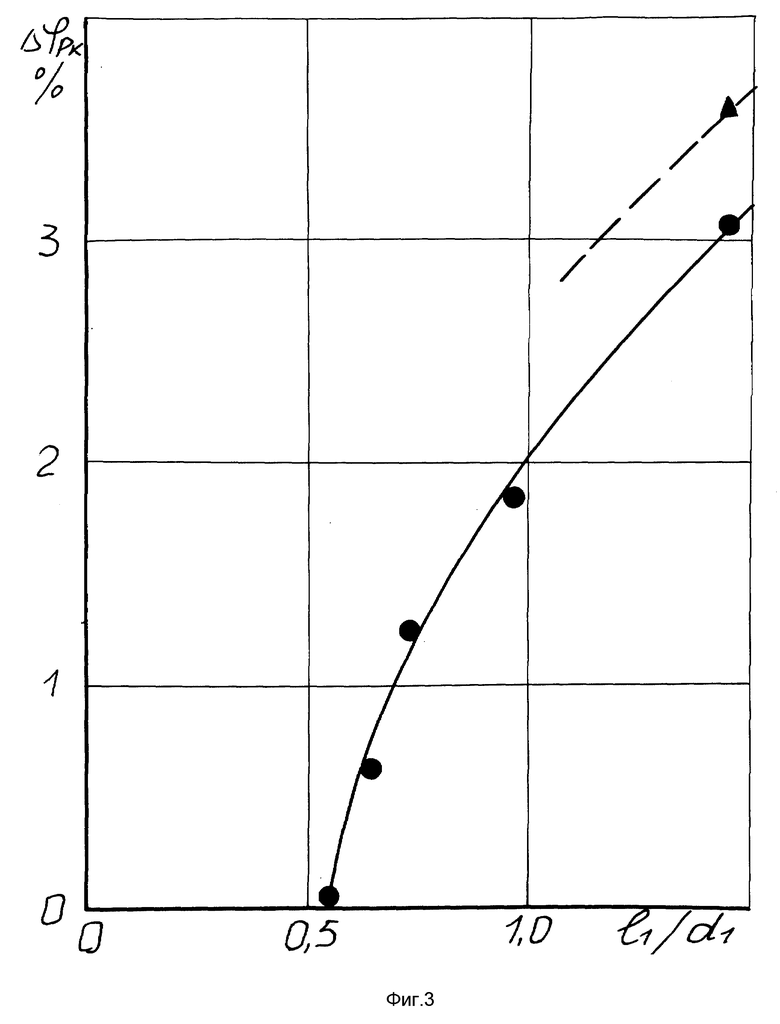

Выполнение длины камеры смешения, равной l1 = (1,4...1,5)d1, выбрано по экспериментальным данным. При l1 < 1,4 d1 полнота сгорания топлива существенно снижается (фиг.3), при l1 > 1,5 d1 начинается перегрев сопла форсунки. Двухрядное расположение тангенциальных отверстий в условиях открытого контакта жидкой пелены и газовой струи оптимизирует характеристики крутки и смешения жидкого компонента с газообразным. Первый ряд закрученных струй жидкости подвергается более сильному воздействию газового потока и больше перемешивается с ним, сохраняя при этом характеристики крутки второго ряда и длительность контакта закрученной жидкости с газом. Выполнение диффузора в центральном канале непосредственно перед тангенциальными отверстиями увеличивает длину контакта компонентов внутри форсунок при постоянном соотношении l1/d1 и дополнительно повышает полноту сгорания топлива более чем на 0,5% (например, до ϕрк = 0,984 вместо 0,977). Наличие ступеньки на выходе из диффузора перед тангенциальными отверстиями также обеспечивает оптимальные характеристики закрученной жидкой пелены и способствует тем самым лучшему перемешиванию компонентов топлива внутри форсунки и, следовательно, повышению полноты сгорания топлива.

Выполнение максимальной проницаемости форсунок по газу, оптимизация длины центрального канала и выступания форсунки в газоводе обеспечивает увеличение выноса волновой энергии из камеры сгорания в газовод, максимальную диссипацию волновой энергии и повышение тем самым устойчивости рабочего процесса по отношению к высокочастотным акустическим колебаниям. Влияние этих факторов подтверждено натурными экспериментальными испытаниями двигателей.

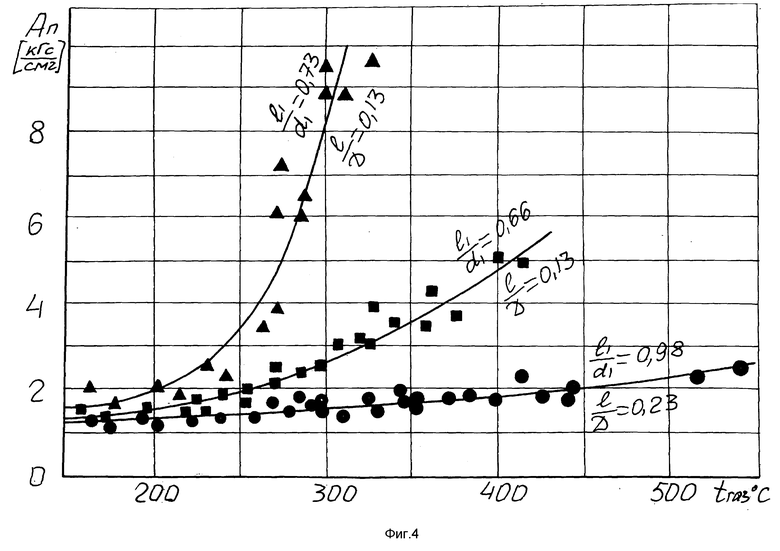

На фиг. 4 представлены сравнительные экспериментальные данные по амплитудам пульсаций давлений в камере сгорания двигателя замкнутой схемы в зависимости от температуры генераторного газа на входе в головку для форсунок длиной l/Dк = 0,13 и l/Dк = 0,23 с подрезкой разделительной втулки на l1/d1 = 0,66, 0,73 при l/Dк = 0,13 и на l1/d1 = 0,98 при l/Dк = 0,23.

Указанные данные свидетельствуют, что в камере с форсунками неоптимальной по акустической проводимости длины (l/Dк = 0,13) подрезка разделительной втулки на l1/d1 = 0,66 увеличивает амплитуду пульсаций при повышении режима по температуре окислительного газа с 200oC до 400oC в 3 раза, подрезка на l1/d1 = 0,73 - в 6 раз уже при tгаз = 300oC. С удлиненными форсунками (l/Dк= 0,23), выступающими под средним днищем в газоводе (l1/d1 = 0,5), амплитуда пульсаций в камере увеличилась всего в 1,7 раза даже на режиме с tгаз = 540oC. На номинальном режиме с tгаз = 300oC удлинение форсунок с l/Dк = 0,13 до l/Dк = 0,23 снизило амплитуду пульсаций более чем в 5 раз (фиг.4).

На фиг. 3 приведена экспериментальная зависимость прироста полноты сгорания топлива от подрезки разделительной втулки с цилиндрическим и диффузорным каналом перед тангенциальными отверстиями. Из этого рисунка следует, что подрезка разделительной втулки до l1/D1 = 0,5 не влияет на полноту сгорания топлива, дальнейшее увеличение подрезки до l1/d1 = 1,46 повысило полноту сгорания топлива на 3%, выполнение диффузора в центральном канале непосредственно перед тангенциальными отверстиями - еще на 0,5%.

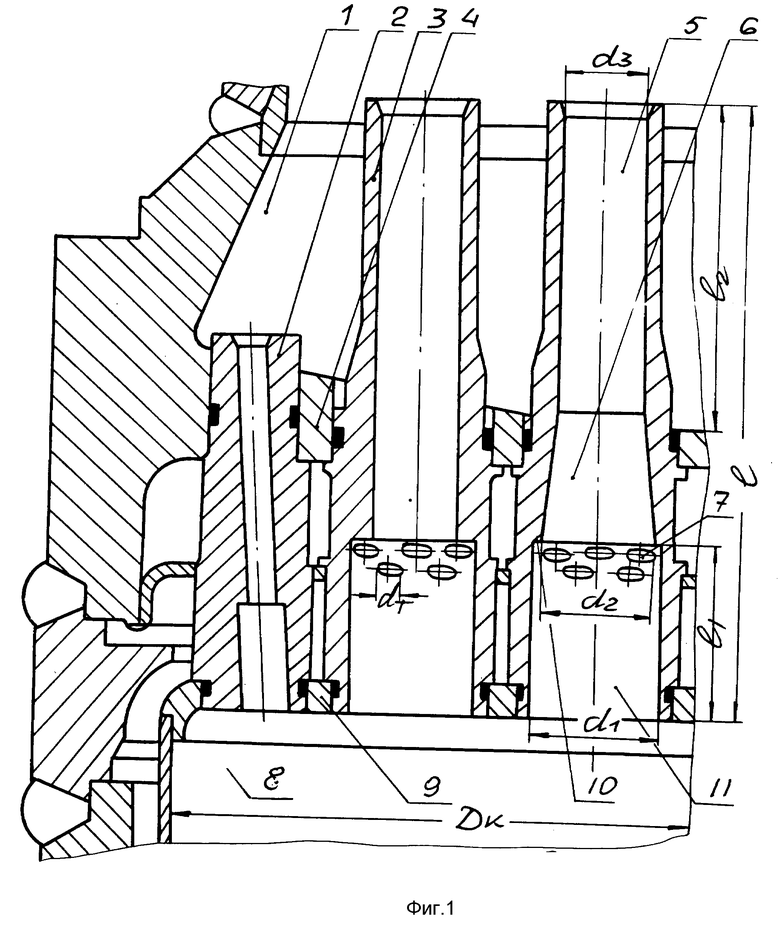

На фиг. 1 изображена камера сгорания.

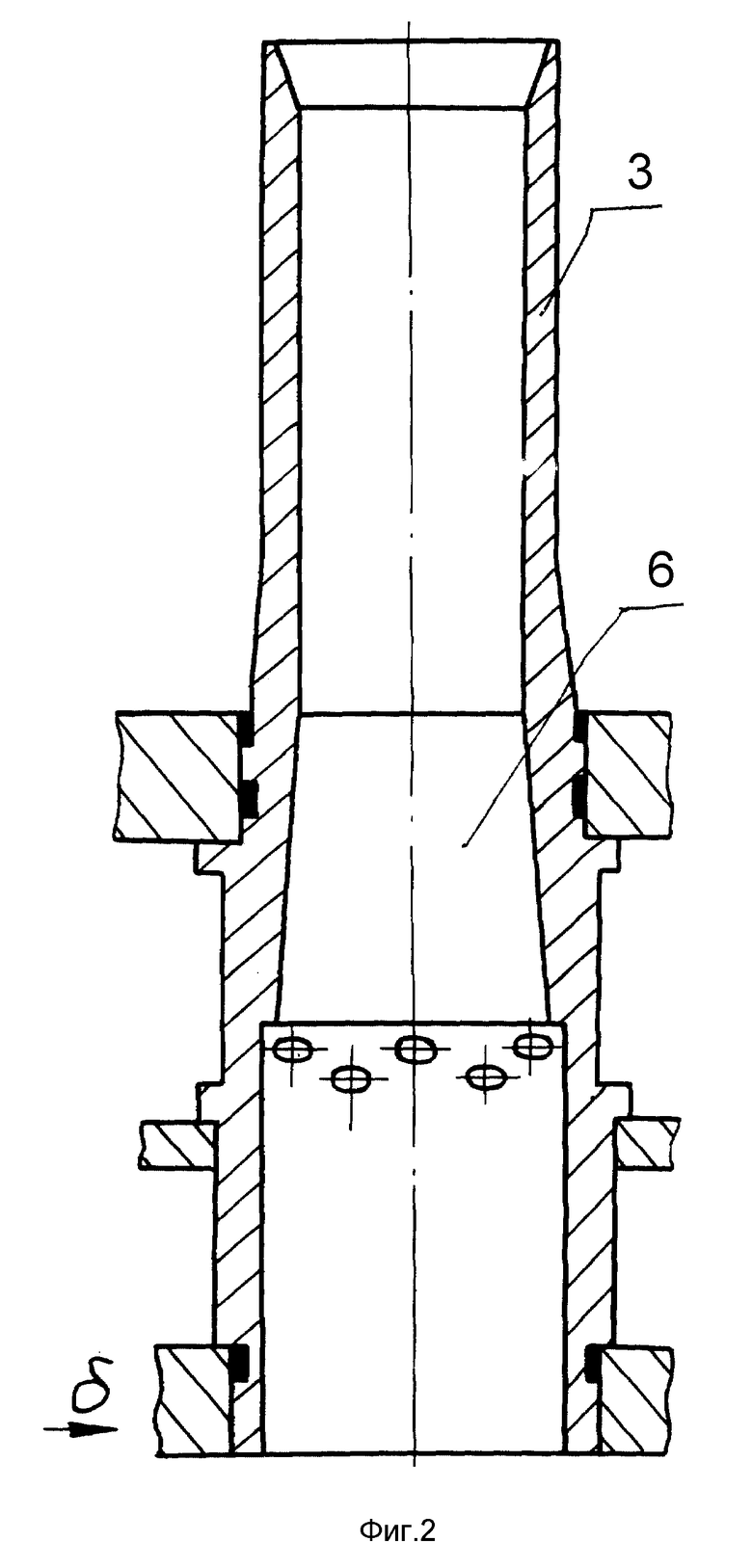

На фиг. 2 - центральный канал форсунок.

На фиг. 3 - зависимость полноты сгорания от отношения l1/d1.

На фиг. 4 - зависимость амплитуды пульсаций давления от температуры.

Эскиз предлагаемой камеры сгорания представлен на фиг. 2. Камера сгорания содержит газовод 1, пристеночные 2 и основные 3 двухкомпонентные форсунки, среднее днище 4, огневое днище 9. Центральный канал 5 выполнен диаметром d3 на входе, имеет диффузор 6 с выходным диаметром d2 и камеру смешения 11 с тангенциальными отверстиями 7. На стыке диффузора 6 с камерой смешения 11 выполнена ступенька 10, равная диаметру тангенциальных отверстий dт. Основные форсунки 3 выступают над средним днищем 4 и газоводе 1 на длину l3 не менее 0,5 общей длины центрального канала. Длина камеры смешения 11 выполнена длиной l1 = (1,4...1,5). Проницаемость форсунок по газу, равная отношению суммарной площади центральных каналов форсунки к площади зоны горения 11 камеры, назначается по условию:

Общая длина центрального канала форсунки выбрана из условия обеспечения максимальной акустической проводимости.

Генераторный газ, обогащенный кислородом, поступает из газовода 1 по центральному каналу 5 форсунок 3 и через диффузор 6 в камеру смешения 11, жидкий компонент при помощи тангенциальных отверстий 7 в камере смешения 11 закручивается вокруг газовой струи и перемешивается с ней. Полученная смесь поступает в зону горения 8. Генерируемая в зоне горения волновая энергия выносится через центральные каналы 5 форсунок в газоводе 1, где происходит ее диссипация между выступающими над средним днищем 4 форсунками. Максимальный вынос волновой энергии обеспечивается оптимизацией длины и диаметра центрального канала для достижения максимальной акустической проводимости.

Акустические характеристики цилиндрической трубы, а следовательно, и струйных газовых форсунок изложены в работе Кукинова А.Г. "Одномерные колебания потока в цилиндрической трубе", Труды ЦАГИ, выпуск 1231, М, изд. отдел ЦАГИ, 1970 г.

Таким образом, применение предложенной камеры сгорания позволит повысить экономичность и устойчивость рабочего процесса в жидкостных ракетных двигателях замкнутой схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВОЗДУШНАЯ ГОРЕЛКА | 1997 |

|

RU2146788C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2168049C2 |

| ВОСПЛАМЕНИТЕЛЬ | 1994 |

|

RU2103610C1 |

| ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1993 |

|

RU2107869C1 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1994 |

|

RU2118753C1 |

| КАМЕРА СГОРАНИЯ С АКУСТИЧЕСКИМ ПОГЛОТИТЕЛЕМ | 1999 |

|

RU2161262C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО КАМЕРЫ СГОРАНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2212588C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ | 1996 |

|

RU2161756C2 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2168041C2 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2003 |

|

RU2231668C1 |

Камера сгорания жидкостного ракетного двигателя замкнутой схемы содержит газовод, головку с двумя днищами и вмонтированные в них двухкомпонентные газожидкостные форсунки, выполненные в виде последовательно расположенных цилиндров меньшего диаметра на входе, выступающего в газовод, и большего на выходе. В центральном канале форсунок у места перехода меньшего диаметра в больший расположены два ряда тангенциальных отверстий для подачи жидкого компонента. Камера смешения выполнена длиной 1,4 - 1,5 выходного диаметра сопла форсунки. Центральный канал непосредственно перед тангенциальными отверстиями выполнен в форме диффузора. В изобретении защищаются зависимости определения входного и выходного диаметров диффузора и выступающей в газовод части форсунок. Такое выполнение камеры сгорания повышает экономичность и устойчивость рабочего процесса двигателя. 4 ил.

Камера сгорания жидкостного ракетного двигателя замкнутой схемы, содержащая газовод, головку с двумя днищами и вмонтированные в них двухкомпонентные газожидкостные форсунки, выполненные в виде последовательно расположенных цилиндров меньшего диаметра на входе, выступающего в газовод, и большего на выходе, отличающаяся тем, что в центральном канале форсунок у места перехода меньшего диаметра в больший расположены два ряда тангенциальных отверстий диаметром dт для подачи жидкого компонента, камера смешения выполнена длиной l1 = (1,4 - 1,5)d1, где d1 - выходной диаметр сопла форсунки, центральный канал непосредственно перед тангенциальными отверстиями выполнен в форме диффузора, входной диаметр d3 которого назначен из условия обеспечения максимальной суммарной проницаемости форсунок по газу

где Dк - диаметр камеры;

nф - количество форсунок,

а выходной диаметр d2 - из условия обеспечения высоты ступеньки, равной диаметру тангенциальных отверстий

выступающая в газовод часть форсунок имеет длину не менее 0,5 общей длины l центрального канала, которая выбрана из условия обеспечения максимальной акустической проводимости.

| Способ получения кубовых красителей ряда дибензпиренхинона | 1935 |

|

SU47760A1 |

| Реактивный (ракетный) двигатель внутреннего горения | 1936 |

|

SU49413A1 |

| DE 3827067 A, 15.02.90 | |||

| DE 3432607 A, 03.12.86 | |||

| DE 3923948 A1, 24.01.91 | |||

| US 3662547 A, 16.05.72. | |||

Авторы

Даты

1999-11-10—Публикация

1995-08-31—Подача