Изобретение относится к полупроводниковой электронике, а именно к получению многослойных эпитаксиальных структур кремния со сверхтонкими слоями газофазным методом.

При формировании многослойных структур кремния в низкотемпературных (≤ 950° С) процессах эпитаксии большое влияние на профиль легирования оказывает эффект приповерхностной сегрегации легирующих компонент. Данный эффект состоит в том, что в равновесных условиях эпитаксиального роста слоя кремния в приповерхностной области эпитаксиальной структуры существует значительно большая концентрация легирующей компоненты (в сотни раз) по сравнению с ее концентрацией в объеме слоя. Толщина приповерхностной области, в которой сегрегируется легирующая компонента, зависит от типа легирующей компоненты и находится в пределах 0,005... 0,015 мкм.

При равновесных условиях эпитаксиального роста слоев кремния между концентрацией легирующей компоненты в газовой смеси и концентрацией легирующей компоненты в наращиваемом слое существует зависимость, определяемая выражением N=KQ/d, где N - концентрация легирующей компоненты в газовой смеси, К - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем, Q/d - концентрация легирующей компоненты (концентрация носителей заряда) в эпитаксиальном слое, Q - количество носителей заряда в эпитаксиальном слое, d - толщина эпитаксиального слоя. Так как в эпитаксиальном слое кремния все атомы легирующей компоненты находятся в активном состоянии, то концентрация легирующей компоненты в сверхтонком слое и измеренная концентрация носителей заряда равны по величине.

При низкотемпературной эпитаксии кремния в начальный момент из-за эффекта приповерхностной сегрегации рост эпитаксиального слоя ведется в неравновесных условиях. В этом случае переход легирующей компоненты из газовой смеси в растущий слой осуществляется через ее перераспределение между областью приповерхностной сегрегации и объемом наращиваемого слоя. В начальный момент роста поступающая из газовой смеси легирующая компонента преимущественно расходуется на создание равновесной концентрации легирующей компоненты в области приповерхностной сегрегации. При наращивании многослойных эпитаксиальных структур этот эффект проявляется в том, что при наращивании сильнолегированных слоев на слаболегированные слои в начальной стадии роста происходит занижение концентрации легирующей компоненты, которое приводит к увеличению переходных областей между слоями в многослойной эпитаксиальной структуре и, следовательно, к увеличению толщины слоев.

При наращивании слаболегированных слоев на сильнолегированные слои эффект приповерхностной сегрегации также приводит к увеличению переходных областей между слоями в многослойной эпитаксиальной структуре и, следовательно, к увеличению толщины слоев. В этом случае легирующая компонента, накопленная в области приповерхностной сегрегации, расходуется на избыточное легирование растущего слаболегированного слоя, что приводит к медленному спаду концентрации легирующей компоненты в растущем слое.

Известен способ получения эпитаксиальных структур кремния, включающий низкотемпературное (при 950° С) наращивание слоя, в котором для устранения занижения концентрации легирующей компоненты в начальной стадии роста легированных слоев используют предварительный запуск смеси газа носителя и легирующей компоненты в реактор для эпитаксиального наращивания в течение определенного времени [1]. Время предварительного запуска определяется типом легирующей компоненты и условиями наращивания эпитаксиального слоя. Во время предварительного запуска происходит насыщение области приповерхностной сегрегации легирующей компонентой до равновесной концентрации, что позволяет вести наращивание слоя с одинаковой концентрацией по всей толщине однослойной структуры.

Однако данный способ не позволяет наращивать многослойные структуры кремния со сверхтонкими слоями.

Техническим результатом настоящего изобретения является улучшение параметров многослойных эпитаксиальных структур кремния со сверхтонкими слоями путем получения сверхтонких слоев толщиной менее 0,1 мкм.

Технический результат достигается тем, что в известном способе получения многослойных эпитаксиальных структур кремния со сверхтонкими слоями, с заданными количествами носителей заряда и толщинами слоев газофазным методом, включающем при наращивании каждого слоя многослойной эпитаксиальной структуры предварительный запуск смеси газа носителя и легирующей компоненты в реактор для эпитаксиального наращивания в течение 1... 2 минут, наращивание эпитаксиального слоя и отжиг, при наращивании сверхтонких слоев предварительный запуск смеси газа носителя и легирующей компоненты ведут в одну стадию, при концентрации легирующей компоненты в газовой смеси, в 15... 30 раз превышающей заданную, наращивание сверхтонкого слоя ведут толщиной, равной 1... 2 толщины области приповерхностной сегрегации легирующей компоненты, при этом концентрацию легирующей компоненты в газовой смеси при предварительном запуске смеси газа носителя определяют по формуле:  где N - концентрация легирующей компоненты в газовой смеси, Q - заданное количество носителей заряда в сверхтонком слое, λ - толщина области приповерхностной сегрегации, K1 - превышение концентрации легирующей компоненты над заданной концентрацией легирующей компоненты в газовой смеси, К2 - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем при равновесных условиях роста, К3 - коэффициент превышения толщины области приповерхностной сегрегации.

где N - концентрация легирующей компоненты в газовой смеси, Q - заданное количество носителей заряда в сверхтонком слое, λ - толщина области приповерхностной сегрегации, K1 - превышение концентрации легирующей компоненты над заданной концентрацией легирующей компоненты в газовой смеси, К2 - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем при равновесных условиях роста, К3 - коэффициент превышения толщины области приповерхностной сегрегации.

При этом К3λсоответствует толщине наращиваемого сверхтонкого слоя, а  - концентрации легирующей компоненты в газовой смеси.

- концентрации легирующей компоненты в газовой смеси.

Проведение предварительного запуска смеси газа-носителя и легирующей компоненты в реактор для эпитаксиального наращивания в одну стадию и превышение концентрации легирующей компоненты в газовой смеси в 15... 30 раз сократит общее время наращивания сверхтонкого слоя и тем самым позволит получать сверхтонкие слои с толщиной менее 0,1 мкм и, следовательно, улучшит параметры многослойных структур.

Наращивание сверхтонких слоев толщиной, равной 1... 2 толщины области приповерхностной сегрегации легирующей компоненты, обеспечит получение сверхтонких слоев с толщиной менее 0,1 мкм с заданным количеством носителей заряда и, следовательно, улучшит параметры многослойных структур.

Повышенная концентрация легирующей компоненты в сверхтонком слое компенсирует ее снижение из-за процессов диффузии при отжиге и наращивании последующих слоев и тем самым позволит получать на конечной стадии эпитаксиального наращивания заданную концентрацию легирующей компоненты (заданное количество носителей заряда) в сверхтонком слое и, следовательно, улучшит параметры многослойных структур.

При толщине наращиваемого слоя меньшей, чем толщина области приповерхностной сегрегации, не удается получать сверхтонкие слои с заданными параметрами из-за очень быстрого обеднения легирующей примесью приповерхностной области структуры во время проведения отжига.

При толщине наращиваемого слоя большей, чем двукратная толщина области приповерхностной сегрегации, толщина сверхтонкого слоя будет больше 0,1 мкм из-за процессов диффузии легирующей компоненты.

Концентрация легирующей компоненты во время предварительного запуска меньшая 15-кратного превышения приводит к тому, что количество носителей заряда в сверхтонком слое будет меньше заданного значения.

Концентрация легирующей компоненты во время предварительного запуска большая 30-кратного превышения приводит к тому, что количество носителей заряда в сверхтонком слое будет больше заданного значения.

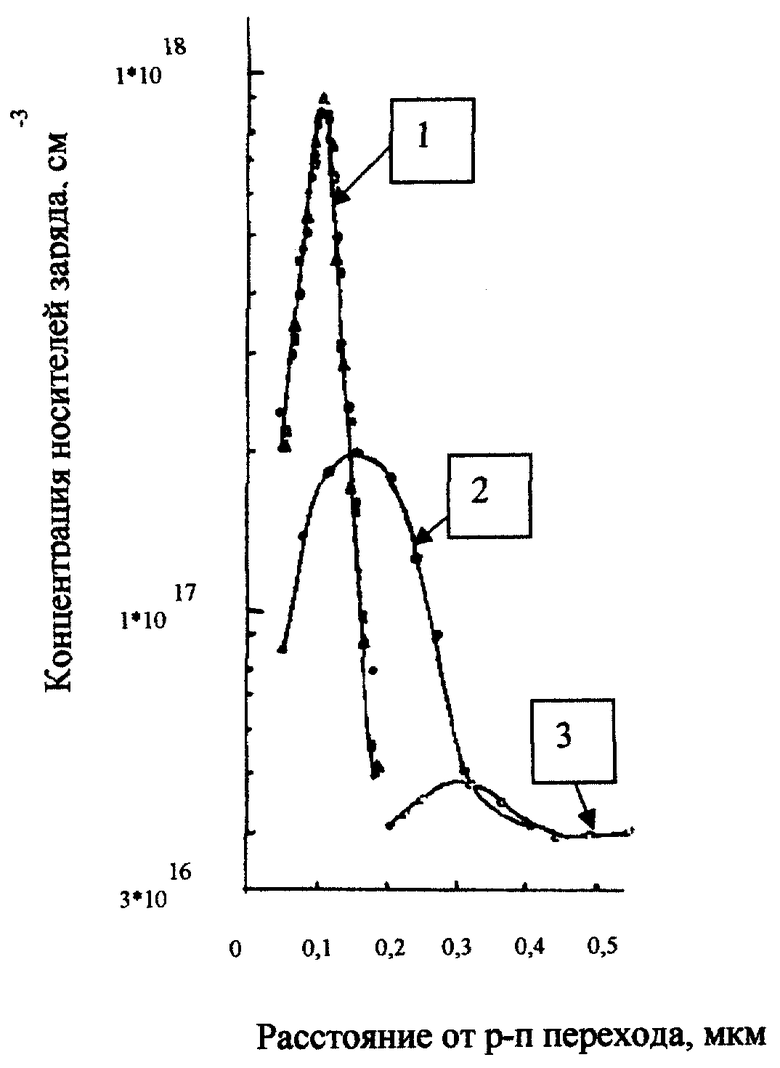

Изобретение поясняется чертежом, на котором приведены экспериментально полученные методом вольт-фарадных измерений распределения концентрации носителей заряда в сверхтонком сильнолегированном слое, при этом за толщину сверхтонкого слоя принимают толщину, измеренную на уровне концентрации 1/3 от максимального уровня, а количество носителей заряда в сверхтонком слое вычисляют как интеграл площади под концентрационной кривой, и где кривая 1 соответствует примерам 1-3, кривая 2 - примеру 4, кривая 3 - примеру 5.

Пример 1. Подложку из монокристаллического кремния КЭМ 0,002-0,003, легированную мышьяком, подвергают газовому травлению в газовой смеси водорода и паров брома при температуре пластин 1185 ° С.

Снижают температуру пластин до 950°С и наращивают слаболегированный мышьяком n-слой кремния, для чего проводят предварительный запуск газовой смеси водорода и арсина в реактор для эпитаксиального наращивания при концентрации арсина в газовой смеси с десятикратным превышением заданной концентрации в течение 1,5 минут и с заданной концентрацией в течение 1,5 минут, подают в газовую смесь моносилан и наращивают слой толщиной 0,5 мкм и концентрацией 4· 1016 см-3, проводят отжиг в водороде.

Наращивают сверхтонкий n+-слой кремния, для чего проводят предварительный запуск газовой смеси водорода и арсина в реактор для эпитаксиального наращивания при концентрации арсина в газовой смеси с 22,5-кратным превышением заданной концентрации в течение 1,5 минут. Затем подают в газовую смесь моносилан и наращивают сверхтонкий n+-слой с толщиной, равной 1,5-кратной толщине области приповерхностной сегрегации для мышьяка - это соответствует толщине 0,0075 мкм.

Проводят отжиг сверхтонкого n+-слоя в водороде.

Наращивают слой кремния толщиной 0,3 мкм без легирования. Создают контактный р++-слой толщиной 0,2 мкм и концентрацией бора 5· 1019 см-3 методом диффузии из газовой смеси диборана и водорода.

Пример 2. Получение многослойных эпитаксиальных структур кремния проводят, как в примере 1, но при наращивании сверхтонкого n+-слоя предварительный запуск ведут при концентрации арсина в газовой смеси с 30-кратным превышением заданной концентрации и наращивают сверхтонкий n+-слой с толщиной, равной однократной толщине области приповерхностной сегрегации для мышьяка - это соответствует толщине 0,005 мкм.

Пример 3. Получение многослойных эпитаксиальных структур кремния проводят, как в примере 1, но при наращивании сверхтонкого n+-слоя предварительный запуск ведут при концентрации арсина в газовой смеси с 15-кратным превышением заданной концентрации и наращивают сверхтонкий n+-слой с толщиной, равной двукратной толщине области приповерхностной сегрегации для мышьяка - это соответствует толщине 0,010 мкм.

Как видно из кривой 1, которая соответствует примерам 1-3, толщина сверхтонкого n+-слоя кремния меньше 0,1 мкм и равна 0,07 мкм на уровне 1/3 от максимального уровня концентрации носителей заряда, равного 9· 1017 см-3. Количество носителей заряда соответствует заданию и равно 4,0· 1012 см-2.

Пример 4. Получение многослойных эпитаксиальных структур кремния проводят, как в примере 1, но при наращивании сверхтонкого n+-слоя предварительный запуск ведут при концентрации арсина в газовой смеси с 10-кратным превышением заданной концентрации и наращивают сверхтонкий n+-слой с толщиной, равной трехкратной толщине области приповерхностной сегрегации для мышьяка - это соответствует толщине 0,015 мкм.

Как видно из кривой 2, толщина сверхтонкого n+-слоя кремния больше 0,1 мкм и равна 0,22 мкм на уровне 1/3 от максимального уровня концентрации носителей заряда. Количество носителей заряда не соответствует заданию и равно 3,0· 1012 см-2.

Пример 5. Получение многослойных эпитаксиальных структур кремния проводят, как в примере 1, но при наращивании сверхтонкого n+-слоя предварительный запуск ведут при концентрации арсина в газовой смеси с 35-кратным превышением заданной концентрации и наращивают сверхтонкий n+-слой с толщиной, равной половине толщины области приповерхностной сегрегации для мышьяка - это соответствует толщине 0,0025 мкм.

Как видно из кривой 3, толщина сверхтонкого n+-слоя кремния больше 0,1 мкм. Количество носителей заряда явно не соответствует заданному.

Предлагаемый способ получения многослойных эпитаксиальных структур кремния со сверхтонкими слоями газофазным методом позволит улучшить параметры эпитаксиальных структур, а следовательно, повысить рабочую частоту и КПД изделий СВЧ-электроники, изготавливаемых на основе данных эпитаксиальных структур.

Источники информации

1. В.В. Никулов, В.Н. Рябов, Л.А. Тезикова. Изготовление кремниевых эпитаксиальных структур с резкими границами легирования. - Электронная техника, сер. Электроника СВЧ, вып.1 (373), 1985, с.61-65.

2. А.с. СССР N 188194 пр. от 9.08.1982 г., МКИ H 01 L 21/205.

3. А.с. СССР N 1403900 пр. от 11.11.1986 г., МКИ H 01 L 21/205.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ПОДЛОЖКАХ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

SU1800856A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СТРУКТУР НА ОСНОВЕ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1771335C |

| ОГРАНИЧИТЕЛЬ НАПРЯЖЕНИЯ С ОТРИЦАТЕЛЬНЫМ УЧАСТКОМ ДИНАМИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2011 |

|

RU2484553C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1820783C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ | 2014 |

|

RU2570099C1 |

| Способ получения многослойной гетероэпитаксиальной p-i-n структуры в системе AlGaAs методом жидкофазной эпитаксии | 2017 |

|

RU2647209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР С ВНУТРЕННИМ ГЕТТЕРОМ | 1990 |

|

SU1797403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭПИТАКСИАЛЬНОГО СЛОЯ КРЕМНИЯ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2016 |

|

RU2618279C1 |

| МУЛЬТИЭПИТАКСИАЛЬНАЯ СТРУКТУРА КРИСТАЛЛА ДВУХИНЖЕКЦИОННОГО ВЫСОКОВОЛЬТНОГО ГИПЕРБЫСТРОВОССТАНАВЛИВАЮЩЕГОСЯ ДИОДА НА ОСНОВЕ ГАЛЛИЯ И МЫШЬЯКА | 2011 |

|

RU2531551C2 |

| Способ изготовления вертикального низковольтного ограничителя напряжения | 2019 |

|

RU2698741C1 |

Использование: в полупроводниковой электронике. Сущность изобретения: при наращивании сверхтонких слоев предварительный запуск смеси газа носителя и легирующей компоненты ведут в одну стадию, при концентрации легирующей компоненты в газовой смеси, в 15-30 раз превышающей заданную, наращивание сверхтонкого слоя ведут толщиной, равной 1-2 толщины области приповерхностной сегрегации легирующей компоненты, при этом концентрацию легирующей компоненты в газовой смеси при предварительном запуске смеси газа носителя определяют по формуле:  где N - концентрация легирующей компоненты в газовой смеси; Q - заданное количество носителей заряда в сверхтонком слое; λ - толщина области приповерхностной сегрегации; K1 - превышение концентрации легирующей компоненты над заданной концентрацией легирующей компоненты в газовой смеси; К2 - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем при равновесных условиях роста; К3 - коэффициент превышения толщины области приповерхностной сегрегации. Техническим результатом изобретения является улучшение параметров многослойных структур кремния со сверхтонкими слоями, повышение рабочей частоты и КПД изделий СВЧ-электроники, изготавливаемых на основе данных эпитаксиальных структур. 1 ил.

где N - концентрация легирующей компоненты в газовой смеси; Q - заданное количество носителей заряда в сверхтонком слое; λ - толщина области приповерхностной сегрегации; K1 - превышение концентрации легирующей компоненты над заданной концентрацией легирующей компоненты в газовой смеси; К2 - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем при равновесных условиях роста; К3 - коэффициент превышения толщины области приповерхностной сегрегации. Техническим результатом изобретения является улучшение параметров многослойных структур кремния со сверхтонкими слоями, повышение рабочей частоты и КПД изделий СВЧ-электроники, изготавливаемых на основе данных эпитаксиальных структур. 1 ил.

Способ получения многослойных эпитаксиальных структур кремния со сверхтонкими слоями, с заданными количествами носителей заряда и толщинами слоев газофазным методом, включающий, при наращивании каждого слоя многослойной эпитаксиальной структуры, предварительный запуск смеси газа носителя и легирующей компоненты в реактор для эпитаксиального наращивания в течение 1...2 мин, наращивание эпитаксиального слоя и отжиг, отличающийся тем, что при наращивании сверхтонких слоев предварительный запуск смеси газа носителя и легирующей компоненты ведут в одну стадию, при концентрации легирующей компоненты в газовой смеси в 15...30 раз превышающей заданную, наращивание сверхтонкого слоя ведут толщиной, равной 1...2 толщины области приповерхностной сегрегации легирующей компоненты, при этом концентрацию легирующей компоненты в газовой смеси при предварительном запуске определяют по формуле

где N - концентрация легирующей компоненты в газовой смеси;

Q - заданное количество носителей заряда в сверхтонком слое;

λ - толщина области приповерхностной сегрегации;

К1 - превышение концентрации легирующей компоненты над заданной концентрацией легирующей компоненты в газовой смеси;

К2 - коэффициент распределения легирующей компоненты между газовой смесью и эпитаксиальным слоем при равновесных условиях роста;

К3 - коэффициент превышения толщины области приповерхностной сегрегации.

| НИКУЛОВ В.В | |||

| и др | |||

| Изготовление кремниевых эпитаксиальных структур с резкими границами легирования | |||

| Электронная техника | |||

| Серия Электроника СВЧ | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2004-06-27—Публикация

2003-02-04—Подача